一种电池灌装自动称重设备的制作方法

1.本发明涉及电池制造领域,尤其涉及一种电池灌装自动称重设备。

背景技术:

2.电池灌装电解质生产线在灌装后,为了电池品质和生产稳定性的要求,会增加一道称重检测的工序。常规电池的称重手段需要工作人员先称好一排电池灌装前的重量,然后停机将待测电池放入灌装设备中,等灌装完毕后,对灌装设备进行停机捡出待测电池,捡出后再开启电池灌装设备。捡出待测电池后,由工作人员线下一个一个单独地测量称重,算出灌装前后电池的重量的差值,得出灌装量。整个测量灌装量的流程需要工作人员来回拿取,并且在拿取过程中需要对设备进行停机,影响灌装设备的电池生产效率。

技术实现要素:

3.为了克服现有技术中的缺点,本发明设计了一种电池灌装自动称重设备,使用该设备测量电池灌装电解液前后的重量不需停机,电池称重无需人工干预,提高了电池重量测量效率以及灌装设备的生产效率。

4.本发明提供一种电池灌装自动称重设备,包括底座以及设置在底座上的称重区、待转过道、转角波轮、流入过道、进口波轮、灌装板、无杆气缸、流出过道、过渡波轮、注液泵和注液头,所述称重区上设置多个称重模块;所述待转过道设置在所述称重区一侧;所述流入过道通过所述转角波轮与所述待测过道相连;所述灌装板可横向移动的设置在所述底座上,所述灌装板下方通过所述进口波轮与所述流入过道连接;还包括固定在所述底座上的支架;所述推出过道设置于所述灌装板的一侧;所述注液头固定在所述支架上且与所述注液泵连接。

5.优选地,所述灌装板整体为一平板,平板上等间隙设置有用于隔离电池的条状凸起。

6.优选地,所述流出过道包括电机和传送带,所述电机驱动所述传送带传输电池。

7.优选地,所述灌装板通过驱动机构在所述底板上可横向移动设置。

8.优选地,所述驱动机构为线性气缸,所述底板上设置滑轨,所述灌装板底部设置滑轮,所述线性气缸与所述灌装板之间通过连杆连接。

9.优选地,所述驱动机构为伺服电机,所述底板上设置滑轨,所述灌装板底部设置滑轮,所述驱动机构还包括齿轮和齿条,所述齿轮和所述齿条相配合,所述齿轮连接于所述伺服电机的输出端,所述齿条固定于所述灌装板底部。

10.与现有技术相比,本发明提供的技术方案具有以下优势:

11.本发明的电池灌装自动称重设备在设备正常运行时,通过无杆气缸推出一排未注液的电池,通过流出过道和过渡波轮进入待转过道的称重区,称重区的称重模块对这些电池进行第一次称重;接着通过过道和波轮的组合进入灌装板,等电池灌装完毕后,通过无杆气缸输送至流出过道,最后流回至称重区。称重区上的称重模块主动称量,电脑计算出两次

称重的差值,得出每个电池的注入量。如果有超出工艺值,设备呼叫保全。整个过程占用时间短,设备不需要停机,也不需要人工干预,效率十分高。

附图说明

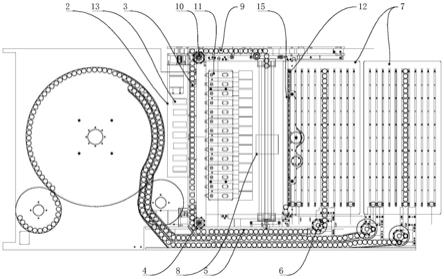

12.图1为本发明的实施例提供的电池灌装自动称重设备的结构示意图;

13.图2为本发明的实施例提供的灌装板的结构示意图;

14.图3为本发明的实施例提供的流出过道结构示意图;

15.图4为本发明的实施例提供的驱动机构与灌装板以及底板的装配示意图;

16.图5为本发明的实施例提供的另一中驱动机构与灌装板以及底板的装配示意图;

17.图6为本发明的实施例提供的注液泵和注液头的连接示意图。

18.附图标号:1

‑

底座,2

‑

称重区,3

‑

待转过道,4

‑

转角波轮,5

‑

流入过道,6

‑

进口波轮,7

‑

灌装板,8

‑

无杆气缸,9

‑

流出过道,10

‑

过渡波轮,11

‑

注液泵,12

‑

注液头,13

‑

称重模块,15

‑

支架,16

‑

条状凸起,17

‑

电机,18

‑

传送带,19

‑

线性气缸,20

‑

滑轨,21

‑

滑轮,22

‑

连杆,23

‑

伺服电机,24

‑

齿轮,25

‑

齿条。

具体实施方式

19.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

20.在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

21.如图1

‑

6所示,展示了一种电池灌装自动称重设备,包括底座1以及设置在底座1上的称重区2、待转过道3、转角波轮4、流入过道5、进口波轮6、灌装板7、无杆气缸8、流出过道9、过渡波轮10、注液泵11和注液头12,所述称重区2上设置多个称重模块13;所述待转过道3设置在所述称重区2一侧;所述流入过道5通过所述转角波轮4与所述待测过道相连;所述灌装板7可横向移动的设置在所述底座1上,所述灌装板7下方通过所述进口波轮6与所述流入过道5连接;还包括固定在所述底座1上的支架15;所述推出过道设置于所述灌装板7的一侧;所述注液头12固定在所述支架15上且与所述注液泵11连接。

22.本实施例的电池灌装自动称重设备在设备正常运行时,通过无杆气缸8推出一排未注液的电池,通过流出过道9和过渡波轮10进入待转过道3的称重区2,称重区2的称重模块13对这些电池进行第一次称重;接着这些进过第一次称重的电池通过过道和波轮的组合进入灌装板7,等电池灌装完毕后,通过无杆气缸8输送至流出过道9,最后流回至称重区2。称重区2上的称重模块13主动称量,电脑计算出两次称重的差值,得出每个电池的注入量。

23.更进一步的,所述灌装板7整体为一平板,平板上等间隙设置有用于隔离电池的条状凸起16。

24.进一步地,所述流出过道9包括电机17和传送带,所述电机17驱动所述传送带传输

电池。

25.进一步地,所述灌装板7通过驱动机构在所述底板上可横向移动设置。更具体的,所述驱动机构为线性气缸,所述底板上设置滑轨,所述灌装板7底部设置滑轮,所述线性气缸与所述灌装板7之间通过连杆连接。

26.除上述的驱动结构外,本实施例还提供一种驱动机构所述驱动机构为伺服电机,所述底板上设置滑轨,所述灌装板7底部设置滑轮,所述驱动机构还包括齿轮24和齿条,所述齿轮24和所述齿条相配合,所述齿轮24连接于所述伺服电机的输出端,所述齿条固定于所述灌装板7底部。

27.在设备正常运行时,通过无杆气缸8推出一排未注液的电池带膜套,通过流出过道9和过渡波轮10进入待转过道3中的称重区2,称重区2的称重模块13对电池进行称重测量,电脑记录下第一次称重的数据。接着在流入过道5和进口波轮6,进入灌装板7。灌装板7在驱动机构的作用下朝向注液头12运动直至运动至注液头12下方,之后注液头12对电池进行注液灌装,灌装结束后再次通过无杆气缸8推出,通过流出过道9和过渡波轮10进入待转过道3中的称重区2,称重区2的称重模块13对电池进行称重测量,称重区2的称重模块13对电池进行称重第二次测量,电脑记录下第二次称重的数据,并计算出两侧称重的差值,发现异常时呼叫保全。整个称重、灌装期间设备连续不停机运转,检测效率高。

28.本领域技术人员应理解,上述描述以及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的功能及结构原理,在不背离上述展示的原则下可任意修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1