碳纳米管阴极、碳纳米管阴极及电子设备

1.本技术涉及场发射技术领域,特别是涉及碳纳米管阴极、碳纳米管阴极及电子设备。

背景技术:

2.碳纳米管(cnts)具有优异的电化学性能,极高的长径比和优异的机械强度,因此已被用于场发射(fe)器件中的电子源。作为一种场发射冷阴极材料,它具有低工作电压,较高的场发射电流密度和独特的工作稳定性,因而成为场发射领域研究的重点。

3.在许多真空微波设备的应用中,不仅要求能发射较高的电流密度,而且也要求在长期使用过程中性能的劣化率要求低。基于碳纳米管的冷阴极场发射装置一般包括基板以及涂覆或印刷又或生长在基板的碳纳米管,但是非原位生长在基板的碳纳米管会因被浆料包裹而与基板接触不稳定,因而发射体的电流稳定及均匀性都难以控制。

4.鉴于此,有必要提供一种碳纳米管场发射阴极及其制备方法,使制得的碳纳米管场发射阴极具有较大的电流面密度和均匀的稳定性。

技术实现要素:

5.本技术主要提供一种碳纳米管阴极、碳纳米管阴极及电子设备,能够解决现有技术中的碳纳米管与基底接触不稳定造成的发射电流密度不均匀问题。

6.为解决上述技术问题,本技术第一方面提供了一种碳纳米管阴极,所述方法包括:提供一导电基板;对所述导电基板进行表面处理,以在所述导电基板的表面形成凹陷结构;利用所述碳纳米管浆料在所述导电基板的所述表面形成碳纳米管层,以形成所述碳纳米管阴极。

7.其中,所述对所述导电基板进行表面处理,以在所述导电基板的表面形成凹陷结构,包括:对所述导电基板进行清洁操作;将清洁操作之后的所述导电基板置于碱溶液中,以在所述导电基板的表面形成凹陷结构。

8.其中,所述对所述导电基板进行清洁操作,包括:对所述导电基板进行超声操作;采用乙醇对超声操作之后的所述导电基板进行清洗操作;对清洗操作之后的所述导电基板进行干燥操作。

9.其中,所述方法还包括:将碳纳米管、球磨珠、粘结剂和金属粉加入到球磨溶剂中,以对所述碳纳米进行球磨操作,形成所述碳纳米管浆料。

10.其中,所述将碳纳米管、球磨珠、粘结剂和金属粉加入到球磨溶剂中,以对所述碳纳米进行球磨操作,形成所述碳纳米管浆料,包括:将所述碳纳米管、球磨珠加入到所述球磨溶剂中,进行球磨操作,以得到初级浆料;将所述粘结剂加入到所述初级浆料中,进行球磨操作,以得到中间浆料;将所述金属粉加入到所述中间浆料中,进行球磨操作,以得到所述碳纳米管浆料。

11.其中,所述金属粉为钛粉或铝粉中的一种。

12.其中,所述利用所述碳纳米管浆料在所述导电基板的所述表面形成碳纳米管层,以形成所述碳纳米管阴极,包括:利用丝网印刷技术在所述导电基板的所述表面印刷所述碳纳米管浆料,以形成所述碳纳米管阴极。

13.其中,所述利用所述碳纳米管浆料在所述导电基板的所述表面形成碳纳米管层,以形成所述碳纳米管阴极之后,所述方法还包括:将所述碳纳米管阴极置于第一预设温度的真空环境中进行加热,并维持第一预设时间;将所述真空环境的温度升高至第二预设温度,并维持第二预设时间,以得到加热后的所述碳纳米管阴极。

14.其中,所述方法还包括:去除所述加热后的所述碳纳米管阴极表面的碳化物。

15.为解决上述技术问题,本技术第二方面提供了一种碳纳米管阴极,该碳纳米管阴极通过上述第一方面提供的碳纳米管阴极制备而成。

16.为解决上述技术问题,本技术第三方面提供了一种电子设备,所述电子设备包括如上述第一方面提供的碳纳米管阴极。

17.本技术的有益效果是:区别于现有技术的情况,本技术对导电基板进行表面处理,以在导电基板的表面形成凹陷结构,然后利用碳纳米管浆料在导电基板的表面形成碳纳米管层,以形成碳纳米管阴极,表面处理后的导电基本能够更好地与碳纳米管结合,提高基板和碳纳米管的结合强度,进而有效提高碳纳米管的场发射电流密度和稳定性,制备工艺简单,易于操作,易于实现。

附图说明

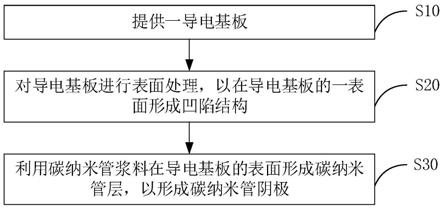

18.图1是本技术碳纳米管阴极一实施例的流程示意框图;

19.图2是本技术步骤s20一实施例的流程示意框图;

20.图3是本技术对碳纳米管阴极进行干燥、烧结一实施例的流程示意框图;

21.图4是本技术碳纳米管阴极另一实施例的流程示意框图;

22.图5是本技术步骤s60一实施例的流程示意框图;

23.图6是申请碳纳米管冷阴极一实施例的场发射测试示意图;

24.图7是本技术碳纳米管冷阴极在直流电压下测试的场发射性能结果示意图;

25.图8是本技术碳纳米管冷阴极在交流电压下测试的场发射性能结果示意图;

26.图9是本技术碳纳米管冷阴极在交流电压下测试的场发射稳定性结果。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.本技术中的术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。此外,术语“包括”和“具有”以及他们任何形变,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对

于这些过程、方法、产品或设备固有的其它步骤或单元。

29.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解是,本文所描述的实施例可以与其他实施例结合。

30.请参阅图1,图1为本技术碳纳米管阴极一实施例的流程示意框图。本实施例碳纳米管阴极可以包括以下步骤:

31.s10,提供一导电基板。

32.该导电基板可为金属材质或合金材质的基板。其中,导电基板用于在表面制备形成碳纳米管层,以得到碳纳米管阴极。

33.s20,对导电基板进行表面处理,以在导电基板的表面形成凹陷结构。

34.本步骤对导电基板的表面处理操作是为了在基板的表面形成凹陷结构,本步骤对用于对形成碳纳米管层的基板表面进行表面处理,以在基板表面形成镂空纳米网状结构,增大导电基板的表面接触面积,进而增强导电基板与碳纳米管层的结合强度。

35.其中,本步骤的表面处理操作可以是对导电基板进行碱处理操作。具体请参照图2,图2为本技术步骤s20一实施例的流程示意框图。本步骤具体可包括以下步骤:

36.s201,对导电基板进行清洁操作。

37.本步骤对提供的导电基板进行清洁,具体地,首先对导电基板进行超声操作,以利用超声波清洗导电基板,超声清洗时长可为4至8小时,超声波清洗结束后,采用乙醇对超声操作之后的导电基板进行清洗操作,之后对清洗操作之后的导电基板进行干燥操作。

38.s202,将清洁操作之后的导电基板置于碱溶液中,以在导电基板的表面形成凹陷结构。

39.本步骤可使用碱溶液对清洁操作之后的导电基板进行碱处理,以在基板的表面形成纳米网状结构的凹陷,增大导电基板的比表面,能够有效提高导电基板与碳纳米管的结合力度。

40.具体而言,本步骤可将导电基板置于碱溶液中,并在预设温度条件下静置预设时长后将导电基板取出,完成对基板的碱处理。

41.例如,碱溶液是3m的氢氧化钠溶液,本步骤将导电基板置于3m的氢氧化钠溶液,在预设温度条件下静置预设时长后,取出导电基板,即可得到碱处理后的导电基板。

42.其中,预设温度可以是25℃~35℃,例如预设温度为28℃、30℃、32℃;预设时长可以是22~26小时,例如预设时长为23小时、24小时、25小时。

43.s30,利用碳纳米管浆料在导电基板的表面形成碳纳米管层,以形成碳纳米管阴极。

44.其中,可将碳纳米管浆料涂覆或印刷在导电基板的表面,以形成碳纳米管层,得到碳纳米管阴极。

45.在一具体的实施例中,利用丝网印刷技术在导电基板的表面印刷碳纳米管浆料,以制备得到碳纳米管阴极。丝网印刷是指用丝网作为版基,并通过感光制版方法,制成带有图文的丝网印版。

46.请参阅图3,步骤s30之后,可在真空环境对碳纳米管阴极进行干燥、烧结等操作,

包括以下步骤:

47.s31,将碳纳米管阴极置于第一预设温度的真空环境中进行加热,并维持第一预设时间。

48.本步骤对碳纳米管阴极进行干燥操作。其中,第一预设温度可以为150℃~250℃,例如为180℃、200℃、220℃;第一预设时间可以为1~3小时,例如为1.5小时、2小时、2.5小时。

49.s32,将真空环境的温度升高至第二预设温度,并维持第二预设时间,以得到加热后的碳纳米管阴极。

50.步骤s31将碳纳米管阴极干燥完毕后,将真空环境的温度升高至第二预设温度继续加热,以对碳纳米管阴极进行煅烧除胶。其中,升温速率为2℃/min~5℃/min,例如为2℃/min、3℃/min、4℃/min。

51.其中,第二预设温度可以为600℃~800℃,例如为650℃、700℃、750℃;第二预设时间可以为1~3小时,例如为1.5小时、2小时、2.5小时。

52.s33,去除加热后的碳纳米管阴极表面的碳化物。

53.本步骤可对碳纳米管阴极表面的碳化物进行粘除处理,例如可利用3m的胶带粘除碳纳米管阴极表面的碳化物。

54.至此,完成碳纳米管阴极的制备。

55.本实施例通过对基板进行表面处理,在基板表面形成镂空纳米网状结构的凹陷,加大基板的比表面,很好地提高了碳纳米管与合金基板的结合强度,进而提高碳纳米管的场发射电流密度和稳定性。

56.请参阅图4,图4是本技术碳纳米管阴极另一实施例的流程示意框图。需注意的是,若有实质上相同的结果,本实施例并不以图4所示的流程顺序为限。本实施例的碳纳米管阴极包括以下步骤:

57.s40,提供一导电基板。

58.该导电基板可为金属材质或合金材质的基板,或者为表面镀有导电金属层或合金层的绝缘基板,例如可以为ti6al4v合金基板(ti

‑

6al

‑

4v是钛合金牌号tc4的名义化学成分表示方法,钛合金tc4材料的组成为ti

‑

6al

‑

4v,属于(α+β)型钛合金,具有良好的综合力学机械性能。比强度大。)。其中,导电基板用于在表面制备形成碳纳米管层,以得到碳纳米管阴极。

59.s50,对导电基板进行表面处理,以在导电基板的表面形成凹陷结构。

60.本步骤对导电基板的表面处理操作是为了在基板的表面形成凹陷结构,本步骤对用于对形成碳纳米管层的基板表面进行表面处理,以在基板表面形成镂空纳米网状结构,增大导电基板的表面接触面积,进而增强导电基板与碳纳米管层的结合强度。

61.其中,本步骤的表面处理操作可以是对导电基板进行碱处理操作。具体可参照上一实施例中的步骤s201~步骤s201,此处不再进行赘述。

62.s60,将碳纳米管、球磨珠、粘结剂和金属粉加入到球磨溶剂中,以对碳纳米进行球磨操作,形成碳纳米管浆料。

63.其中,金属粉的粒径为20nm~50μm。本步骤在球磨制备浆料的过程中,金属粉会对碳纳米管造成机械损伤,增加碳纳米管的表面缺陷,从而增多电子的发射位,进而降低碳纳

米管阴极系统的功函数,提高整体发射效率。

64.其中,粘结剂可以是羧甲基纤维素钠,球磨溶剂可以是松油醇;或者,粘结剂还可以是聚偏氟乙烯,球磨溶剂还可以是n

‑

甲基吡咯烷酮。

65.其中,金属粉为具有低功函数的金属粉,例如可以是铝粉或钛粉。

66.请参阅图5,图5为本技术步骤s60一实施例的流程示意框图。需注意的是,若有实质上相同的结果,本实施例并不以图5所示的流程顺序为限。本实施例制备碳纳米管浆料具体包括以下步骤:

67.s61,将碳纳米管、球磨珠加入到球磨溶剂中,进行球磨操作,以得到初级浆料。

68.本步骤将碳纳米管、球磨珠加入到球磨溶剂,并进行球磨操作2~4小时,以得到初级浆料。

69.s62,将粘结剂加入到初级浆料中,进行球磨操作,以得到中间浆料。

70.本步骤将粘结剂加入到步骤s61得到的初级浆料中,并进行球磨操作3~5小时,得到中间浆料。

71.s63,将金属粉加入到中间浆料中,进行球磨操作,以得到碳纳米管浆料。

72.本步骤将金属粉加入到步骤s62得到的中间浆料中,球磨操作1~3小时,得到碳纳米管浆料。本步骤在进行机械球磨的过程中,金属粉对碳纳米管的表面造成机械损伤,从而使得碳纳米管的表面缺陷增多,进而增多电子的发射位点,有效降低功函数。

73.s70,利用碳纳米管浆料在导电基板的表面形成碳纳米管层,以形成碳纳米管阴极。

74.其中,可将碳纳米管浆料涂覆或印刷在导电基板的表面,以形成碳纳米管层,得到碳纳米管阴极。

75.在一具体的实施例中,利用丝网印刷技术在导电基板的表面印刷碳纳米管浆料,以制备得到碳纳米管阴极。

76.本步骤之后,可在真空环境对碳纳米管阴极进行干燥、烧结等操作,具体请参照步骤s31~步骤s33,此处不再进行赘述。

77.本实施例一方面对导电基板进行碱处理,在导电基板的表面形成凹陷结构,得到比表面大的基板,有效提高地提高导电基板与碳纳米管的结合力度;另一方面,本实施例在制备浆料的过程中,加入金属粉末与碳纳米管一起进行球磨操作,以对碳纳米管表面造成机械损伤,从而使得碳纳米管的表面缺陷增多,进而增多电子的发射位点,有效降低功函数。因此,本实施例能够有效提高碳纳米管的场发射电流密度和稳定性,且制备工艺简单,易于操作。

78.步骤(1)~(7)为本实施例制备碳纳米管阴极一具体实施方式的方法步骤,包括:

79.(1)提供一ti6al4v合金基板;

80.(2)对ti6al4v合金基板进行超声操作6小时后,利用乙醇清洗后干燥;

81.(3)将干燥后的ti6al4v合金基板置于10m的naoh的溶液中,并在30℃的温度条件下静置24h,以完成对ti6al4v合金基板的表面处理;

82.(4)制备碳纳米管浆料;

83.包括步骤a~c:

84.a.将0.1g~0.5g碳纳米管、zrc球磨珠以及2~6ml的松油醇球磨3小时,得到初级

浆料;

85.b.在初级浆料中添加0.05~0.2g羧甲基纤维素钠,球磨4小时,得到中间浆料;

86.c.在中间浆料中添加0.05~0.2g钛粉,球磨2小时,得到碳纳米管浆料。

87.(5)通过丝网印刷方法将碳纳米管浆料印刷在ti6al4v合金基板上,得到碳纳米管阴极;

88.(6)将碳纳米管阴极置于在200℃的真空中干燥2小时,然后以3℃/min的升温速率加热至700℃并保温2小时;

89.(7)使用3m的胶带粘除碳纳米管阴极表面的碳化物,完成碳纳米管阴极的制备。

90.请结合参阅图6~图9,图6为本实施例的碳纳米管冷阴极的场发射测试示意图,图7是本实施例的碳纳米管冷阴极在直流电压下测试的场发射性能结果示意图,图8是本实施例的碳纳米管冷阴极在交流电压下测试的场发射性能结果示意图,图9是本实施例的碳纳米管冷阴极在交流电压下测试的场发射稳定性结果,其中,图7和图8中的d1、d2均为对照组实验结果。

91.通过实验结果可以看出:本实施例制备得到的碳纳米管冷阴极在直流电的驱动下能够获得0.79v/μm的开启电场,且在2.38v/μm的电场强度下能获得85.13ma/cm2的电流密度;在交流电的驱动下能够在6.1v/μm的电场强度下表现出1.226a/cm2的电流密度;并且在4.0v/μm的电场强度下持续驱动15小时后,电流密度依旧能达到0.4a/cm2。因此,本实施例的方法制备的碳纳米管冷阴极场发射电流密度更大,更稳定。

92.本技术还提供一种碳纳米管阴极,该碳纳米管阴极是通过上述碳纳米管阴极制备得到,关于制备方式此处不再进行赘述,该方法制备得到的碳纳米管阴极由于增强了基板与碳纳米管的结合强度,因此,其场发射电流密度更大,更稳定。

93.本技术还提供一种电子设备,该电子设备例如场发射平面显示器件或者真空电子源等器件,该电子设备包括如上一实施例提供的碳纳米管阴极,由于其制备工艺存在上述各实施例中的改进,其也具备场发射电流密度更大、更稳定的特点。

94.以上所述仅为本技术的实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1