一种由异氰酸酯原位自聚固态电解质的制备方法及在原位固态电池中的应用与流程

1.本发明涉及聚合物锂电池、锂硫电池技术领域,更具体地说,是涉及一种固态电解质及其制备方法和在固态电池中的应用。

背景技术:

2.目前大规模商业化的锂二次电池中含有大量的有机碳酸酯类液态电解质,由于其的低沸点和易燃性,在使用过程中发生挤压碰撞时,容易造成变形甚至电解液泄漏,从而可能引发电池燃烧或爆炸,具有重大安全隐患。聚合物电解质由于小的界面阻抗、阻燃性成为近年来研究的热点,但由于电池制备工艺复杂问题,并未进入规模化量产阶段。

3.为改良聚合物固态锂电池的制备工艺,提高生产效率,研发人员提出了一种基于原位固化制备固态电池的方法,如:公开号为cn105914405a的中国专利公开了一种由环氧化合物原位开环聚合制备全固态聚合物电解质的制备方法以及在全固态锂电池中应用,提出采用液态的环氧基化合物、锂盐和电池添加剂等为前驱体,注入电池内部,然后在加热条件下,原位开环固化成一体全固态聚合物电池;公开号为cn108493486a的中国专利公开了一种原位聚合固态电池的制备方法,采用丙烯酸酯、引发剂溶于电解液,注入电池内部,在加热条件下引发原位聚合成一体化凝胶聚合物电池;公开号为cn111533851a的中国专利公开了一种聚合物电解质的制备方法及其在全固态电池中的应用,采用含双键的碳酸烯酯小分子、乙二醇丙烯酸酯、引发剂混合注入到固态电池界面处,热引发聚合形成电极电解质一体化全固态电池。

4.传统原位聚合方法所采用的聚合物骨架结构一般是酯类和醚类聚合物,其阻燃性不高,电池储存过程中锂盐与微量的水反应产生hf等杂质,导致电极材料过渡金属溶出、sei膜被破坏和电池性能恶化。异氰酸酯因其良好的除水性、电极材料表面成膜性、共聚物结构多样性等特点,已在锂电池体系中得到了应用。其中,公开号为cn111129586a专利以异氰酸酯作为添加剂,加入0.5-1%,充放电过程中异氰酸酯在正极材料表面电聚合成膜,抑制正极材料受电解液中氢氟酸的腐蚀,提高高压材料循环稳定性;公开号为cn109244543a专利采用异氰酸酯均聚或共聚物作为添加剂,抑制水分转化为游离酸,而且可以抑制锂盐本身带来的酸度,同时不会产生影响电池性能的沉淀物,提高了电池的耐高温性能;公开号为cn111540956a的中国专利公开了一种原位固化的电极微界面处理工艺,将异氰酸酯、聚丙二醇溶于电解液注入电芯内部电聚合成一体化电池,减小电极电解质界面阻抗。综上所述异氰酸酯常以添加剂或与含活泼氢基团共聚成聚氨酯的方式作为锂二次电池关键材料,但基于异氰酸酯自聚合的原位固态化电解质在电池中的应用并未见报导。

技术实现要素:

5.本发明提供一种新型的用于原位固态电解质的聚合物材料,其特征在于将异氰酸酯单体及其它物质作为前驱体,直接注入电池正负极之间,原位自聚合成固态电解质及得

到固态电池。该聚合物固态电解质采用原位固化方式,提高电极与电解质的接触,减小电极与电解质的界面阻抗。同时固化后电解质中含有大量的异氰脲酸酯碳氮环结构,具有优异的热稳定性、耐酸碱、阻燃、耐氧化还原能力,大大提高电池的循环性能及安全性。

6.本发明提供了一种由异氰酸酯原位自聚合固态电解质的制备方法,包括以下步骤:

7.a)将异氰酸酯单体、锂盐、引发剂和溶剂混合,得到单体预聚液;

8.b)将步骤a)得到的单体预聚液注入电池内部进行浸润,再经聚合,得到原位固态化电解质。

9.优选的,步骤a)中所述异氰酸酯所述异氰酸酯单体选自甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、聚合二苯基甲烷二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、缩二脲三异氰酸酯、赖氨酸二异氰酸酯、苯二亚甲基二异氰酸酯、四甲基二甲苯二异氰酸酯、1,5-萘二异氰酸酯、3,3

’‑

二甲基-4,4

’‑

联苯二异氰酸酯、1,4-环己基二异氰酸酯、三甲基-1,6-六亚甲基二异氰酸酯、四甲基甲苯二亚甲基二异氰酸酯、甲基环己基二异氰酸酯、十亚甲基二异氰酸酯、1,12-十二碳二异氰酸酯、2,2,4-三甲基环己基二异氰酸酯、三苯基甲烷三异氰酸酯、4,4’,4

”‑

三异氰酸三苯基硫代磷酸酯、环己烷二亚甲基二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯、多亚甲基多苯基多异氰酸酯、4,4

’‑

二苯基二异氰酸酯、降莰烷二异氰酸酯、对苯二异氰酸酯、3,3

’‑

二甲基-4,4

’‑

二苯基甲烷二异氰酸酯、3,3

’‑

二甲氧基联苯-4,4

’‑

二异氰酸酯、2-甲基戊烷二异氰酸酯、4,4

’‑

二苯醚二异氰酸酯、4-甲基二苯基甲烷-3,4-二异氰酸酯、2,4

’‑

二苯硫醚二异氰酸酯、二乙基苯二异氰酸酯、4,4

’‑

二苯基乙烷二异氰酸酯、二甲基二苯亚甲基二异氰酸酯、异亚丙基双(4-异氰酸酯基环己烷)以及二异氰酸酯衍生物(如液化mdi、tdi二聚体、tdi三聚体、tdi-tmp加成物、tdi-hdi混合多聚体、hdi加成物、hdi二聚体、hdi三聚体、hdi缩二脲、hdi脲基甲酸酯、ipdi三聚体、h6xdi三聚体、xdi加成物、h6xdi加成物、ipdi加成物、hdi预聚体)、三苯基甲烷-4,4

’‑4”‑

三异氰酸酯、硫代磷酸三(4-苯基异氰酸酯)、二甲基三苯基甲烷四异氰酸酯、对甲苯磺酰异氰酸酯(ptsi)、五氟苯基异氰酸酯(pfpi)、c-mdi多异氰酸酯以及上述异氰酸酯的二聚体、三聚体以及多聚体中的一种或多种。

10.优选的,步骤a)中所述锂盐选自双三氟甲基磺酰亚胺锂、三氟甲基磺酸锂、二草酸硼酸锂、二氟草酸硼酸锂、双氟磺酰亚胺锂、六氟砷酸锂、四氟硼酸锂、高氯酸锂、二氟磷酸锂、六氟磷酸锂中的一种或多种。

11.优选的,步骤a)中所述引发剂选自三烷基膦、叔胺、季铵盐、氮族元素化合物、有机硅磷杂原子化合物、有机金属化合物和碱性羧酸盐等,如三乙基膦、吡啶、二甲基苯基膦、三(二甲氨基丙基)六氢三嗪、2,4,6-三(二甲氨基甲基)苯酚、三甲基-n-2-羟丙基己酸、辛酸四甲基铵盐、n-羟烷基季铵碱、醋酸钾、三苯基膦、三正丁基膦、醋酸锂、丁基锂、氟化铯、三丁基氧化锡、钛酸四丁酯、锆酸四丁酯、三烷基锡醇盐、二烷基锡氧化物、n,n-二甲基环己胺、双(2-二甲氨基乙基)醚、三亚乙基二胺、三乙胺、n,n,n’,n

’‑

四甲基亚烷基二胺、n,n-二甲基苄胺、n,n-二甲基丁胺、n,n-二甲基十六胺、n-乙基吗啉、n-甲基吗啉、n,n-二乙基哌嗪、n,n-二乙基-2-甲基哌嗪、n,n

’‑

双(α-羟丙基)-2-甲基哌嗪、三乙醇胺、n,n-二甲基乙醇胺、n,n-二甲基吡啶、(二甲氨基乙基)醚、n-甲基乙二胺、二甲基甲酰胺、三乙烯乙二胺、甲基二乙二醇胺和三亚乙基二胺、六甲基二硅氮烷、双三氟甲基磺酰亚胺锂、双氟磺酰亚胺

锂、羧酸钾中的一种或多种。

12.优选的,步骤a)中所述溶剂中所述溶剂选自碳酸乙烯酯、氟代碳酸乙烯酯、碳酸丙烯酯、碳酸二甲酯、碳酸二乙酯、碳酸甲乙酯、碳酸丁烯酯、碳酸甲丙酯、甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、丙酸甲酯、丙酸乙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、δ-戊内酯、四氢呋喃、2-甲基四氢呋喃、4-甲基-1,3-二氧戊环、2-甲基-1,3-二氧戊环、乙二醇二甲醚和1,3二氧戊环、环丁砜、二甲基亚砜中的一种或多种。

13.优选的,步骤a)中所述异氰酸酯单体、锂盐、引发剂和溶剂的质量比为(5~95):(5~30):(0~5):(0~60)。

14.优选的,步骤b)中所述浸润的时间为2h~24h。

15.优选的,步骤b)中所述聚合的过程在加热条件下进行;所述聚合的温度为20℃~130℃,时间为5h~120h。

16.本发明还提供了一种固态电池,包括正极、负极、隔膜以及原位固态电解质,所述原位固态电解质为上述由异氰酸酯单体原位自聚合制备的固态电解质。

17.所述正极活性材料为钴酸锂、锰酸锂、镍锰酸锂、三元镍钴锰酸锂、镍钴铝酸锂、镍钴锰铝酸锂、磷酸锰铁锂、磷酸铁锂、硫、硫化锂的一种或多种;所述的负极材料为金属锂、金属锂合金、石墨、硬碳、二硫化钼、钛酸锂、石墨烯、硅、硅碳、硅氧、硅氧碳负极中的一种;所述的隔膜为商用的pp、pe、pi、纤维素膜、pet多孔膜及陶瓷涂层膜的一种或多种。

18.本发明提供了一种由异氰酸酯原位自聚合固态电解质的制备方法及在固态电池中的应用;该制备方法包括以下步骤:a)将异氰酸酯单体、锂盐、引发剂和溶剂混合,得到单体预聚液;b)将步骤a)得到的单体预聚液注入电池内部进行浸润,再经聚合,得到固态化电解质。本发明提供一种新型的用于固态化电解质的聚合物材料,将异氰酸酯单体在电池内引发自聚合形成固态化电解质,该聚合物固态电解质采用原位固化方式,提高电极与电解质的接触,减小电极与电解质的界面阻抗。同时固化后电解质中含有大量的异氰脲酸酯碳氮环结构,具有优异的热稳定性、耐酸碱、阻燃、耐氧化还原能力,大大提高电池的循环性能及安全性。

附图说明

19.图1为实施例1与对比例1纽扣电池交流阻抗图;

20.图2为实施例1与对比例1纽扣电池首圈充放电电压-比容量曲线;

21.图3为实施例1与对比例1纽扣电池比容量-循环圈数以及库伦效率-循环圈数变化图;

22.图4为实施例1与对比例1电池器件线性伏安扫描曲线;

23.图5为实施例1中10ah软包电池针刺过程电压-时间曲线;

24.图6为实施例1中10ah软包电池针刺过程电池温度-时间曲线;

25.图7为对比例1中10ah软包电池针刺过程电压-时间曲线;

26.图8为对比例1中10ah软包电池针刺过程电池温度-时间曲线。

具体实施方式

27.下面将结合本发明实施例,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.本发明提供了一种由异氰酸酯原位自聚合固态电解质的制备方法,包括以下步骤:

29.a)将异氰酸酯单体、锂盐、引发剂和溶剂混合,得到单体预聚液;

30.b)将步骤a)得到的单体预聚液注入电池内部进行浸润,再经聚合,得到固态电解质。

31.本发明首先将异氰酸酯单体、锂盐、引发剂和溶剂混合,得到单体预聚液。在本发明中,所述异氰酸酯单体优选选自甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、聚合二苯基甲烷二异氰酸酯(papi)、4,4

’‑

二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、hdi与水反应生成的缩二脲三异氰酸酯、赖氨酸二异氰酸酯(ldi)、苯二亚甲基二异氰酸酯(xdi)、四甲基二甲苯二异氰酸酯(tmxdi)、1,5-萘二异氰酸酯(ndi)、3,3

’‑

二甲基-4,4

’‑

联苯二异氰酸酯(todi)、2,2,4-三甲基环己基二异氰酸酯(tmdi)、三苯基甲烷三异氰酸酯(tti)、4,4’,4

”‑

三异氰酸三苯基硫代磷酸酯(tpti)、环己烷二亚甲基二异氰酸酯(h6xdi)、4,4

’‑

二环己基甲烷二异氰酸酯(h

12

mdi)、多亚甲基多苯基多异氰酸酯(papi)、4,4

’‑

二苯基二异氰酸酯(dbdi)、降莰烷基二异氰酸酯(ndi)、对苯二异氰酸酯(ppdi)、3,3

’‑

二甲基-4,4

’‑

二苯基甲烷二异氰酸酯(dmmdi)、对甲苯磺酰异氰酸酯(ptsi)、五氟苯基异氰酸酯(pfpi)、c-mdi多异氰酸酯和二异氰酸酯的三聚体(如mdi三聚体、hdi的三聚体)中的一种或多种,更优选为ipdi、mdi、tdi、hdi、mdi三聚体、ppdi、dmmdi、ptsi、pfpi、ldi、todi和tti中的一种或多种。本发明对所述异氰酸酯单体的来源没有特殊限制,采用本领域技术人员熟知的上述二异氰酸酯、三异氰酸酯以及自聚产物(包括二聚体、三聚体和多聚体)的市售商品或自制品均可。

32.在本发明中,所述锂盐优选选自双三氟甲基磺酰亚胺锂(litfsi)、三氟甲基磺酸锂(licf3so3)、二草酸硼酸锂(lidfob)、双氟磺酰亚胺锂(lifsi)、六氟砷酸锂(liasf6)、四氟硼酸锂(libf4)、高氯酸锂(liclo4)、六氟磷酸锂(lipf6)中的一种或多种,更优选为lidfob、litfsi或lipf6。本发明对所述锂盐的来源没有特殊限制,采用本领域技术人员熟知的市售商品或自制品均可。

33.在本发明中,所述引发剂选自三烷基膦、叔胺、季铵盐、氮族元素化合物、有机硅磷杂原子化合物、有机金属化合物和碱性羧酸盐等,如三乙基膦、吡啶、二甲基苯基膦、三(二甲氨基丙基)六氢三嗪、2,4,6-三(二甲氨基甲基)苯酚、三甲基-n-2-羟丙基己酸、辛酸四甲基铵盐、n-羟烷基季铵碱、醋酸钾、三苯基膦、三正丁基膦、醋酸锂、丁基锂、氟化铯、三丁基氧化锡、钛酸四丁酯、锆酸四丁酯、三烷基锡醇盐、二烷基锡氧化物、n,n-二甲基环己胺、双(2-二甲氨基乙基)醚、三亚乙基二胺、三乙胺、n,n,n’,n

’‑

四甲基亚烷基二胺、n,n-二甲基苄胺、n,n-二甲基丁胺、n,n-二甲基十六胺、n-乙基吗啉、n-甲基吗啉、n,n-二乙基哌嗪、n,n-二乙基-2-甲基哌嗪、n,n

’‑

双(α-羟丙基)-2-甲基哌嗪、三乙醇胺、n,n-二甲基乙醇胺、n,n-二甲基吡啶、(二甲氨基乙基)醚、n-甲基乙二胺、二甲基甲酰胺、三乙烯乙二胺、甲基二乙

二醇胺和三亚乙基二胺、六甲基二硅氮烷、双三氟甲基磺酰亚胺锂、双氟磺酰亚胺锂、羧酸钾中的一种或多种,更优选为三丁基氧化锡、醋酸锂或三正丁基磷。本发明对所述引发剂的来源没有特殊限制,采用本领域技术人员熟知的上述三乙基膦、吡啶、二甲基苯基膦、三(二甲氨基丙基)六氢三嗪、2,4,6-三(二甲氨基甲基)苯酚、三甲基-n-2-羟丙基己酸、辛酸四甲基铵盐、n-羟烷基季铵碱、醋酸钾、三苯基膦、三正丁基膦、醋酸锂、丁基锂、氟化铯、三丁基氧化锡、钛酸四丁酯、锆酸四丁酯、三烷基锡醇盐、二烷基锡氧化物、n,n-二甲基环己胺、双(2-二甲氨基乙基)醚、三亚乙基二胺、三乙胺、n,n,n’,n

’‑

四甲基亚烷基二胺、n,n-二甲基苄胺、n,n-二甲基丁胺、n,n-二甲基十六胺、n-乙基吗啉、n-甲基吗啉、n,n-二乙基哌嗪、n,n-二乙基-2-甲基哌嗪、n,n

’‑

双(α-羟丙基)-2-甲基哌嗪、三乙醇胺、n,n-二甲基乙醇胺、n,n-二甲基吡啶、(二甲氨基乙基)醚、n-甲基乙二胺、二甲基甲酰胺、三乙烯乙二胺、甲基二乙二醇胺和三亚乙基二胺、六甲基二硅氮烷、双三氟甲基磺酰亚胺锂、双氟磺酰亚胺锂、羧酸钾的市售商品即可。

34.在本发明中,所述溶剂优选选自碳酸乙烯酯(ec)、氟代碳酸乙烯酯(fec)、碳酸丙烯酯(pc)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、乙二醇二甲醚(dme)和1,3二氧戊环(dol)、碳酸丁烯酯、碳酸甲丙酯、甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、丙酸甲酯、丙酸乙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、δ-戊内酯、四氢呋喃、2-甲基四氢呋喃、2-甲基-1,3-二氧戊环、环丁砜、二甲基亚砜中的一种或多种,更优选为dmc、dec、ec、dol和dme中的两种或三种。本发明对所述溶剂的来源没有特殊限制,采用本领域技术人员熟知的上述碳酸乙烯酯(ec)、氟代碳酸乙烯酯(fec)、碳酸丙烯酯(pc)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、乙二醇二甲醚(dme)和1,3二氧戊环(dol)、碳酸丁烯酯、碳酸甲丙酯、甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、丙酸甲酯、丙酸乙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、δ-戊内酯、四氢呋喃、2-甲基四氢呋喃、2-甲基-1,3-二氧戊环、环丁砜、二甲基亚砜的市售商品即可。

35.在本发明中,所述异氰酸酯单体、锂盐、引发剂和溶剂的质量比优选为(5~95):(5~30):(0~5):(0~60)。在本发明优选的实施例中,所述异氰酸酯单体、锂盐、引发剂和溶剂的用量比优选为(0.5g~1g):(0.00015-0.00028g):0.02g:(1-1.4g)。

36.在本发明中,异氰酸酯单体原位聚合制备固态化电解质的方式适配于本领域技术人员熟知的电解液配方以及商品化电解液。

37.在本发明中,所述混合的过程优选在充满惰性气体的手套箱中进行;采用本领域技术人员熟知的人工搅拌或机械搅拌的技术方案均可,目的是使各组分混合均匀。在本发明中,所述惰性气体优选为氩气。

38.得到所述单体预聚液后,本发明将得到的预聚液注入电池内部进行浸润,再经聚合,得到固态电解质。在本发明中,所述电池优选采用本领域技术人员熟知的包括正负极片的电池组装方式获得;在本发明优选的实施例中,所述电池为纽扣电池和软包电池。在本发明中,所述组装的过程优选在充满惰性气体的手套箱中进行;所述惰性气体优选为氩气。在本发明优选的实施例中,所述电池以钴酸锂、锰酸锂、三元镍钴锰酸锂、磷酸铁锂为正极,金属锂、石墨为负极组装而成。

39.本发明对所述浸润的温度没有特殊限制,采用本领域技术人员熟知的室温即可;

所述浸润的时间优选为2h~24h,更优选为4h。

40.在本发明中,所述聚合的过程优选在加热条件下进行,从而引发异氰酸酯单体原位自聚;所述聚合的温度优选为20℃~130℃,更优选为50℃~80℃;所述聚合的时间优选为5h~120h,更优选为8h~24h。

41.本发明提供的制备方法采用异氰酸酯单体原位自聚得到固态电解质,聚合初期大量异氰酸酯会和溶剂、锂盐中残留的微量水分反应,抑制水分转化为游离酸,而且可以抑制锂盐本身带来的酸度。

42.本发明还提供了一种固态电池,包括正极、负极、隔膜以及原位固态电解质,所述原位固态电解质为上述由异氰酸酯单体原位自聚合制备的固态电解质;所述固态电池的制备方法包括以下步骤:

43.将聚合物电解质单体预聚液注入组装好的电池正负极片之间后固化,得到固态电池;所述聚合物电解质单体预聚液为上述技术方案得到的预聚液。

44.在本发明中,所述固态电池的制备方法与上述技术方案中所述的固态电解质的制备方法整体过程一致,在此基础上,可以作为上述技术方案中所述的固态电解质的制备方法的具体应用。在本发明中,上述技术方案中所述的固态电解质中含有大量的异氰脲酸酯碳氮环状结构(自聚后形成),具有优异的热稳定性、耐酸碱、阻燃、耐氧化还原能力,应用该固态电解质的原位固态化电池具有良好的循环性能及安全性。

45.本发明提供了一种由异氰酸酯原位自聚合固态电解质的制备方法及在固态电池中的应用;该制备方法包括以下步骤:a)将异氰酸酯单体、锂盐、引发剂和溶剂混合,得到预聚液;b)将步骤a)得到的预聚液注入电池内部进行浸润,再经聚合,得到固态化电解质。本发明提供一种新型的用于固态电解质的聚合物材料,将异氰酸酯单体在电池内引发自聚合形成固态电解质,该聚合物固态电解质采用原位固化方式,提高电极与电解质的接触,减小电极与电解质的界面阻抗;固化后电解质中含有大量的异氰脲酸酯碳氮环状结构,具有优异的热稳定性、耐酸碱、阻燃、耐氧化还原能力,应用该固态电解质的原位固态化电池具有良好的循环性能及安全性。

46.为了进一步说明本发明,下面通过以下实施例进行详细说明。本发明以下实施例所用的原材料均为市售商品。

47.实施例1

48.(1)将1g ipdi、0.02g三丁基氧化锡、1ml 1mol/l的lidfob(dmc:dec:ec=1:1:1,体积比)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

49.(2)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,再使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,80℃固化24h,得到原位聚合的固态锂电池。

50.(3)在充满氩气的手套箱中,以不锈钢片作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,再使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,80℃固化24h,得到原位聚合的固态器件。

51.(4)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂与铜箔复合带作为负极和商用al2o3/pe多孔隔膜组装10ah软包电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装的软包电池能量密度为350wh/kg,组装好后室温浸润4h,80℃固化

24h,得到原位聚合的固态锂电池。

52.进一步的,对步骤(2)制备的锂电池进行交流阻抗测试,结果见图1;0.1c充放电测试,电压范围为2.75-4.2v,结果见表1,首圈充放电曲线参见图1,循环-库伦效率参见图2;对步骤(3)制备的原位固态器件进行电化学窗口测试,结果参见图3所示;对步骤(4)制备的软包电池进行满电态针刺测试,针刺结果见表1,针刺过程电压-时间曲线参见图5所示,电池针刺过程电池温度变化参见图6所示。

53.对比例1

54.(1)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂作为负极、商用al2o3/pe多孔隔膜、1mol/l的lidfob(dmc:dec:ec=1:1:1,体积比)作为电解液组装纽扣电池,组装好后室温浸润4h得到纽扣锂电池。

55.(2)在充满氩气的手套箱中,以不锈钢片作为正极、金属锂作为负极、商用al2o3/pe多孔隔膜、1mol/l的lidfob(dmc:dec:ec=1:1:1,体积比)作为电解液组装纽扣电池,组装好后室温浸润4h,得到纽扣电池测试器件。

56.(3)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂与铜箔复合带作为负极、商用al2o3/pe多孔隔膜、1mol/l的lidfob(dmc:dec:ec=1:1:1,体积比)作为电解液组装10ah软包电池,组装的软包电池能量密度为350wh/kg,组装好后室温浸润4h,得到软包锂电池。

57.进一步的,对步骤(1)制备的锂电池进行交流阻抗测试,结果见图1;0.1c充放电测试,电压范围为2.75-4.2v,结果见表1,首圈充放电曲线参见图1,循环-库伦效率参见图2;对步骤(2)制备的纽扣电池器件进行电化学窗口测试,结果参见图3所示;对步骤(3)制备的软包电池进行满电态针刺测试,针刺结果见表1,针刺过程电压-时间曲线参见图7所示,电池针刺过程电池温度变化参见图8所示。

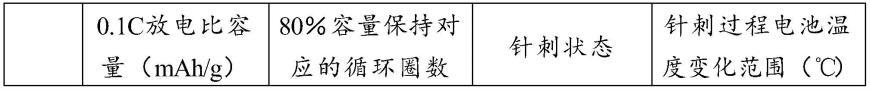

58.表1充放电循环及针刺结果

[0059][0060][0061]

实施例2

[0062]

(1)将0.5g mdi、0.02g醋酸锂、1ml 1mol/l的litfsi(dol:dme=1:1,体积比)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0063]

(2)在充满氩气的手套箱中,以licoo2作为正极、石墨作为负极和商用al2o3/pe多孔隔膜组装纽扣电池组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,80℃固化8h,得到原位聚合的固态锂电池。

[0064]

进一步的,对实施例2制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表2。

[0065]

对比例2

[0066]

(1)在充满氩气的手套箱中,licoo2作为正极、石墨作为负极、商用al2o3/pe多孔隔膜、1mol/l的litfsi(dol:dme=1:1,体积比)作为电解液组装纽扣电池,组装好后室温浸润4h得到纽扣锂电池。

[0067]

进一步的,对对比例2制备的纽扣锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表2。

[0068]

表2充放电循环结果

[0069][0070]

实施例3

[0071]

(1)将0.8g tdi、0.2g hdi、0.02g三正丁基磷、1ml 1mol/l的lipf6(emc:ec=1:1,体积比)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0072]

(2)在充满氩气的手套箱中,以limn2o4作为正极、石墨作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,50℃固化24h,得到原位聚合的固态化锂电池。

[0073]

进一步的,对实施例3制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-4v,测试结果见表3。

[0074]

对比例3

[0075]

(1)在充满氩气的手套箱中,以limn2o4作为正极、石墨作为负极、商用al2o3/pe多孔隔膜、1mol/l的lipf6(emc:ec=1:1,体积比)作为电解液组装纽扣电池,组装好后室温浸润4h得到纽扣锂电池。

[0076]

进一步的,对对比例3制备的纽扣锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表3。

[0077]

表3充放电循环结果

[0078][0079]

实施例4

[0080]

(1)将0.6g mdi三聚体、0.02g醋酸锂、1ml 1mol/l的lipf6(dmc:dec:ec=1:1:1,体积比)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0081]

(2)在充满氩气的手套箱中,以lico

0.3

ni

0.5

mn

0.2

o2作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解

液,组装好后室温浸润4h,50℃固化24h,得到原位聚合的固态锂电池。

[0082]

进一步的,对实施例4制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表4。

[0083]

对比例4

[0084]

(1)在充满氩气的手套箱中,以lico

0.3

ni

0.5

mn

0.2

o2作为正极、金属锂作为负极、商用al2o3/pe多孔隔膜、1mol/l的lipf6(dmc:dec:ec=1:1:1,体积比)作为电解液组装纽扣电池,组装好后室温浸润4h得到纽扣锂电池。

[0085]

进一步的,对对比例4制备的纽扣锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表4。

[0086]

表4充放电循环结果

[0087][0088]

实施例5

[0089]

(1)将0.6g ppdi、0.3g ipdi、0.1g mdi、0.02g醋酸锂、1ml 1mol/l的lidfob(emc:fec=3:1,体积比)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0090]

(2)在充满氩气的手套箱中,以lico

0.15

ni

0.8

al

0.05

o2作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,60℃固化48h,得到原位聚合的固态锂电池。

[0091]

(3)在充满氩气的手套箱中,以lico

0.15

ni

0.8

al

0.05

o2作为正极、金属锂与铜箔复合带作为负极和商用al2o3/pe多孔隔膜组装10ah软包电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装软包电池能量密度为330wh/kg,组装好后室温浸润4h,60℃固化48h,得到原位聚合的固态锂电池。

[0092]

进一步的,对实施例5制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表5。对步骤(3)制备的软包电池进行满电态针刺测试,针刺结果见表5。

[0093]

对比例5

[0094]

(1)在充满氩气的手套箱中,以lico

0.15

ni

0.8

al

0.05

o2作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜、1mol/l的lidfob(emc:fec=3:1,体积比)作为电解液组装纽扣电池,组装好后室温浸润4h,得到纽扣锂电池。

[0095]

(2)在充满氩气的手套箱中,以lico

0.15

ni

0.8

al

0.05

o2作为正极、金属锂与铜箔复合带作为负极和商用al2o3/pe多孔隔膜、1mol/l的lidfob(emc:fec=3:1,体积比)作为电解液组装10ah软包电池,组装软包电池能量密度为330wh/kg,组装好后室温浸润4h,得到软包锂电池。

[0096]

进一步的,对对比例5制备的纽扣锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表5。对步骤(2)制备的软包电池进行满电态针刺测试,针刺结果见表5。

[0097]

表5充放电循环及针刺结果

4.2v,测试结果见表7。对步骤(3)制备的软包电池进行满电态针刺测试,针刺结果见表7。

[0113]

对比例7

[0114]

(1)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜、1mol/l的lipf6(dmc:dec:ec为1:1:1)作为电解液组装纽扣电池,组装好后室温浸润4h,得到纽扣锂电池。

[0115]

(2)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂与铜箔复合带作为负极和商用al2o3/pe多孔隔膜、1mol/l的lipf6(dmc:dec:ec为1:1:1)作为电解液组装10ah软包电池,组装软包电池能量密度为350wh/kg,组装好后室温浸润4h,得到软包锂电池。

[0116]

进一步的,对对比例7制备的纽扣锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表7。对步骤(2)制备的软包电池进行满电态针刺测试,针刺结果见表7。

[0117]

表7充放电循环及针刺结果

[0118][0119][0120]

实施例8

[0121]

(1)将0.5g ldi、0.3g mdi、0.02g醋酸锂、1ml 1mol/l的lipf6(dmc:dec:ec为1:1:1)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0122]

(2)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、石墨作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,60℃固化24h,得到原位聚合的固态锂电池。

[0123]

(3)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、石墨作为负极和商用al2o3/pe多孔隔膜组装10ah软包电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装软包电池能量密度为350wh/kg,组装好后室温浸润4h,60℃固化24h,得到原位聚合的固态锂电池。

[0124]

进一步的,对实施例8制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表8。对步骤(3)制备的软包电池进行满电态针刺测试,针刺结果见表8。

[0125]

表8实施例8充放电循环及针刺结果

[0126][0127]

实施例9

[0128]

(1)将0.5g todi、0.3g ipdi、0.02g醋酸锂、1ml 1mol/l的lipf6(dmc:dec:ec为1:1:1)在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0129]

(2)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,60℃固化24h,得到原位聚合的固态锂电池。

[0130]

(3)在充满氩气的手套箱中,以lico

0.1

ni

0.8

mn

0.1

o2作为正极、金属锂与铜箔复合带作为负极和商用al2o3/pe多孔隔膜组装10ah软包电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装软包电池能量密度为350wh/kg,组装好后室温浸润4h,60℃固化24h,得到原位聚合的固态锂电池。

[0131]

进一步的,对实施例9制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-4.2v,测试结果见表9。对步骤(3)制备的软包电池进行满电态针刺测试,针刺结果见表9。

[0132]

表9实施例9充放电循环及针刺结果

[0133][0134]

实施例10

[0135]

(1)将1gpapi、0.02g litfsi在充满氩气的手套箱混合均匀,得到呈流动状的预聚液。

[0136]

(2)在充满氩气的手套箱中,以lifepo4作为正极、石墨作为负极和商用al2o3/pe多孔隔膜组装纽扣电池,使用步骤(1)所制备的聚合物电解质预聚体作为电解液,组装好后室温浸润4h,60℃固化24h,得到原位聚合的固态锂电池。

[0137]

进一步的,对实施例10制备的固态锂电池进行0.1c充放电测试,电压范围为2.75-3.8v,测试结果见表10。

[0138]

表10实施例10充放电循环结果

[0139][0140]

所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所述的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1