一种继电器插座的制作方法

1.本发明涉及继电器领域,特别是涉及一种继电器插座。

背景技术:

2.继电器是一种用小电流去控制大电流运作的一种“自动开关”,在电路中起着自动调节、安全保护、转换电路等作用。继电器通常配合继电器插座使用。继电器插座一般由壳体、线圈端线路板、用于插装继电器的引出脚的若干引出脚夹簧、输入部分、输出部分等组成,其中,输出部分与对应的引出脚夹簧一般是采用金属件焊接的方式或采用金属件一体式连接的方式实现电连接。然而,采用金属件焊接的方式,无法实现自动装配,且金属件容易变形导致装配困难,并需要多副模具生产,会增加产品开发的成本,同时也增加零件的管理成本;采用金属件一体式连接方式也无法实现自动化装配,且金属件也容易变形,导致装配困难,同时零件的材料利用率很低,并导致成本增加。

技术实现要素:

3.本发明针对现有技术存在的技术问题,提供了一种能够实现自动化装配的继电器插座。

4.本发明解决其技术问题所采用的技术方案是:一种继电器插座,包括壳体,包括壳体,以及设置于壳体内的线圈端线路板、若干第一引出脚夹簧、若干第二引出脚夹簧、输入部分和输出部分;第一引出脚夹簧、输入部分分别与线圈端线路板电连接;还包括设置于壳体内的负载端线路板,所述第二引出脚夹簧、输出部分分别与负载端线路板电连接。

5.进一步的,所述输入部分包括若干输入夹簧,所述输出部分包括若干输出夹簧,所述壳体设有若干第一安装槽和若干第二安装槽,所述若干输入夹簧分别装在对应的第一安装槽,所述若干输出夹簧分别装在对应的第二安装槽。

6.进一步的,所述第一安装槽的内侧面设有相对的两第一限位凸部,所述输入夹簧的两夹持片位于该两第一限位凸部之间;和/或,所述第二安装槽的内侧面设有相对的两第二限位凸部,所述输出夹簧的两夹持片位于该两第二限位凸部之间。

7.进一步的,所述第一安装槽设有位于所述输入夹簧的根部与所述线圈端线路板之间的第三限位凸部;和/或,所述第二安装槽设有位于所述输出夹簧的根部与所述负载端线路板之间的第四限位凸部。

8.进一步的,所述壳体在各第一安装槽附近设有与第一安装槽连通的第一进气口;所述壳体在各第二安装槽的附近设有与第二安装槽连通的第二进气口。

9.进一步的,所述输入夹簧根部一端朝第一安装槽的槽底面的方向折弯并延伸形成第一引脚,该第一引脚尾部与所述线圈端线路板电连接;所述输出夹簧根部一端朝第二安装槽的槽底面的方向折弯并延伸形成第二引脚,该第二引脚尾部与所述负载端线路板电连接。

10.进一步的,所述输入部分还包括若干第一连接片,各第一连接片分别与所述线圈

端线路板电连接;所述输出部分还包括若干第二连接片,各第二连接片分别与所述负载端线路板电连接。

11.进一步的,所述线圈端线路板和/或负载端线路板电连接发光光源,该发光光源发出的光由设置于壳体的导光柱导出所述壳体外。

12.进一步的,所述壳体包括底座和盖板,二者呈可拆卸式相连接;所述若干线路板、若干第一引出脚夹簧、若干第二引出脚夹簧、输入部分和输出部分分别装在底座。

13.相较于现有技术,本发明具有以下有益效果:

14.1、由于本发明包括所述负载端线路板,使得本发明可以避免继电器插座的负载端采用金属件焊接的方式或采用金属件一体式连接的方式,从而使本发明既能实现继电器插座所有零件的自动贴片,又能减少零件开发的数量(减少模具的开发)、降低成本,同时也可避免由于金属件过长过细导致的零件变形。此外,本发明采用负载端线路板焊接可有效避免在焊接过程中引起的虚焊(金属件焊接容易出现虚焊、焊接不牢等现象);本发明采用线圈端线路板和负载端线路板可提升继电器的线圈与触点间的爬电距离,进而可提升继电器的线圈与触点间的耐压值;本发明采用线圈端线路板和负载端线路板可降低产品的温升,这是因为线路板覆铜散热面积大,容易散热,从而可以降低产品温升。

15.2、所述第一限位凸部/第二限位凸部的设置,能够限制输入夹簧/输出夹簧的两夹持片的张角,从而提升输入夹簧/输出夹簧的夹持力,进而降低温升。

16.3、所述第三限位凸部/第四限位凸部的设置,能够防止输入夹簧/输出夹簧插入跨接片时产生的力直接传递到线圈端线路板/负载端线路板,引起线圈端线路板/负载端线路板出现焊接不牢或焊点断裂等不良现象。

17.4、所述第一进气口/第二进气口的设置,能够在输入夹簧/输出夹簧插接的跨接片通电后,在相应的第一安装槽/第二安装槽处形成局部循环气流,将跨接片与输入夹簧/输出夹簧接触产生的热量带出壳体外部,从而降低壳体内部的温度。

18.以下结合附图及实施例对本发明作进一步详细说明;但本发明的一种继电器插座不局限于实施例。

附图说明

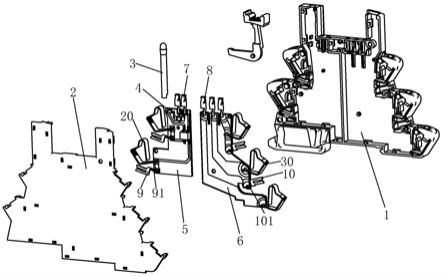

19.图1是本发明的分解示意图;

20.图2是本发明的导光柱的立体构造示意图;

21.图3是本发明的底座的立体构造示意图;

22.图4是图3中a部分的放大示意图;

23.图5是图3中b部分的放大示意图;

24.图6是图3中c部分的放大示意图;

25.图7是本发明的立体构造示意图;

26.图8是本发明的主视图(不含盖板);

27.图9是图8的a

‑

a剖视图;

28.图10是图8的b

‑

b剖视图;

29.图11是图8的c

‑

c剖视图;

30.图12是图11中e部分的放大示意图;

31.图13是图8中d部分的放大示意图。

具体实施方式

32.实施例,请参见图1

‑

图13所示,本发明的一种继电器插座,包括壳体,以及设置在壳体内的线圈端线路板5、负载端线路板6、若干第一引出脚夹簧7、若干第二引出脚夹簧8、输入部分和输出部分;线圈端线路板5和负载端线路板6左右分布,第一引出脚夹簧7、输入部分分别与线圈端线路板5电连接,第二引出脚夹簧8、输出部分分别与负载端线路板6电连接,使负载端线路板6形成第二引出脚夹簧8与输出部分的电连接桥梁,即,第二引出脚夹簧8通过负载端线路板6与输出部分形成电通路。所述壳体具体包括底座1和盖板2,二者固定连接或呈可拆卸式相连接;所述若干线路板、若干第一引出脚夹簧7、若干第二引出脚夹簧8、输入部分和输出部分分别装在底座1所述线路板装在底座1。在继电器插装于继电器插座时,继电器的线圈引出脚即插接于第一引出脚夹簧7,继电器的接触系统的引出脚即插接于第二引出脚夹簧8。

33.本实施例中,所述输入部分包括与所述线圈端线路板5电连接的若干第一输入夹簧9 和若干第一连接片20,所述输出部分包括与所述负载端线路板6电连接的若干第二输出夹簧10和若干第二连接片30。

34.本实施例中,所述壳体(具体为所述底座1)设有若干第一安装槽14和若干第二安装槽15,所述若干输入夹簧9分别装在对应的第一安装槽14,所述若干输出夹簧10分别装在对应的第二安装槽15。如图5、图6所示,所述第一安装槽14的内侧面设有相对的两第一限位凸部141,所述输入夹簧9的两夹持片位于该两第一限位凸部141之间;所述第二安装槽15的内侧面设有相对的两第二限位凸部151,所述输出夹簧10的两夹持片位于该两第二限位凸部151之间;所述第一安装槽14设有位于所述输入夹簧9的根部与所述线圈端线路板5之间的第三限位凸部142,由该第三限位凸部142限制所述输入夹簧9朝所述线圈端线路板5的方向运动;所述第二安装槽15设有位于所述输出夹簧10的根部与所述负载端线路板6之间的第四限位凸部152,由该第四限位凸部152限制所述输出夹簧10朝所述负载端线路板6的方向运动。

35.本实施例中,所述壳体(具体为所述底座1)在各第一安装槽14附近设有与第一安装槽14连通的第一进气口16,如图3所示;所述壳体(具体为所述底座1)在各第二安装槽 15的附近设有与第二安装槽15连通的进气口17,如图13所示。如此,能够在输入夹簧9/ 输出夹簧10插接的跨接片通电后,在相应的第一安装槽14/第二安装槽15处形成局部循环气流,如图13所示,图中箭头示意气流的流向,将跨接片与输入夹簧9/输出夹簧10接触产生的热量带出壳体外部,从而降低壳体内部的温度。

36.本实施例中,所述输入夹簧9根部一端朝第一安装槽14的槽底面的方向折弯并延伸形成第一引脚91,该第一引脚91尾部与所述线圈端线路板5电连接;所述输出夹簧10根部一端朝第二安装槽15的槽底面的方向折弯并延伸形成第二引脚101,该第二引脚101尾部与所述负载端线路板6电连接。

37.本实施例中,所述线圈端线路板5和/或负载端线路板6电连接发光光源,该发光光源发出的光由设置于壳体的导光柱3导出所述壳体外。导光柱3一端插装于壳体设置的通孔 11,另一端与发光光源对应。本发明还包括位于所述壳体内的轴向限位结构和侧向限位结

构,轴向限位结构对导光柱3形成轴向限位,侧向限位结构对导光柱3形成侧向限位。

38.本实施例中,所述轴向限位结构包括设于所述导光柱3的第一限位部和第二限位部,第一限位部抵于所述通孔11内边缘,第二限位部抵于所述线圈端线路板5(或者,可以是负载端线路板6)。如图2所示,所述第一限位部为设在所述导光柱3侧面并靠近所述导光柱3一端的环形凸台31;所述第二限位部为所述导光柱3侧面靠近其另一端设置的第一台阶32,该第一台阶32抵在所述线圈端线路板5(或者,可以是负载端线路板6)朝向所述通孔11的一端。

39.本实施例中,如图3、图4所示,所述侧向限位结构包括所述壳体(具体为所述底座1) 内壁面并列设置的两卡扣12,所述导光柱3位于该两卡扣12之间,且该两卡扣12大致位于导光柱3中部或靠近中部的位置,该两卡扣12尾部设置的倒钩121分别卡住所述导光柱 3,以限制所述导光柱3脱离两卡扣12。如此,导光柱3在左右方向、前后方向(即底座1 与盖板9的分布方向)均被限位。

40.本实施例中,所述壳体(具体为所述底座1)内在所述侧向限位结构所在的壁面还设有并列设置的两导向块13,所述导光柱3位于该两导向块13之间,且该两导向块13尾部内侧设有倒角,使该两导向块13尾部的间距从导向块13根部到尾部的方向渐大。所述导向块 13的根部是指其导向块13与其所在的壁面相连的一个端部,所述导向块13的尾部是指导向块13远离其所在壁面的一个端部。如此,在该两导向块13的导向下,使导光柱3更易于卡入所述两卡扣12之间。两导向块13位于所述两卡扣12与所述线路板之间,但不局限于此,在其它实施例中,两导向块位于所述两卡扣与所述通孔之间。

41.本实施例中,所述发光光源为贴片发光二极管4,其焊接在所述线圈端线路板5(或者,也可以在所述负载端线路板6)上,所述导光柱3另一端设有容让部,贴片发光二极管4位于该容让部。如图2所示,所述容让部为第二台阶33,该第二台阶33位于所述第一台阶32 外侧,且该第二台阶33的尺寸大于所述第一台阶32的尺寸,该第二台阶33在所述导光柱 3轴向上的一面与所述贴片发光二极管4之间具有间隙。如此,能够避免由于外力导致贴片发光二极管4破损或焊接不良。

42.本发明的一种继电器插座,其采用所述线圈端线路板5和负载端线路板6构成双线路板结构(线圈端线路板5与继电器的磁路系统对应,负载端线路板6与继电器的接触系统对应),使本发明可以避免继电器插座的负载端采用金属件焊接的方式或采用金属件一体式连接的方式(即所述输出部分与所述第二引出脚夹簧采用金属件连接的方式),从而使本发明既能实现继电器插座所有零件的自动贴片,又能减少零件开发的数量(减少模具的开发)、降低成本,同时也可避免由于金属件过长过细导致的零件变形。此外,本发明采用负载端线路板焊接还可有效避免在焊接过程中引起的虚焊(金属件焊接容易出现虚焊、焊接不牢等现象);本发明采用线圈端线路板和负载端线路板可提升继电器的线圈与触点间的爬电距离,进而可提升继电器的线圈与触点间的耐压值;本发明采用线圈端线路板和负载端线路板可降低产品的温升,这是因为线路板覆铜散热面积大,容易散热,从而可以降低产品温升。

43.所述第一限位凸部141/第二限位凸部151的设置,能够限制输入夹簧9/输出夹簧10 的两夹持片的张角,从而提升输入夹簧9/输出夹簧10的夹持力,进而降低温升。所述第三限位凸部142/第四限位凸部152的设置,能够防止输入夹簧9/输出夹簧10插入跨接片时

产生的力直接传递到线圈端线路板5/负载端线路板6,引起线圈端线路板5/负载端线路板6 出现焊接不牢或焊点断裂等不良现象。

44.本发明的一种继电器插座,其能对导光柱3同时进行轴向和侧向限位,使导光柱3不会沿轴向(即上下方向)、左右方向、前后方向发生位移,从而使继电器插座在装配过程中,导光柱3不会由于振动而发生错位、脱落。特别的,所述第一限位部为所述环形凸台31,第二限位部为所述第一台阶32,使第一限位部、第二限位部的构造更为简单,方便加工,且不会引入额外的零部件,不会增加成本和装配工序。所述侧向限位结构包括所述两卡扣 12,使侧向限位结构与壳体呈一体固定式,避免采用单独零件造成的零件丢失、装配工序复杂等问题。

45.上述实施例仅用来进一步说明本发明的一种继电器插座,但本发明并不局限于实施例,凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均落入本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1