一种钴酸锂软包电池的制备方法及其应用与流程

1.本发明属于电池技术领域,具体涉及一种钴酸锂软包电池的制备方法及其应用。

背景技术:

2.随着社会的发展,锂离子电池凭借着电压高、能量密度高和循环性能好等优势在我们生活中的运用越来越广泛。其中钴酸锂正极材料在3c数码产品的电池中充当重要的角色。随着电池的发展,人们对电池要求越来越高。高倍率、长循环、高电压和高安全性能已成为钴酸锂材料研究中的重点内容。近几年,钴酸锂材料已从电压为4.2v发展到了现今的4.45v,但还是无法满足人们对高电压材料的需求,更高电压的钴酸锂材料也正在进一步研究中。因此,在实验室中能准确检测其性能将可以大大节约研发成本。目前实验室中检测电池的电性能主要是将其制成扣式电池检测,如制成软包电池检测,这将更能反馈材料在实际应用中的情况,有助于加快对高电压钴酸锂正极材料的研发。但是目前,在实验室中制作软包电池,对环境的温湿度要求高,需在干燥房中进行操作,实验室运营成本较高,增加研发费用。

3.现有相关技术提及了一种钴酸锂电池正负极浆料的制备方法,但其中物料混合时增加球磨工序,成本较高,且易引入杂质和造成物料损失,从而无法准确评估钴酸锂正极材料的性能。还有的相关技术中公开一种厚极片的高能密度软包锂电池的制备方法,其中简单地介绍了其制备过程,对提高软包电池的能量密度提高有较大作用,但是该方法仅适用于镍钴铝酸锂正极材料,难以在其他正极材料上使用。相关技术中,公开了一种软包电池的制备方法,其方法主要是在软包电池的注液工序上进行改进,提高了电芯的生产效率、降低了次品率。但是该方法使用的设备较复杂,难以在实验室中应用。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提供一种钴酸锂软包电池的制备方法及其应用,用该方法可在实验室中于常温条件下使钴酸锂正极材料的电性能得到准确表征,该方法制备的软包电池成本较低,且制得的软包电池循环性能好,安全性高。

5.为实现上述目的,本发明采用以下技术方案:

6.一种钴酸锂软包电池的制备方法,包括以下步骤:

7.(1)将钴酸锂正极材料、聚偏氟乙烯、炭黑和有机溶剂混合搅拌,再进行抽真空处理,过筛,在铝箔上进行涂布,辊压,分条,烘干,得到正极条;

8.(2)将石墨材料、羧甲基纤维素盐、炭黑、导电剂、丁苯橡胶和水混合搅拌,再进行抽真空处理,过筛,在铜箔上进行涂布,辊压,分条,烘干,得到负极条;

9.(3)将铝塑膜进行裁剪,再进行冲坑工艺,烘干,即得有坑位的铝塑膜;

10.(4)将所述正极条和负极条进行筛选,并分别对正、负极条进行极耳焊接,再将正、负极条、隔膜进行电芯卷绕,再进行热压,制得热压后的电芯;

11.(5)将所述热压后的电芯置于所述铝塑膜的坑位中,对折铝塑膜,进行侧边热封,再进行真空干燥;

12.(6)将真空干燥后的电池在手套箱中进行注入电解液,静置,进行一封,再进行化成,静置排气,进行二封;

13.(7)将二封后的电池进行分容,即得所述钴酸锂软包电池。

14.优选地,步骤(1)中,所述钴酸锂正极材料、聚偏氟乙烯和炭黑的质量比为(90

‑

96):(2

‑

5):(1

‑

5)。

15.优选地,步骤(1)中,所述有机溶剂为n

‑

甲基吡咯烷酮,所述n

‑

甲基吡咯烷酮的质量为粉末(钴酸锂正极材料和炭黑)重量的40%

‑

55%。

16.优选地,步骤(1)中,先将聚偏氟乙烯与有机溶剂的搅拌,再往其中加入炭黑(super

‑

p)搅拌,最后加入钴酸锂正极材料搅拌;不同加入的搅拌时间为2

‑

4h、2

‑

5h和3

‑

6h。

17.进一步优选地,搅拌的公转转速为40

‑

50r/min,自转转速为2000

‑

2800r/min。更优选的,搅拌机的公转转速为45r/min,自转转速为2600r/min。

18.优选地,步骤(1)中,所述抽真空处理后,得到钴酸锂正极材料浆料,所述浆料粘度为3000

‑

5000mpa

·

s。

19.优选地,步骤(1)中,所述抽真空处理的时间为0.5

‑

2h,真空度为0.08至0.09mpa。

20.优选地,步骤(1)中,所述过筛过程中,筛网的尺寸为100

‑

200目;进一步优选的,筛网的尺寸为150目。

21.优选地,步骤(1)中,所述涂布的过程中使用涂布机的滚轴速度为10

‑

25m/min,烘干的温度为100

‑

120℃,涂布的面密度为1.5

‑

1.8g/dm2。

22.优选地,步骤(1)中,所述辊压的过程中使用辊压机的辊压吨数为30

‑

100吨,压实密度为3.8

‑

4.3g/cm3。

23.优选地,步骤(1)中,所述正极条的极片宽度为3

‑

6cm。

24.优选地,步骤(1)至步骤(3)中,所述烘干的温度为90

‑

120℃,烘干的时间为8

‑

15h,所述抽真空处理的真空度为

‑

0.08至

‑

0.06mpa。

25.优选地,步骤(2)中,所述石墨负极材料、炭黑、导电剂、羧甲基纤维素盐和丁苯橡胶的质量比为(92

‑

95):(0.3

‑

1):(0.8

‑

2):(1

‑

3):(1.5

‑

4)。

26.优选地,步骤(2)中,所述羧甲基纤维素盐为羧甲基纤维素钠。

27.优选地,步骤(2)中,所述水为去离子水。

28.优选地,步骤(2)中,所述水的重量为粉末(石墨负极材料和炭黑)重量的140

‑

170%。

29.优选地,步骤(2)中,先进行羧甲基纤维素盐与水的搅拌,搅拌的时间为2

‑

4h;其次加入炭黑(super

‑

p)和导电剂(sfg

‑

6)搅拌,搅拌的时间为2

‑

5h,再加入石墨负极材料搅拌,搅拌时间为3

‑

5h,最后往其中加入丁苯橡胶搅拌,搅拌时间为0.5

‑

1h。

30.优选地,步骤(2)中,所述搅拌过程中使用的搅拌机的公转转速为40

‑

50r/min,自转转速为2000

‑

2800r/min。进一步优选的,所述搅拌机的公转转速为45r/min,自转转速为2600r/min。

31.优选地,步骤(2)中,所述抽真空处理后,得到石墨负极材料浆料,所述浆料粘度为1000

‑

3000mpa

·

s。

32.优选地,步骤(2)中,所述抽真空处理的时间为0.5

‑

2h,真空度为0.08

‑

0.09mpa。

33.优选地,步骤(2)中,所述过筛使用的筛网的尺寸为50

‑

150目,进一步优选的筛网尺寸为100目。

34.优选地,步骤(2)中,所述涂布机的滚轴速度为10

‑

25m/min,烘干温度为90

‑

110℃,n/p值为1.05

‑

1.25,n/p值的计算公式为(负极活性物质克容量*负极面密度*负极活性物质含量占比)/(正极活性物质克容量*正极面密度*正极活性物质含量占比),面密度为0.9

‑

1.25g/dm2。

35.优选地,步骤(2)中,所述辊压机的辊压吨数为30

‑

70吨,压实密度为1.4

‑

1.6g/cm3。

36.优选地,步骤(2)中,所述负极条的极条宽度为3.5

‑

6.5cm。

37.优选地,步骤(3)中,所述铝塑膜裁剪尺寸宽为10

‑

14cm,裁剪长度为12

‑

14cm。

38.优选地,步骤(4)中,对正、负极条的筛选标准为无褶皱、无无破损以及无漏基体。焊接在正极条上的极耳为铝极耳,焊接在负极条上的极耳为镍极耳。

39.优选地,步骤(4)中,所述卷绕的顺序为隔膜

‑

负极条

‑

正极条,其中,正极条与负极条之间需保持有隔膜阻隔,正极条需对齐负极条位置。

40.优选地,步骤(4)中,所述热压的温度为120℃

‑

180℃。

41.优选地,步骤(5)中,所述热封过程中使用热封机的封口温度为180℃

‑

200℃。

42.优选地,步骤(5)中,所述真空干燥的温度为90

‑

110℃,所述真空干燥的时间为12

‑

24h,所述真空干燥使用的真空干燥箱的真空度为

‑

0.09至

‑

0.08mpa。

43.优选地,步骤(6)中,所述电解液为六氟磷酸锂电解液,所述六氟磷酸锂电解液中碳酸乙烯酯、二甲基碳酸酯、甲基乙基碳酸酯的体积比为1:1:1。

44.优选地,步骤(6)中,所述注入电解液的量为2

‑

4g/ah,所述静置的时间为2

‑

3h。

45.优选地,步骤(6)中,所述一封后,还包括对电池进行整形,整形的夹具为自制夹具,所述夹具的材料为环氧板或硬质玻璃。整形是把生成sei(固体电解质界面)膜产生的气体排到气袋中;受力均匀,生成的sei(固体电解质界面)膜厚度较为均匀。

46.优选地,步骤(6)中,所述化成的程序为在0.02或0.05c下充电至3.4

‑

3.5v,搁置3

‑

5min,再在0.05或0.1c下充电至3.6

‑

3.7v,搁置3

‑

5min,最后在0.1或0.33c下充电至3.9

‑

4.0v停止,完成测试柜的化成工序。

47.优选地,步骤(6)中,所述静置是置于高温箱中静置,所述高温箱的温度为40

‑

50℃,进一步优选的,高温箱的温度为45℃。

48.优选地,步骤(6)中,所述二封过程中使用的二封机的封头温度为150

‑

200℃,尖刀穿刺时间为2

‑

5s,抽真空保持的时间为5

‑

8s,真空度为

‑

0.09至

‑

0.08mpa。

49.优选地,步骤(7)中,所述分容的程序为在0.1或0.33c下充电至4.2

‑

4.5v,搁置3

‑

5min,再在0.1或0.33c下放电至3.0

‑

3.2v,最后在0.1或0.33c下充电至4.0

‑

4.2v,停止,完成钴酸锂软包电池的分容。

50.优选地,步骤(7)中,还包括其他电性能测试,所述其他电性能测试包括循环性能(高温、常温或低温)、倍率性能、交流阻抗、循环伏安、高温存储容量恢复性能,高温存储产气性能中的一种或多种。

51.本发明还提供所述的制备方法在制备实验室软包电池中的应用。

52.相对于现有技术,本发明的有益效果如下:

53.1.本发明的钴酸锂软包电池的制备方法,在制备正负极条加入烘干工序、还有在制备铝塑膜冲坑再烘干和热封再进行真空干燥,从而达到不需要在干燥房中进行制备的目的,可在实验室常温环境下进行制备,该制备方法操作简单,对环境要求低,可供没有干燥房条件的实验室使用,降低研发成本和实验室维护成本。

54.2.本发明的制备方法主要针对钴酸锂正极材料的软包电池制备,该方法可适用于多种不同电压(例如:4.2v,4.3v,4.4v,4.45v,4.48v等)的钴酸锂正极材料的软包制备,制备的钴酸锂软包电池的首效大于89%,30天的容量恢复率大于94.7%。

55.3.本发明制备的钴酸锂软包电池具有循环性能好、安全性能优等优势,且能在相同的条件下区分不同钴酸锂正极材料的性能,可减少研发或产线的钴酸锂材料的检测成本和认证周期。

附图说明

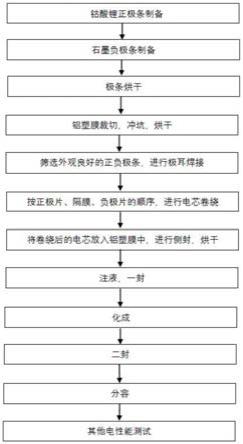

56.图1为本发明实施例1制备钴酸锂软包电池的流程图;

57.图2为本发明的钴酸锂软包电池制备过程示意图;

58.图3为本发明的实施例1

‑

2与对比例1

‑

2中的不同钴酸锂软包电池的循环性能图。

具体实施方式

59.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

60.实施例1

61.本实施例的钴酸锂软包电池的制备方法,具体步骤如下:

62.(1)钴酸锂正极条制备:

63.(1.1)将待测的钴酸锂正极材料(适用电压4.35v)于100℃下烘干12h;

64.(1.2)分别称取钴酸锂正极材料504g(96份),聚偏氟乙烯10.5g(2份),炭黑(super

‑

p)10.5g(2份)以及n

‑

甲基吡咯烷酮240g;

65.(1.3)设置搅拌机公转的转速为45r/min,自转的转速为2600r/min,先将聚偏氟乙烯与n

‑

甲基吡咯烷酮在搅拌罐中混合后,搅拌2h,随后加入炭黑(super

‑

p),继续搅拌3h,最后加入钴酸锂正极材料,继续搅拌3h,测的浆料的粘度为3500mpa*s,将浆料抽真空0.5h以消除浆料中气泡,得到钴酸锂正极材料浆料;

66.(1.4)将步骤(1.3)中的钴酸锂正极材料浆料过150目筛网,除去浆料中的大颗粒团聚物;

67.(1.5)设置涂布机的滚轴转速为10m/min,烘干温度为110℃,将步骤(1.4)中过筛后的浆料进行双面涂布,涂布面密度为1.6g/dm2,得到烘干后的正极片;

68.(1.6)将步骤(1.5)中得到的正极片进行辊压,辊压机吨数设置为50吨,制得极片的压实密度为4.15g/cm3;

69.(1.7)将步骤(1.6)中制得的正极片进行分条,分得的正极条宽度为4cm;

70.(1.8)将步骤(1.7)中的正极条于100℃,真空度为

‑

0.08mpa的真空干燥箱中干燥12h,得到干燥后的钴酸锂正极条。

71.(2)石墨负极条制备:

72.(2.1)将待制备的石墨材料于90℃的烘箱中烘干12h;

73.(2.2)称取石墨负极材料1001.7g(94.5份),炭黑(super

‑

p)5.3g(0.5份),导电剂(sfg

‑

6)10.6g(1份),羧甲基纤维素钠21.2g(2份),丁苯橡胶42.4g(2份),去离子水1590g;

74.(2.3)设置搅拌机公转转速为45r/min,自转转速为2600r/min,先将羧甲基纤维素钠与去离子水混合,搅拌3h,其次往其中加入炭黑(super

‑

p)和导电剂(sfg

‑

6)搅拌,搅拌2h,再往其中加入石墨负极材料搅拌,搅拌3h,最后往其中加入丁苯橡胶搅拌,搅拌0.5h;测的浆料粘度为1530mpa

·

s,将浆料抽真空0.5h以消除浆料中气泡,得到石墨负极材料浆料;

75.(2.4)将步骤(2.3)中得到的石墨负极浆料过100目的筛网,以除去团聚的大颗粒;

76.(2.5)设置涂布机的滚轴转速为10m/min,烘干温度为95℃,以n/p值为1.1,调节负极片的面密度;

77.(2.6)将步骤(2.5)中得到的负极片进行辊压,辊压机吨数设置为50吨,制得极片的压实密度为1.53g/cm3;

78.(2.7)将步骤(2.6)中制得的负极片进行分条,分得的负极条宽度为4.5cm;

79.(2.8)将步骤(2.7)中的负极条于100℃,真空度为

‑

0.08mpa的真空干燥箱中干燥12h,得到干燥后的石墨负极条。

80.(3)铝塑膜的制备:将铝塑膜裁剪成10*12cm的尺寸,并在铝塑膜成型机上完成铝塑膜的冲坑,将冲坑后的铝塑膜置于干燥箱中以80℃进行烘干12h,以除去其中水分。

81.(4)正、负极条筛选及极耳焊接:将步骤(1)(2)中烘干后的正、负极条按外观进行筛选,并分别将铝极耳和镍极耳焊接在正、负极条上。

82.(5)电芯卷绕:将步骤(4)筛选后的正、负极条,隔膜按隔膜

‑

负极条

‑

正极条的顺序在卷绕机上完成电芯卷绕,将卷绕后的电芯置于热压机中,于150℃热压。

83.(6)钴酸锂软包电池封装:将步骤(5)中热压后的电芯置于铝塑膜的坑位中,铝塑膜对折后,将其至于热封温度为180℃的热封机中进行侧边封口,封口后将其至于100℃的真空干燥箱中烘干14h。

84.(7)钴酸锂软包电池注液,一封:将步骤(6)中烘干后的软包电池在手套箱中进行注液,往其中注入3g电解液,静置2h后,在手套箱中将注液口热封,完成一封工序。

85.(8)钴酸锂软包电池化成:将一封后的软包电池用自制的整形夹具夹住,在新威测试柜上设置化成程序为0.02c充电至3.5v,搁置5min,0.05c充电至3.7v,搁置5min,0.33c充电至3.9v,停止;将充电后的电池,放入45℃的烘箱中静置24h,完成对钴酸锂软包电池的化成。

86.(9)钴酸锂软包电池二封:设置二封机的封头温度为180℃,尖刀穿刺时间为2s,抽真空保持时间为5s,将化成后的电池在二封机上进行二封,然后剪去电池一侧的气袋。

87.(10)钴酸锂软包电池分容:在新威测试柜上设置分容程序为0.33c充电至4.35v,恒压充电至0.05c,搁置5min,0.33c放电至3.0v,搁置5min,0.33c充电至4.1v,恒压充电至0.05c,停止;将钴酸锂软包电池夹在测试柜上按此程序测试,完成钴酸锂软包电池的分容。

88.电池循环性能测试:在新威测试柜上设置循环程序为1c充电至4.35v,恒压充电至

0.05c,搁置5min,1c放电至3.0v,搁置5min,循环500圈,结束;将钴酸锂软包电池夹在测试柜上按此程序测试,完成钴酸锂软包电池的循环测试。

89.高温存储容量恢复性能测试:在新威测试柜上设置循环程序为1c放电至3.0v,搁置5min,1c充电至4.35v,恒压充电至0.05c,搁置5min,循环2圈,结束;将钴酸锂软包电池按此程序满充后,置于45℃的烘箱中存储7、15、30天,按以上测序分别测试不同存储周期的容量情况,完成钴酸锂软包电池高温存储容量恢复性能测试。

90.实施例2

91.本实施例的钴酸锂软包电池的制备方法,具体步骤如下:

92.(1)将待测的钴酸锂正极材料(适用电压4.4v)于100℃下烘干12h;

93.(2)

‑

(6)均与实施例1相同;

94.(7)钴酸锂软包电池注液,一封:将步骤(6)中烘干后的软包电池在手套箱中进行注液,往其中注入3.2g电解液,静置2h后,在手套箱中将注液口热封,完成一封工序。

95.(8)钴酸锂软包电池化成:将一封后的软包电池用自制的整形夹具夹住,在新威测试柜上设置化成程序为0.02c充电至3.5v,搁置5min,0.05c充电至3.7v,搁置5min,0.33c充电至3.95v,停止;将充电后的电池,放入45℃的烘箱中静置24h,完成对钴酸锂软包电池的化成。

96.(9)钴酸锂软包电池二封:设置二封机的封头温度为180℃,尖刀穿刺时间为2s,抽真空保持时间为6s,将化成后的电池在二封机上进行二封,然后剪去电池一侧的气袋。

97.(10)钴酸锂软包电池分容:在新威测试柜上设置分容程序为0.33c充电至4.4v,恒压充电至0.05c,搁置5min,0.33c放电至3.0v,搁置5min,0.33c充电至4.2v,恒压充电至0.05c,停止;将钴酸锂软包电池夹在测试柜上按此程序测试,完成钴酸锂软包电池的分容。

98.电池循环性能测试:在新威测试柜上设置循环程序为1c充电至4.4v,恒压充电至0.05c,搁置5min,1c放电至3.0v,搁置5min,循环500圈,结束;将钴酸锂软包电池夹在测试柜上按此程序测试,完成钴酸锂软包电池的循环测试。

99.高温存储容量恢复性能测试:在新威测试柜上设置循环程序为1c放电至3.0v,搁置5min,1c充电至4.4v,恒压充电至0.05c,搁置5min,循环2圈,结束;将钴酸锂软包电池按此程序满充后,置于45℃的烘箱中存储7、15、30天,按以上测序分别测试不同存储周期的容量情况,完成钴酸锂软包电池高温存储容量恢复性能测试。

100.对比例1

101.一种钴酸锂软包电池的制备方法及电池如下:

102.与实施例1不同的是,对比例1无步骤(1.8)和(2.8);步骤(3)和(6)中无干燥处理;步骤(8)化成程序结束后,未进行高温静置处理。其余步骤均与实施例1相同。

103.对比例2

104.一种钴酸锂软包电池的制备方法及电池如下:

105.与实施例2不同的是,对比例2无步骤(1.8)和(2.8);步骤(3)和(6)中无干燥处理;步骤(8)化成程序结束后,未进行高温静置处理。其余步骤均与实施例2相同。

106.对比例3

107.一种钴酸锂软包电池的制备方法及电池如下:

108.与实施例1不同的是,对比例3无步骤(3)和(6)的干燥处理工序。其余步骤均与实

施例1相同。

109.表1实施例与对比例中的不同钴酸锂软包电池的分容容量和首效对比表

110.样品名称分容容量(mah)首效(%)实施例1721.589.6实施例2780.290.1对比例1697.386.1对比例2742.687.8对比例3702.386.3

111.表2实施例与对比例中的钴酸锂软包电池的容量恢复情况对比表

[0112][0113]

从表1中可知,4.35v的4.4v的钴酸锂材料在制成软包电池时,容量有差异,本发明的制备方法可以反馈出此差异。将实施例1、2与对比例1、2、3的分容容量对比,对比例的软包电池分容容量较低于实施例的软包电池分容容量,表明本发明的制备方法中,各烘干工序起到了显著的作用。从表2中可知,实施例1、2和对比例1、2、3在45℃下存储7、15、30天的容量恢复情况不同,实施例的容量恢复情况较对比例优。从图3中可以看出,本发明的实施例的钴酸锂软包电池的循环性能较对比例优。

[0114]

综上,本发明提供的实验室简易钴酸锂软包电池的制备方法,制备过程可在常温常湿下完成,无需在干燥房中进行,大大节约了测试成本。其制备出的软包电池,循环性能优、安全性优,该方法可在实验室中具有较好的应用价值。

[0115]

图1为本发明的实验室简易钴酸锂软包电池的制备流程图,从图1中可以看出本发明的钴酸锂软包电池的制备方法流程,较为直观、简洁明了。

[0116]

图2为本发明的钴酸锂软包电池制备过程示意图;从图2中可以看出本发明的钴酸锂软包电池的结构,便于更好理解本发明方法的软包电池制备。

[0117]

图3为本发明的实施例1

‑

2与对比例1

‑

2中的不同钴酸锂软包电池的循环性能图;从图3中可以看出本发明方法制备的钴酸锂软包电池的性能,便于更好理解本发明方法的优势所在。

[0118]

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1