插座结构的制作方法

1.本案是关于一种插座结构,尤指一种金属外框与壳体相互结合的插座结构。

背景技术:

2.插座作为电源供应的来源,是生活中不可或缺的产品。现今usb连接端口为电子设备充电时常用的传输接口,故插座结构渐有设置usb插槽的趋势。随着消费者对充电速度的要求,电源功率的需求亦有所提升。然而,由于插座结构中的元件配置及尺寸的限制,usb插座容易产生局部温度过高的问题。为了避免电子元件因高温而损坏,目前usb插座所能承载的总瓦数仍旧难以进一步提升。

3.因此,实有必要发展一种可解决上述问题的插座结构,以解决现有技术所面临的问题。

技术实现要素:

4.本案的主要目的在于提供一种插座结构,俾解决并改善前述先前技术的问题与缺点。

5.本案的另一目的在于提供一种插座结构,透过将外框与壳体相互结合,提升插座结构的热传导能力,有效将插座结构内部的热传导至外部以提升散热效果,并解决插座结构局部温度过高的问题,以利于提升插座结构所能承载的总瓦数,使其符合高功率的需求。

6.为达前述目的,本案提供一种插座结构。插座结构包含壳体、主体、外框及盖体。壳体包含多个侧壁、底部、开口及容置空间。侧壁共同定义出开口。侧壁及底部共同定义出容置空间,其中开口与容置空间相连通。主体设置于容置空间中,且包含电路板及连接端口。其中连接端口设置于电路板。外框包含至少一片体及第一延伸部。片体环绕于开口的外缘。第一延伸部由片体延伸,且与其中的一侧壁连接。盖体覆盖开口,且包含穿孔。穿孔架构于供插头穿过并与连接端口连接。

附图说明

7.图1是揭示本案第一实施例的插座结构的结构示意图;

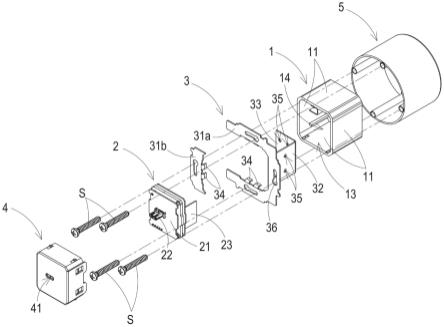

8.图2是揭示图1所示的插座结构的结构爆炸图;

9.图3是揭示图1所示的插座结构于a-a'切面上的剖面结构示意图;

10.图4是揭示本案第二实施例的插座结构的结构爆炸图;

11.图5是揭示图4所示的插座结构的剖面结构示意图。

12.【符号说明】

13.1:壳体

14.11:侧壁

15.12:底部

16.13:开口

17.14:容置空间

18.2:主体

19.21:电路板

20.22:连接端口

21.23:导热件

22.3、3':外框

23.31:片体

24.31a:第一片体

25.31b:第二片体

26.32、32':第一延伸部

27.33、33':第二延伸部

28.34:第三延伸部

29.35:定位孔

30.36:固定槽

31.4:盖体

32.41:穿孔

33.5:绝缘外盖

34.a-a':切线

35.s:固定件

具体实施方式

36.体现本案特征与优点的一些典型实施例将在后段的说明中详细叙述。应理解的是本案能够在不同的态样上具有各种的变化,其皆不脱离本案的范围,且其中的说明及附图在本质上是当作说明之用,而非用于限制本案。

37.请参阅图1、图2及图3。图1是揭示本案第一实施例的插座结构的结构示意图。图2是揭示图1所示的插座结构的结构爆炸图。图3是揭示图1所示的插座结构于a-a'切面上的剖面结构示意图。如图所示,插座结构包含壳体1、主体2、外框3及盖体4。壳体1包含多个侧壁11、底部12、开口13及容置空间14。侧壁11共同定义出开口13。侧壁11及底部12共同定义出容置空间14,其中开口13与容置空间14相连通。主体2设置于容置空间14中,且包含电路板21及连接端口22。其中连接端口22设置于电路板21。外框3包含至少一片体31及第一延伸部32。片体31环绕于开口13的外缘。第一延伸部32由片体31延伸,且与其中的一侧壁11连接。盖体4覆盖开口13,且包含穿孔41。穿孔41架构于供插头(未图示)穿过并与连接端口22连接。于本实施例中,插头为usb插头,连接端口22为usb连接端口。外框3是由金属材质构成,可提升插座结构的热传导能力,以将插座结构内部的热传导至外部,并改善局部温度过高的问题,但并不以此为限。

38.于本实施例中,壳体1大致呈四方体,亦即包含四个侧壁11,且四个侧壁11共同定义出四方形的开口13。于本实施例中,侧壁11与底部12的厚度介于1.0mm至3.0mm之间,但并不以此为限。盖体4与四个侧壁11的内侧表面相连接,以覆盖开口13。于本实施例中,外框3可例如但不限于由一厚度介于0.5mm至2.0mm的金属片制成,且包含第一片体31a及第二片

体31b。其中第一片体31a呈u字型,且与第二片体31b共同环绕于开口13的外缘,但并不以此为限。于一些实施例中,第一片体31a与第二片体31b可为一体成型。

39.于本实施例中,第一延伸部32由第一片体31a的其中一边延伸,可例如但不限于由第一片体31a上与第二片体31b相对的一边延伸。于本实施例中,外框3还包含第二延伸部33。第二延伸部33是与第一延伸部32连接,且与第一延伸部32共同形成l型的结构。于本实施例中,第一延伸部32及第二延伸部33是透过埋入射出成型技术分别嵌设于壳体1的侧壁11及底部12。于本实施例中,外框3还包含多个定位孔35。定位孔35设置于第一延伸部32及第二延伸部33上,用以在埋入射出成型的过程中供壳体1的材料流过,以利于使第一延伸部32及第二延伸部33于壳体1中定位。于本实施例中,定位孔35的直径介于0.5mm至1.0mm之间,但并不以此为限。借此,外框3可与壳体1相互结合,可在提升壳体1的热传导能力的同时减少后续安装插座结构的步骤,达到降低组装成本的功效。

40.于本实施例中,外框3还包含多个第三延伸部34。第三延伸部34由第一片体31a及第二片体31b延伸,并与壳体1的侧壁11连接。于本实施例中,第三延伸部34可例如但不限于透过埋入射出成型技术而嵌设于侧壁11中,以使外框3更稳固地与壳体1相互结合及固定。于本实施例中,第一片体31a上具有四个第三延伸部34,亦即除了设置第一延伸部32的一边的每一边分别具有两个第三延伸部34,第二片体31b上则具有两个第三延伸部34,但并不以此为限。

41.请参阅图4及图5。图4是揭示本案第二实施例的插座结构的结构爆炸图。图5是揭示图4所示的插座结构的剖面结构示意图。本案第一实施例与第二实施例的主要差异在于外框3'与壳体1的结合方式,故此处不再赘述主体2及盖体4的结构特征。于本实施例中,第一延伸部32'及第二延伸部33'是分别贴附于侧壁11的表面及底部12的表面,第三延伸部34是同样嵌设于壳体1的侧壁11,但并不以此为限。于一些实施例中,第三延伸部34是贴附于侧壁11的表面。于本实施例中,定位孔35仅设置于第二延伸部33'上,但并不以此为限。

42.于本实施例中,插座结构还包含绝缘外盖5。绝缘外盖5覆盖侧壁11、底部12、第一延伸部32'及第二延伸部33',以达到绝缘的效果。于本实施例中,插座结构还包含四个固定件s。外框3'还包含四个固定槽36。固定槽36是分别设置于第一片体31a及第二片体31b的每一边。固定件s穿过外框3'的固定槽36并与绝缘外盖5相连接,借此使外框3'及壳体1与绝缘外盖5相互结合及固定。

43.于本案第一及第二实施例中,插座结构还包含封胶层(未图示)。封胶层是填充于壳体1的底部12与电路板21的底面之间,以进一步提升插座结构的热传导能力。此外,主体2还可包含导热件23,例如但不限于一板状结构。导热件23是与电路板21连接,并由电路板21向壳体1的底部12延伸。换言之,导热件23的延伸方向与外框3、3'的第一延伸部32、32'的延伸方向平行,但并不以此为限。于一些实施例中,导热件23是直接与第一延伸部32、32'接触。于另一些实施例中,封胶层可填充于导热件23与外框3、3'的第一延伸部32、32'之间。借此,由主体2的连接端口22产生的热可透过导热件23充分地传导至外框3、3'及壳体1,达到进一步提升散热效果的功效。

44.综上所述,本案提供一种插座结构,透过外框的第一延伸部、第二延伸部及第三延伸部,外框及壳体可稳固地相互结合,可有效提升插座结构的散热效果,避免插座结构的局部温度过高的问题。此外,更可进一步减少安装插座结构所需的步骤,达到降低组装成本的

功效。

45.本案得由熟悉此技术的人士任施匠思而为诸般修饰,然皆不脱所附权利要求书所欲保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1