一种质子交换膜燃料电池双极板的制作方法

1.本发明涉及燃料电池技术领域,尤其是指一种质子交换膜燃料电池双极板。

背景技术:

2.燃料电池是一种能够将储存在燃料和氧化剂中的化学能直接转化成电能的绿色能量转化装置。在我国,发展燃料电池技术意义重大,该技术有利于缓解由于低效使用化石能源而造成的能源损失和严重的环境污染问题,提高能量装换效率,有望降低人们对国家电网的高度依赖,提高国民用的安全性。

3.目前实际运行的各类燃料电池产品,由于各种技术的限制和系统其它附件的耗能,总能量装换效率在40%

‑

60%之间,若能够将产生的热能进行利用,能量利用率能够达到80%以上。此外,燃料电池内不含运动零部件,工作可靠性好、维修率低和噪音小等优点。

4.然而,为提高燃料电池输出功率,燃料电池双极板有效反应面积较大,从而导致部分面积气体分配不均匀,使燃料电池内部不同区域反应情况差异较大,影响电池综合性能。

5.经过专利检索发现,公开号:cn110212213a

‑

一种质子交换膜燃料电池双极板,公开文件中记载有阴极气体入口和阴极气体出口分布于电池板的两侧,气体从一端向另一端单向传输,这种结构方式在实际使用时会发现,进气口的空气湿度比出气口的空气湿度低,加上燃料电池反应面积较大气体分配更加不均匀,因此这种单向出口的结构并不适于反应面积增大的电池发展方向。

6.另一方面在于,对于目前燃料电池中的质子交换膜,需要在一定的湿度条件下才具有较高的质子传导能力,且在燃料电池工作时反应区域出口位置比入口位置湿度高,若质子膜在高湿度条件下,mpl层无法将多余的液态水排出,容易堵塞mpl层微孔层,阻止反应气体与催化剂接触。

技术实现要素:

7.为此,本发明的目的是为了优化燃料电池反应区域氧浓度均一性,提高反应区入口和出口位置湿度的一致性,从而能够更好地管理电堆的湿度,提高电堆水热管理能力,设计了一种质子交换膜燃料电池双极板。

8.为解决上述技术问题,本发明提供了一种质子交换膜燃料电池双极板,其特征在于:双极板的一面为生成阳极流场的阳极板面,另一面为生成阴极流场的阴极板面,所述双极板的边线外侧开设有多个用于流入或流出反应物、冷却剂或产物的流体孔道;

9.所述流体孔道包括阳极入口、阳极出口、阴极入口、阴极出口、冷却剂入口和冷却剂出口,其中,所述阴极入口和阴极出口各有两个或多个,分别设置于所述双极板的两侧;

10.所述阴极板面上设置有呈波纹形流道或直形流道的阴极反应通道,且所述阴极反应通道末端开设有阴极出口翻孔。

11.在本发明的一个实施例中,所述阳极入口和所述阳极出口设置于所述双极板的对角位置,且所述阳极入口在上,所述阳极出口在下;两个所述阴极入口分别设置于所述双极

板的两侧,两个所述阴极出口分别设置于所述双极板的两侧,且所述阴极入口位于所述阴极出口上方。

12.在本发明的一个实施例中,所述阴极板面上设置有多路阴极反应通道,多路所述阴极反应通道的布置方式为,一路或一路以上相邻的所述阴极反应通道进气方向相反,流经相邻所述阴极反应通道的气流互为逆向流动。

13.在本发明的一个实施例中,所述阳极板面上且位于所述阳极入口的位置设置有阳极入口直接通道,所述阳极板面上且位于所述阳极出口的位置设置有阳极出口直接通道,所述阳极板面上设置有多路反应流道,所述反应流道为波纹槽或直槽,每路所述阳极入口直接通道与一路或两路及两路以上所述反应流道连通。

14.在本发明的一个实施例中,所述阴极板面的两侧设置有供流体进出阴极流场的阴极分配区,所述阴极分配区上且位于所述阴极入口的位置设置有阴极入口直接通道,所述阴极分配区上且位于所述阴极出口的位置设置有阴极出口直接通道,所述阴极分配区的中部位置设置有阴极入口分配区,所述阴极入口分配区上设置有多个导流柱。

15.在本发明的一个实施例中,所述阴极分配区与所述阴极入口之间设置有阴极密封沟槽,所述阴极分配区与所述阴极出口之间也设置有所述阴极密封沟槽。

16.在本发明的一个实施例中,所述阴极分配区的导流柱为点阵式分布。

17.在本发明的一个实施例中,相邻两路所述阴极反应通道之间设置有阴极隔断脊背,每个所述阴极出口翻孔占据一路或多路所述阴极反应通道。

18.在本发明的一个实施例中,所述阳极板面和所述阴极板面的面积和尺寸相同。

19.在本发明的一个实施例中,所述阳极板面和所述阴极板面的边缘均设置有密封槽和密封胶条,且所述密封胶条设置于所述密封槽内。

20.本发明的上述技术方案相比现有技术具有以下优点:

21.本发明所述的质子交换膜燃料电池双极板,将阴极入口和阴极出口分别设置为两个,并在阴极板的两侧分别布置,这就实现了阴极板两侧均能实现进气和出气,这种结构能够实现阴极侧气体内部增湿和流场氧含量分布均匀化,进而提高燃料电池双极化的电化学均匀性和反应活性。通过将一根或多根阴极反应通道的进气口反向设置,阴极流场内相邻流道气体流向呈逆向流动,且靠近入口或出口位置流道脊背两侧压差较大,空气可由压力高的流道经脊背扩散层流向压力低一侧,这样就能扰动气流走向,实现阴极侧气体内部增湿和流场氧含量分布均匀化,进而提高燃料电池双极板的电化学均匀性和反应活性,同时,阴极反应通道交错排布时,由于进气口压力高于出口压力,使得相邻流道空气通过碳纸层由高压向低压流动,提高流场脊背部分催化层多余液态水排出能力和传质能力,进而有利于空气提高电堆内部水热管理。

附图说明

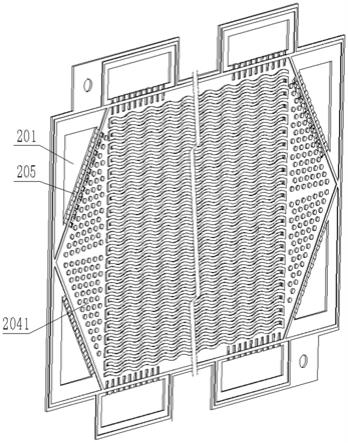

22.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

23.图1是本发明阳极板面的整体结构示意图;

24.图2是图1中a处的局部放大图;

25.图3是体现反应流道整体结构的截取示意图;

26.图4是本发明的阴极板面的整体结构示意图;

27.图5是图4中b处的局部放大图;

28.图6是阴极反应通道交互设置的一种具体实施方式;

29.图7是阴机极气流和阳极气流走向的示意图;

30.说明书附图标记说明:1、阳极板面;101、阳极入口;102、阳极出口;103、阳极入口直接通道;104、阳极出口直接通道;105、反应流道;2、阴极板面;201、阴极入口;202、阴极出口;203、阴极反应通道;2031、阴极出口翻孔;204、阴极分配区;2041、阴极入口分配区;2042、导流柱;205、阴极入口直接通道;206、阴极出口直接通道;207、阴极隔断脊背;301、冷却剂入口;302、冷却剂出口;4、阴极密封沟槽。

具体实施方式

31.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

32.质子交换膜燃料电池是一种燃料电池,它是由多个单电池串联组成,每个单电池包含阳极单板、阴极单板、密封件和膜电极组成,阳极主要是提供燃料发生氧化反应的场所,阴极主要是提供空气中的氧气发生还原反应的场所,氢气在阳极催化剂作用下发生氧化反应生成h+,h+通过质子膜到达阴极层,到达阴极的h+与氧气在催化剂的作用下反应生成水。质子交换膜只允许h+通过,而氢气失去的电子从外部电路通过。

33.质子交换膜燃料电池是由阴极板、阳极板和夹在双板之间的膜电极组成,所述膜电极是由质子膜、催化层和气体扩散层组成。气体扩散层通常是由高透气性碳纸或碳布制成,主要起到支撑催化层和使膜电极气体分配的作用,气体由极板流道流经气体扩散层到达催化层表面,燃料与氧化剂可以源源不断的从流场板输送至燃料电池催化层表面从而可以持续地输出电能。

34.燃料电池的性能受多种因素影响,其中影响因子之一是质子膜的湿度,燃料电池在工作时,其质子膜的湿度会直接影响质子的迁移速率,进而影响其性能,因此要对质子膜的湿润进行适当把控。燃料电池工作时,一方面会产热,导致质子膜水分挥发,质子迁移速率降低;另一方面负极会产生水,补充质子膜的湿润度。因此,如何保持阴极侧气体内部湿度是保证燃料电池内部反应活性,提高其整体性能的关键因素。

35.下面将结合附图1

‑

7对本发明所述产品的结构进行详细叙述:

36.本发明产品为质子交换膜燃料电池双极板,双极板有两个面板,一面为阳极板面1,氢气在其外侧形成阳极流场,另一面为阴极板面2,空气在其外侧形成阴极流场,为了引导空气,需要在双极板的两侧面上开设流体孔道或沟槽,常规极板有阳极入口101、阳极出口102、阴极入口201、阴极出口202、冷却剂入口301和冷却剂出口302各一个,也就是常规双极板的流体孔道都是单向的,这就会在实际使用时产生一个问题,燃料电池工作时会有大量液态水生成,单根流道内入口处液态水含量比出口处液态水含量低,因此入口位置具有较低的空气湿度,且反应过程中不断消耗流道内氧气,使出口位置氧含量降低,流道两端位置空气中氧含量分布不均,从而导致电池堆放电过程局部电流密度存在较大差异,影响燃料电池堆运行时单片内各区域输出电密一致性,提升了燃料电池堆运行时整体管理难度。

37.为了打破这种气体单向进出而产生的问题,本发明在原结构基础上进行了如下改

制:将阴极入口201和阴极出口202设置为两个,并将其分别设置于双极板的两侧,即如图4

‑

6所示,其左侧各有一个阴极入口201和阴极出口202,其右侧也各有一个阴极入口201和阴极出口202,这种结构的设计目的是,空气从不同的入口进入,在阴极流场内部就会出现不同向的气流相互逆流,提高整个流场板氧浓度分布均一性,同时气体流动方向互为反向流道提高了内部传质和实现内部增湿效果,提高燃料电池电堆内部反应均匀性、工作效率和性能。但是想要实现这种目的,单通过增加气体进出口是很难实现的,还需要将阴极入口201和阴极出口202连通的阴极反应通道203做相应的改变,具体结构改变为:

38.将阴极反应通道203设计为波纹形,这样能增加气体的扰动,同时将多根阴极反应通道203的排布方式设置为,一路或一路以上相邻的阴极反应通道203进气方向相反,为了便于理解,这里将两个空气流动方向互为逆向的阴极反应通道203分别用a和b表示,那么阴极反应通道203的排布方式可以为ababababab或aabbaabb或aaabbbaaabbb

……

等结构,从图6中可以明显的看出这种交错排布的结构方式,这样一来,流经互为反向通道a和b的气流就必然能实现上面所述的气流相互逆流,为便于理解,图7中将其气流方向做简单示意。

39.需要说明的是,这种结构设计还能够提高流场脊背部分催化层传质能力,有利于提高电堆内部水热管理能力,其具体原因在于,由于阴极入口201压力高于阴极出口202压力,而阴极反应通道203的排布方式为互逆排布,这就造成相邻互逆的两个阴极反应通道203,靠近各自阴极入口201的压力大,靠近各自阴极出口202的压力小,则两通道之间会形成一个压力差,这个压力差会推动气流“跨通道流动”,反映在燃料电池内部的具体表现方式就是,两通道中的气流会通过碳纸层由高压向低压流动,并且本实施例的结构,进气方向非单侧进单侧出,改为双侧进双侧出,燃料电池运行时整个板面内空气气氛氧浓度分布均匀化;单流道出口位置相比入口位置空气含水量高,交替流向的流场结构使极板整个平面含水量平衡化;同时大量液态水残留在脊背底部碳纸层不易排出,通过跨通道流动提升液态水排出能力,达到内部增湿效果。

40.上面叙述了本发明的特有结构,为了使本技术方案完整,下面将对其整体结构进行说明。

41.本发明的燃料电池双极板包括阴极板和阳极板,双极板的中间留有间隙,而阴极出口翻孔2031是连通至该间隙中的(翻孔将单极板打通,但不会贯穿至另一块板),这样的结构设置,能够保证阴极气流的流动,其具体流动方向为,气流从阴极入口201进来,经阴极反应通道203的阴极出口翻孔2031到达两极板间隙,而该间隙又与阴极出口202连通,因此气流从阴极出口202流出,如此就形成了阴极气流的进出通道,用于冷却剂从两极板中间导通,提供电堆散热。

42.先说明阳极板的主要构造,阳极板的流体孔道布置方式为,阳极入口101和阳极出口102设置于阳极板的对角位置,并且将阳极入口101设置于上方,阳极出口102设置于下方,这样能够形成图1

‑

3所示的,斜向下流动方式。

43.如图2、3所示,阳极板面1上且位于阳极入口101的位置设置有阳极入口直接通道103,阳极板面1上且位于阳极出口102的位置设置有阳极出口直接通道104,阳极入口直接通道103和阳极出口直接通道104与外接的管路连接,用于向燃料电池内部通入气体或排出气体,阳极板面1上设置有多路反应流道105,反应流道105为波纹槽或直槽,每路阳极入口直接通道103与一路或两路及两路以上反应流道105连通,气体从阳极入口直接通道103进

入后会分配到不同的反应流道105中。

44.然后再说明阴极板的主要构造,如图4

‑

6所示,阴极板面2的两侧设置有供流体进出阴极流场的阴极分配区204,阴极分配区204上且位于阴极入口201的位置设置有阴极入口直接通道205,阴极分配区204上且位于阴极出口202的位置设置有阴极出口直接通道206,阴极分配区204的中部位置设置有阴极入口分配区2041,阴极入口分配区2041上开设有多个导流柱2042,所述导流柱呈点阵式分布。阴极板面2的中央位置为阴极反应活性区,在阴极反应通道203末端开设有阴极出口翻孔2031,该阴极出口翻孔2031的设计目的在于,考虑到阴极反应通道203为单向通道,气流进入后无法流出,因此在阴极反应通道203的末端开孔,能够使未参与反应尾气及生产的产物由背面空出直接通道流出。而阴极板的流体孔道布置方式为,如图5所示,两个阴极入口201和两个阴极出口202分别设置于双极板的两侧,且阴极入口201位于阴极出口202上方,即左上和右上为阴极入口201,左下和右下为阴极出口202的结构形式。

45.除了上面的基本结构外,想要将其组合在一起使用,板与板之间的密封必须做好,因此,在两个极板上还设置有大量的密封相关结构。包括有:阴极分配区204与阴极入口201之间设置有阴极密封沟槽4,阴极分配区204与阴极出口202之间也设置有阴极密封沟槽4,阳极板面1和阴极板面2的边缘均设置有密封槽和密封胶条,且密封胶条设置于密封槽内。阴极反应通道203之间设置有阴极隔断脊背207,用来将各路通道分隔开,同时在各路阴极反应通道203末端的阴极出口翻孔2031位置,每个孔可以占据一路或多路阴极反应通道203(如图5所示),为了保证阳极板与阴极板能够完好的扣合在一起,阳极板面1与阴极板面2的面积和尺寸要求完全相同。

46.另外这里再说明一下,阴极入口直接通道205和阴极出口直接通道206均具有拱形结构,在实际使用时,要将阳极板与阴极板合并,在中间设置质子交换膜。

47.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

- 一种质子交换模燃料电池金属双极板湿磨温压烧结方法与流程

- 一种车载燃料电池用 Pt 基八面体型纳米晶体阴极催化剂及其制备方法与流程

- 一种贵金属催化剂颗粒呈梯度分布的MEA制备方法与流程

- 质子交换膜燃料电池双极板流场参数设计的数值模拟方法与流程

- 一种在吡啶功能化聚乙烯醇中引入双核吗啉离子液体构筑复合阴离子膜的方法与流程

- 一种聚苯并咪唑/离子液体多层复合的高温质子交换膜及其制备方法与流程

- 一种具有高抗氧化能力的聚苯并咪唑/磷酸多层复合高温质子交换膜及其制备方法与流程

- 一种二维嵌层结构催化剂及其制备方法与应用与流程

- PtVFe/WC/C纳米氧还原催化剂的制备方法与流程

- 一种微生物燃料电池复合阴极及其制备方法与应用与流程