显示面板及显示面板的制备方法与流程

显示面板及显示面板的制备方法

1.本发明涉及显示面板制造领域,特别是涉及一种显示面板及显示面板的制备方法。

背景技术:

2.随着显示面板制造技术的不断提高,人们对显示面板的性能以及质量也提出了更高的要求。

3.常用的有机电致发光(organic light

‑

emitting diode,oled)显示装置主要包括底发光型和顶发光型。其中,相比底发光型oled型装置而言,顶发光型oled在相同亮度下的工作电压更低,使用寿命更长,功耗更低。因此,顶发光型oled显示装置被广泛使用。对于顶发光型oled,现有的制备工艺中,一般采用反应性金属作为阴极。阴极以及其他内部器件易受氧气和湿气的影响,一旦水氧侵入器件内部后,会严重限制器件的使用寿命,并出现暗点等不良。为降低显示装置内部容易出现侵蚀以及密封的问题,现有技术中,一般会在oled器件的外围非发光区制作一圈吸水材料,通过吸水材料以吸收外面环境水汽的侵入,进而达到提高密封效果的作用。但是,由于面板窄边框发展趋势,外围非发光区不断被压缩,外围吸湿剂框的宽度也会不断被压缩,从而使得吸湿剂的起到的作用不断降低,并最终导致oled器件密封效果不理想。

4.综上所述,现有的制备技术中,在显示装置的制备工艺以及密封工艺中,在显示装置长时间使用后,外界的水汽等物质容易侵入到装置内部,进而导致显示装置的密封失效,并对显示装置的显示质量造成影响。上述技术问题亟需改善。

技术实现要素:

5.本发明实施例提供一种显示面板及显示面板的制备方法,以有效地提高显示面板的密封性能,阻挡外界的水汽等物质进入到面板内部,并简化制备工艺,提高显示装置可靠性以及综合性能。

6.为解决上述技术问题,本发明实施例提供的技术方法如下:

7.本发明实施例的第一方面,提供了一种显示面板,所述显示面板包括像素发光区域和设置在相邻两所述像素发光区域之间的像素非发光区域,所述显示面板包括:

8.第一基板和相对所述第一基板设置的第二基板,以及设置在所述第一基板和所述第二基板之间的黑矩阵层和吸湿层;

9.其中,所述吸湿层设置在所述第二基板上,所述黑矩阵层设置在所述第一基板朝向所述第二基板的一侧上,且所述吸湿层和所述黑矩阵层对应的设置在所述像素非发光区域内。

10.根据本发明一实施例,所述吸湿层的材料包括吸湿颗粒、溶剂以及分散剂中的至少一种,所述吸湿层的黏度小于50000mpa

·

s。

11.根据本发明一实施例,所述吸湿颗粒包括纳米粒子,所述纳米粒子包括iia族金属和iia族金属的氧化物中的至少一种。

12.根据本发明一实施例,所述黑矩阵层的厚度小于10um,且所述黑矩阵层相对所述第一基板表面的锥角大于30

°

。

13.根据本发明一实施例,所述第二基板包括:

14.阵列基板;

15.像素定义层,所述像素定义层设置在所述阵列基板上,且设置在所述像素非发光区域对应的位置内;

16.发光层,所述发光层设置在所述阵列基板上且覆盖所述像素定义层;

17.阴极层,所述阴极层设置在所述发光层上;以及,

18.复合阻挡层,所述复合阻挡层设置在所述阴极层上。

19.根据本发明一实施例,所述复合阻挡层包括有机层和无机层,所述有机层与所述无机层相互交替设置。

20.根据本发明的第二方面,还提供一种显示面板的制备方法,包括如下步骤:

21.s100:提供第一基板,并在所述第一基板上设置黑矩阵层;

22.s101:提供一转印辊,并在所述转印辊上制备转印膜层,所述转印膜层包括吸湿剂;

23.s102:将所述转印膜层图案化转印至所述黑矩阵层上,并在所述黑矩阵层上形成吸湿层;

24.s103:提供第二基板,在所述第二基板上设置像素定义层,并依次在所述第二基板上设置阳极层、发光层以及阴极层;

25.s104:在所述阴极层上制备复合阻挡层,并将所述复合阻挡层与所述吸湿层粘接,得到所述显示面板。

26.根据本发明一实施例,所述步骤s100中,所述黑矩阵层设置在所述显示面板的所述像素非发光区域内。

27.根据本发明一实施例,所述步骤s102中,在转印所述转印膜层的过程中,控制所述转印辊的压力,使所述转印膜层在转印时的变形量小于10%。

28.根据本发明一实施例,所述步骤s104中,在制备所述复合阻挡层时,设置无机阻水层和有机缓冲层依次交叠的复合膜层。

29.综上所述,本发明实施例的有益效果为:

30.本发明实施例提供一种显示面板及显示面板的制备方法,通过在显示面板内的黑矩阵层上设置一吸湿层,其中,黑矩阵层和吸湿层均设置在显示面板的显示区域内的对应的非发光区域位置内,当外界的水汽等物质侵入到显示面板内时,设置的吸湿层内的吸湿剂可有效地对水汽等物质进行吸收,从而有效的对显示面板起到密封和保护的作用。进一步的,本发明中在制备该显示面板时,通过转印辊直接将吸湿剂层转印至显示面板的黑矩阵层上,制备工艺简单,有效地简化了显示面板的制备工艺流程,同时降低了制备成本,提高了显示面板的可靠性和显示质量。

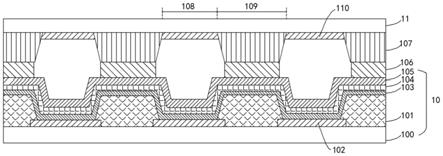

附图说明

31.下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果更显而易见。

32.图1为本发明实施例提供的显示面板的结构示意图;

33.图2为本发明实施例提供的显示面板的制备工艺流程图;

34.图3为本发明实施例提供的转印工艺流程示意图;

35.图4为本发明实施例提供的第二基板的膜层结构示意图;

36.图5为本发明实施例提供的显示面板的俯视图。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

39.随着显示面板制备技术的不断发展,人们对显示装置的可靠性以及显示性能都提出了更高的要求,本发明提供一种显示面板及显示面板的制备方法,显示面板具有良好的密封性能,并且显示面板的制备工艺简单,成本低,且可靠性高。

40.如图1所示,图1为本发明实施例提供的显示面板的结构示意图。显示面板包括第一基板11和第二基板10,其中,第一基板11和第二基板10相对设置。

41.具体的,在显示面板的显示区域内包括多个像素发光区域108和像素非发光区域109,像素发光区域108和像素非发光区域109相邻设置,当显示面板发光显示时,光线从像素发光区域108内对应的区域中射出。

42.本发明实施例中提供的第二基板10包括阵列基板100、像素定义层101、阳极层102、发光层103、阴极层104以及复合阻挡层105。

43.具体的,像素定义层101设置在显示面板的阵列基板100上,本发明实施例中的像素定义层101设置在显示面板的像素非发光区域109对应的位置处,在设置像素定义层101时,像素定义层101在阵列基板100上形成多个开口区域,该开口区域与像素发光区域108相对应,并在该开口区域内设置阳极层102,阳极层102设置在阵列基板100上。

44.同时,发光层103设置在像素定义层101上,并且发光层103覆盖阳极层102和像素定义层101,从而使得发光层103在像素发光区域108对应的区域内与阳极层102电连接。

45.本发明实施例中,阴极层104设置在发光层103上,复合阻挡层105设置在阴极层104上。因此,发光层103与阳极层102以及阴极层104相连通,形成完整的电极结构,从而实现发光层103的发光。当发光层103发光时,光线从像素定义层101的开口区域内发出,并从显示面板的像素发光区域108对应位置处射出,从而实现了显示面板的发光显示。

46.在设置复合阻挡层105时,复合阻挡层105可为无机层和有机层相互交替设置而形成的复合膜层结构,在设置时,保证复合阻挡层105的最外侧的两个膜层为无机层,以保证显示面板的密封性能。

47.优选的,复合阻挡层105还可由多层阻水层和缓冲层相互交叠而形成,其中,每层阻水层和缓冲层都可由多个子层构成,优选的,阻水层可为不同工艺制作而形成的氧化硅层或氧化硅与氮化硅层所构成。阻水层还可采用高密度材料,该高密度材料为具有足够接近原子间距的材料,从而可有效的阻止水、氧气等物质的扩散。优选的,阻水层可选择金属氧化物、金属氮化物、金属碳化物和金属氮氧化物,以及氧化硅、氮化硅、氮氧化硅、氧化铝、铟锡氧化物和锌铟锡氧化物等。缓冲层可采用有机聚合物,也可为具有类聚合物性质的一些无机物层,其有机聚合物可选择聚酯、环烯、聚丙烯酸酯等。从而保证当外界的水汽侵入显示面板内部时,复合阻挡层可有效地对水汽等物质进行阻挡,以保证显示面板的各项性能。

48.进一步的,本发明实施例中还包括吸湿层106,吸湿层106设置在复合阻挡层105上,且对应的设置在显示面板的像素非发光区域109内。这样,当显示面板的发光层103发光时,吸湿层106不会对光线造成阻挡,从而有效的保证了光线的出光率。

49.在一些实施例中,吸湿层106的材料可由吸湿颗粒、热交联型树脂、溶剂、分散剂等成分组成,其中热交联型树脂可为低聚物或单体,在制备时,将吸湿颗粒、热交联型树脂、溶剂、分散剂按照一定的配比进行混合,混合完成后,使得形成的混合溶液具有一定的流动性,并且形成的混合溶液的黏度小于50000mpa

·

s。

50.优选的,本发明实施例中的吸湿颗粒可吸湿纳米颗粒或纳米粒子,具体的包括iia族金属或iia族金属氧化物,iia族金属可为ca、ba等金属,iia族金属的氧化物可为cao和bao等金属氧化物。

51.进一步的,纳米颗粒可为具有核壳结构的纳米粒子,其“核”可以是iia族金属(如ca、ba)和iia族金属氧化物(如cao和bao)的纳米颗粒,其“壳”为有机树脂,从而形成一个“壳”包裹着“核”的类似一个个胶囊型的纳米颗粒。

52.当外界的水汽等物质进入到显示面板内时,吸湿层106内的纳米粒子可有效地对水汽进行吸附,当完全吸附后,吸湿层106的透明度随之降低,但是,由于本发明实施例中的吸湿层106设置在像素非发光区域内,因此,吸湿层106不会影响到显示面板的正常发光及显示。从而本发明实施例中提供的吸湿层106不仅能有效的对外界的水汽等物质进行吸收与阻挡,而且不会影响到显示面板的显示性能。

53.进一步的,本发明实施例中的显示面板还包括黑矩阵层107和色阻层110。其中,黑矩阵层107和色阻层110均设置在靠近第二基板10一侧的第一基板11的侧面上,黑矩阵层107设置在显示面板的像素非发光区域109对应的位置上,黑矩阵层107设置在第一基板11朝向第二基板10的一侧上。同时,黑矩阵层107设置在与吸湿层106相对应的位置处。色阻层110设置在显示面板的像素发光区域108对应的区域内。

54.本发明实施例中的发光层103发出的光线经过像素发光区域108并穿过不同的色阻层110,从而实现不同颜色的光线。具体的,色阻层110包括红色色阻、蓝色色阻以及绿色色阻。

55.在设置黑矩阵层107时,为了保证能较好的与吸湿层106进行粘接,并较好的控制

显示面板的整体厚度,所述黑矩阵层107的厚度小于10um,且黑矩阵层相对第一基板11表面的锥角大于30

°

,从而能保证显示面板具有最佳的各项性能。

56.进一步的,本发明实施例还提供一种显示面板的制备方法,如图2所示,图2为本发明实施例提供的显示面板的制备工艺流程图。显示面板的制备工艺包括如下步骤:

57.s100:提供第一基板,并在所述第一基板上设置黑矩阵层;

58.s101:提供一转印辊,并在所述转印辊上制备转印膜层,所述转印膜层包括吸湿剂;

59.s102:将所述转印膜层图案化转印至所述黑矩阵层上,并在所述黑矩阵层上形成吸湿层;

60.如图3所示,图3为本发明实施例提供的转印工艺流程示意图。为了使显示面板的制备工艺更加简单,并且能制备得到最佳性能的显示面板,本发明实施例中,首先提供一第一基板11,进而再在第一基板11上制备黑矩阵层107,本发明实施例中,黑矩阵层107设置在显示面板的非发光区域内,同时,在第一基板11的发光区域对应的位置内设置色阻层110。发光区域和非发光区域相邻设置。

61.设置完成后,黑矩阵层107在第一基板11的表面形成多个间隔分布的凸起,为了保证显示面板的性能,黑矩阵层107的高度均相同。

62.同时,提供一转印辊300,并将制备好的吸湿层材料涂覆在转印辊300上,本发明实施例中,制备的吸湿层材料的黏度小于50000mpa

·

s,并且在涂覆时,可匀速的旋转该转印辊300,以保证涂覆的均匀一致性。涂覆完成后,静置一段时间,最终在转印辊300的四周形成了待转印膜层301。本发明实施例中,转印膜层301的材料可包括吸湿剂,具体的可为吸湿纳米颗粒、溶剂以及分散剂等。

63.转印膜层301制备完成后,将步骤s100中制备形成的第一基板11放置在转印辊300下方对应位置处,然后向前转动该转印辊300,在转动的过程中,保证转印辊300与黑矩阵层107相接触并压合。在转印的过程中,由于转印膜层301具有黏性,因此,在与黑矩阵层107接触过程中,转印膜层301会转移至黑矩阵层107的表面,并在黑矩阵层107的表面形成一图案化的吸湿层302。而未与黑矩阵层107相接触的转印膜层301仍会残留在转印辊300上。

64.转印完成后,在所有的黑矩阵层107上均形成了一层吸湿层302,优选的,不同的黑矩阵层107上的吸湿层302的厚度可相同。

65.因此,本发明实施例中,在制备吸湿层302的转印过程中,并不需要设置掩膜板,根据多个凸起的黑矩阵层107,便可直接在黑矩阵层107上形成吸湿层302,制备工艺更简单,成本也更低。

66.优选的,在转印形成吸湿层302的过程中,转印辊300的压力要大于转印膜层301与转印辊300的表面之间的结合能,且保证转印膜层301在转印时其变形量小于10%,控制转印辊300的转印压力,使得转印膜层301既能脱离该转印辊300,又能黏附在黑矩阵层107上,并且在转印的过程中,保证转印膜层301的变形量小于10%,这样,可有效地的保证转印膜层301在转印时既不会被压塌,也不会转印至显示面板的发光区域内,从而保证了制备形成的显示面板的可靠性。

67.s103:提供第二基板,在所述第二基板上设置像素定义层,并依次在所述第二基板上设置阳极层、发光层以及阴极层;

68.s104:在所述阴极层上制备复合阻挡层,并将所述复合阻挡层与所述吸湿层粘接,得到所述显示面板。

69.如图4所示,图4为本发明实施例提供的第二基板的膜层结构示意图。步骤s100

‑

步骤s102制备完成后,继续制备其余各膜层。提供一第二基板,本发明实施例中第二基板为阵列基板100,并在阵列基板100上制备阳极层102,并在阵列基板100上制备像素定义层101,像素定义层101覆盖该阳极层102,本发明实施例中,阳极层102设置在显示面板的发光区域对应的位置内,并对像素定义层101图案化处理,使像素定义层101在显示面板的发光区域对应位置上形成开口区域,并使开口区域内的阳极层102暴露出。

70.同时,在像素定义层101上设置一发光层103,发光层103覆盖像素定义层101以及阳极层102,其中,发光层103在发光区域内与阳极层102相连接。并继续在发光层103上制备一阴极层104,从而使得发光层103的两侧分别与阳极层102和阴极层104相连接,以保证发光层103的正常显示。

71.进一步的,在阴极层104上设置一复合阻挡层105。复合阻挡层105可为多层膜层的层叠结构,具体的膜层结构这里不再详细赘述。

72.复合阻挡层105设置完成后,将步骤s102中形成的膜层与该复合阻挡层105进行结合,具体的,将吸湿层302对应的与复合阻挡层105进行粘合,吸湿层302粘接在非显示区域对应的位置处,最终形成一完整的显示面板。

73.如图5所示,图5为本发明实施例提供的显示面板的俯视图。显示面板包括盖板层501和阵列基板502,盖板层501与阵列基板502粘合在一起最终形成本发明实施例中提供的显示面板,在盖板层501包括本发明实施例提供的黑矩阵层和吸湿层,黑矩阵层和吸湿层均设置在非发光区域内,且在制备吸湿层时,通过转印工艺直接将吸湿层转印在黑矩阵层上。然后再将吸湿层与设置在阵列基板上的复合阻挡层相粘接,从而形成本发明实施例提供的显示面板。

74.优选的,还在盖板层501的四周边缘区域内设置至少一圈框胶503,框胶503可有效地对外界的水汽进行阻挡。因此,本发明实施例提供的显示面板,制备工艺更加简单,不仅框胶503可对外界的水汽等进行阻挡,设置在显示面板内的复合阻挡层以及吸湿层也可对水汽进行阻挡和吸附,从而有效的提高了显示面板的密封性能,并提高显示面板的可靠性。

75.以上对本发明实施例所提供的一种显示面板及显示面板的制备方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1