基板处理装置和基板处理方法与流程

1.本公开的实施方式涉及一种基板处理装置和基板处理方法。

背景技术:

2.以往以来,已知一种对形成于半导体晶圆(以下也称作晶圆。)等基板上的钌(ru)膜等贵金属膜进行蚀刻的技术(参照专利文献1)。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2016/068183号

技术实现要素:

6.发明要解决的问题

7.本公开提供一种能够高效地蚀刻基板上的贵金属膜的技术。

8.用于解决问题的方案

9.本公开的一个方式的基板处理装置具备基板旋转部、处理液供给部、阳极及阴极、以及控制部。基板旋转部保持基板,并且使该基板旋转。处理液供给部向被所述基板旋转部保持的所述基板供给处理液。阳极及阴极向被从所述处理液供给部供给的所述处理液施加电压。控制部控制各部。另外,所述控制部进行控制,以使所述阳极和所述阴极分别独立地与所述处理液接触,并且在所述基板的旋转时,将与所述阳极接触的所述处理液和与所述阴极接触的所述处理液以相分离的状态供给至所述基板。

10.发明的效果

11.根据本公开,能够高效地蚀刻基板上的贵金属膜。

附图说明

12.图1是表示实施方式所涉及的基板处理系统的概要结构的示意图。

13.图2是表示处理单元的具体的结构例的示意图。

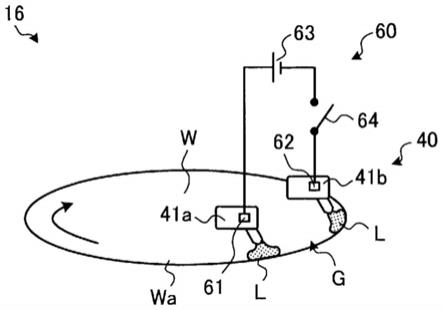

14.图3是表示实施方式所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

15.图4是用于说明实施方式所涉及的蚀刻处理的机制的图。

16.图5是表示实施方式所涉及的蚀刻处理的好与坏的图。

17.图6是表示实施方式的变形例1所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

18.图7是表示实施方式的变形例2所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

19.图8是表示实施方式的变形例3所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

20.图9是表示实施方式的变形例4所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

21.图10是表示实施方式的变形例5所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

22.图11是表示实施方式的变形例6所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

23.图12是表示实施方式的变形例7所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

24.图13是表示实施方式的变形例8所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

25.图14是表示实施方式的变形例9所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

26.图15是表示实施方式的变形例10所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

27.图16是表示实施方式的变形例11所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

28.图17是表示实施方式的变形例11所涉及的蚀刻处理的好与坏的图。

29.图18是表示实施方式的变形例12所涉及的处理单元内的处理液供给部和电压施加部的结构的图。

30.图19是表示实施方式所涉及的基板处理系统执行的基板处理的过程的流程图。

31.附图标记说明

32.w:晶圆;wa:周缘部;1:基板处理系统(基板处理装置的一例);16:处理单元;18:控制部;30:基板旋转部;40:处理液供给部;41a、41b:喷嘴;41c:液保持部(液保持构件的一例);60:电压施加部;61:阳极;62:阴极;66:多孔体(液保持构件的一例);70:气体喷嘴;80:光源;l:处理液;g:间隙。

具体实施方式

33.在下面参照附图来详细地说明本技术公开的基板处理装置和基板处理方法的实施方式。此外,并不通过在以下示出的实施方式来限定本公开。另外,需要留意的是,附图是示意性的,各要素的尺寸的关系、各要素的比率等有时与实际不同。并且,附图之间有时也包括彼此的尺寸的关系、比率不同的部分。

34.以往以来,已知一种对形成于半导体晶圆(在以下也称作晶圆。)等基板上的钌(ru)膜等贵金属膜进行蚀刻的技术。然而,现有技术在使贵金属膜的蚀刻速率提高这个方面还存在进一步改善的余地。

35.因此,期待能够克服上述的问题点来高效地蚀刻基板上的贵金属膜的技术的实现。

36.<基板处理系统的概要>

37.首先,参照图1来说明实施方式所涉及的基板处理系统1的概要结构。图1是表示实施方式所涉及的基板处理系统1的概要结构的图。此外,基板处理系统1是清洗装置的一例。

在下面,为了明确位置关系,规定彼此正交的x轴、y轴和z轴,并且将z轴正方向设为铅垂向上方向。

38.如图1所示,基板处理系统1具备搬入搬出站2和处理站3。搬入搬出站2和处理站3相邻地设置。

39.搬入搬出站2具备承载件载置部11和搬送部12。在承载件载置部11载置多个承载件c,所述多个承载件c以水平状态收容多张基板、在实施方式中为半导体晶圆w(在以下称作晶圆w。)。

40.搬送部12与承载件载置部11相邻地设置,并且在所述搬送部12的内部具备基板搬送装置13和交接部14。基板搬送装置13具备保持晶圆w的晶圆保持机构。另外,基板搬送装置13能够沿水平方向和铅垂方向移动,并且能够以铅垂轴为中心转动,使用晶圆保持机构在承载件c与交接部14之间进行晶圆w的搬送。

41.处理站3与搬送部12相邻地设置。处理站3具备搬送部15和多个处理单元16。多个处理单元16在搬送部15的两侧排列设置。

42.在搬送部15的内部具备基板搬送装置17。基板搬送装置17具备保持晶圆w的晶圆保持机构。另外,基板搬送装置17能够沿水平方向和铅垂方向移动,并且能够以铅垂轴为中心转动,使用晶圆保持机构在交接部14与处理单元16之间进行晶圆w的搬送。

43.处理单元16对由基板搬送装置17搬送来的晶圆w进行规定的基板处理。

44.另外,基板处理系统1具备控制装置4。控制装置4例如为计算机,并且具备控制部18和存储部19。在存储部19中保存用于控制在基板处理系统1中执行的各种处理的程序。控制部18通过读出并且执行存储于存储部19的程序来控制基板处理系统1的动作。

45.此外,也可以是,该程序记录在可由计算机读取的存储介质中,并且从该存储介质安装至控制装置4的存储部19中。作为可由计算机读取的存储介质,例如具有硬盘(hd)、软盘(fd)、光盘(cd)、磁光盘(mo)、存储卡等。

46.在如上述的那样构成的基板处理系统1中,首先,搬入搬出站2的基板搬送装置13从被载置于承载件载置部11的承载件c中取出晶圆w,并将取出的晶圆w载置于交接部14。通过处理站3的基板搬送装置17从交接部14取出被载置于交接部14的晶圆w,并搬入处理单元16。

47.在通过处理单元16对被搬入处理单元16的晶圆w进行了处理后,通过基板搬送装置17将该晶圆w从处理单元16搬出,并载置于交接部14。而且,通过基板搬送装置13使被载置于交接部14的处理完毕的晶圆w返回承载件载置部11的承载件c。

48.<处理单元的结构>

49.接着,参照图2来说明处理单元16的结构。图2是表示处理单元16的具体的结构例的示意图。如图2所示,处理单元16具备腔室20、基板旋转部30、处理液供给部40、以及回收杯50。另外,处理单元16还具备电压施加部60(参照图3),在后文详细地进行叙述。

50.腔室20收容基板旋转部30、处理液供给部40、以及回收杯50。在腔室20的顶部设置ffu(fan filter unit:风扇过滤单元)21。ffu 21在腔室20内形成向下气流。

51.基板旋转部30具备保持部31、支柱部32、以及驱动部33,保持晶圆w并且使晶圆w旋转。保持部31吸附晶圆w的底面,将该晶圆w保持为水平。

52.支柱部32为沿铅垂方向延伸的构件,其基端部被支承为能够通过驱动部33旋转,

并且在所述支柱部32的顶端部水平支承保持部31。驱动部33使支柱部32绕铅垂轴旋转。

53.该基板旋转部30通过使用驱动部33使支柱部32旋转从而使被支柱部32支承的保持部31旋转,由此使被保持部31保持的晶圆w旋转。

54.处理液供给部40对晶圆w的周缘部wa等供给处理液l(参照图3)。处理液供给部40具备多个(在此为两个)喷嘴41a、41b、分别水平支承该喷嘴41a、41b的臂42a、42b、以及分别使臂42a、42b转动并升降的转动升降机构43a、43b。

55.喷嘴41a经由阀44a和流量调整器45a来与处理液供给源46连接。另外,喷嘴41b经由阀44b和流量调整器45b来与处理液供给源46连接。

56.从处理液供给源46供给的处理液l为酸性水溶液、中性水溶液或碱性水溶液。被用作该处理液l的酸性水溶液为盐酸(hcl)、硝酸(hno3)、硫酸(h2so4)等。另外,被用作处理液l的中性水溶液为氯化钠(nacl)水溶液、氯化钾(kcl)水溶液等。

57.另外,被用作处理液l的碱性水溶液为tmah(tetramethylammonium hydroxide:四甲基氢氧化铵)水溶液、氢氧化钠(naoh)水溶液、氢氧化钾(koh)水溶液、氨(nh3)水溶液等。

58.此外,处理液l可以为包含电介质的有机溶剂(例如在乙醇、碳化氢等有机溶剂中含有高氯酸盐等氯的液体)。

59.喷嘴41a和喷嘴41b将被处理液供给源46供给的处理液l单独地喷出至晶圆w的周缘部wa的规定的部位。

60.回收杯50以包围保持部31的方式进行配置,以收集由于保持部31的旋转从晶圆w飞散的处理液l。在回收杯50的底部形成有排液口51,通过回收杯50收集到的处理液l从该排液口51向处理单元16的外部排出。另外,在回收杯50的底部形成将从ffu 21供给来的气体向处理单元16的外部排出的排气口52。

61.<处理液供给部和电压施加部的结构>

62.接着,参照图3~图5来说明实施方式所涉及的处理单元16内的处理液供给部40和电压施加部60的结构。图3是表示实施方式所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。

63.控制部18(参照图1)如图3所示使用处理液供给部40的喷嘴41a和喷嘴41b向旋转过程中的晶圆w的周缘部wa的规定的部位喷出处理液l。在实施方式中,从喷嘴41a和喷嘴41b喷出的处理液l不间断地被喷出至晶圆w的周缘部wa。

64.另外,实施方式所涉及的处理单元16具备向被供给至晶圆w的周缘部wa的处理液l施加电压的电压施加部60。该电压施加部60具有阳极61、阴极62、直流电源63、以及开关64。

65.阳极61设置于喷嘴41a的内部,向在喷嘴41a内流通的处理液l施加规定的正电压。阴极62设置于喷嘴41b的内部,向在喷嘴41b内流通的处理液l施加规定的负电压。

66.另外,阳极61与直流电源63的正极侧连接,阴极62经由开关64来与直流电源63的负极侧连接。控制部18通过将该开关64控制为接通状态能够向阳极61施加规定的正电压,并且向阴极62施加规定的负电压。

67.而且,在实施方式中,由于从喷嘴41a喷出的处理液l不间断地被喷出至晶圆w的周缘部wa,因此经由处理液l将规定的正电压施加至晶圆w的周缘部wa。

68.同样,在实施方式中,由于从喷嘴41b喷出的处理液l不间断地被喷出至晶圆w的周缘部wa,因此能够经由处理液l将规定的负电压施加至晶圆w的周缘部wa。

69.在此,在实施方式中,从喷嘴41a喷出的处理液l和从喷嘴41b喷出的处理液l在旋转过程中的晶圆w的周缘部wa相分离地配置。即,在旋转过程中的晶圆w的周缘部wa处,在从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间设置有间隙g。

70.参照图4和图5来说明该间隙g的效果。图4是用于说明实施方式所涉及的蚀刻处理的机制的图。此外,在图4的例子中表示处理液l使用盐酸,并且在晶圆w的表面形成有钌膜的情况。

71.如图4所示,通过从直流电源63的负极供给至阴极62的电子,在阴极62与处理液l的界面处发生处理液l中的氢离子(h

+

)的还原反应。

72.另外,在同阴极62接触的处理液l与晶圆w的界面处,通过阳极氧化使钌离子化,并且该离子化后的钌(ru

3+

)溶解到处理液l中。由此,形成于晶圆w的表面的钌膜被电化学蚀刻,因此能够高效地蚀刻该钌膜。

73.此外,通过该阳极氧化产生的电子经由晶圆w供给至与阳极61接触的处理液l。而且,通过该电子,在晶圆w与同阳极61接触的处理液l的界面处发生处理液l中的氢离子(h

+

)的还原反应。

74.另外,在阳极61与处理液l的界面处发生处理液l中的氯离子(cl

‑

)的氧化反应。而且,通过该氧化反应产生的电子经由阳极61和直流电源63供给至阴极62,重复地进行至此所说明的各种反应。

75.在此,如果假设在从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间未形成间隙g的情况下,则在与阴极62接触的处理液l内产生的电子不是经由晶圆w而是经由处理液l供给至阳极61。

76.这是因为,形成于晶圆w的钌膜的膜厚度比较薄(约数十nm),因此电阻相当大,因此电子在处理液l中更容易流动。

77.由此,在同阴极62接触的处理液l与晶圆w的界面处,钌被阳极氧化的比例低。即,在未形成间隙g的情况下,难以提高钌膜的蚀刻速率。

78.然而,在实施方式中,在从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间形成间隙g,因此在阴极62与处理液l的界面产生的电子经由晶圆w供给至阳极61。由此,能够提高晶圆w表面的钌被阳极氧化的比例。

79.因而,根据实施方式,通过设置间隙g,如图5所示,能够高效地蚀刻晶圆w上的贵金属膜(在此为钌膜)。图5是表示实施方式所涉及的蚀刻处理的好与坏的图。

80.此外,在上述的实施方式中表示了通过盐酸来对钌膜进行电化学蚀刻的例子,但实施方式所涉及的实施蚀刻处理的贵金属膜不限于钌膜,另外,使用的处理液l不限于盐酸。

81.<各种变形例>

82.接着,参照图6~图18来说明实施方式的各种变形例。此外,在以下的各种变形例中,通过对与实施方式相同的部位标注相同的标记来省略重复的说明。

83.图6是表示实施方式的变形例1所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。此外,在之后的附图中,有时省略电压施加部60的直流电源63、开关64的图示。

84.如图6所示,在变形例1中,与实施方式的不同点在于在处理单元16中另外设置气

体喷嘴70。该气体喷嘴70将空气、氮等气体喷出至从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间。

85.在变形例1中,通过该气体喷嘴70,能够在从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间更可靠地形成间隙g。因而,根据变形例1,能够更高效地蚀刻晶圆w上的贵金属膜。

86.此外,在图6的例子中表示了气体喷嘴70与喷嘴41a、喷嘴41b分体地设置的例子,但气体喷嘴70的结构不限于该例。图7是表示实施方式的变形例2所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。

87.如图7所示,气体喷嘴70可以与喷嘴41a、喷嘴41b一体地设置。由此,能够向从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间更可靠地喷出气体。

88.图8是表示实施方式的变形例3所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。如图8所示,可以在处理单元16内配置多个(在图中为五个)分别设置有阴极62的喷嘴41b,从该多个喷嘴41b单独地向晶圆w的周缘部wa喷出处理液l。

89.在这样的情况下,也通过在从喷嘴41a喷出的处理液l与从喷嘴41b喷出的处理液l之间设置间隙g而能够高效地蚀刻晶圆w上的贵金属膜。

90.另外,在变形例3中,能够增加贵金属膜被电化学蚀刻的部位(即从喷嘴41b喷出处理液l的部位),因此能够高效地蚀刻晶圆w上的贵金属膜。

91.此外,在图8的例子中表示了从相邻的喷嘴41b喷出的处理液l之间相分离地配置的例子,但也可以是从相邻的喷嘴41b喷出的处理液l之间未必相分离。

92.例如,通过使从相邻的喷嘴41b喷出的处理液l之间彼此接触,能够在该接触的处理液l内均等地蚀刻贵金属膜。

93.另外,在图8的例子中表示了使用多个喷嘴41b向多个部位喷出处理液l的例子,但喷嘴41b的结构不限于该例。图9是表示实施方式的变形例4所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。

94.如图9所示,也可以是,在设置有阴极62的一个喷嘴41b中设置多个(在图中为五个)喷出口,从该多个喷出口单独地向晶圆w的周缘部wa喷出处理液l。由此,也能够增加贵金属膜被电化学蚀刻的部位,因此能够更高效地蚀刻晶圆w上的贵金属膜。

95.在至此所说明的例子中,表示了在喷嘴41a和喷嘴41b的内部分别配置有阳极61和阴极62的例子,但阳极61和阴极62的配置不限于该例。

96.图10是表示实施方式的变形例5所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。此外,在图10~图15中,以相同的附图表示喷嘴41a中的阳极61的配置和喷嘴41b中的阴极62的配置。

97.另外,在图10~图15的例子中,喷嘴41b中的阴极62的配置与喷嘴41a中的阳极61的配置相同,因此省略喷嘴41b中的阴极62的配置的说明。

98.如图10所示,阳极61可以设置于向喷嘴41a供给处理液l的导电性配管47。由此,能够向在导电性配管47和喷嘴41a内流通的处理液l施加规定的正电压。

99.因而,根据变形例5,能够向被从喷嘴41a供给至晶圆w的周缘部wa的处理液l施加规定的正电压。此外,作为导电性配管47,例如能够使用通过在树脂材料中添加碳等导电性粉末来提供导电性的配管。

100.图11是表示实施方式的变形例6所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。如图11所示,阳极61也可以配置为与被从喷嘴41a喷出至晶圆w的周缘部wa后的处理液l直接接触。

101.由此,也能够向被从喷嘴41a供给至晶圆w的周缘部wa的处理液l施加规定的正电压。此外,可以在以与被喷出至周缘部wa后的处理液l直接接触的方式配置阳极61的情况下,设置罩部65以覆盖该阳极61的侧面。

102.在至此所说明的例子中,表示了被从喷嘴41a向晶圆w的周缘部wa直接喷出处理液l的例子,但也可以是通过液保持构件暂时保持处理液l,并且使该被保持的状态的处理液l与晶圆w的周缘部wa接触。

103.图12是表示实施方式的变形例7所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。在图12中表示了利用多孔体66来作为构成为能够保持处理液l的液保持构件的一例的例子。该多孔体66例如为海绵,并且配置为卷绕在阳极61的侧面。

104.而且,在变形例7中,从喷嘴41a向多孔体66喷出处理液l,通过该多孔体66保持处理液l。并且,通过使保持有处理液l的多孔体66与晶圆w的周缘部wa接触,能够向被供给至晶圆w的周缘部wa的处理液l施加规定的正电压。

105.另外,在变形例7中,能够通过被保持于多孔体66的处理液l进行周缘部wa的蚀刻处理,因此能够削减处理液l的使用量。

106.图13是表示实施方式的变形例8所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。如图13所示,可以通过罩部67覆盖多孔体66的大部分,并且在该罩部67与多孔体66之间配置阳极61。

107.由此,也能够通过使保持有处理液l的多孔体66的露出的部分与晶圆w的周缘部wa接触,来向被供给至晶圆w的周缘部wa的处理液l施加规定的正电压。

108.另外,在变形例8中,能够通过被多孔体66保持的处理液l进行周缘部wa的蚀刻处理,因此能够削减处理液l的使用量。

109.此外,在图12和图13的例子中,表示了使用多孔体66作为液保持构件的例子,但实施方式所涉及的液保持构件不限于多孔体66。图14是表示实施方式的变形例9所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。

110.如图14所示,在变形例9中,在喷嘴41a的喷出口设置有液保持部41c。该液保持部41c为液保持构件的其它一例,横截面具有大致c字形状。在液保持部41c中,通过利用处理液l的表面张力能够在凹部41ca的内部保持处理液l。

111.另外,在变形例9中,阳极61设置于向喷嘴41a供给处理液l的导电性配管47。即,在变形例9中,阳极61与被液保持部41c保持的处理液l间接地接触。

112.而且,如图14所示,通过将晶圆w的周缘部wa插入液保持部41c的凹部41ca中,能够向被晶圆w的周缘部wa保持的处理液l施加规定的正电压。

113.另外,在变形例9中,能够通过被液保持部41c保持的处理液l进行周缘部wa的蚀刻处理,因此能够削减处理液l的使用量。

114.此外,在图14的例子中表示了阳极61设置于导电性配管47的例子,但阳极61的配置不限于该例。图15是表示实施方式的变形例10所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。

115.如图15所示,在变形例10中,在形成于液保持部41c的凹部41ca的内侧设置阳极61。由此,也通过将晶圆w的周缘部wa插入凹部41ca的内部,能够向被供给至晶圆w的周缘部wa的处理液l施加规定的正电压。

116.另外,在变形例10中,能够通过被液保持部41c保持的处理液l进行周缘部wa的蚀刻处理,因此能够削减处理液l的使用量。

117.图16是表示实施方式的变形例11所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。如图16所示,在变形例11中,关于在处理单元16中另外设置光源80这一点与实施方式不同。

118.该光源80向从喷嘴41a、41b喷出的处理液l照射光。该光源80可以设置于腔室20的上部,也可以设置于腔室20的侧面。另外,光源80可以固定于腔室20的内表面,也可以埋入腔室20的内壁中。

119.另外,光源80可以向从喷嘴41a、41b喷出的处理液l以点的方式照射光,也可以向晶圆w的整面照射光。

120.在变形例11中,通过来自该光源80的光照射,不仅是形成于晶圆w的表面的贵金属膜,形成于晶圆w的表面的半导体膜(例如dlc(类金刚石碳)膜)等也能够被高效地蚀刻。

121.这是因为,通过向处理液l照射比半导体膜的带隙高的能量的光,能够使半导体膜成为激励状态,因此能够光电化学地蚀刻该半导体膜。

122.在此,在将半导体膜的带隙设为e(ev)、并且将从光源80照射的光的波长设为λ(nm)的情况下,通过照射满足下述的式(1)的波长的光能够蚀刻晶圆w表面的半导体膜。

123.e≥1240/λ

···

(1)

124.而且,在考虑上述式(1)的情况下,在变形例11中,从光源80照射的光为紫外光为宜。像这样,通过向处理液l照射波长小的紫外光,即使是dlc膜等带隙比较大的半导体膜,也能够高效地进行蚀刻。

125.图17是表示实施方式的变形例11所涉及的蚀刻处理的好与坏的图。此外,在图17中表示通过tmah对形成于晶圆w的表面的dlc膜进行蚀刻处理的情况下的结果。

126.如图17所示,在变形例11中,在向阳极61侧(即从喷嘴41a喷出的处理液l)和阴极62侧(即从喷嘴41b喷出的处理液l)这两方照射光的情况下,dlc膜的蚀刻速率最高。另外,在变形例11中,即使在只向阳极61侧照射光的情况下,也能够高效地蚀刻dlc膜。

127.另一方面,在变形例11中,在不向处理液l照射光的情况下,无法蚀刻dlc膜。并且,在变形例11中,即使只向阴极62侧照射光,也无法光电化学地蚀刻dlc膜。

128.即,在变形例11中,通过至少向与阳极61接触的处理液l照射光,能够光电化学地蚀刻半导体膜。

129.图18是表示实施方式的变形例12所涉及的处理单元16内的处理液供给部40和电压施加部60的结构的图。如图18所示,在变形例12中,关于阳极61与晶圆w直接接触这一点与实施方式不同。在变形例12中,例如阳极61与晶圆w的中心接触。

130.即使在这样的情况下,也通过向从喷嘴41b喷出的处理液l施加规定的负电压,能够高效地蚀刻晶圆w上的贵金属膜。

131.实施方式所涉及的基板处理装置(基板处理系统1)具备基板旋转部30、处理液供给部40、阳极61及阴极62、以及控制部18。基板旋转部30保持基板(晶圆w),并且使基板(晶

圆w)旋转。处理液供给部40向被基板旋转部30保持的基板(晶圆w)供给处理液l。阳极61及阴极62向从处理液供给部40供给的处理液l施加电压。控制部18控制各部。另外,控制部18进行控制,以使阳极61和阴极62分别独立地与处理液l接触,并且在基板(晶圆w)的旋转时,使与阳极61接触的处理液l和与阴极62接触的处理液l以相分离的状态供给至基板(晶圆w)。由此,能够高效地蚀刻晶圆w上的贵金属膜。

132.另外,实施方式所涉及的基板处理装置(基板处理系统1)还具备向与阳极61接触的处理液l和与阴极62接触的处理液l之间喷出气体的气体喷嘴70。由此,能够进一步高效地蚀刻晶圆w上的贵金属膜。

133.另外,在实施方式所涉及的基板处理装置(基板处理系统1)中,阳极61和阴极62中的至少一方与构成为能够保持液体的液保持构件所保持的处理液l直接或间接地接触。由此,能够削减处理液l的使用量。

134.另外,在实施方式所涉及的基板处理装置(基板处理系统1)中,液保持构件由多孔体66构成。由此,能够削减处理液l的使用量。

135.另外,实施方式所涉及的基板处理装置(基板处理系统1)还具备向处理液l照射光的光源80。由此,还能够高效地蚀刻形成于晶圆w的表面的半导体膜等。

136.另外,在实施方式所涉及的基板处理装置(基板处理系统1)中,光源80向与阳极61接触的处理液l照射光。由此,能够光电化学地蚀刻半导体膜。

137.另外,在实施方式所涉及的基板处理装置(基板处理系统1)中,光源80向处理液l照射紫外光。由此,即使是dlc膜等带隙比较大的半导体膜,也能够高效地进行蚀刻。

138.另外,在实施方式所涉及的基板处理装置(基板处理系统1)中,控制部18控制为与阳极61接触的处理液l和与阴极62接触的处理液l均被供给至基板(晶圆w)的周缘部wa。由此,能够斜面地蚀刻晶圆w。

139.<处理的过程>

140.接着,参照图19来说明实施方式所涉及的基板处理的过程。图19是表示实施方式所涉及的基板处理系统1执行的基板处理的过程的流程图。

141.首先,控制部18控制处理单元16等,通过基板旋转部30保持晶圆w并且使该晶圆w旋转(步骤s101)。然后,控制部18控制处理液供给部40等,以向晶圆w的周缘部wa供给处理液l(步骤s102)。

142.接着,控制部18控制电压施加部60等,以使阳极61和阴极62与被供给至晶圆w的周缘部wa的处理液l接触(步骤s103)。然后,控制部18控制处理液供给部40等,使与阳极61接触的处理液l同与阴极62接触的处理液l相分离(步骤s104)。

143.此外,步骤s102~s104的处理不限于上述的顺序,可以按任意的顺序来实施。而且,控制部18控制电压施加部60等,以从阳极61和阴极62向处理液l施加电压(步骤s105),完成处理。

144.实施方式所涉及的基板处理方法包括旋转工序(步骤s101)、供给工序(步骤s102)、接触工序(步骤s103)、分离工序(步骤s104)、以及施加工序(步骤s105)。旋转工序(步骤s101)保持基板(晶圆w),并且使该基板(晶圆w)旋转。供给工序(步骤s102)向基板(晶圆w)供给处理液l。接触工序(步骤s103)使阳极61和阴极62分别独立地与处理液l接触。分离工序(步骤s104)使与阳极61接触的处理液l同与阴极62接触的处理液l相分离。施加工序

(步骤s105)从阳极61和阴极62向处理液l施加电压。由此,能够高效地蚀刻晶圆w上的贵金属膜。

145.以上对本公开的实施方式进行了说明,但本公开并不限定于上述实施方式,只要不脱离其主旨就能够进行各种变更。例如,在上述的实施方式中,可以在处理单元16中设置通过温水等来加热晶圆w的背面的机构。由此,能够进一步高效地蚀刻晶圆w的周缘部wa。

146.应当认为,本次公开的实施方式在全部方面均是例示,不是限制性的。实际上,上述的实施方式能够通过多种方式来具体实现。另外,上述的实施方式可以不脱离所附的权利要求书和其主旨地以各种方式进行省略、置换、变更。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1