一种高能量密度软包电池的制造方法与流程

1.本发明涉及高能量密度软包电池技术领域,特别涉及一种高能量密度软包电池的制造方法。

背景技术:

2.锂离子电池作为一种绿色环保电池,具有工作电压高、比能量高和循环寿命长等优点,近年来得到了迅速发展,在智能手机、笔记本电脑、数码电子产品等消费类电子电器与电动交通工具中的应用越来越广泛。

3.随着移动设备向小型化和多功能化方向发展,对锂离子电池的能量密度及使用寿命提出了更高的要求。同样由于各种便携式电子设备和电动汽车的快速发展和广泛应用,对于能量高、循环寿命长的锂离子电池的需求十分迫切。

4.目前商业锂离子电池的主要负极材料石墨,由于理论容量低(372mah/g),限制了锂离子电池能量的进一步提高。纳米硅、氧化硅(siox)与碳材料复合而成的硅基负极材料具有显著高于石墨材料的可逆嵌锂容量,但是,由于其首次不可逆容量大,使得正极材料的的克容量低于以石墨作负极时的克容量。事实上,即便是以石墨材料作负极,锂离子电池中正极的克容量也低于其相对金属锂作负极时的克容量。如何弥补锂离子电池首次充电过程中部分从正极脱出的锂不能回嵌导致正极克容量不能充分发挥,从而影响锂离子电池容量的问题,对于进一步提高锂离子电池的能量密度具有重要意义。

技术实现要素:

5.本发明提供了一种高能量密度软包电池的制造方法,通过预设铝箔辅助电极,利用铝箔辅助电极进行小电流预充电,实现对锂离子电池负极的预嵌锂,解决或改善锂离子电池首次充放电效率低,从而影响锂离子电池容量和能量密度的问题。

6.为了达到上述目的,本发明提供了一种高能量密度软包电池的制造方法,包括以下步骤:

7.步骤1:将锂电池卷芯底部包裹铝箔辅助电极,所述电池卷芯与铝箔辅助电极之间用隔离膜隔离绝缘,组装后得到软包电池;

8.步骤2:向步骤1得到的软包电池中注入电解液1,封口后利用铝箔辅助电极进行预充电;

9.步骤3:预充电完成后取出铝箔辅助电极,并去除游离的电解液1,注入电解液2,经后处理得到高能量密度软包电池。

10.优选地,所述锂电池卷芯包括正极片、负极片和隔膜,所述正极片的正极耳和负极片的负极耳位于软包电池的顶端,所述铝箔辅助电极末端焊接有铝塑复合极耳,所述铝塑复合极耳从软包电池的气袋底端角部引出。

11.优选地,所述电解液1为含8

‑

11%lipf6和添加剂的有机溶液,所述添加剂为lib(so3)c6h3(o)(coo)oc6h5、li[b(c6h4o2)2]、li[b(c

10

h6o2)2]、li[b(oh4c6c6h4o2)]中的至少一

种。

[0012]

优选地,所述添加剂的质量百分含量为1

‑

6%。

[0013]

优选地,所述添加剂还包括0.1

‑

1%的li2co3。

[0014]

优选地,所述电解液1的注液量与电池设计容量之间的比值为2

‑

4g/ah。

[0015]

优选地,所述预充电具体过程为:将铝箔辅助电极和电池的负极分别与外电源的正、负极连接,在未加压状态下,以0.01

‑

0.02c电流充电至4.3v,然后恒压充电5

‑

10h,接着以0.005

‑

0.01c恒流充电至4.55v。

[0016]

优选地,所述电解液2为含12

‑

15%lipf6的有机溶液,电解液2的注液量为0.5

‑

1.0g/ah。

[0017]

优选地,所述电解2中还含有2

‑

3%的fec。

[0018]

优选地,所述后处理具体为:首先,将注入电解液2后的软包电池进行二次封口并保留部分气袋,静置6

‑

48h;然后进行活化,最后,刺穿电池气袋,通过抽真空去除软包电池中多余的电解液,将电池气袋靠近锂电池卷芯位置的铝塑膜通过热压熔接,然后切去多余的铝塑膜。

[0019]

优选地,所述活化具体为:在加热加压状态下,以0.2

‑

0.7c电流充电到3.85

‑

4.05v,然后恒压充电0.25

‑

1h。

[0020]

本发明的上述方案有如下的有益效果:

[0021]

本发明通过组装在锂离子电池卷芯底部的铝箔辅助电极,通过辅助电极与含添加剂的电解液1的协同作用,在小电流预充电过程中,实现添加剂及电解液在辅助电极上氧化,相应地锂离子在负极还原,实现锂离子电池负极的预锂化,补偿锂离子电池首次充电过程的不可逆容量损失。

[0022]

本发明结合卷绕结构软包电池的特点,采用铝箔作为辅助电极,铝箔辅助电极置于卷芯底部位置,满足小电流充电时辅助电极与负极之间的电荷传递通道需求。同时,铝箔辅助电极表面用隔离膜与电池卷芯中的正负极片绝缘,其连接的复合极耳从软包电池的气袋底端角部引出,在预锂化完成后,便于从角部切开气袋,将铝箔辅助电极及隔离膜一起取出,不增加最终电池中的质量与体积,有利于提高电池的能量密度。

[0023]

本发明通过在电解液1中加入两种添加剂,lib(so3)c6h3(o)(coo)oc6h5、li[b(c6h4o2)2]、li[b(c

10

h6o2)2]、li[b(oh4c6c6h4o2)]添加剂的氧化分解电压较低,在预锂化过程中可以分解完全,li2co3添加剂分解电压较高,可以作为前一类添加剂分解完的指示剂,同时还可以根据材料体系和电池设计需要来控制li2co3添加剂的分解程度。

附图说明

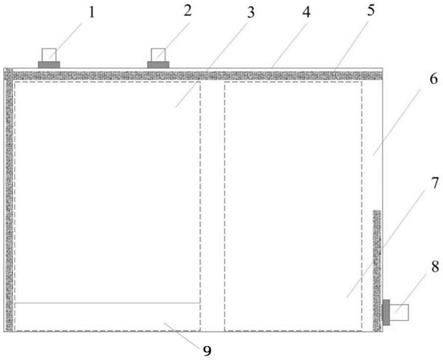

[0024]

图1为本发明的高能量密度软包电池原位预锂化结构示意图。

[0025]

【附图标记说明】

[0026]1‑

正极耳;2

‑

负极耳;3

‑

锂电池卷芯;4

‑

铝塑膜;5

‑

封印;6

‑

注液口;7

‑

气袋;8

‑

铝塑复合极耳;9

‑

铝箔辅助电极。

具体实施方式

[0027]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具

体实施例进行详细描述。

[0028]

实施例1

[0029]

如图1所示,一种高能量密度软包电池原位预锂化结构,包括由铝塑膜4和锂电池卷芯3组成的软包电池,锂电池卷芯3底部包裹有铝箔辅助电极9,锂电池卷芯3和铝箔辅助电极9之间用隔离膜隔离。

[0030]

锂电池卷芯3包括正极片、负极片和隔膜(图中未标出),正极片的正极耳1和负极片的负极耳2位于软包电池的顶端,铝箔辅助电极9末端焊接有铝塑复合极耳8,铝塑复合极耳8从软包电池的气袋7底端角部引出。

[0031]

气袋7的一侧上方设有注液口6,注液口6以外的铝塑膜两侧和顶端边缘为铝塑膜热压熔合后的密封封印5。

[0032]

实施例2

[0033]

一种高能量密度软包电池的制造方法,过程如下:

[0034]

以钴酸锂为正极活性物质,按传统工艺制备得到正极片;纳米硅/碳复合材料为负极活性物质,按传统工艺制备得到负极片;将正极片、负极片、隔膜经卷绕得到卷芯,其中正极耳、负极耳位于卷芯顶部,在卷芯底部包裹一层铝箔作为辅助电极,铝箔辅助电极两个表面均包覆有隔离膜与电池卷芯绝缘,将卷芯和辅助电极放入铝塑膜中,铝箔辅助电极上连接有铝塑复合极耳从软包电池的气袋的底端角部引出,在图1所示的封印位置加压加热,实现铝塑膜与铝塑膜,铝塑膜与正极耳、负极耳、铝塑复合极耳的热熔接。

[0035]

软包电池经干燥脱除水分,按4g/ah注电解液1,电解液1为含6%li[b(c6h4o2)2,0.5%的li2co3,9%lipf6的ec/dmc/emc溶液,采用热压熔接的方式将注液口的铝塑膜熔合与密封。

[0036]

封口后的电池静置30min,将铝箔辅助电极和电池的负极分别与外电源的正、负极连接,在未加压状态进行预充电,以0.01c电流充电至4.3v,然后恒压充电5h,接着以0.005c恒流充电至4.55v。切去含辅助电极上铝塑复合极耳位置的部分铝塑膜,抽出铝箔辅助电极及包裹辅助电极的隔离膜,通过抽真空去除游离的电解液,按1g/ah补电解液2,电解液2为含15%lipf6,3%fec的ec/dmc/emc溶液,然后将前述切开的铝塑膜热压熔接,实现二次封口并保留部分气袋。

[0037]

软包电池二次封口后,静置12h,在65℃、0.8mpa的加热加压状态下以0.5c电流充电至3.95v,恒压充电0.25h进行活化,然后刺破气袋,抽真空去除活化阶段产生的气体与多余的电解液,将气袋与卷芯之间、靠近卷芯一侧的铝塑膜热压熔接,实现三次封口,切去气袋,然后进行充放电分选,得到高能量密度锂离子电池。

[0038]

制作的电池型号为964156pl(厚度9.6mm,宽度41mm,长度56mm),所得电池在2.75

‑

4.40v以0.5cma恒流/恒压充电、恒流放电,室温下放电平均容量为3900mah,钴酸锂的平均克容量为178mah/g,0.5c充放电循环500次后的容量保持率为86.2%。

[0039]

作为对比,采用普通技术(不含辅助电极)技术制备的同型号在2.75

‑

4.40v以0.5cma恒流/恒压充电、恒流放电,室温下放电平均容量为3680mah,钴酸锂的平均克容量为166mah/g,0.5c充放电循环500次后的容量保持率为62.5%。

[0040]

实施例3

[0041]

一种高能量密度软包电池的制造方法,过程如下:

[0042]

以钴酸锂为正极活性物质,按传统工艺制备得到正极片;氧化硅/碳复合材料为负极活性物质,按传统工艺制备得到负极片;将正极片、负极片、隔膜经卷绕得到卷芯,其中正极耳、负极耳位于卷芯顶部,在卷芯底部包裹一层铝箔作为辅助电极,铝箔辅助电极两个表面均包覆有隔离膜与电池卷芯绝缘,将卷芯和辅助电极放入铝塑膜中,铝箔辅助电极上连接有铝塑复合极耳从软包电池的气袋的底端角部引出,在图1所示的封印位置加压加热,实现铝塑膜与铝塑膜,铝塑膜与正极耳、负极耳、铝塑复合极耳的热熔接。

[0043]

注电解液1、封口:软包电池经干燥脱除水分,按3.5g/ah注电解液1,电解液1为含5%lib(so3)c6h3(o)(coo)oc6h5和li[b(c

10

h6o2)2],0.1%的li2co3,11%lipf6的ec/dec/emc溶液,采用热压熔接的方式将注液口的铝塑膜熔合与密封。

[0044]

封口后的电池静置30min,将铝箔辅助电极和电池的负极分别与外电源的正、负极连接,在未加压状态进行预充电,以0.015c电流充电至4.3v,然后恒压充电8h,接着以0.007c恒流充电至4.55v。切去含辅助电极上铝塑复合极耳位置的部分铝塑膜,抽出铝箔辅助电极及包裹铝箔辅助电极的隔离膜,通过抽真空去除游离的电解液,按0.9g/ah补电解液2,电解液2为含13%lipf6,2%fec的ec/dec/emc溶液,然后将前述切开铝塑膜热压熔接,实现二次封口并保留部分气袋。

[0045]

软包电池二次封口后,静置48h,在60℃、0.8mpa的加热加压状态下以0.2c电流充电至3.85v,恒压充电1h进行活化,然后抽真空去除活化阶段产生的气体与多余的电解液,将气袋与卷芯之间、靠近卷芯一侧的铝塑膜热压熔接,实现三次封口,切去气袋,然后进行充放电分选,得到高能量密度锂离子电池。

[0046]

制作的电池型号为502040pl(厚度5.0mm,宽度20mm,长度40mm),所得电池在2.75

‑

4.35v以0.5cma恒流/恒压充电、恒流放电,室温下放电平均容量为550mah,钴酸锂的平均克容量为169mah/g,0.5c充放电循环500次后的容量保持率为88.5%。

[0047]

作为对比,采用普通技术(不含辅助电极)技术制备的同型号在2.75

‑

4.35v以0.5cma恒流/恒压充电、恒流放电,室温下放电平均容量为500mah,钴酸锂的平均克容量为158mah/g,0.5c充放电循环500次后的容量保持率为65.1%。

[0048]

实施例4

[0049]

一种高能量密度软包电池的制造方法,过程如下:

[0050]

以钴酸锂为正极活性物质,按传统工艺制备得到正极片;石墨材料为负极活性物质,按传统工艺制备得到负极片;将正极片、负极片、隔膜经卷绕得到卷芯,其中正极耳、负极耳位于卷芯顶部,在卷芯底部包裹一层铝箔作为辅助电极,铝箔辅助电极两个表面均包覆有隔离膜与电池卷芯绝缘,将卷芯和铝箔辅助电极放入铝塑膜中,铝箔辅助电极上连接有铝塑复合极耳从软包电池的气袋的底端角部引出,在图1所示的封印位置加压加热,实现铝塑膜与铝塑膜,铝塑膜与正极耳、负极耳、铝塑复合极耳的热熔接。

[0051]

软包电池经干燥脱除水分,按2g/ah注电解液1,电解液1为含1%li[b(oh4c6c6h4o2)],1%的li2co3,8%lipf6的ec/dec溶液,采用热压熔接的方式将注液口的铝塑膜熔合与密封。

[0052]

封口后的电池静置30min,将铝箔辅助电极和电池的负极分别与外电源的正、负极连接,在未加压状态进行预充电,以0.02c电流充电至4.3v,然后恒压充电10h,接着以0.001c恒流充电至4.55v。切去含辅助电极极耳位置的部分铝塑膜,抽出铝箔辅助电极及包

裹辅助电极的隔离膜,通过抽真空去除游离的电解液,按0.5g/ah补电解液2,电解液2为含15%lipf6的ec/dec溶液,然后将前述切开铝塑膜热压熔接,实现二次封口并保留部分气袋。

[0053]

软包电池二次封口后,静置6h,在80℃、0.8mpa的加热加压状态下以0.7c电流充电至4.05v,恒压充电0.25h进行活化,然后抽真空去除活化阶段产生的气体与多余的电解液,将气袋与卷芯之间、靠近卷芯一侧的铝塑膜热压熔接,实现三次封口,切去气袋,然后进行充放电分选,得到高能量密度锂离子电池。

[0054]

制作的电池型号为402030pl(厚度4.0mm,宽度20mm,长度30mm),所得电池在2.75

‑

4.35v以0.5cma恒流/恒压充电、恒流放电,室温下放电平均容量为295mah,钴酸锂的平均克容量为170mah/g,0.5c充放电循环500次后的容量保持率为89.7%。

[0055]

作为对比,采用普通技术(不含辅助电极)技术制备的同型号在2.75

‑

4.35v以0.5cma恒流/恒压充电、恒流放电,室温下放电平均容量为280mah,钴酸锂的平均克容量为162mah/g,0.5c充放电循环500次后的容量保持率为85.2%。

[0056]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1