一种柔性硫化锑薄膜太阳能电池及其制备方法

1.本发明属于太阳能电池技术领域,具体涉及一种柔性硫化锑薄膜太阳能电池及其制备方法。

背景技术:

2.硫化锑具有合适的能带间隙(1.73 ev)和大的吸收系数(10

5 cm

‑1),且其成分物相单一、无毒环保、价格低廉,发展前景巨大。由于硫化锑的分子链间是由范德华力结合,非常适合应用到柔性器件中。柔性硫化锑电池在便携式设备、移动电源等应用领域显示出较大应用价值。目前,硫化锑太阳能电池的转化效率已经不断被突破,但其研究都是基于刚性衬底(如fto、ito等透明导电玻璃)的顶衬结构,太阳光从玻璃一侧入射,部分光线被衬底吸收造成了损失,不利于太阳光的有效利用,另一方面,器件性能也受限于硫化锑的器件结构和体内硫空位缺陷,在柔性电子领域应用也未得到发展。

3.硫化锑薄膜通常使用高温工艺,因此在柔性器件应用中,其工艺设计和衬底的选择尤为重要。由于钼箔衬底具有好的热稳定性和化学稳定性,不仅可以保证预制层能在较高温度下进行退火处理且衬底不发生改性,同时自身也具有很好的弯曲性能。钼箔的引入将为柔性硫化锑太阳能电池的设计和制备提供条件。为实现硫化锑电池的多样化应用,我们设计一种底衬结构的柔性硫化锑薄膜太阳能电池,开发新型的溶液法制备方案,降低工艺成本,同时提升硫化锑薄膜的质量,提升太阳光的利用效率,拓展硫化锑电池在柔性电子领域的应用,促进光伏一体化的发展。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种柔性硫化锑薄膜太阳能电池及其制备方法,由此解决现有技术中硫化锑成分不均匀、硫空位缺陷、光谱利用弱、柔性应用缺乏等问题。

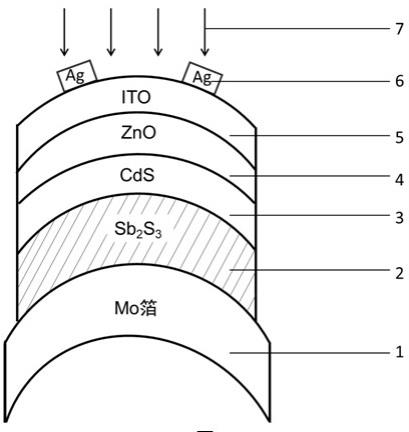

5.为了实现以上目的,本发明了一种柔性硫化锑薄膜太阳能电池,器件结构为底衬型结构,由下到上分别为柔性衬底、硫化锑吸收层、cds缓冲层、zno/ito窗口层、金属电极。

6.进一步,所述柔性衬底为钼箔,表面抛光,可弯曲,厚度为0.5 mm~1.5 mm。

7.进一步,所述硫化锑吸收层的厚度为200 ~ 800 nm,所述的cds缓冲层厚度为40 ~ 80 nm;所述的zno/ito窗口层中zno和ito层的厚度分别为40 ~ 60 nm和150 ~ 300 nm;所述金属电极为ag电极或al电极,厚度为300 ~ 600 nm。

8.本发明还提供了一种柔性硫化锑薄膜太阳能电池的制备方法,包括以下步骤:(1)衬底清洗:采用电化学方法清洗柔性衬底,清洗液为浓硫酸和甲醇混合溶液;(2)硫化锑薄膜的制备:将单质sb粉和s粉以一定比例加入到乙二胺和乙二硫醇中,加热搅拌至溶液澄清;然后加入一定比例的稳定剂,配制前驱体溶液;利用旋涂法将前驱体溶液沉积在柔性衬底上,并退火结晶。重复旋涂和退火步骤6

‑

10次,获得硫化锑薄膜。

9.(3)cds缓冲层制备:采用化学水浴沉积方法,在硫化锑薄膜上沉积cds层,控制沉

积条件得到厚度为40 ~ 80 nm;(4)zno层制备:采用磁控溅射法在缓冲层上沉积zno层,溅射功率为70w,时间为30分钟,得到厚度为40 ~ 60 nm;(5)ito窗口层制备:采用溅射法在zno薄膜上沉积掺铟氧化锌(ito)薄膜,溅射功率为75w,时间为15 ~ 20分钟,所得的ito薄膜厚度为150

‑

300nm;(6)金属电极制备:采用真空蒸镀技术在ito层沉积ag或al电极,改变沉积条件,得到厚度为300 ~ 600 nm。

10.进一步,所述硫化锑前驱体溶液配制过程中,sb粉和s粉的摩尔比等于2:3,溶液需加热搅拌1.5h至完全溶解。

11.进一步,所述硫化锑前驱体溶液采用体积比为1∶1∶2的乙醇胺、巯基乙酸、乙二醇甲醚混合物作为稳定剂,加热搅拌至溶解,稳定剂可以促进sb和s元素在溶液中稳定存在,不发生团聚,不形成沉淀。

12.进一步,所述硫化锑吸收层的每次旋涂采用2000 ~ 4000 转/分钟,持续30秒,每次退火具体操作为:薄膜放置在温度为250 ~ 350 ℃的热台上进行预烧处理1 ~ 5分钟。

13.本发明具有以下特点和优点:(1)本发明所述的柔性硫化锑薄膜太阳能电池,结构新颖,每层的能级匹配,充分利用了硫化锑材料的高吸光能力,产生的电子空穴对能够顺利的被分离和收集。

14.(2)本发明所述的柔性硫化锑太阳电池中采用钼箔作为柔性衬底,能很好匹配硫化锑太阳电池工艺,具有好的柔韧性,实现数千次大角度的弯曲,保持良好性能,有利于制成便携式设备具。

15.(3)本发明使用底衬结构的硫化锑太阳能电池,相比于通常的顶衬结构,底衬结构电池在工作中,太阳光直接照射到吸收层上被收集和利用,不需要穿过透明导电玻璃,太阳光的利用率增加。在该结构中,硫化锑吸收层和cds缓冲层能够形成很好的pn结,利用并转化太阳光,zno/ito窗口层具有高的透过性,同时有效实现能级匹配促进太和的分离,被金电极收集。

16.(4)本发明所述的硫化锑薄膜采用一种新的溶液法制备,前驱体溶液通过溶解锑和硫的单质粉末得到,获得的薄膜锑和硫的比例就能通过初始比例进行调控,增加硫的摩尔比就能有效改善硫化锑薄膜中的硫空位缺陷问题。

17.(5)本发明所述的柔性硫化锑薄膜太阳能电池,其各层材料成本较低,制作工艺简易可行,并且有利于实现大面积制备,具有商业价值。

附图说明

18.图1为实施例2提供的一种柔性硫化锑薄膜太阳电池的结构示意图;图2为实施例1采用常规溶解硫化锑粉末为前驱体得到的硫化锑的sem形貌图;图3为实施例1采用溶解sb和s单子获得的硫化锑薄膜的sem形貌图;图4为实施例1获得的硫化锑薄膜的xrd图;图5为实施例2提供的一种柔性硫化锑薄膜太阳电池的性能曲线;图6为实施例3提供的柔性硫化锑薄膜太阳电池的结构示意图;其中:1

‑

柔性衬底、2

‑

硫化锑吸收层、3

‑

cds缓冲层、4

‑

zno层、5

‑

ito层、6

‑

金属电

极、7

‑

入射光线、8

‑

新增mos2界面层。

具体实施方式

19.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

20.实施例1硫化锑薄膜的溶液法制备方法:(1)称量0.11g锑粉和0.04g硫粉,加入5ml乙二胺和0.5ml乙二硫醇的混合液中,加热搅拌1.5h至完全溶解至澄清。

21.(2)配置稳定剂,乙醇胺、巯基乙酸、乙二醇甲醚按照摩尔比为1∶1∶2,向上述锑硫溶液中加入1ml稳定剂,加热搅拌1小时获得均澄清的硫化锑前驱体溶液。

22.(3)把硫化锑前驱体溶液转移到手套箱,将其滴到干净的柔性钼箔表面上旋涂,3000 rpm转30s,然后在热台上250度退火1分钟,获得一薄层硫化锑薄膜。重复旋涂和退火过程6次。

23.(4)然后将获得的样品置于氮气保护的快速热退火炉中,在300℃的温度下烧结30分钟,得到300 nm结晶的硫化锑薄膜。

24.如图2所示,在前驱体的配置中,若直接溶解硫化锑粉末,其sb和s的摩尔比就无法调控,薄膜在退火的过程中就会出现失硫的情况,薄膜出现大量的孔洞,薄膜质量不高。本发明获得的硫化锑薄膜如图3所示,本发明获得的硫化锑薄膜吸收层具有极好的致密性,整个薄膜平整无孔,晶粒都清晰可见。从图4的xrd看出,本发明制备的硫化锑薄膜吸收层的所有峰位都和标准峰对准,最高峰的强度较大,具有极窄的半峰宽,表明获得的硫化锑薄膜没有任何的杂相,具有很高的结晶性。

25.实施例2柔性硫化锑太阳电池的具体制备过程:(1)在恒压条件下,将钼箔置于甲醇(85ml)与浓硫酸(15ml)的混合溶液中通过电化学清洗,清除其表面杂质及氧化钼。然后依次用去离子水、异丙醇、无水乙醇超声清洗,每项5分钟,然后用氮气吹干。

26.(2)硫化锑薄膜制备同实施例1,采用前躯体溶液旋涂技术,在钼箔衬底旋涂得到预制硫化锑薄膜;并在氮气保护的快速热退火炉中,300℃的温度下烧结30分钟,得到300 nm结晶的硫化锑薄膜;(3)采用化学水浴沉积方法,在硫化锑薄膜上沉积厚度为80 nm 的cds缓冲层,水浴温度为78 ℃,沉积时间16.5分钟。

27.(4)采用磁控溅射法在cds层上沉积厚度为50 nm的zno层,设置溅射的工艺参数为:本底真空度<1.0

×

10

‑4pa,工作真空度为2pa,射频溅射功率为80w,溅射时间为8min。

28.(5)采用磁控溅射法在正反zno层上沉积厚度为200 nm的ito层,设置溅射的工艺参数为:本底真空度<1.0

×

10

‑4pa,工作真空度为0.5pa,射频溅射功率为35w,溅射时间为33min。

29.(6)采用真空蒸镀法,真空度为3

×

10

‑

3 pa,蒸发电流为120 a,在ito层上沉积ag或al电极,沉积厚度为90 nm。

30.如图5所示,硫化锑柔性太阳电池可以有效利用太阳能光,器件在弯曲状态仍然能够进行发电。从电流电压曲线可以得到,硫化锑电池的开压为0.6 v,短路电流密度13.5 ma/cm2,填充因子39%,光电转化效率3.1%。转化效率接近刚性衬底性能,具有很好的整流特性,其短路电流密度较高,显示出本发明所述的底衬柔性硫化锑太阳能电池较高的光谱利用。

31.实施例3(1)在恒压条件下,将钼箔置于甲醇(85ml)与浓硫酸(15ml)的混合溶液中通过电化学清洗,清除其表面杂质及氧化钼。然后依次用去离子水、异丙醇、无水乙醇超声清洗,每项5分钟,然后用氮气吹干。

32.(2)将上述获得的干净钼箔衬底和0.1g的硫粉放入石墨盒中,并一起放进充满氮气的管式炉中,在500度的条件下硫化30分钟,在钼箔表面得到300nm的mos2层。

33.(3)硫化锑薄膜制备同实施例1,采用前躯体溶液旋涂技术,在钼箔衬底旋涂得到预制硫化锑薄膜,循环涂膜8次,;并在氮气保护的快速热退火炉中,300℃的温度下烧结30分钟,得到500 nm结晶的硫化锑薄膜;(4)采用化学水浴沉积方法,在硫化锑薄膜上沉积厚度为80 nm 的cds缓冲层,水浴温度为78 ℃,沉积时间16.5分钟。

34.(5)采用磁控溅射法在cds层上沉积厚度为50 nm的zno层,设置溅射的工艺参数为:本底真空度<1.0

×

10

‑4pa,工作真空度为2pa,射频溅射功率为80w,溅射时间为8min。

35.(6)采用磁控溅射法在正反zno层上沉积厚度为200 nm的ito层,设置溅射的工艺参数为:本底真空度<1.0

×

10

‑4pa,工作真空度为0.5pa,射频溅射功率为35w,溅射时间为33min。

36.(7)采用真空蒸镀法,真空度为3

×

10

‑

3 pa,蒸发电流为120 a,在ito层上沉积ag或al电极,沉积厚度为90 nm。

37.通过上述步骤得到的柔性硫化锑太阳能电池结构图如图6所示,所述的柔性衬底1为钼箔,厚度为70 μm;所述硫化锑吸收层的厚度为500 nm,所述的cds缓冲层3厚度为60 nm;所述的zno层4和ito层5的厚度分别为50 nm和250 nm;所述金属电极为ag电极或al电极6,厚度为300 nm;本实施例中在钼箔和硫化锑薄膜之间增加了一层mos2界面层8,厚度为300nm,改善柔性硫化锑电池的背界面势垒,提高器件性能。

38.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1