电池盖板、电池以及电池的制备方法与流程

本公开涉及电池技术领域,具体地,涉及一种电池盖板、具有该电池盖板的电池以及电池的制备方法。

背景技术:

锂离子电池是一种大容量、高功率的电池,其主要应用于小型设备上,例如锂离子电池可以应用到移动电话上。锂离子电池一般是由电池盖板组件、电池罐、电解液以及由正、负极片和隔膜纸卷绕成的电池卷芯组成。

电池盖板上设置有开口,开口处设置有盖帽,盖帽作为电池的一个电极将电流引出,同时电池盖板上需要额外设置通孔作为注液孔,因此现有技术的电池装配过程繁琐,电池盖板强度较低。

技术实现要素:

本公开的一个目的是提供一种电池盖板、具有该电池盖板的电池以及电池的制备方法。

根据本公开的第一方面,提供一种电池盖板。所述电池盖板包括:

盖板,所述盖板沿其厚度方向贯通形成第一通孔;

基座,所述基座的至少一部分位于所述第一通孔内,所述基座与所述盖板之间设置有绝缘件;所述基座沿其厚度方向贯通形成第二通孔;

盖帽,所述盖帽的至少一部分位于所述第二通孔内并与所述基座可拆卸连接,在所述盖帽与所述基座处于分离的状态下,所述第二通孔作为注液孔。

可选地,所述基座与所述盖帽之间设置有连接部。

可选地,所述第二通孔的内壁上形成有内螺纹,至少一部分所述盖帽的外壁上形成有外螺纹,所述基座和所述盖帽螺纹连接。

可选地,所述盖帽嵌设在所述第二通孔内,所述盖帽与所述基座之间设置有密封膜。

可选地,所述绝缘件设于所述第一通孔的内周面上,所述绝缘件的两端中的至少一端沿所述第一通孔的径向向外延伸并覆盖所述盖板的表面。

可选地,沿所述第一通孔的轴向方向,所述绝缘件还包括绝缘支臂;

所述盖板沿其厚度方向上形成有容置槽,所述绝缘支臂嵌设在所述容置槽内。

可选地,所述基座包括第一基座和与所述第一基座连接的第二基座;

所述第一基座与所述盖板连接,所述第二基座贯穿所述第一通孔。

可选地,所述第一基座靠近所述第二基座一侧形成有第一连接面,所述第二基座靠近所述第一基座一侧形成有第二连接面,所述第一连接面和所述第二连接面相对设置并连接;

沿所述第一通孔的径向方向,所述第一连接面的尺寸大于所述第二连接面的尺寸,所述第一连接面设置在极耳的上方用于与所述极耳电连接。

可选地,所述绝缘件设于所述第一通孔的内周面上,所述绝缘件上端沿所述第一通孔的径向向外延伸并覆盖所述盖板的外表面。

可选地,所述盖板、基座和所述绝缘件为一体成型件。

根据本公开第二方面,提供一种电池。所述电池包括:壳体和第一方面所述的电池盖板;

所述壳体一侧形成开口,所述电池盖板覆盖所述开口,所述盖板与所述壳体焊接。

可选地,在所述电池盖板覆盖所述开口的状态下,所述基座的至少一部分延伸至所述壳体内部。

根据本公开第三方面,提供一种电池的制备方法。所述方法包括步骤:

提供壳体,所述壳体内设置有电芯;

提供电池盖板,将盖板与所述壳体焊接并且基座与所述盖板通过绝缘件隔离;

通过所述基座上的第二通孔将电解液注入所述壳体内;

将盖帽设置于所述第二通孔内密封所述电池。

可选地,在通过所述基座上的第二通孔将电解液注入所述壳体内的步骤之前,还包括:

将电芯的正极耳与所述基座焊接,将电芯的负极耳与所述盖板或者所述壳体焊接。

可选地,在通过所述基座上的第二通孔将电解液注入所述壳体内的步骤之前,还包括:

将电芯的负极耳与所述盖板或者所述壳体焊接;

在将盖帽设置于所述第二通孔内密封所述电池的步骤之后,还包括:

将电芯的正极耳与所述盖帽焊接。

本公开的有益效果:本公开提供的一种电池盖板包括盖板、绝缘件、基座和盖帽。其中基座与盖帽可拆卸连接,在盖帽与基座未实现装配时,通过基座的上第二通孔注入电解液。相对于现有技术,本例子电池盖板不需要单独在盖板上开设通孔以作为注液孔,提高了电池盖板的强度。

通过以下参照附图对本公开的示例性实施例的详细描述,本公开的其它特征及其优点将会变得清楚。

附图说明

被结合在说明书中并构成说明书的一部分的附图示出了本公开的实施例,并且连同其说明一起用于解释本公开的原理。

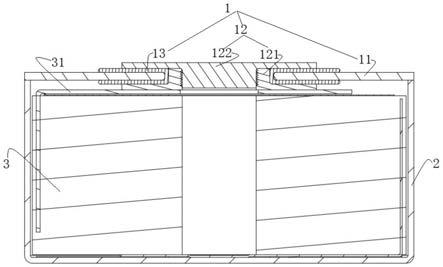

图1所示为本公开一实施例的电池的内部结构示意图。

图2所示为本公开电池的盖板和壳体组合的结构示意图。

图3所示为本公开电池的基座与盖板组合的结构示意图。

图4为图1所示电池的结构示意图。

图5所示为本公开又一实施例的电池的内部结构示意图。

图6为图5所示电池的结构示意图。

图7为图5所示电池的电池盖板结构示意图。

图8所示为本公开又一实施例的电池的内部结构示意图。

图9为图8所示电池的结构示意图。

附图标记说明:

1-电池盖板,11-盖板,111-第一通孔111,12-金属端子,121-基座,122-盖帽,123-第二通孔,124-密封膜,13-绝缘件,2-壳体,3-电芯,31-极耳,1211-第一基座,1212-第二基座。

具体实施方式

现在将参照附图来详细描述本公开的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本公开的范围。

以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本公开及其应用或使用的任何限制。

对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

根据本公开的一个实施例,提供一种电池盖板。参照图1-图9所示,所述电池盖板1包括:盖板11,基座121,盖帽122和绝缘件13。

所述盖板11沿其厚度方向贯通形成第一通孔111。所述基座121的至少一部分位于所述第一通孔111内。所述基座121与所述盖板11之间设置有绝缘件13。所述基座121沿其厚度方向贯通形成第二通孔123。所述盖帽122的至少一部分位于所述第二通孔123内并与所述基座121可拆卸连接。在所述盖帽122与所述基座121处于分离状态,所述第二通孔123作为注液孔。

具体地,参照图2所示,盖板11上设有第一通孔111,第一通孔111沿盖板11的厚度方向贯通。基座121的至少一部分位于所述第一通孔111内,也就是说,基座121可以全部设于第一通孔111内,也可以部分设于第一通孔111内。在基座121的至少一部分位于第一通孔111内的情况下,基座121与盖板11之间设置绝缘件13,绝缘件13以隔绝基座121和盖板11,绝缘件13避免基座121和盖板11直接接触。在电池盖板1应用到电池中,基座121和盖板11通过绝缘件13隔离,避免了基座121和盖板11接触造成电池短路。在一个实施例中,盖板11的材质为金属材质。例如盖板11的材质可以选用钢材料或者铝制材料等。

参照图3所示,基座121上形成有第二通孔123,第二通孔123沿基座121的厚度方向贯通。盖帽122的至少一部分位于第二通孔123内,也就是说,盖帽122可以全部位于第二通孔123内,也可以部分位于第二通孔123内。

盖帽122与基座121可拆卸连接,因此盖帽122与基座121可以处于相互装配状态,也可以处于分离状态。

在盖帽122和基座121处于分离状态,通过第二通孔123注入电解液。此时第二通孔123作为注液孔。例如电池盖板1应用到电池中,在盖帽122还没有盖设在第二通孔123上,通过第二通孔123向电池中注入电解液。通过第二通孔123向电池注入电解液后,将盖帽122通过第二通孔123与基座121进行装配实现对电池密封,此时第二通孔123作为安装盖帽122的安装孔,盖帽122以对电池进行密封。

在盖帽122和基座121处于装配状态,盖帽122和基座121构成金属端子12。金属端子12可以全部位于第一通孔111内,或者可以部分位于第一通孔111内。金属端子12作为电池电极的引出端。在一个实施例中,可以在盖板11上形成两个第一通孔111,两个第一通孔111间隔设置;电池盖板包括两个金属端子12,两个金属端子12分别位于第一通孔111内。此时电池盖板1可以用于正负极位于同一侧的电池。在一个实施例中,盖帽122材质和基座121的材质可以均选用金属材质,或者其中一个选用金属材质,另外一个选用橡胶材质。

由此,根据本公开实施例的电池盖板1包括盖板11、绝缘件13、基座121和盖帽122。其中基座121与盖帽122可拆卸连接,在盖帽122与基座121未实现装配时,通过基座121上的第二通孔123注入电解液。相对于现有技术,本例子电池盖板1不需要单独设置注液孔,将作为电极引出端的基座121和盖帽122采用可拆卸连接方式连接,在盖帽122与基座121未实现装配时,通过基座121上的第二通孔123注入电解液。本公开实施例提供的电池盖板1结构简单,便于装配。本例子电池盖板1不需要单独在盖板11上开设通孔以作为注液孔,提高了电池盖板1的强度。

在一个可选的实施例,所述基座121与所述盖帽122之间设置有连接部。例如基座121与盖帽122通过连接部实现可拆卸连接。例如盖帽122通过连接部可以与基座121装配在一起组成一个金属端子12,金属端子12能够作为电池电极的一个引出端。例如盖帽122通过连接部可以从基座121上拆卸下来,通过第二通孔123向电池内注入电解液。

在一个可选的实施例,参照图1和图5所示,所述第二通孔123的内壁上形成有内螺纹,至少一部分所述盖帽122的外壁上形成有外螺纹,所述基座121和所述盖帽122螺纹连接。

在本实施例中,基座121和盖帽122通过螺纹连接实现可拆卸连接。进一步地,为了加强基座121和盖帽122之间的密封性,在基座121的外壁上形成的外螺纹上涂覆密封胶,和/或在第二通孔123的内壁上形成的内螺纹上涂覆密封胶。

具体地,在本实施例中第二通孔123为螺纹孔,基座121和盖帽122在还没有实现装配之前,通过螺纹孔注入电解液。通过螺纹孔注入电解液之后,盖帽122与基座121螺纹连接。在本例子中,连接部包括内螺纹和外螺纹。

在一个可选的实施例,所述连接部还可以是磁性部件。例如在第二通孔123的内壁上设置有第一磁性部件,在盖帽122的外壁上设置有第二磁性部件,通过第一磁性部件和第二磁性部件实现基座121与盖帽122的可拆卸连接。

在一个可选的实施例中,参照图8所示,所述盖帽122嵌设在所述第二通孔123内,所述盖帽122与所述基座121之间设置有密封膜124。

在一个实施例中,第二通孔123为阶梯孔,所述阶梯孔包括第一孔和与所述第一孔连通的第二孔,第一孔的径向尺寸大于第二孔的径向尺寸,盖帽固定在第一孔内。具体地,采用热封的方式通过盖帽122密封第二通孔123.例如在台阶处可以采用密封膜123热封,通过盖帽122堵住第二通孔123。

在另外一个实施例中,基座121和盖帽122通过过盈配合实现连接。具体地,在第二通孔123的内周面上设置有密封膜,盖帽122嵌入第二通孔123内,此时密封膜124位于盖帽122和基座121之间。其中在盖帽122和基座121的连接处设置密封膜,提高了盖帽122和基座121的密封性。另一方面,在盖帽122和基座121的连接处设置密封膜,提高了盖帽122和基座121的连接强度。

在一个具体的实施例中,密封膜124为pp复合膜。至少在基座121和盖帽122的接触部分采用pp复合膜进行密封。

基座121和盖帽122采用可拆卸方式实现密封。在基座121和盖帽122处于分离状态,通过第二通孔123注入电解液。在基座121和盖帽122处于装配状态,基座121和盖帽122密封连接。

需要说明的是,基座121和盖帽可拆卸连接方式包括不限于是通过螺纹连接、热压连接或者通过过盈配合连接。

可选地,参照图1、图5和图8所示,所述绝缘件13设于所述第一通孔111的内周面上,所述绝缘件13的两端中的至少一端沿所述第一通孔111的径向向外延伸并覆盖所述盖板11的一表面。

绝缘件13设于第一通孔111的内周面上,绝缘件13包括相对设置的两端。相对设置的两端包括上端和下端。其中上端和下端中的至少一端沿第一通孔111的径向向外延伸并覆盖盖板的一表面。

在一个实施例中,参照图1所示,绝缘件13设于第一通孔111的内周面上,绝缘件13的两端分别沿第一通孔111的径向向外延伸并覆盖盖板11的上表面和下表面。

例如在图1中,基座121包括第一基座和与第一基座连接的第二基座。第一基座为圆柱状结构。第二基座位于第一基座下端并伸出第一通孔111。第二基座沿第一通孔111的径向向外延伸覆盖所述绝缘件13的外表面并不超出绝缘件13的边缘。例如第一基座和第二基座采用一体成型方式制成所述基座121。

盖帽122包括第一帽体和与第一帽体连接的第二帽体。第一帽体为圆柱状结构,第一帽体通过第二通孔123与基座121连接。第二帽体位于第一帽体上边并伸出第一通孔111。第二帽体沿第一通孔111的径向向外延伸覆盖所述绝缘件13的外表面并不超过绝缘件13的边缘。例如第一帽体和第二帽体采用一体成型方式制成所述盖帽122。

在又一个实施例中,参照图3和图6所示,绝缘件13设于第一通孔111的内周面上,绝缘件13的上端沿第一通孔111的径向向外延伸并覆盖盖板11的上表面。

例如在图8中,基座121包括第一基座和与第一基座连接的第二基座。其中第一基座为圆柱状结构,第一基座的下端伸出第一通孔111且伸出预设距离,第一基座的下端用于与极耳连接。由于第一基座的下端伸出第一通孔111,且伸出第一通孔111的第一基座下端与极耳连接,因此电芯引出的极耳与盖板11之间存在预设距离,其中两者之间存在的预设距离能够避免极耳与盖板11接触。因此在本例子盖板11的下表面未覆盖绝缘件。

基座121的第二基座位于第一基座上端,第二基座沿第一通孔111的径向延伸并覆盖一部分绝缘件13的外表面并不超出绝缘件13的边缘。

在基座121的第一基座和第二基座上均开设有通孔,其中在第一基座上开设的通孔与在第二基座上开设的通孔连通形成第二通孔123。在本实施例中第二通孔123为阶梯孔。盖帽122盖设在阶梯孔上,其中盖帽122的上表面与第二基座的上表面平齐设置。本实施例中盖帽122为柱状结构。

进一步地,参照图5所示,沿所述第一通孔111的轴向方向,所述绝缘件13还包括绝缘支臂131,所述盖板11沿其厚度方向上形成有容置槽,所述绝缘支臂131嵌设在所述容置槽内。

例如在绝缘件13上设置绝缘支臂131,绝缘支臂131与盖板11连接,提高了绝缘件13与盖板11之间的连接面积,进而可以增强绝缘件13与盖板11的连接强度。在一个实施例中,所述绝缘支臂131的设置方向与所述绝缘件13的延伸方向垂直。

在一个可选的实施例中,参照图1、图5和图8所示,所述基座121包括第一基座1211和与所述第一基座1211连接的第二基座1212。所述第一基座1211与所述盖板11连接,所述第二基座1212贯穿所述第一通孔111。例如第一基座1211的径向尺寸大于第二基座1212的径向尺寸,第一基座1211能够与盖板11的上表面连接,同时第一基座1211与盖板11的上表面之间设置有绝缘件13。本例子提高了基座121与盖板11的连接可靠性。

在一个实施例中,参照图5和图7所示,所述第一基座1211靠近所述第二基座1211一侧形成有第一连接面,所述第二基座1212靠近所述第一基座1211一侧形成有第二连接面,所述第一连接面和所述第二连接面相对设置并连接。

沿所述第一通孔111的径向方向,所述第一连接面的尺寸大于所述第二连接面的尺寸,所述第一连接面设置在极耳31的上方用于与所述极耳31电连接。

具体地,参照图3和图5所示,第一基座1211和第二基座1212采用一体成型方式成型。第一基座1211和第二基座1212上分别开设通孔,第一基座1211上开设的通孔和第二基座1212上开设的通孔连通形成第二通孔123。

第一基座1211呈t型结构,其第一基座1211的下端伸出第一通孔111,第一基座1211的下端并伸出预设距离。

第二基座1212呈梯形结构,其中第二基座1212的上底长度大于第二基座1212的下底长度。

第一基座1211的下端形成的第一连接面,与第二基座1212的上底形成的第二连接面连接。由于沿所述第一通孔111的径向方向,所述第一连接面的尺寸大于所述第二连接面的尺寸,因此第一基座1211和第二基座1212连接之后,沿第一通孔111的径向方向,第一连接面相对于第二连接面形成有延伸面。

在电池盖板1应用到电池中,电池包括壳体2和设置在壳体2内部的电芯3。电芯3引出极耳31,延伸面位于极耳31上方并与极耳31电连接,例如延伸面与极耳31焊接。由于延伸面按压在极耳31上方,限制了极耳31沿电池高度方向的位移,避免了极耳31与盖板11接触,进而防止了电池发生短路现象。

进一步地,参照图5所示,所述绝缘件13设于所述第一通孔111的内周面上,所述绝缘件13上端沿所述第一通孔111的径向向外延伸并覆盖所述盖板11的外表面。

由于基座121的特定的结构设计,基座121的第一基座1211下端形成的第一连接面能够按压在极耳31上,限制了极耳31沿电池高度方向的位移,避免了极耳31与盖板11接触,进而防止了电池发生短路现象。

因此本例子绝缘件13设于第一通孔111的内周面上,绝缘件13包括相对设置的上端和下端,其中只需要绝缘件13的上端沿所述第一通孔111的径向向外延伸并覆盖所述盖板的外表面,以避免基座121与盖板122直接接触造成电池短路。

在一个可选的实施例中,所述盖板11、基座121和所述绝缘件13为一体成型件。

例如盖板11、基座121和绝缘件13采用注塑方式一体成型。盖板11、基座121和绝缘件13为一体结构件。本例子电池盖板1的装配过程简单,便于用户操作。在一个例子中,将电池盖板1应用到电池中,先将盖板11、基座121和绝缘件13构成的一体结构件与电池的壳体2连接。然后通过基座121上形成的第二通孔123注入电解液。最后将盖帽122设于第二通孔123对电池进行密封。

在一个可选的实施例中,所述基座121的材质与所述盖帽122的材质相同。

例如基座121和盖帽122可以均采用铝材质。基座121的材质与盖帽122材质相同,基座121和盖帽122可以作为同一电极将电池电流引出。

例如基座121和盖帽122可以均作为正极将电池电流引出。例如将电池盖板1应用到电池中,将电芯3的正极耳与基座121焊接或者将电芯3的正极耳与盖帽122焊接。

根据本公开一个实施例,提供一种电池。参照图1-图9所示,包括壳体2和第一方面所述的电池盖板1。所述壳体2一侧形成开口,所述电池盖板1覆盖所述开口,所述盖板11与所述壳体2焊接。

例如所述壳体2包括侧壁,侧壁围合在壳体2的周向方向上,侧壁围合呈圆柱筒状或者侧壁围合呈立方体结构。所述壳体2至少一端形成开口,电池盖板1闭合所述开口。

在一个具体的实施例中,所述壳体2包括侧壁和底壁,其中侧壁和底壁一体成型。所述壳体2与底壁相对的一端形成开口,电池盖板1闭合所述开口。

盖板11与壳体2可以采用激光焊接或者电阻焊接连接。

在一个可选的实施例中,所述盖板11的材质与所述壳体2的材质相同。

例如盖板11与壳体2采用钢材料,盖板11与壳体2可以作为电池的同一电极的引出端,基座121和盖帽122可以作为电池的另一电极的引出端。例如电芯3包括正极耳和负极耳,其中正极耳与基座121或盖帽122电连接,负极耳与壳盖板11或者壳体2电连接,确保电池的正常使用。

在一个可选的实施例中,参照图5所示,在所述电池盖板1覆盖所述开口的状态下,所述基座121的至少一部分延伸至所述壳体2内部。

例如基座121包括第一基座1211和第二基座1212,其中第二基座1212延伸至壳体2内部,进一步提高了电池盖板1和壳体2之间的密封性。

根据本公开一个实施例,提供了一种电池的制备方法,所述方法包括以下步骤:

提供壳体2,所述壳体2内设置有电芯3;

提供电池盖板1,将盖板11与所述壳体2焊接并且基座121与所述盖板11通过绝缘件13隔离;

通过所述基座121上的第二通孔123将电解液注入所述壳体2内;

将盖帽122设置于所述第二通孔123内密封所述电池。

具体地,提供壳体2,壳体2的材质可以采用钢材质。壳体2形成有容纳腔,电芯3位于容纳腔内。

将盖板11与壳体2焊接。盖板11沿其厚度方向贯通形成第一通孔111,基座121位于第一通孔111内;并且基座121与盖板11通过绝缘件13隔离。在一个优选的实施例中,盖板11、绝缘件13和基座12采用一体成型方式成型构成一体结构件。将一体结构件盖设在壳体2上。

然后通过基座121上形成的第二通孔123向壳体2内注入电解液。

最后将盖帽122通过第二通孔123与基座121密封连接。

由于盖帽122和基座121可拆卸连接,因此相对于现有技术,本例子电池盖板1不需要单独在盖板11上开设通孔以作为注液孔,提高了电池盖板1的强度。另一方面盖板122和基座121可拆卸连接,便于向壳体2内补充电解液。

再一方面,本例子先将盖板11与壳体2焊接,然后在通过基座121上形成的第二通孔123向壳体2内注入电解液。现有技术中在电池的装配过程中,先向壳体中注入电解液,再将电池盖板与壳体进行焊接。相对于现有技术,本例子改变了电池的装配顺序,避免壳体与盖板的焊接时产生的高温影响先注入的电解液性质。

可选地,在通过所述基座121上的第二通孔123将电解液注入所述壳体2内步骤之前,还包括:

将电芯3的正极耳与所述基座121焊接,将电芯3的负极耳与所述盖板11或者所述壳体2焊接。

具体地,电芯3包括正极耳和负极耳。基座121作为正极的引出端,盖板11或者壳体2作为负极的引出端。可以将电芯3的正极耳与所述基座121焊接,将电芯3的负极耳与所述盖板11或者所述壳体2焊接,然后在通过所述基座121上的第二通孔123将电解液注入所述壳体2内。

可选地,在通过所述基座121上的第二通孔123将电解液注入所述壳体2内步骤之前,还包括:

将电芯3的负极耳与所述盖板11或者所述壳体2焊接;

在将盖帽122设置于所述第二通孔123内密封所述电池步骤之后,还包括:

将电芯3的正极耳与所述盖帽122焊接。

具体地,基座121和盖帽122作为电池的同一极引出电流。本例子将盖帽122与电芯3的正极耳焊接。

在本例子中,电芯3包括正极耳和负极耳。盖帽122作为正极的引出端,盖板11或者壳体2作为负极的引出端。

在通过所述基座121上的第二通孔123将电解液注入所述壳体2内步骤之前,将电芯3的负极耳与所述盖板11或者所述壳体2焊接。

在将盖帽122设置于所述第二通孔123内密封所述电池步骤之后,通过设于壳体2外部的激光器将电芯3的正极耳与所述盖帽122焊接。

虽然已经通过例子对本公开的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本公开的范围。本领域的技术人员应该理解,可在不脱离本公开的范围和精神的情况下,对以上实施例进行修改。本公开的范围由所附权利要求来限定。

- 还没有人留言评论。精彩留言会获得点赞!