一种锂-硫电池隔膜的制备方法与流程

一种锂

‑

硫电池隔膜的制备方法

技术领域

1.本发明属于锂

‑

硫电池技术领域,具体涉及一种锂

‑

硫电池隔膜的制备方法。

背景技术:

2.随着化石燃料的日益枯竭及其燃烧所带来的日益严重的环境问题,迫切需要寻找新型能源,同时手机、笔记本电脑、数码相机等便携式设备和电动汽车的快速发展,可多次充放电的二次电池得到了广泛应用。其中,锂离子二次电池是目前世界上公认的新一代化学电源,已成功商品化并在便携式设备领域中飞速发展。但在电动汽车、航空航天和国防装备等领域,目前商品化锂离子二次电池受限于能量密度,已远不能满足技术发展的需求。

3.其中以金属锂为负极,单质硫为正极材料的锂

‑

硫二次电池,其材料理论比容量达到1672mah

·

g

‑1,电池理论比能量达到2600wh/kg,目前锂

‑

硫电池的实际能量密度已达到390wh/kg,远高于其他lifeo4、limn2o4等商业化的电极材料。隔膜是锂

‑

硫电池中的一个重要组成部分,用于分离正极和负极,以避免电池内部短路,同时有助于自由锂离子在两电极之间传输。锂

‑

硫电池隔膜通常为聚丙烯/聚乙烯(pp/pe)等非极性薄膜。但是锂

‑

硫电池在放电过程中,单质硫被还原为s

‑2的过程中会有多个中间态生成,其中li2s

n

(4≤n≤8)易溶于有机电解液,通过隔膜从硫正极穿梭到锂负极,在锂负极上形成绝缘层,降低锂负极与隔膜的接触,使锂离子的传输通道受阻,造成锂

‑

硫电池循环性差、库仑效率低、自放电率高等问题,延缓了其实用化的步伐。

技术实现要素:

4.针对以上现有技术中存在li2s

n

(4≤n≤8)易溶于有机电解液,通过隔膜从硫正极穿梭到锂负极,在锂负极上形成绝缘层,降低锂负极与隔膜的接触,使锂离子的传输通道受阻,造成锂

‑

硫电池循环性差、自放电率高等问题,本发明的目的是提供一种锂

‑

硫电池隔膜的制备方法,所述制备方法包括以下步骤:

5.s1:将硫粉和锡粉加入到1,4

‑

丁二胺中,超声溶解,然后移至聚四氟乙烯反应釜中然后放置在烘箱中,在150~180℃加热反应6~8天,冷却后,过滤,得到浅黄色棒状的晶体。

6.s2:将步骤s1中的晶体进行碾压,碾压成粉末状后分散在n

‑

甲基吡咯烷酮中,然后加入聚偏氟乙烯,加热至45~55℃继续搅拌2~4h后移至静电纺丝注射泵中,进行静电纺丝,在接收辊上得到厚度为4~6mm的纤维膜。

7.s3:将九水合硝酸铁加入到n,n

‑

二甲基甲酰胺中,超声使其充分溶解,然后将步骤s2中的纤维膜平铺在该溶液中,在10~20℃条件下振荡0.5~1h,然后取出该纤维膜,在40~50℃条件下辊压得到厚度为1~2mm的隔膜。

8.作为优选方案,上述步骤s1中所述的硫粉、锡粉和1,4

‑

丁二胺的质量体积比为(0.83~0.96)g:(1.06~1.19)g:(20~35)ml。

9.作为优选方案,上述所述步骤s1中的晶体粉末、聚偏氟乙烯和n

‑

甲基吡咯烷酮的质量体积比为(1~2)g:(3.4~4.8)g:(30~50)ml。

10.作为优选方案,上述所述静电纺丝中注射速率为0.4~0.48ml/h,注射电压为18~22kv,注射距离为10~15cm。

11.作为优选方案,上述所述的九水合硝酸铁和n,n

‑

二甲基甲酰胺的质量体积比为(0.72~0.96)g:(15~30)ml。

12.与现有技术相比,本发明具有如下有益效果:

13.1、本发明中,通过将硫粉和锡粉加入到1,4

‑

丁二胺中,超声溶解,然后移至聚四氟乙烯反应釜中然后放置在烘箱中,在高温下加热反应得到浅黄色棒状的晶体,进行碾压成粉末状后分散在n

‑

甲基吡咯烷酮中,然后加入聚偏氟乙烯,加热搅拌后移至静电纺丝注射泵中,进行静电纺丝,在接收辊上得到厚度为4~6mm的纤维膜;将九水合硝酸铁加入到n,n

‑

二甲基甲酰胺中,超声使其充分溶解,然后将步骤s2中的纤维膜平铺在该溶液中,振荡一定时间后取出该纤维膜,在下辊压得到厚度为1~2mm的隔膜,改隔膜材料通过测试起到导电率在59.3s/cm以上,0.2c电流密度下首次放电比容量均在1067.9mah/g以上,循环200次后放电比容量均在939.5mah/g以上,具有优异的放电比容量和循环稳定性。

14.2、本发明中,首先使用金属硫化物进行掺杂得到聚偏氟乙烯纤维膜,该金属硫属化物为阴离子框架多孔结构,在用硝酸铁溶液浸泡过程中,能够和金属阳离子fe

3+

产生亲和作用,铁元素在隔膜中起到对li2s

n

(4≤n≤8)化学锚定作用,限制li2s

n

的穿梭效应,进而起到良好的循环稳定性,同时该金属硫属化合物具有二维层结构,有利于电子的穿梭,降低了锂

‑

硫电池的内部的电荷转移电阻,进而还能够提高其放电比容量。

附图说明

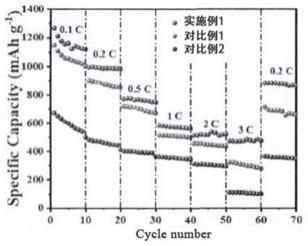

15.图1为本发明实施例1制备的隔膜和对比例1~2隔膜材料倍率性能对比图。

具体实施方式

16.下面对本发明实施例作具体详细的说明,本实施例在本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

17.实施例1

18.一种锂

‑

硫电池隔膜的制备方法,具体包括以下步骤:

19.s1:将硫粉和锡粉加入到1,4

‑

丁二胺中,超声溶解,然后移至聚四氟乙烯反应釜中然后放置在烘箱中,在150℃加热反应6天,冷却后,过滤,得到浅黄色棒状的晶体;其中硫粉、锡粉和1,4

‑

丁二胺的质量体积比为0.83g:1.06g:20ml。

20.s2:将步骤s1中的晶体进行碾压,碾压成粉末状后分散在n

‑

甲基吡咯烷酮中,然后加入聚偏氟乙烯,加热至45℃继续搅拌2h后移至静电纺丝注射泵中,进行静电纺丝,在接收辊上得到厚度为4mm的纤维膜;其中步骤s1中的晶体粉末、聚偏氟乙烯和n

‑

甲基吡咯烷酮的质量体积比为1g:3.4g:30ml;静电纺丝注射速率为0.4ml/h,注射电压为18kv,注射距离为10cm。

21.s3:将九水合硝酸铁加入到n,n

‑

二甲基甲酰胺中,超声使其充分溶解,然后将步骤s2中的纤维膜平铺在该溶液中,在10℃条件下振荡0.5h,然后取出该纤维膜,在40℃条件下

辊压得到厚度为1mm的隔膜;其中九水合硝酸铁和n,n

‑

二甲基甲酰胺的质量体积比为0.72g:15ml。

22.实施例2

23.一种锂

‑

硫电池隔膜的制备方法,具体包括以下步骤:

24.s1:将硫粉和锡粉加入到1,4

‑

丁二胺中,超声溶解,然后移至聚四氟乙烯反应釜中然后放置在烘箱中,在180℃加热反应8天,冷却后,过滤,得到浅黄色棒状的晶体;其中硫粉、锡粉和1,4

‑

丁二胺的质量体积比为0.96g:1.19g:35ml。

25.s2:将步骤s1中的晶体进行碾压,碾压成粉末状后分散在n

‑

甲基吡咯烷酮中,然后加入聚偏氟乙烯,加热至55℃继续搅拌4h后移至静电纺丝注射泵中,进行静电纺丝,在接收辊上得到厚度为6mm的纤维膜;其中步骤s1中的晶体粉末、聚偏氟乙烯和n

‑

甲基吡咯烷酮的质量体积比为2g:4.8g:50ml;静电纺丝注射速率为0.48ml/h,注射电压为22kv,注射距离为15cm。

26.s3:将九水合硝酸铁加入到n,n

‑

二甲基甲酰胺中,超声使其充分溶解,然后将步骤s2中的纤维膜平铺在该溶液中,在20℃条件下振荡1h,然后取出该纤维膜,在50℃条件下辊压得到厚度为2mm的隔膜;其中九水合硝酸铁和n,n

‑

二甲基甲酰胺的质量体积比为0.96g:30ml。

27.实施例3

28.一种锂

‑

硫电池隔膜的制备方法,具体包括以下步骤:

29.s1:将硫粉和锡粉加入到1,4

‑

丁二胺中,超声溶解,然后移至聚四氟乙烯反应釜中然后放置在烘箱中,在160℃加热反应7天,冷却后,过滤,得到浅黄色棒状的晶体;其中硫粉、锡粉和1,4

‑

丁二胺的质量体积比为0.88g:1.12g:25ml。

30.s2:将步骤s1中的晶体进行碾压,碾压成粉末状后分散在n

‑

甲基吡咯烷酮中,然后加入聚偏氟乙烯,加热至50℃继续搅拌3h后移至静电纺丝注射泵中,进行静电纺丝,在接收辊上得到厚度为5mm的纤维膜;其中步骤s1中的晶体粉末、聚偏氟乙烯和n

‑

甲基吡咯烷酮的质量体积比为1.4g:3.9g:40ml;静电纺丝注射速率为0.44ml/h,注射电压为20kv,注射距离为12cm。

31.s3:将九水合硝酸铁加入到n,n

‑

二甲基甲酰胺中,超声使其充分溶解,然后将步骤s2中的纤维膜平铺在该溶液中,在15℃条件下振荡0.5h,然后取出该纤维膜,在45℃条件下辊压得到厚度为1.5mm的隔膜;其中九水合硝酸铁和n,n

‑

二甲基甲酰胺的质量体积比为0.78g:20ml。

32.实施例4

33.一种锂

‑

硫电池隔膜的制备方法,具体包括以下步骤:

34.s1:将硫粉和锡粉加入到1,4

‑

丁二胺中,超声溶解,然后移至聚四氟乙烯反应釜中然后放置在烘箱中,在170℃加热反应8天,冷却后,过滤,得到浅黄色棒状的晶体;其中硫粉、锡粉和1,4

‑

丁二胺的质量体积比为0.92g:1.17g:30ml。

35.s2:将步骤s1中的晶体进行碾压,碾压成粉末状后分散在n

‑

甲基吡咯烷酮中,然后加入聚偏氟乙烯,加热至55℃继续搅拌3h后移至静电纺丝注射泵中,进行静电纺丝,在接收辊上得到厚度为6mm的纤维膜;其中步骤s1中的晶体粉末、聚偏氟乙烯和n

‑

甲基吡咯烷酮的质量体积比为1.8g:4.6g:45ml;静电纺丝注射速率为0.46ml/h,注射电压为21kv,注射距离

为14cm。

36.s3:将九水合硝酸铁加入到n,n

‑

二甲基甲酰胺中,超声使其充分溶解,然后将步骤s2中的纤维膜平铺在该溶液中,在18℃条件下振荡1h,然后取出该纤维膜,在50℃条件下辊压得到厚度为1.8mm的隔膜;其中九水合硝酸铁和n,n

‑

二甲基甲酰胺的质量体积比为0.93g:25ml。

37.对比例1

38.根据专利文献中cn 107834008 b中实施例1所描述的方法进行制备得到。

39.对比例2

40.市场销售celgard 2400隔膜。

41.实验例

42.性能测试——对实施例1~4制备的隔膜材料进行以下性能测试,通过rts

‑

8电阻率测量系统对实施例1~4中的隔膜材料进行电导率测试,其测试结果如表1所示,

43.组装锂

‑

硫电池在手套箱中,其中以硫为正极材料,以锂片做负极材料,电解液为锂盐和1,3

‑

二氧戊烷/乙二醇二甲醚的混合溶液,锂盐为1m的litfsi,混合液中患有1wt.%的硝酸锂作为添加剂,制得cr2025型电池,进行电化学测试,测试结果如表1所示;对实施例1制备的隔膜和对比例1~2中的隔膜分别进行倍率性能测试,其测试结果如附图1所示,

44.表1.测试结果:

[0045][0046]

从表1中可以看出,本发明实施例1~4制备的隔膜材料的电导率均在59.3s/cm以上,相比较对比例1~2中的隔膜具有良好的导电性能;在0.2c电流密度下首次放电比容量均在1067.9mah/g以上,即使在循环200次之后,其放电比容量依然达到939.5mah/g以上,同时从附图1中可以得知,本发明隔膜材料相比较对比例1~2中的隔膜材料,具备良好的循环稳定性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1