一种钕铁硼磁片加工工艺的制作方法

1.本发明涉及钕铁硼磁体生产技术领域,具体涉及一种钕铁硼磁片加工工艺。

背景技术:

2.钕铁硼磁体作为第三代稀土永磁材料,具有其他永磁材料无法比拟的优异的磁性能和高的性价比。因此,自发现以来,其得到了广泛的研究和迅猛的发展,已在计算机、通讯电子、汽车、航空等高技术领域得到广泛应用。随着钕铁硼磁体性能的不断提高,其应用范围也在不断扩大。

3.钕铁硼磁体也称为钕磁体(neodymiummagnet),其化学式为nd2fe14b,是一种人造的永久磁体,也是目前为止具有最强磁力的永久磁体,其最大磁能积(bhmax)高过铁氧体10倍以上,在裸磁的状态下,其磁力可达到3500高斯左右。钕铁硼磁体的优点是性价比高,体积小、重量轻、良好的机械特性和磁性强等特点,如此高能量密度的优点使钕铁硼永磁材料在现代工业和电子技术中获得了广泛的应用,在磁学界被誉为磁王,

4.钕铁硼磁片加工工艺通常包括真空感应速凝炉熔炼,得到甩带合金薄片;将甩带合金薄片氢化破碎,然后在气流磨中制成微粉;将得到的微粉进行混粉;将混好的微粉压型成毛坯;切割并通过等静压后放入真空烧结炉进行烧结,得到所述磁体。可以通过调整钕铁硼的配方和烧结的改进,增大剩磁br和内禀矫顽力hcj,在进入切割时通过人工一片一片添加,劳动强度大,生产效率低,且人工很难保证长时间连续送料,也有部分送料机构,通过气缸推动送料,但气缸在推送到最后一片磁片时,需要回复至初始位置,再进行磁片的添加,这样会导致磁片送料间断,影响磁片在后续加工的连续性,烧结过程中通过真空烧结炉中进行烧结升温是一次性升温回火烧结,这样的后果会使得钕铁硼加热过快,导致磁化不均匀。

技术实现要素:

5.本发明所要解决的技术问题是:提供一种可以连续地对磁片体进行加工,并且分段烧结磁化更加均匀的钕铁硼磁片加工工艺。

6.本发明解决上述问题所采用的技术方案为:一种钕铁硼磁片加工工艺,包括以下步骤,

7.a、研磨:钕铁硼粉末放入气流研磨制粉机内,研磨150~200分钟,形成粉末状,使其粉末物颗粒粒径2~5um;

8.a、压型:将搅拌研磨好的钕铁硼粉末放模具里压制成矩形的磁片体;

9.b、送料:将多个磁片体并行排布,通过连续送料机构推送至切割机处;

10.c、切割:将磁片体置入切割机内,将磁片体通过切割为毛坯;

11.d、烧结:将毛坯放入真空烧结炉中1050

‑

1090℃真空下烧结3

‑

7h,再经过850

‑

900℃一级回火1

‑

3h和480

‑

550℃二级回火4

‑

6h,制得最终磁体;

12.步骤b具体包括:

13.b1、将多个磁片体并行排布后与靠板相抵并置于挡板与推料板之间;

14.b2、开启推料气缸,推料气缸将磁片体推动与挡板相抵以连续地送入送料位;

15.b3、开启送料气缸,送料推板将位于送料位上的磁片体连续地送出;

16.b4、推料板推动磁片体朝向挡板并移动至开口处时,关闭推料气缸,推料板回复至初始位置,同时开启连续推送组件,第二辅助气缸的推杆向上推动并将连续送料板从开口向上伸出,第一辅助气缸的推杆移动并继续带动剩余的磁片体朝向挡板移动;

17.b5、将下一组磁片体并行排布后与靠板相抵并至于连续送料板与推料板之间;

18.b6、开启推料气缸,推料气缸将磁片体推动与连续送料板相抵;

19.b7、关闭连续推送组件,第二辅助气缸的推杆回复初始位置,连续送料板从开口向下移出,接着第一辅助气缸的推杆回复初始位置,从而将连续送料板移动至初始位置;

20.b8、等待推料板推动磁片体移动至开口处,关闭推料气缸并添加下一组磁片体,从实现磁片体的连续送出。

21.与现有技术相比,本发明的优点在于:

22.(1)本发明中通过烧结方法可以使得钕铁硼磁体磁化更加均匀;

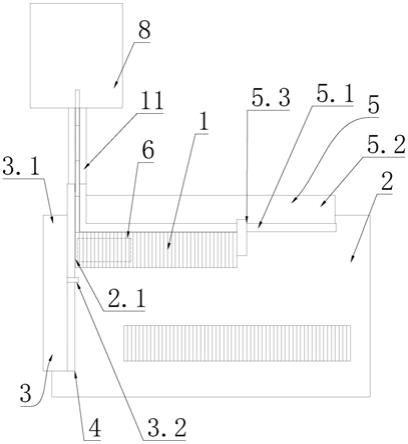

23.(2)采用二次回火,使得本发明钕铁硼磁体有更高的剩磁和内禀矫顽力;

24.(3),在送料时,先将磁片体并列排布在送料台面上,并推动至位于初始位置的推料组件上,推料组件将磁片连续推动至送料位,送料位一端的送料组件将位于送料位的磁片体推出,在推料组件将最后一片磁片体推动至开口处时,连续送料板从开口处向上伸出,并与最后一片磁片体相抵,推料组件回复至初始位置加料,连续推料板继续将剩余的磁片体朝向送料位推动,且添加下一组磁片体后的推料组件将下一组的磁片体推动至与连续送料板相抵,连续送料板下降并回复初始位置,通过设置连续推送组件,使得推动组件回复初始位置,以及进行下一组磁片体的的添加过程中都不会影响到送料位的磁片体的连续推出。

25.优选的,所述连续送料机构包括用于供多个磁片体放置的送料台面,所述送料位设在送料台面上,所述送料位的一端设有送料组件,所述送料组件将位于送料位的磁片体推出,

26.所述挡板设在送料位的一侧,所述送料位的另一侧设有推料组件,所述推料组件将并行排布的多个磁片体朝向挡板推动并在挡板的限位下将磁片体依序推动至送料位,所述开口设置在送料位的底部,所述连续推送组件设在开口下方,所述连续推送组件包括连续送料板,所述推料组件推动至开口处时所述推料组件回复至初始位置直至下一组磁片体推入,同时所述连续送料板穿过开口与磁片体相抵并将磁片体继续推动至送料位)。

27.优选的,所述送料组件包括送料气缸,送料推板,所述送料气缸推动所述送料推板沿挡板设置方向将位于送料位的磁片体推出送料。

28.优选的,所述推料组件包括靠板、推料气缸、推料板,所述靠板与挡板垂直且推料板的末端位于送料位处,所述推料气缸推动所述推料板沿靠板设置方向将磁片体推动至与挡板相抵以进入送料位。

29.优选的,所述连续推送组件还包括第一辅助气缸、安装座,第二辅助气缸,所述第一辅助气缸的轴线与靠板的设置方向一致,所述连续送料板设置在第一辅助气缸的推杆上,所述第一辅助气缸安装在安装座上,所述安装座设置在第二辅助气缸的推杆上,所述第

二辅助气缸竖向固定在送料台面下部。

30.优选的,所述开口的长度小于磁片体的长度。

附图说明

31.图1为本发明推料气缸推动磁片体推动至送料位且送料推板将磁片体连续送出结构俯视示意图。

32.图2为图2的主视结构示意图。

33.图3为推料板回复至初始位置并开启连续推送组件后结构俯视示意图。

34.图4为图3的主视结构示意图。

35.图5为将下一组磁片体置入推料板与连续送料板之间的结构俯视示意图。

36.图6为推料板将下一组磁片体推动至与连续送料板相抵的结构俯视示意图。

37.图中所示:1、磁片体;2、送料台面;2.1、送料位;3、送料组件;3.1、送料气缸;3.2、送料推板;4、挡板;5、推料组件;5.1、靠板;5.2、推料气缸;5.3、推料板;6、开口;7、连续推送组件;7.1、连续送料板;7.2、第一辅助气缸;7.3、安装座;7.4、第二辅助气缸;8、切割机。

具体实施方式

38.下面结合附图对本发明的实施例作进一步描述。

39.如图1~6所示,

40.一种钕铁硼磁片加工工艺,包括以下步骤,钕铁硼粉末按照以下重量百分比的组成:

41.a、研磨:钕铁硼粉末放入气流研磨制粉机内,研磨150~200分钟,形成粉末状,使其粉末物颗粒粒径2~5um;

42.a、压型:将搅拌研磨好的钕铁硼粉末放模具里压制成矩形的磁片体;

43.b、送料:将多个磁片体并行排布,通过连续送料机构推送至切割机处;

44.c、切割:将磁片体置入切割机内,将磁片体通过切割为毛坯;

45.d、烧结:将毛坯放入真空烧结炉中1050

‑

1090℃真空下烧结3

‑

7h,再经过850

‑

900℃一级回火1

‑

3h和480

‑

550℃二级回火4

‑

6h,制得最终磁体。

46.送料架11的一端设有连续送料机构,包括用于供多个磁片体1放置的送料台面2,送料台面2上设有送料位2.1,送料位2.1的一端设有送料组件3,送料组件3将位于送料位2.1 的磁片体1推出,送料位2.1的一侧设有挡板4,送料位2.1的另一侧设有推料组件5,推料组件5将并行排布的多个磁片体1朝向挡板4推动并在挡板4的限位下将磁片体1依序推动至送料位2.1,送料位2.1底部设有开口6,开口6下方设有连续推送组件7,连续推送组件7 包括连续送料板7.1,推料组件5推动至开口6处时推料组件5回复至初始位置直至下一组磁片体1推入,同时连续送料板7.1穿过开口6与磁片体1相抵并将磁片体1继续推动至送料位2.1。

47.切割机对磁片体1的切割过程属于现有技术,此处不再赘述。

48.其中,送料组件3包括送料气缸3.1,送料推板3.2,送料气缸3.1推动送料推板3.2沿挡板4设置方向将位于送料位2.1的磁片体1推出送料,送料推板3.2设置在送料气缸3.1的推杆上,送料气缸3.1通过一个推出行程将位于送料位2.1的磁片体1推出。

49.其中,送料气缸3.1为无杆气缸,送料推板3.2设置在无杆气缸的滑块上。

50.其中,推料组件5包括靠板5.1、推料气缸5.2、推料板5.3,靠板5.1与挡板4垂直且推料板5.3的末端位于送料位2.1处,推料气缸5.2推动推料板5.3沿靠板5.1设置方向将磁片体1推动至与挡板4相抵以进入送料位2.1,推料板5.3设置在推料气缸5.2的推杆上,推料气缸5.2通过退料板将一组磁片体1一直推动至与挡板4相抵,靠板5.1用于供磁片体1抵靠以整齐排布。

51.其中,推料气缸5.2为无杆气缸,推料板5.3设置在无杆气缸的滑块上。

52.其中,连续推送组件7还包括第一辅助气缸7.2、安装座7.3,第二辅助气缸7.4,第一辅助气缸7.2的轴线与靠板5.1的设置方向一致,连续送料板7.1设置在第一辅助气缸7.2的推杆上,第一辅助气缸7.2安装在安装座7.3上,安装座7.3设置在第二辅助气缸7.4的推杆上,第二辅助气缸7.4竖向固定在送料台面2下部第二辅助气缸7.4推动安装座7.3竖向上升或下降,以将连续送料板7.1从开口6伸出送料台面2或者从开口6处下降,安装座7.3上的第一辅助气缸7.2将连续送料板7.1将磁片体1推动至与挡板4相抵以将磁片体1连续地推动至送料位2.1。

53.其中,第二辅助气缸7.4为标准气缸,第一辅助气缸7.2可以为标准气缸,也可以为无杆气缸。

54.开口6的长度小于磁片体1的长度,且开口6的中线与磁片体1的中线对齐,开口6可以供连续送料板7.1伸出开口6,并且不会让磁片体1从开口6处掉落。

55.一种根据上述的磁片自动双面磨削机的送料方法,包括以下步骤:

56.开启磨削轮9,

57.将多个磁片体1并行排布后与靠板5.1相抵并置于挡板4与推料板5.3之间,

58.接着,如图1~2所示,开启推料气缸5.2,推料气缸5.2将磁片体1推动与挡板4相抵以连续地送入送料位2.1,

59.开启送料气缸3.1,送料推板3.2将位于送料位2.1上的磁片体1连续地送出,

60.接着,如图3~4所示,推料板5.3推动磁片体1朝向挡板4并移动至开口6处时,关闭推料气缸5.2,推料板5.3回复至初始位置,同时开启连续推送组件7,第二辅助气缸7.4的推杆向上推动并将连续送料板7.1从开口6向上伸出,第一辅助气缸7.2的推杆移动并继续带动剩余的磁片体1朝向挡板4移动,

61.接着,如图5所示,将下一组磁片体1并行排布后与靠板5.1相抵并至于连续送料板7.1 与推料板5.3之间,

62.接着,如图6所示,开启推料气缸5.2,推料气缸5.2将磁片体1推动与连续送料板7.1 相抵,

63.接着,关闭连续推送组件7,第二辅助气缸7.4的推杆回复初始位置,连续送料板7.1从开口6向下移出,接着第一辅助气缸7.2的推杆回复初始位置,从而将连续送料板7.1移动至初始位置,

64.再等待推料板5.3推动磁片体1移动至开口6处,关闭推料气缸5.2并添加下一组磁片体 1,从实现磁片体1的连续送出。

65.以上仅就本发明的最佳实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅局限于以上实施例,其具体结构允许有变化。凡在本发明独立权利要求的保护范

围内所作的各种变化均在本发明保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1