一种燃料电池快速活化方法与流程

1.本发明涉及燃料电池技术领域,特别涉及一种燃料电池快速活化方法。

背景技术:

2.燃料电池是一种将燃料与氧化剂中的化学能通过电极上的电催化反应直接转化为电能的发电装置。聚合物电解质膜燃料电池(polymer electrolyte membrane fuel cell,pemfc)通常具有高功率密度和能量效率,短的启动时间和对负载变化的迅速响应。pemfc主要由双极板、膜电极和固定端板组成,而电堆输出功率极大取决于膜电极的输出性能。制备的新膜电极一般性能较差,主要的原因:

①

传输通道(阳极燃料传输到催化层、阳极产生的质子传输到阴极、阳极产生的电子传输到阴极)的受阻;

②

质子膜较干,影响质子传输;

③

膜电极制造过程中引入的杂质;

④

催化层的氧化等是造成新膜电极性能低的主要原因。因此组装的新膜电极的燃料电池电堆需要进行活化,使电堆性能达到最大。膜电极的活化进行如下:

①

电解质膜和电极中包括的电解质充分水合,优化电子、离子、气液的传输通道;

②

除去使催化剂中毒的材料;

③

除去包覆在催化剂表面的氧化层。一般传统常用的电堆活化工艺时间较长,一般12

‑

48h,并且需要消耗大量氢气导致成本较高。

3.中国专利cn110911714a公开了一种质子交换膜燃料电池电堆的活化方法:步骤为:

①

检查质子交换膜燃料电池堆的气密性;

②

在质子交换膜燃料电池堆阳极通入氢气,阴极通入空气,在恒压模式下,逐步降低质子交换膜燃料电池堆电压,并保持5~10 min;

③

对质子交换膜燃料电池堆进行降温;

④

重复步骤二、步骤三3~5次后阳极停止进气;

⑤

在质子交换膜燃料电池堆阳极通入热水,至质子交换膜燃料电池堆性能稳定。然而,所述活化方法在活化过程中通过降低电堆温度降低电堆电压,然而数百节的电堆温度降低缓慢,对测试台散热要求较高,温度一旦出现过低时,局部容易冷凝导致水淹,容易出现某单节或几节电压过低甚至反极,由于温度响应较慢从而无法快速升高温度,导致电堆不可逆损伤。

4.为了提高批量化电堆的生产需求和成本降低,并且得到具有良好的电化学性能输出的燃料电池电堆,因此迫切需要开发活化时间短、工艺简单、条件温和、氢气消耗量低的电堆活化方法

技术实现要素:

5.本发明的目的在于克服批量化生产的电堆需求以及降低用氢成本而提供一种燃料电池电堆高效活化方法。

6.为实现上述目的,本发明提供如下技术方案:本申请公开了一种燃料电池快速活化方法,包括如下步骤:s1、电堆气密性测试:检测燃料电池电堆气密性是否满足气密性指标;若是,进入下一步;若否,进行电堆返修;s2、氮气吹扫:向待活化的电堆的阳极和阴极通入氮气进行电堆吹扫;s3、通入反应气体:通气吹扫完成后,切换反应气源,阳极通入加湿的燃料,阴极通

入加湿的氧化剂,使电堆处于开路状态,直到平均单节开路电压到达0.95~1.0v,维持1~5min;s4、预活化:开启负载,选择恒流加载模式,逐渐提升电流,同时逐步提升阳极和阴极的入口压力,直到激活电压为v1,所述v1为0.6~0.7v,阴极入口压力80~120kpa,阳极维持高于阴极10~20kpa的入口压力,恒定运行电流运行20~60min,完成对燃料电池电堆进行预活化;s5、降压

‑

升压循环活化:维持阳极燃料和阴极氧化剂的流量输入,逐渐降低阴极入口压力到10~80kpa,降低压力步长2~10kpa,间隔5~20秒,阳极维持高于阴极10~20kpa的入口压力,电堆平均单片电压逐渐降低到v2,所述v2为0.2~0.5v,当最低单片电压低于v3时,所述v3为0.1~0.2v,迅速提高阴极和阳极的入口压力使最低单节电压高于v3,然后逐步升高压力到80~120kpa,升压步长2~10kpa,间隔5~20秒;s6、完成活化:通过循环步骤s5降低

‑

升高阳极和阳极反应气体的入口压力,使得电堆平均单片电压在v1~v2之间循环若干次,直到平均单片电压v1不在提升或提升数值不大于误差值,即完成活化。

7.作为优选,所述步骤s3中阳极通入加湿的燃料为氢气,阴极通入加湿的氧化剂为空气或氧气。

8.作为优选,所述步骤s6中的误差值为3mv,作为优选,所述步骤s2中电堆吹扫的时间为1~5min。

9.本发明的有益效果:1、本发明首先通过氮气吹扫阴阳极管路,充分排出管路中的气体,避免阳极出现氢空界面导致不可逆损伤;然后通入加湿的燃料和氧化剂,维持较高的开路电压,可除去阴极催化层表面在膜电极制备过程中引入的杂质;通过恒流加载,在高电流下运行,可使反应生成的水快速增湿膜电极;通过在高电流下降压

‑

升压循环,实现电堆平均单节电压在高低电位间的循环,从而还原阴极催化层表面的氧化层同时快速形成稳定的电子、离子、气体和液体的传输通道,实现燃料电池电堆的快速活化。

10.2、本发明中,设定了维持开路电压时间为1~5min,若维持开路电压时间过长,会导致阳极渗透到阴极的氢气量增大,导致膜电极中质子膜的不可逆衰减,若开路时间过短,无法起到除去阴极催化层表面在膜电极制备过程中引入的杂质。

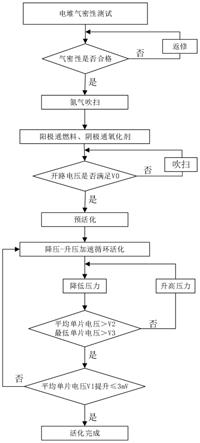

11.本发明的特征及优点将通过实施例结合附图进行详细说明。

附图说明

12.图1是本发明一种燃料电池快速活化方法的工艺流程示意图;图2是燃料电池电堆的活化前、常规活化和快速活化的i

‑

v曲线对比图;

具体实施方式

13.为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图及实施例,对本发明进行进一步详细说明。但是应该理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

14.实施例一:参阅图1,本发明实施例提供一种燃料电池快速活化方法,包括如下步骤:s1、电堆气密性测试:检测燃料电池电堆气密性是否满足气密性指标;若是,进入下一步;若否,进行电堆返修;s2、氮气吹扫:向待活化的电堆的阳极和阴极通入氮气进行电堆吹扫;电堆吹扫的时间为1min;s3、通入反应气体:通气吹扫完成后,切换反应气源,阳极通入加湿的氢气,阴极通入加湿的氧气,使电堆处于开路状态,直到平均单节开路电压到达0.95v,维持5min;s4、预活化:开启负载,选择恒流加载模式,逐渐提升电流,同时逐步提升阳极和阴极的入口压力,直到激活电压为v1,所述v1为0.6v,阴极入口压力80kpa,阳极维持高于阴极10kpa的入口压力,恒定运行电流运行20min,完成对燃料电池电堆进行预活化;s5:降压

‑

升压循环活化:维持阳极燃料和阴极氧化剂的流量输入,逐渐降低阴极入口压力到10kpa,降低压力步长2kpa,间隔5秒,阳极维持高于阴极10kpa的入口压力,电堆平均单片电压逐渐降低到v2,所述v2为0.2v,当最低单片电压低于v3时,所述v3为0.1v,迅速提高阴极和阳极的入口压力使最低单节电压高于v3,然后逐步升高压力到80kpa,升压步长2kpa,间隔5秒;s6:完成活化:通过循环步骤s5降低

‑

升高阳极和阳极反应气体的入口压力,使得电堆平均单片电压在v1~v2之间循环若干次,直到平均单片电压v1不在提升或提升数值不大于3mv,即完成活化。

15.实施例二:s1、电堆气密性测试:检测燃料电池电堆气密性是否满足气密性指标;若是,进入下一步;若否,进行电堆返修;s2、氮气吹扫:向待活化的电堆的阳极和阴极通入氮气进行电堆吹扫;电堆吹扫的时间为2min;s3、通入反应气体:通气吹扫完成后,切换反应气源,阳极通入加湿的氢气,阴极通入加湿的氧气,使电堆处于开路状态,直到平均单节开路电压到达0.96v,维持4min;s4、预活化:开启负载,选择恒流加载模式,逐渐提升电流,同时逐步提升阳极和阴极的入口压力,直到激活电压为v1,所述v1为0.62v,阴极入口压力90kpa,阳极维持高于阴极12kpa的入口压力,恒定运行电流运行30min,完成对燃料电池电堆进行预活化;s5:降压

‑

升压循环活化:维持阳极燃料和阴极氧化剂的流量输入,逐渐降低阴极入口压力到20kpa,降低压力步长4kpa,间隔10秒,阳极维持高于阴极12kpa的入口压力,电堆平均单片电压逐渐降低到v2,所述v2为0.3v,当最低单片电压低于v3时,所述v3为0.12v,迅速提高阴极和阳极的入口压力使最低单节电压高于v3,然后逐步升高压力到90kpa,升压步长4kpa,间隔10秒;s6:完成活化:通过循环步骤s5降低

‑

升高阳极和阳极反应气体的入口压力,使得电堆平均单片电压在v1~v2之间循环若干次,直到平均单片电压v1不在提升或提升数值不大于3mv,即完成活化。

16.实施例三:s1、电堆气密性测试:检测燃料电池电堆气密性是否满足气密性指标;若是,进入

下一步;若否,进行电堆返修;s2、氮气吹扫:向待活化的电堆的阳极和阴极通入氮气进行电堆吹扫;电堆吹扫的时间为3min;s3、通入反应气体:通气吹扫完成后,切换反应气源,阳极通入加湿的氢气,阴极通入加湿的氧气,使电堆处于开路状态,直到平均单节开路电压到达0.97v,维持3min;s4、预活化:开启负载,选择恒流加载模式,逐渐提升电流,同时逐步提升阳极和阴极的入口压力,直到激活电压为v1,所述v1为0.65v,阴极入口压力100kpa,阳极维持高于阴极15kpa的入口压力,恒定运行电流运行40min,完成对燃料电池电堆进行预活化;s5:降压

‑

升压循环活化:维持阳极燃料和阴极氧化剂的流量输入,逐渐降低阴极入口压力到40kpa,降低压力步长6kpa,间隔12秒,阳极维持高于阴极15kpa的入口压力,电堆平均单片电压逐渐降低到v2,所述v2为0.4v,当最低单片电压低于v3时,所述v3为0.15v,迅速提高阴极和阳极的入口压力使最低单节电压高于v3,然后逐步升高压力到100kpa,升压步长6kpa,间隔12秒;s6:完成活化:通过循环步骤s5降低

‑

升高阳极和阳极反应气体的入口压力,使得电堆平均单片电压在v1~v2之间循环若干次,直到平均单片电压v1不在提升或提升数值不大于3mv,即完成活化。

17.实施例四:s1、电堆气密性测试:检测燃料电池电堆气密性是否满足气密性指标;若是,进入下一步;若否,进行电堆返修;s2、氮气吹扫:向待活化的电堆的阳极和阴极通入氮气进行电堆吹扫;电堆吹扫的时间为4min;s3、通入反应气体:通气吹扫完成后,切换反应气源,阳极通入加湿的氢气,阴极通入加湿的氧气,使电堆处于开路状态,直到平均单节开路电压到达0.98v,维持2min;s4、预活化:开启负载,选择恒流加载模式,逐渐提升电流,同时逐步提升阳极和阴极的入口压力,直到激活电压为v1,所述v1为0.68v,阴极入口压力110kpa,阳极维持高于阴极18kpa的入口压力,恒定运行电流运行50min,完成对燃料电池电堆进行预活化;s5:降压

‑

升压循环活化:维持阳极燃料和阴极氧化剂的流量输入,逐渐降低阴极入口压力到60kpa,降低压力步长8kpa,间隔18秒,阳极维持高于阴极18kpa的入口压力,电堆平均单片电压逐渐降低到v2,所述v2为0.5v,当最低单片电压低于v3时,所述v3为0.18v,迅速提高阴极和阳极的入口压力使最低单节电压高于v3,然后逐步升高压力到110kpa,升压步长8kpa,间隔18秒;s6:完成活化:通过循环步骤s5降低

‑

升高阳极和阳极反应气体的入口压力,使得电堆平均单片电压在v1~v2之间循环若干次,直到平均单片电压v1不在提升或提升数值不大于3mv,即完成活化。

18.实施例5:s1、电堆气密性测试:检测燃料电池电堆气密性是否满足气密性指标;若是,进入下一步;若否,进行电堆返修;s2、氮气吹扫:向待活化的电堆的阳极和阴极通入氮气进行电堆吹扫;电堆吹扫的时间为5min;

s3、通入反应气体:通气吹扫完成后,切换反应气源,阳极通入加湿的氢气,阴极通入加湿的氧气,使电堆处于开路状态,直到平均单节开路电压到达1.0v,维持1min;s4、预活化:开启负载,选择恒流加载模式,逐渐提升电流,同时逐步提升阳极和阴极的入口压力,直到激活电压为v1,所述v1为0.7v,阴极入口压力120kpa,阳极维持高于阴极20kpa的入口压力,恒定运行电流运行60min,完成对燃料电池电堆进行预活化;s5:降压

‑

升压循环活化:维持阳极燃料和阴极氧化剂的流量输入,逐渐降低阴极入口压力到80kpa,降低压力步长10kpa,间隔20秒,阳极维持高于阴极20kpa的入口压力,电堆平均单片电压逐渐降低到v2,所述v2为0.5v,当最低单片电压低于v3时,所述v3为0.2v,迅速提高阴极和阳极的入口压力使最低单节电压高于v3,然后逐步升高压力到120kpa,升压步长10kpa,间隔20秒;s6:完成活化:通过循环步骤s5降低

‑

升高阳极和阳极反应气体的入口压力,使得电堆平均单片电压在v1~v2之间循环若干次,直到平均单片电压v1不在提升或提升数值不大于3mv,即完成活化。

19.参阅图2,通过本发明的燃料电池电堆的活化工艺、普通活化工艺和未活化的i

‑

v曲线对比图可以看出,本发明的电堆活化方法用时较短,可快速达到普通活化工艺水平,甚至在低电密下稍高于普通活化工艺的性能输出,因此满足批量化生产需求。

20.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1