薄膜覆晶封装结构的制作方法

1.本发明涉及一种封装结构,尤其涉及一种薄膜覆晶封装结构。

背景技术:

2.现行的薄膜覆晶封装(chip on film,cof)为增进散热效果,会贴附散热贴片于封装结构的表面上,而为能增加散热面积以达到较佳的散热效果,散热贴片中的散热金属层和其下方的底部黏胶的尺寸通常会尽可能加大(远大于芯片与点胶区(potting area)范围)。进一步而言,当芯片判定为不良品而需通过打拔机构将不良芯片由薄膜覆晶封装结构上移除时,由于打拔机构的冲切范围通常只针对芯片尺寸及点胶区范围进行设计,因此冲切范围往往会小于散热贴片的底部黏胶尺寸,如此一来,打拔机构在进行打拔时,其刀具会经过散热贴片的底部黏胶,导致刀具上残留黏胶,而影响刀具效能及简短其使用寿命,且打拔后薄膜覆晶封装上剩余的底部黏胶也可能在整卷的薄膜覆晶封装结构卷绕加压时产生溢胶进而污染良品的问题。目前为降低前述情况发生,时常需先将散热贴片移除后再进行打拔动作,导致工艺复杂度及时间增加。

技术实现要素:

3.本发明提供一种薄膜覆晶封装结构,其可以在简化工艺的同时降低刀具上残留黏胶以及后续整卷薄膜覆晶封装结构卷绕时溢胶污染的问题发生的机率。

4.本发明的一种薄膜覆晶封装结构,包括可挠性基板、芯片、底部填充材以及散热贴片。可挠性基板具有相对的第一表面与第二表面并定义有冲切范围。第一表面包括位于冲切范围内的芯片接合区与点胶区,且芯片接合区位于点胶区内。芯片设置于芯片接合区。底部填充材设置于点胶区且至少填充于芯片与可挠性基板之间。散热贴片至少设置于第一表面与第二表面的其中之一上。散热贴片包括第一胶层、散热层与保护层。保护层覆盖散热层。第一胶层位于散热层与可挠性基板之间。第一胶层于可挠性基板上的正投影覆盖点胶区且位于冲切范围内。

5.在本发明的一实施例中,上述的第一胶层于所述可挠性基板上的正投影范围不小于所述点胶区。

6.在本发明的一实施例中,上述的散热层于可挠性基板上的正投影范围大于冲切范围。

7.在本发明的一实施例中,上述的保护层的尺寸大于散热层的尺寸,且保护层完全覆盖散热层。

8.在本发明的一实施例中,上述的散热贴片更包括第二胶层,第二胶层位于保护层与散热层之间。

9.在本发明的一实施例中,上述的第二胶层于可挠性基板上的正投影位于冲切范围内。

10.在本发明的一实施例中,上述的第二胶层的厚度不大于第一胶层的厚度的1/2。

11.在本发明的一实施例中,上述的散热贴片设置于第一表面上,第一胶层至少覆盖芯片的背面与底部填充材。

12.在本发明的一实施例中,上述的保护层与散热层的尺寸相同且完全覆盖散热层。

13.在本发明的一实施例中,上述的保护层以涂布方式形成于散热层上。

14.基于上述,通过将散热贴片中使散热层贴合于可挠性基板上的第一胶层设计为于可挠性基板上的正投影覆盖可挠性基板的点胶区且位于可挠性基板的冲切范围内,如此一来,散热贴片的第一胶层可以内缩于冲切范围内,以使打拔机构在进行打拔时其刀具不会经过第一胶层,避免第一胶层残留于刀具上以及避免打拔后剩余的第一胶层在整卷薄膜覆晶封装结构卷绕加压时产生溢胶而污染良品的问题,因此本发明的薄膜覆晶封装结构可以在简化工艺(不须另外进行散热贴片移除的动作)的同时降低刀具上残留黏胶以及后续整卷薄膜覆晶封装结构卷绕时溢胶污染的问题发生的机率。

15.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

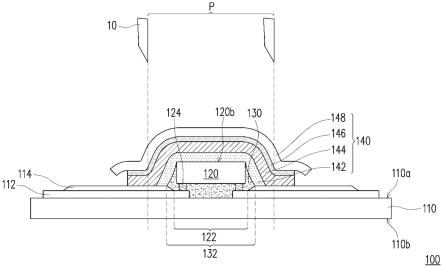

16.图1a、图1b是依照本发明一实施例的薄膜覆晶封装结构在贴片前后的部分剖面示意图;

17.图1c是图1b的薄膜覆晶封装结构于卷带状态时的俯视示意图;

18.图1d是依照本发明另一实施例的薄膜覆晶封装结构的部分剖面示意图;

19.图1e是依照本发明又一实施例的薄膜覆晶封装结构的部分剖面示意图;

20.图2是依照本发明再一实施例的薄膜覆晶封装结构的部分剖面示意图;

21.图3是依照本发明又另一实施例的薄膜覆晶封装结构的部分剖面示意图;

22.应说明的是,图1c的散热贴片的第一胶层、散热层、第二胶层与保护层皆采透视绘法,且省略示出芯片与引脚。

具体实施方式

23.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

24.参照本实施例的附图以更全面地阐述本发明。然而,本发明亦可以各种不同的形式体现,而不应限于本文中所述的实施例。附图中的层或区域的厚度、尺寸或大小会为了清楚起见而放大。

25.应说明的是,下述附图的薄膜覆晶封装结构以卷带传输的方式作业,尽管下述附图的散热贴片仅示意地示出应用于形成薄膜覆晶封装结构的卷带上的一个元件区(device area),然而,本发明不限于此,下述附图的散热贴片可以同时应用于卷带上的多个元件区。

26.图1a与图1b是依照本发明一实施例的薄膜覆晶封装结构在贴片前后的部分剖面示意图。图1c是图1b的薄膜覆晶封装结构于卷带状态时的俯视示意图。请同时参考图1a至图1c,在本实施例中,薄膜覆晶封装结构100包括可挠性基板110、芯片120以及底部填充材(underfill)130,其中可挠性基板110具有相对的第一表面110a与第二表面110b并定义有冲切范围p。进一步而言,第一表面110a包括位于冲切范围p内的芯片接合区122与点胶区

132,芯片接合区122位于点胶区132内,其中芯片120设置于芯片接合区122,而底部填充材130设置于点胶区132且至少填充于芯片120与可挠性基板110之间。更具体而言,在本实施例中,薄膜覆晶封装结构100还包括多个引脚112以及防焊层114,其中引脚112设置于可挠性基板110上,而防焊层114局部覆盖引脚112并暴露出芯片接合区122。此外,芯片120通过多个凸块124电性连接引脚112,换句话说,芯片120系覆晶接合于引脚112上。在此,可挠性基板110的材质例如是聚乙烯对苯二甲酸酯(polyethylene terephthalate,pet)、聚酰亚胺(polyimide,pi)、聚醚(polyethersulfone,pes)、碳酸脂(polycarbonate,pc)或其他适合的可挠性材料,而芯片120可以是驱动芯片或任何适宜的芯片。

27.再者,薄膜覆晶封装结构100还包括至少设置于第一表面110a与第二表面110b的其中之一上的散热贴片140。在本实施例中,散热贴片140设置于可挠性基板110的第一表面110a上。散热贴片140包括第一胶层142、散热层144与保护层148,其中保护层148覆盖散热层144,第一胶层142位于散热层144与可挠性基板110之间,以将散热层144贴附于可挠性基板110上。此外,将散热贴片140对应设置于第一表面110a上时,第一胶层142于可挠性基板110上的正投影覆盖可挠性基板110的点胶区132且位于冲切范围p内,如此一来,散热贴片140的第一胶层142可以自冲切范围p的边界内缩一距离d1,以使打拔机构(未示出)在进行打拔时其刀具10不会经过散热贴片140的第一胶层142,避免第一胶层142残留于刀具10上以及避免打拔后剩余的第一胶层142在整卷的薄膜覆晶封装结构100卷绕加压时产生溢胶而污染良品的问题,因此本实施例的薄膜覆晶封装结构100可以在简化工艺(不须另外进行散热贴片移除的动作)的同时降低刀具上残留黏胶以及后续整卷薄膜覆晶封装结构卷绕时溢胶污染等问题发生的机率。在此,散热层144的材质可包括金属箔或石墨类薄膜,其中金属箔例如是铝箔或铜箔,但本发明不限于此。保护层148的材质例如是聚酰亚胺(polyimide,pi),但本发明亦不限于此。

28.进一步而言,图1a为将散热贴片140设置于第一表面110a之前的阶段,图1b为将散热贴片140设置于第一表面110a之后的阶段。在本实施例中,如图1a与图1b所示,可以先将散热贴片140对位放置于第一表面110a上,使第一胶层142至少覆盖芯片120的背面120b与底部填充材130。接着,通过例如滚轮(未示出)等机构进行滚压,使散热贴片140通过第一胶层142黏固于第一表面110a上。应说明的是,尽管在本实施例中散热贴片140仅设置于第一表面110a上,然而,本发明不限制散热贴片140所贴附的表面,也不限制贴附的表面数量,只要散热贴片140至少设置于第一表面110a与第二表面110b的其中之一上皆属于本发明的保护范围,因此在其他实施例中,散热贴片140可以是仅设置于第二表面110b或同时设置于第一表面110a与第二表面110b上。

29.在一些实施例中,第一胶层142于可挠性基板110上的正投影范围不小于点胶区132,换句话说,第一胶层142完全覆盖点胶区132,以达到较佳的黏着效果,但本发明不限于此。如图1b所示,在本实施例中,第一胶层142于可挠性基板110上的正投影范围约等于点胶区132的范围,也就是第一胶层142刚好覆盖点胶区132。

30.此外,在本实施例中,散热层144于可挠性基板110上的正投影范围可大于冲切范围p,换句话说,散热层144的边缘可超出冲切范围p,通过散热层144较大的散热面积,可提升散热效果,但本发明不限于此。

31.再者,在本实施例中,保护层148的尺寸大于散热层144的尺寸,且保护层148完全

覆盖散热层144,换句话说,散热层144于可挠性基板110上的正投影会完全位于保护层148于可挠性基板110上的正投影内,以达到对散热层144的保护效果,但本发明不限于此。

32.在本实施例中,散热贴片140更包括位于保护层148与散热层144之间的第二胶层146,以将保护层148黏着至散热层144上。此外,在本实施例中,第二胶层146的厚度不大于第一胶层142的厚度,举例而言,第二胶层146的厚度不大于第一胶层142的厚度的1/2。由于第二胶层146的厚度相较于第一胶层142薄化许多,在进行散热贴片140的打拔作业时,第二胶层146对刀具残胶及溢胶问题上产生的影响相对微小,因此,在本实施例中,第二胶层146的尺寸可大致等于散热层144的尺寸并位于散热层144的范围,以使散热层144与保护层148之间达到最大贴合面积,以提升两者间的接合效果。换言之,第二胶层146于可挠性基板110上的正投影会大于冲切范围p,但本发明不限于此。

33.在此必须说明的是,以下实施例沿用上述实施例的元件标号与部分内容,其中采用相同或近似的标号来表示相同或近似的元件,并且省略了相同技术内容的说明,关于省略部分的说明可参考前述实施例,下述实施例不再重复赘述。

34.图1d是依照本发明另一实施例的薄膜覆晶封装结构的部分剖面示意图。请参考图1d,本实施例的薄膜覆晶封装结构100a类似于上述实施例的薄膜覆晶封装结构100,而其差别在于:散热贴片140是设置于第二表面110b上。更详细而言,散热贴片140是对应芯片120所在位置而贴设于第二表面110b上,而第一胶层142于可挠性基板110上的正投影同样覆盖点胶区132且位于冲切范围p内。

35.图1e是依照本发明又一实施例的薄膜覆晶封装结构的部分剖面示意图。请参考图1e,本实施例的薄膜覆晶封装结构100b类似于上述实施例的薄膜覆晶封装结构100,而其差别在于:散热贴片140同时设置于第一表面110a与第二表面110b上,但本发明不限于此。通过在可挠性基板110的第一表面110a与第二表面110b对应芯片120所在位置同时设置散热贴片140,可提升薄膜覆晶封装结构100b的散热效率,降低热效应对薄膜覆晶封装结构100b的不良影响,进而提高产品的可靠度。

36.图2是依照本发明再一实施例的薄膜覆晶封装结构的部分剖面示意图。请参考图2,本实施例的薄膜覆晶封装结构200类似于上述实施例的薄膜覆晶封装结构100,而其差别在于:薄膜覆晶封装结构200的散热贴片240的第二胶层246于可挠性基板110上的正投影位于冲切范围p内,如此一来,散热贴片240的第二胶层246可以自冲切范围p的边界内缩一距离d2,以使打拔机构在进行打拔时其刀具10也不会经过散热贴片240的第二胶层246,避免第二胶层246残留于刀具上以及避免打拔后剩余的第二胶层246在整卷的薄膜覆晶封装结构200卷绕加压时产生溢胶而污染良品的问题,因此本实施例的薄膜覆晶封装结构200可以更进一步降低刀具上残留黏胶以及后续整卷薄膜覆晶封装结构卷绕时溢胶污染的问题发生的机率,但本发明不限于此。在本实施例中尽管散热贴片240仅设置于第一表面110a上,然而,本发明不限于此,在其他未示出的实施例中,散热贴片240可以是如图1d所示仅设置于第二表面110b或如图1e所示同时设置于第一表面110a与第二表面110b上。

37.在本实施例中,第二胶层246的尺寸可与第一胶层142的尺寸大致相同,但本发明不限于此,在未示出的实施例中,第一胶层142的尺寸与第二胶层246的尺寸可以不相同。

38.图3是依照本发明又另一实施例的薄膜覆晶封装结构的部分剖面示意图。请参考图3,本实施例的薄膜覆晶封装结构300类似于上述实施例的薄膜覆晶封装结构100,而其差

别在于:薄膜覆晶封装结构300的散热贴片340的保护层348与散热层144的尺寸相同且完全覆盖散热层144,并且省略了第二胶层。进一步而言,保护层348可以是以涂布方式形成于散热层144上,而省略以第二胶层贴合两者,因此可以完全避免刀具10接触到第二胶层的情况发生,进而可以更进一步避免刀具10上残留黏胶以及后续整卷薄膜覆晶封装结构300卷绕时溢胶污染的问题发生的机率,其中保护层348的材质可以是聚酰亚胺(polyimide,pi),但本发明不限于此。在本实施例中尽管散热贴片340仅设置于第一表面110a上,然而,本发明不限于此,在其他未示出的实施例中,散热贴片340可以是如图1d所示仅设置于第二表面110b或如图1e所示同时设置于第一表面110a与第二表面110b上。

39.应说明的是,本发明的散热贴片不限制于上述各实施例中各层别的尺寸关系,只要散热贴片的第一胶层于可挠性基板上的正投影覆盖可挠性基板的点胶区且位于可挠性基板的冲切范围内皆属于本发明的保护范围。

40.综上所述,将散热贴片中贴合散热层于可挠性基板上的第一胶层设计为于可挠性基板上的正投影覆盖点胶区且位于冲切范围内,如此一来,散热贴片的第一胶层可以内缩于冲切范围内,以使打拔机构在进行打拔时其刀具不会经过第一胶层,避免第一胶层残留于刀具上以及避免打拔后剩余的第一胶层在整卷薄膜覆晶封装结构卷绕加压时产生溢胶而污染良品的问题,因此本发明的薄膜覆晶封装结构可以在简化工艺(不须另外进行散热贴片移除的动作)的同时降低刀具上残留黏胶以及后续整卷薄膜覆晶封装结构卷绕时溢胶污染的问题发生的机率。再者,当散热贴片中贴合散热层与保护层的第二胶层设计为于可挠性基板上的正投影位于冲切范围内,或者省略第二胶层而以例如涂布方式将保护层形成于散热层上时,可进一步避免打拔时刀具经过第二胶层而残留于刀具上或在整卷薄膜覆晶封装结构卷绕加压时产生溢胶污染的问题,因此本发明的薄膜覆晶封装结构可以更进一步降低刀具上残留黏胶以及后续整卷薄膜覆晶封装结构卷绕时溢胶污染的问题发生的机率。

41.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1