薄膜电感及其制造方法与流程

1.本发明涉及一种电感,特别是涉及一种薄膜电感及其制造方法。

背景技术:

2.首先,现有技术的薄膜电感大多都是采用湿式印刷工艺制作薄膜电感中用于包覆线圈的导磁层。但是,利用湿式印刷工艺的方式制作薄膜电感,将会使得每一层导磁层的厚度无法有效控制而导致量产不易且工艺效率低下的问题。此外,现有技术的薄膜电感的每一层导磁层的材质或组成皆为相同,因此,薄膜电感的特性并无法有效改善。

3.借此,如何通过结构设计及工艺的改良,来提升薄膜电感的工艺效率并改善薄膜电感的特性与质量,来克服上述的缺陷,已成为该项技术所欲解决的重要课题之一。

技术实现要素:

4.本发明所要解决的技术问题在于,针对现有技术的不足提供一种薄膜电感及其制造方法。

5.为了解决上述的技术问题,本发明所采用的其中一技术方案是提供一种薄膜电感,其包括:线圈组件、第一导磁层、第二导磁层、第三导磁层以及第四导磁层。线圈组件包括基板、设置在基板的第一表面的第一导电线路以及设置在基板的第二表面的第二导电线路。第一导电线路与第二导电线路各自具有多圈线路。第一导磁层设置在第一表面上,且第一导电线路嵌埋在第一导磁层中。第二导磁层设置在第二表面上,且第二导电线路嵌埋在第二导磁层中。第一导磁层的一部分填入第一导电线路的相邻任两圈线路之间的间隙,且第二导磁层的一部分填入第二导电线路的相邻任两圈线路之间的间隙。第三导磁层设置在第一导磁层上,且第一导磁层位于基板与第三导磁层之间。第四导磁层设置在第二导磁层上,且第二导磁层位于基板与第四导磁层之间。其中,第一导磁层、第二导磁层、第三导磁层与第四导磁层中的至少两者的组成相异。

6.进一步地,第一导磁层的磁导率小于第三导磁层的磁导率,第二导磁层的磁导率小于第四导磁层的磁导率。

7.进一步地,的薄膜电感还进一步包括:一导磁芯,导磁芯设置在第一导磁层与第二导磁层之间,且导磁芯位于基板的一贯孔中,其中,第一导电线路及第二导电线路设置在基板上且围绕贯孔。

8.进一步地,第一导磁层包括一第一填料以及多个设置在第一填料中的第一粒子,第二导磁层包括一第二填料以及多个设置在第二填料中的第二粒子,多个第一粒子中的一部分填入第一导电线路相邻两圈线路之间,多个第二粒子中的一部分填入第二导电线路相邻两圈线路之间。

9.进一步地,线圈组件还进一步包括一绝缘层,绝缘层包覆在第一导电线路及第二导电线路上,其中,第一导电线路以及第二导电线路相邻两圈线路之间的间距都至少大于绝缘层的厚度的2倍。

10.进一步地,绝缘层是通过原子层沉积、分子层沉积或化学气相沉积形成在第一导电线路及第二导电线路上。

11.进一步地,第一导磁层与第二导磁层分别具有一第一曲面与一第二曲面,第一曲面与第二曲面都是朝向基板凹陷的内凹面,并且第一曲面与第二曲面的垂直投影区域在基板的一厚度方向上重叠。

12.为了解决上述的技术问题,本发明所采用的另外一技术方案是,提供一种薄膜电感,其包括:一线圈组件、一第一导磁层、一第二导磁层以及一导磁芯。线圈组件包括一基板、一设置在基板的一第一表面的第一导电线路以及一设置在基板的一第二表面的第二导电线路。第一导电线路与第二导电线路各自具有多圈线路。第一导磁层设置在第一表面上,且第一导电线路嵌埋在第一导磁层中。第二导磁层设置在第二表面上,且第二导电线路嵌埋在第二导磁层中。第一导磁层的一部分填入第一导电线路的相邻任两圈线路之间的间隙,且第二导磁层的一部分填入第二导电线路的相邻任两圈线路之间的间隙。导磁芯设置在第一导磁层与第二导磁层之间,且导磁芯位于基板的一贯孔中。第一导电线路及第二导电线路设置在基板上且围绕贯孔。其中,第一导磁层、第二导磁层与导磁芯中的至少两者的组成相异。

13.进一步地,第一导磁层、第二导磁层与导磁芯中的至少两者的组成相异。

14.进一步地,第一导磁层包括一第一填料以及多个设置在第一填料中的第一粒子,第二导磁层包括一第二填料以及多个设置在第二填料中的第二粒子,导磁芯包括一第五填料以及多个设置在第五填料中的第五粒子,其中,多个第一粒子的一部分填入第一导电线路相邻两圈线路之间,多个第二粒子的一部分填入第二导电线路相邻两圈线路之间。

15.进一步地,第一导磁层具有一第一曲面,第二导磁层具有一第二曲面,第一曲面为凸出于第一导电线路的凸面,第二曲面为凸出于第二导电线路的凸面,且第一曲面、第二曲面以及导磁芯三者的垂直投影区域在基板的一厚度方向上重叠。

16.为了解决上述的技术问题,本发明所采用的另外再一技术方案是,提供一种薄膜电感的制造方法,其包括:提供一第一磁性材料混合体以及一第二磁性材料混合体;烘干第一磁性材料混合体及第二磁性材料混合体,以分别形成一第一导磁层以及一第二导磁层;以及嵌埋一线圈组件的一第一部分于第一导磁层中且嵌埋线圈组件的一第二部分于第二导磁层中。第一部分与第二部分各自具有多圈线路。第一导磁层的一部分填入第一部分的相邻任两圈线路之间的间隙,且第二导磁层的一部分填入第二部分的相邻任两圈线路之间的间隙。

17.进一步地,在嵌埋线圈组件于第一导磁层与第二导磁层中的步骤中,包括:设置线圈组件于第一导磁层与第二导磁层之间;以及通过一加压工艺将线圈组件的第一部分嵌埋于第一导磁层中,且将线圈组件的第二部分嵌埋于第二导磁层中,以使线圈组件完全嵌埋于第一导磁层与第二导磁层中。

18.进一步地,在嵌埋线圈组件的第一部分于第一导磁层中且嵌埋线圈组件的第二部分于第二导磁层中的步骤之后,还进一步包括:通过加工研磨第一导磁层及第二导磁层而修整第一导磁层的一第一厚度及第二导磁层的一第二厚度。

19.进一步地,在烘干第一磁性材料混合体及第二磁性材料混合体,以分别形成第一导磁层以及第二导磁层的步骤之后,还进一步包括:分别压缩第一导磁层及第二导磁层,以

分别增加第一导磁层及第二导磁层的密度。

20.进一步地,在嵌埋线圈组件的第一部分于第一导磁层中且嵌埋线圈组件的第二部分于第二导磁层中的步骤之前,还进一步包括:设置第一导磁层于一第三导磁层上且设置第二导磁层于一第四导磁层上,其中,第一导磁层位于线圈组件的第一部分与第三导磁层之间,且第二导磁层位于线圈组件的第二部分与第四导磁层之间。

21.进一步地,在提供第一磁性材料混合体以及第二磁性材料混合体的步骤中,还进一步包括:提供一第三磁性材料混合体以及一第四磁性材料混合体;其中,在烘干第一磁性材料混合体及第二磁性材料混合体的步骤中,还进一步包括:烘干第三磁性材料混合体及第四磁性材料混合体,以分别形成第三导磁层以及第四导磁层。

22.进一步地,在嵌埋线圈组件的第一部分于第一导磁层中且嵌埋线圈组件的第二部分于第二导磁层中的步骤之前,还进一步包括:设置一导磁芯于第一导磁层及/或第二导磁层上,且导磁芯能相对于第一导磁层及/或第二导磁层呈凸出设置;其中,在嵌埋线圈组件的第一部分于第一导磁层中且嵌埋线圈组件的第二部分于第二导磁层中的步骤中,还进一步包括:将导磁芯设置在线圈组件的一贯孔中。

23.进一步地,在嵌埋线圈组件的第一部分于第一导磁层中且嵌埋线圈组件的第二部分于第二导磁层中的步骤中,还进一步包括:设置一导磁芯于线圈组件的一贯孔中。

24.进一步地,第一导磁层具有第一曲面,第二导磁层具有一第二曲面,第一曲面为朝向基板凹陷的一内凹面或者凸出于第一部分的一凸面,且第二曲面为朝向基板凹陷的一内凹面或者凸出于第二部分的一凸面。

25.本发明的其中一有益效果在于,本发明所提供的薄膜电感及其制造方法,其能通过“第一导磁层的一部分填入第一导电线路的相邻任两圈线路之间的间隙,且第二导磁层的一部分填入第二导电线路的相邻任两圈线路之间的间隙”的技术方案,以改善薄膜电感的特性与质量。此外,本发明所提供的薄膜电感的制造方法,也能通过“烘干第一磁性材料混合体及第二磁性材料混合体,以分别形成一第一导磁层以及一第二导磁层;以及嵌埋一线圈组件的一第一部分于第一导磁层中且嵌埋线圈组件的一第二部分于第二导磁层中,第一导磁层的一部分填入第一部分的相邻任两圈线路之间的间隙,且第二导磁层的一部分填入第二部分的相邻任两圈线路之间的间隙”的技术方案,而提升薄膜电感的工艺效率并改善薄膜电感的特性与质量。

26.为使能进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

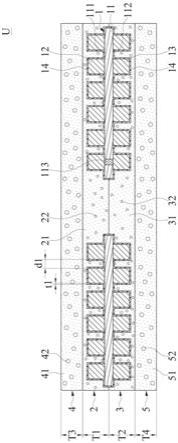

27.图1为本发明第一实施例的薄膜电感的其中一透视示意图。

28.图2为图1的ii

‑

ii剖面的剖面示意图。

29.图3为本发明不同实验例的薄膜电感的电感值与电流的关系曲线。

30.图4为本发明不同实验例的薄膜电感在不同电流下的电感值(l)与初始电感值(l0)的百分比变化曲线。

31.图5为本发明第二实施例的薄膜电感的剖视示意图。

32.图6为本发明第三实施例的薄膜电感的剖视示意图。

33.图7为本发明第四实施例的薄膜电感的剖视示意图。

34.图8为本发明第一至第四实施例的薄膜电感的电感值与电流的关系曲线。

35.图9为本发明第一至第四实施例的薄膜电感在不同电流下的电感值(l)与初始电感值(l0)的百分比变化曲线。

36.图10为本发明第五实施例的薄膜电感的剖视示意图。

37.图11为本发明第六实施例的薄膜电感的剖视示意图。

38.图12为本发明一实施例的薄膜电感的制造方法的流程图。

39.图13为本发明实施例的薄膜电感的制造方法的步骤s104的示意图。

40.图14为本发明实施例的薄膜电感的制造过程的其中一示意图。

41.图15为本发明实施例的薄膜电感的制造过程的另外一示意图。

42.图16为本发明实施例的薄膜电感的制造过程的再一示意图。

43.图17为本发明实施例的薄膜电感的制造过程的又一示意图。

44.图18为本发明另一实施例的薄膜电感的制造方法的流程图。

45.图19为本发明实施例的薄膜电感的制造过程的其中一示意图。

46.图20为本发明实施例的薄膜电感的制造过程的另外一示意图。

47.图21为本发明实施例的薄膜电感的制造过程的再一示意图。

48.图22为本发明另一实施例的薄膜电感的制造方法的流程图。

49.图23为本发明实施例的薄膜电感的制造过程的其中一示意图。

50.图24为本发明实施例的薄膜电感的制造过程的另外一示意图。

51.图25为本发明又一实施例的薄膜电感的制造方法的流程图。

52.图26为本发明实施例的薄膜电感的制造过程的其中一示意图。

具体实施方式

53.以下是通过特定的具体实例来说明本发明所公开有关“薄膜电感及其制造方法”的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

54.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

55.第一实施例

56.首先,请参阅图1及图2所示,图1为本发明第一实施例的薄膜电感的其中一透视示意图,图2为图1的ii

‑

ii剖面的剖面示意图。本发明实施例提供一种薄膜电感u,其包括:一线圈组件1、一第一导磁层2、一第二导磁层3、一第三导磁层4以及一第四导磁层5。线圈组件1包括一基板11、一设置在基板11的一第一表面111的第一导电线路12以及一设置在基板11的一第二表面112的第二导电线路13。举例来说,第一表面111及第二表面112可为基板11的

两相反表面,基板11可选自铜箔基板(copper clad laminate,ccl)类的fr4板(flame retardant 4)或fr5板(flame retardant 5)、玻璃纤维板(glass fiber unclad laminate)、树脂玻璃纤维板(epoxy glass fiber unclad laminate)、聚酰亚胺(polyimide)板或树脂磁性材料板(epoxy magnetic material laminate)等。此外,线圈组件1的第一导电线路12与第二导电线路13各自呈螺旋图案,且各自具有多圈线路,以产生一期望电感值。也就是说,第一导电线路12及第二导电线路13为一导体且具有一预定线路图案,然本发明不以此为限。在一实施例中,第一导电线路12(或者第二导电线路13)的相邻两圈线路之间的间距d1至少15微米(μm),较佳是20微米(μm)至35微米(μm),但本发明不以此为限。

57.另外,须说明的是,第一导电线路12以及第二导电线路13可通过贯穿基板11的一导电孔113,而彼此连接。也就是说,基板11具有至少一个由第一表面111延伸到第二表面112的导电孔113,且导电孔113是连接于第一导电线路12与第二导电线路13之间。在一实施例中,至少一导电孔113是连接于第一导电线路12的最内圈线路以及第二导电线路13的最内圈线路。然而,导电孔113的位置在本发明中并不限制。

58.承上述,较佳地,线圈组件1还可进一步包括一绝缘层14,绝缘层14包覆在第一导电线路12、第二导电线路13以及基板11上。借此,以使得第一导电线路12及第二导电线路13能够与第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5彼此电性绝缘而避免造成短路。

59.值得一提的是,在本发明实施例中,绝缘层14并没有填满第一导电线路12的相邻两圈线路之间的间隙。相似地,绝缘层14也没有填满第二导电线路13相邻两圈线路之间的间隙。据此,绝缘层14的厚度t1会小于与第一导电线路12(或者第二导电线路13)的任两圈线路之间的间距d1。进一步而言,第一导电线路12(或者第二导电线路13)的任两圈线路之间的间距d1较佳会大于绝缘层14的厚度t1的两倍,也就是满足下列关系式:d1>2t1。如此,第一导磁层2的一部分可填入第一导电线路12的相邻两圈线路所定义的间隙内。相似地,第二导磁层3的一部分会填入第二导电线路13的相邻两圈线路所定义的间隙内。

60.在一实施例中,间距d1会大于绝缘层14的厚度t1的3倍。进一步而言,间距d1可以是绝缘层14的厚度t1的4倍以上。也就是说,绝缘层14的厚度t1可以视间距d1的大小来调整,其厚度范为可由0.1奈米(nm)至10微米(μm)。举例而言,假设间距d1为20微米(μm),绝缘层14的厚度t1不会超过10微米(μm),较佳不超过3微米(μm)。在一实施例中,绝缘层14的厚度可由0.1微米(μm)至3微米(μm),可维持绝缘性,同时又使薄膜电感u具有较佳的电感特性。

61.另外,举例来说,绝缘层14可以利用原子层沉积(atomic layer deposition,ald)、分子层沉积(molecular layer deposition,mld)或是化学气相沉积(chemical vapor deposition,cvd)而将绝缘层14形成在第一导电线路12及第二导电线路13上。绝缘层14的材料可以为有机(organic)材料、无机(inorganic)材料或有机无机复合(organic

‑

inorganic hybrid)材料,然本发明不以此为限。

62.承上述,第一导磁层2设置在第一表面111上,且第一导电线路12嵌埋在第一导磁层2中,第二导磁层3设置在第二表面112上,且第二导电线路13嵌埋在第二导磁层3中。此外,第三导磁层4设置在第一导磁层2上,且第一导磁层2位于基板11与第三导磁层4之间,第

四导磁层5设置在第二导磁层3上,且第二导磁层3位于基板11与第四导磁层5之间。第一导磁层2、第二导磁层3、第三导磁层4与第四导磁层5中的至少两者的组成相异。以本发明而言,第一导磁层2的组成与第二导磁层3的组成相同,第三导磁层4的组成与第四导磁层5的组成相同,第一导磁层2的组成与第三导磁层4的组成相异,且第二导磁层3的组成与第四导磁层5的组成相异。须说明的是,上述“组成”可为材料或者是性质等,因此,第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5也可使用彼此相异之材料。

63.承上述,举例来说,以本发明而言,第三导磁层4的磁导率(permeability value)可大于第一导磁层2的磁导率,第四导磁层5的磁导率可大于第二导磁层3的磁导率,第一导磁层2的磁导率与第二导磁层3的磁导率彼此相同,且第三导磁层4的磁导率与第四导磁层5的磁导率彼此相同。此外,举例来说,第一导磁层2的磁芯损耗率(core loss)可小于第三导磁层4,第二导磁层3的磁芯损耗率可小于第四导磁层5。然而,须说明的是,本发明不以上述所举的例子为限制。

64.承上述,举例来说,第一导磁层2包括一第一填料21以及多个设置在第一填料21中的第一粒子22,第二导磁层3包括一第二填料31以及多个设置在第二填料31中的第二粒子32,第三导磁层4包括一第三填料41以及多个设置在第三填料41中的第三粒子42,第四导磁层5包括一第四填料51以及多个设置在第四填料51中的第四粒子52。然而,须说明的是,在其他实施方式中,第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5中除了第一粒子22、第二粒子32、第三粒子42及第四粒子52之外,也可以进一步包括其他粒子,本发明不以此为限。举例来说,以本发明而言,在第一导磁层2的组成与第二导磁层3的组成相同,第三导磁层4的组成与第四导磁层5的组成相同的情况下,第一填料21及第二填料31的材质或特性相同,第三填料41及第四填料51的材质或特性相同,第一粒子22及第二粒子32的材质或特性相同,且第三粒子42及第四粒子52的材质或特性相同。此外,在第一导磁层2的组成与第三导磁层4的组成相异,且第二导磁层3的组成与第四导磁层5的组成相异的情况下,第一填料21及第三填料41的材质或特性相异,第二填料31及第四填料51的材质或特性相异,第一粒子22及第三粒子42的材质或特性相异,且第二粒子32及第四粒子52的材质或特性相异。

65.承上述,举例来说,第一填料21、第二填料31、第三填料41及第四填料51的材质可为热固性聚合物(thermosetting polymer)或光固型聚合物(light

‑

activated curing polymer),例如但不限于环氧树脂(epoxy)或相应之紫外固化胶(uv固化胶)。此外,举例来说,第一粒子22、第二粒子32、第三粒子42及第四粒子52可分别为磁性粉末,例如但不限于硅铁合金(si

‑

fe alloy)、铁硅铬合金(fe

‑

si

‑

cr alloy)、铁硅铝合金(fe

‑

si

‑

al alloy)、铁粉(iron powder)、铁氧体(ferrite)、非晶态(amorphous)材料、奈米晶体材料(nanocrystalline material)或上述任一种材料系统的组合,本发明不以上述所举的例子为限制。此外,须说明的是,上述“组成”也可为第一粒子22、第二粒子32、第三粒子42及第四粒子52的粒径。

66.承上述,举例来说,第一粒子22的粒径小于第三粒子42的粒径,且第二粒子32的粒径小于第四粒子52的粒径,然本发明不以此为限。若第一至第四粒子22、32、42、52的粒径越小,磁导率越低。借此,可利用具有较小粒径的第一导磁层2及第二导磁层3而提升薄膜电感u的耐电流度,且利用具有较大粒径的第三导磁层4及第四导磁层5而提升薄膜电感u电感

值。

67.值得一提的是,如图2所示,第一导磁层2的一部分可填入第一导电线路12的相邻两圈线路所定义的间隙内。相似地,第二导磁层3的一部分会填入第二导电线路13的相邻两圈线路所定义的间隙内。在一较佳实施例中,每个第一粒子22的粒径足够小,而可位于第一导电线路12的相邻两圈线路之间的间隙内。相似地,每个第二粒子32的粒径足够小,而可位于第二导电线路13的相邻两圈线路之间的间隙内。如此,可以提升薄膜电感u的电感特性。进一步而言,假设第一粒子22(或第二粒子32)的粒径为r,则粒径r、间距d1以及绝缘层14的厚度t1可满足下列关系式:r<(d1

‑

2t1)。

68.此外,由于第一导电线路12与第二导电线路13会分别埋入于第一导磁层2与第二导磁层3中,选择具有较小粒径的第一粒子22与第二粒子32也可避免破坏第一导电线路12与第二导电线路13的结构。据此,第一粒子22与第二粒子32的粒径可以根据间距d1以及绝缘层14的厚度t1来决定。举例来说,第一粒子22的粒径可介于0.5μm至15μm之间;第二粒子32的粒径可介于0.5μm至15μm之间,第三粒子42的粒径可介于2μm至50μm之间,第四粒子52的粒径可介于2μm至50μm之间,然本发明不以此为限。较佳的,第一粒子22的粒径介于1μm至5μm之间,且第三粒子42的粒径介于5μm至15μm之间,然本发明不以此为限。

69.此外,须说明的是,当第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5中除了第一粒子22、第二粒子32、第三粒子42及第四粒子52之外,还可进一步包括其他磁性材料所构成粒子。

70.借此,本发明能利用第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5的组成,而调整薄膜电感u所产生的特性。举例来说,在其中一实施方式中,当薄膜电感u的特性需要具有高耐电流能力及低磁芯损耗率时,可以选择碳基铁粉作为第一导磁层2及第二导磁层3的材料,选择碳基铁粉或非晶材料作为第三导磁层4及第四导磁层5的材料。此外,当薄膜电感u的特性着重高导磁率及低直流电阻时,可以选择铁硅铬合金作为第一导磁层2及第二导磁层3的材料,选择铁硅铬合金或奈米晶体材料作为第三导磁层4及第四导磁层5的材料。然而,本发明不以上述所举的例子为限制。

71.请参照图3以及图4。图3为本发明不同实验例的薄膜电感的电感值与电流的关系曲线,而图4为本发明不同实验例的薄膜电感的电感下降率与电流的关系曲线。

72.进一步而言,以图2所示的薄膜电感u来进行测试。实验例1至5以及比较例中,除了绝缘层14的厚度不同之外,其他参数,如:第一导电线路12以及第二导电线路13的线厚、线宽与间距d1,以及第一至第四导磁层2

‑

5的材料皆相同。实验例1至5以及比较例的第一导电线路12以及第二导电线路13的间距d1为20微米。另外,实验例1至5的绝缘层14的厚度t1分别为0.1微米、1微米、3微米、5微米以及10微米,比较例中,绝缘层14会完全填满第一导电线路12以及第二导电线路13的任两圈线路之间的间隙。

73.也就是说,在实验例1至5中,第一导磁层2会填入第一导电线路12的任两圈线路之间的间隙,且第二导磁层3会填入第二导磁层13任两圈线路之间的间隙。但随着绝缘层14的厚度t1增加,填入间隙的第一导磁层2与第二导磁层3的占比越少。请参照下表1,显示实验例1

‑

5与比较例所对应的绝缘层14厚度与未施加电流前的初始电感值l0。

74.表1

[0075] 绝缘层厚度(μm)初始电感值l0(nh)

实验例10.1400.2实验例21396.3实验例33382.4实验例45368.5实验例510330.6比较例完全填满间隙297.5

[0076]

参照表1并配合参照图3,绝缘层14的厚度越厚,薄膜电感u的初始电感值l0也越低。参照图3,相较于实验例1至5,当绝缘层14完全填满第一导电线路12以及第二导电线路13的任两圈线路之间的间隙时,比较例的薄膜电感会大幅地下降。因此,在本发明实施例中(实验例1至5),绝缘层14的厚度t1越薄,薄膜电感u的初始电感值l0越高。

[0077]

然而,实验例5中,当绝缘层14的厚度t1(10μm)为间距d1(20μm)的一半时,相较于实验例1至4,实验例5的薄膜电感的初始电感值l0已明显且大幅地下降。据此,在本发明较佳实施例中,绝缘层14的厚度t1较佳是介于0.1μm至3μm,次佳是不超过5μm。

[0078]

另外,配合参照图3,随着施加的电流值增加,实验例1至5的电感值都会下降。对于实验例1至5而言,薄膜电感的电感值随着施加的电流增加而下降的速度较慢。相较之下,比较例的薄膜电感的电感值会随着施加的电流值增加而快速地下降。

[0079]

请参照图4,图4为本发明不同实验例的薄膜电感在不同电流下的电感值(l)与初始电感值(l0)的百分比的变化曲线。也就是说,在对实验例1至5以及比较例的薄膜电感施加不同电流时,所分别测得的电感值(l)除以初始电感值(l0),来得到在不同电流下的电感值百分比。

[0080]

须先说明的是,当施加电流增加时,电感值(l)与初始电感值(l0)之间的百分比降低的速度越慢,代表薄膜电感具有较高的饱和电流(isat)。如图4所示,实验例1至4的电感值(l)与初始电感值(l0)之间的百分比随着电流的增加而下降的程度(斜率)较接近,因此,实验例1至4的薄膜电感的饱和电流(isat)并没有明显差异。另外,如图4所示,实验例5的电感值(l)与初始电感值(l0)之间的百分比随着电流的增加而降低的幅度明显地增加。

[0081]

如图4所示,相较于实验例1至5,比较例的电感值(l)与初始电感值(l0)之间的百分比随着电流增加而大幅地下降。也就是说,相较于实验例1至5,比较例的薄膜电感的饱和电流明显地更低。通过上述实验结果,可以证明当绝缘层14未填满第一导电线路12(或第二导电线路13)的任两圈线路之间的间隙(实验例1至5)时,可以使薄膜电感u具有较高初始电感值l0以及较高的饱和电流(isat),而具有较佳的特性。

[0082]

接着,请参阅图5所示,图5为本发明第二实施例的薄膜电感的剖视示意图。相较于图2的实施例,本实施例的薄膜电感u的第一导磁层2具有一第一曲面2s,而第二导磁层3具有一第二曲面3s。第一曲面2s与第二曲面3s的位置分别位于第一导磁层2s与第二导磁层3s的中间部分,并对应于基板11的贯孔110。进一步而言,第一曲面2s与第二曲面3s都是朝向基板11凹陷的内凹面,并且第一曲面2s的位置会对应于第二曲面3s的位置。进一步而言,第一曲面2s与第二曲面3s的垂直投影区域会在基板11的厚度方向上重叠。

[0083]

也就是说,第一导磁层2的第一曲面2s与第二导磁层3的第二曲面3s会分别定义出两个凹陷区。另外,第三导磁层4具有凸出于其内表面的凸出部分4p。凸出部分4p位于第三导磁层4靠近于基板11的一侧,并填入第一导磁层2的第一曲面2s所定义的凹陷区内。相似

地,第四导磁层5也具有凸出于其内表面一凸出部分5p。凸出部分5p位于第四导磁层5靠近于基板11的一侧,并填入第二导磁层3的第一曲面3s所定义的凹陷区内。

[0084]

此外,本实施例中,覆盖于第一导电线路12上的绝缘层14的一部分表面可能未被第一导磁层2覆盖,而与第一导磁层2的表面平齐。据此,第三导磁层4会接触绝缘层14(其覆盖第一导电线路12)以及第一导磁层2。相似地,覆盖第二导电线路12的另一绝缘层14的一部分表面未被第二导磁层3覆盖,而与第二导磁层3的表面平齐。第四导磁层5接触另一绝缘层14(其覆盖第二导电线路13)以及第二导磁层3。

[0085]

第三导磁层4的第三厚度t3为第一导磁层2的第一厚度t1的1至10倍,且第四导磁层5的第四厚度t4为第二导磁层3的第二厚度t2的1至10倍。在本实施例中,第一导磁层2的第一厚度t1小于第三导磁层4的第三厚度t3,且第二导磁层3的第二厚度t2小于第四导磁层5的第四厚度t4。

[0086]

另外,第一导磁层2的第一厚度t1大约是第一导电线路12的1至1.5倍,且第二导磁层3的第二厚度t2大约是第二导电线路13的厚度的1至1.5倍。举例而言,当第一导电线路12(或第二导电线路13)的厚度为50μm时,第一导磁层2(或第二导磁层3)的第一厚度t1(或第二厚度t2)可以是50μm至75μm。

[0087]

在一实施例中,第一导磁层2的磁导率小于第三导磁层4磁导率,且第二导磁层3的磁导率小于第四导磁层5的磁导率。值得一提的是,当第一导磁层2的磁导率以及第二导磁层3的磁导率较低时,虽然可以使薄膜电感u具有较高的饱和电流,但却有可能会使薄膜电感u的电感值偏低。因此,本实施例中,通过减薄第一导磁层2与第二导磁层3的厚度而使第一导磁层2与第二导磁层3各自具有凹陷区,并将磁导率较高的第三导磁层4与第四导磁层5的凸出部分4p、5p分别填入第一导磁层2与第二导磁层3的两个凹陷区,可以在不过度牺牲或降低饱和电流的情况下,提升薄膜电感u的电感值,而优化薄膜电感u的特性。

[0088]

请参阅图6所示,图6为本发明第三实施例的薄膜电感的剖面示意图。由图6与图2的比较可知,图6与图2最大的差别在于,在图6的实施方式中,薄膜电感u还可进一步包括一导磁芯6。导磁芯6设置在第一导磁层2与第二导磁层3之间,且导磁芯6位于基板11的一贯孔110中,且第一导电线路12及第二导电线路13设置在基板11上且围绕贯孔110。换句话说,在图2的实施方式中,基板11的贯孔110中是设置有第一导磁层2及第二导磁层3,而在图6的实施方式中,基板11的贯孔110中是设置有导磁芯6。第一导磁层2、第二导磁层3、第三导磁层4、第四导磁层5与导磁芯6中的至少两者的组成相异。较佳地,以本发明而言,第一导磁层2的组成与第二导磁层3的组成相同,第一导磁层2的组成与导磁芯6的组成相异,且第三导磁层4的组成与导磁芯6的组成相异。然而,须说明的是,在其他实施方式中,导磁芯6的组成、第一导磁层2的组成与第二导磁层3的组成可彼此相同,即,如图2的实施方式,然本发明不以此为限。

[0089]

承上述,举例来说,在图6的实施方式中,导磁芯6包括一第五填料61以及多个设置在第五填料61中的第五粒子62,且第五粒子62的粒径可小于第一粒子22的粒径。此外,第五填料61的材质可为热固性聚合物,例如但不限于环氧树脂。此外,举例来说,第五粒子62可为磁性粉末,例如但不限于硅铁合金(si

‑

fe alloy)、铁硅铬合金(fe

‑

si

‑

cr alloy)、铁硅铝合金(fe

‑

si

‑

al alloy)、铁粉(iron powder)、铁氧体(ferrite)、非晶态(amorphous)材料或奈米晶体材料(nanocrystalline material)。然而,须说明的是,本发明不以上述所举

的例子为限制。此外,图6中的线圈组件1、第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5等的结构特征已于前文中叙述,在此不再赘述。

[0090]

接着,请参阅图7,其为本发明第四实施例的薄膜电感的剖视示意图。相较于图6的实施例,本实施例的薄膜电感u的第一导磁层2的具有第一曲面2s,而第二导磁层3具有第二曲面3s。第一曲面2s与第二曲面3s的位置分别位于第一导磁层2s与第二导磁层3s的中间部分,并对应于导磁芯6的位置。进一步而言,第一曲面2s与第二曲面3s都是凸面,并且第一曲面2s、第二曲面3s以及导磁芯6的垂直投影区域会在基板11的厚度方向上重叠。

[0091]

具体而言,第一导磁层2可被区分为覆盖第一导电线路12的外围部分与覆盖导磁芯6的中间部分,且中间部分凸出于外围部分而具有凸面(即第一曲面2s)。相似地,第二导磁层3可被区分为覆盖第二导电线路13的外围部分与覆盖导磁芯6的中间部分,且中间部分也凸出于外围部分而具有凸面(即第二曲面3s)。据此,第一曲面2s会凸出于第一导电线路12,且第二曲面3s会凸出于第二导电线路13。

[0092]

如图7所示,第三导磁层4会具有对应于第一曲面2s的凹陷区,而第四导磁层5具有对应于第二曲面3s的凹陷区。然而,第三导磁层4与第四导磁层5的最外侧表面仍为平坦表面。也就是说,在本实施例中,第三导磁层4与第四导磁层5在不同的区域会分别具有不同的厚度。进一步而言,第三导磁层4(第四导磁层5)在凹陷区的厚度会较其他区域的厚度小。

[0093]

另外,在本实施例中,第一导磁层2的第一厚度t1大约是第一导电线路12的1至1.5倍,且第二导磁层3的第二厚度t2大约是第二导电线路13的厚度的1至1.5倍。

[0094]

请参照图8以及图9。图8为本发明第一至第四实施例的薄膜电感的电感值与电流的关系曲线,且图9为本发明第一至第四实施例的薄膜电感在不同电流下电感值(l)与初始电感值(l0)的百分比变化曲线。

[0095]

须先说明的是,试验的条件是设定第一导磁层2与第二导磁层3的磁导率相同,第三导磁层4与第四导磁层5的磁导率相同,但第一导磁层2的磁导率低于第三导磁层4的磁导率。另外,在第三与第四实施例中,设定导磁芯6的磁导率与第三导磁层4相同,也就是导磁芯6相对于第一与第二导磁层2,3具有较高的磁导率,来进行测试。

[0096]

模拟结果如图8所示,第一实施例的薄膜电感u的初始电感值最低,第四实施例的薄膜电感u的初始电感值最高。然而,第二实施例的薄膜电感u的初始电感值可大于第三实施例的薄膜电感u的初始电感值。

[0097]

另外,相较于第二至第四实施例,第一实施例的薄膜电感u的电感值与初始电感值的百分比随着施加电流的增加而下降的速度较平缓,代表第一实施例的薄膜电感具有相对较高的饱和电流(isat)。

[0098]

另外,参照图9,当施加电流增加时,电感值与初始电感值之间的百分比降低的速度越慢,代表薄膜电感具有较高的饱和电流(isat)。据此,测试结果显示,第一实施例的薄膜电感u具有最高的饱和电流,第四实施例的薄膜电感具有最低的饱和电流,而第二实施例的薄膜电感u的饱和电流略高于第三实施例的薄膜电感u的饱和电流。

[0099]

值得注意的是,一般而言,位于线圈组件1的中间区域(被第一与第二导电线路12,13围绕的区域)的材料的磁导率越高,初始电感值通常会越高。此外,在一般情况下,具有较高初始电感值的薄膜电感会具有相对较低的饱和电流。然而,测试结果显示,虽然第三实施例的薄膜电感u在中间区域具有磁导率较高的导磁芯6,但第二实施例的薄膜电感u的初始

电感值却高于第三实施例的初始电感值。

[0100]

另外,配合参照图8以及图9,相较于第三实施例的薄膜电感u,尽管第二实施例的薄膜电感u具有较高的初始电感值,但仍具有相对较高的饱和电流。进一步而言,第二实施例与第四实施例的薄膜电感u中,第三导磁层4与第四导磁层5都会直接连接于覆盖第一导电线路12与第二导电线路13的绝缘层14,可以使磁力分布优化,而具有较高的初始电感值。也就是说,第二实施例与第四实施例的薄膜电感u的结构都可产生无法预期且较佳的电性表现。

[0101]

请参阅图10所示,图10为本发明第五实施例的薄膜电感的剖视示意图。由图10与图6的比较可知,在图10的实施方式中,可以不设置第三导磁层4及第四导磁层5。进一步来说,导磁芯6设置在第一导磁层2与第二导磁层3之间,且导磁芯6位于基板11的一贯孔110中,且第一导电线路12及第二导电线路13设置在基板11上且围绕贯孔110。此外,第一导磁层2的组成与第二导磁层3的组成相同,且第一导磁层2的组成与导磁芯6的组成相异。

[0102]

此外,第一导磁层2包括一第一填料21以及多个设置在第一填料21中的第一粒子22,第二导磁层3包括一第二填料31以及多个设置在第二填料31中的第二粒子32,导磁芯6包括一第五填料61以及多个设置在第五填料61中的第五粒子62,且第五粒子62的粒径小于第一粒子22的粒径。此外,须说明的是,图10中的线圈组件1、第一导磁层2及第二导磁层3等的结构特征都与图6相仿,在此不再赘述。

[0103]

接着,请参阅图11所示,图11为本发明第六实施例的薄膜电感的剖视示意图。由图11与图2的比较可知,在图11的实施方式中,可以不设置第三导磁层4及第四导磁层5。此外,须说明的是,图11中的线圈组件1、第一导磁层2及第二导磁层3等的结构与图2相仿,在此不再赘述。

[0104]

请参阅图12至图17所示,图12为本发明一实施例的薄膜电感的制造方法的流程图,图13为图12所示的薄膜电感的制造方法的步骤s104的示意图,图14至图17分别为本发明实施例的薄膜电感的制造过程的示意图。须说明的是,图12的制造方法是以制造图11所示的第六实施例的薄膜电感为例来说明,薄膜电感中的各个组件特征已在前文中详细叙述,在此不再赘述。

[0105]

接着,请参阅图12以及图14所示,如步骤s101所示,提供一第一磁性材料混合体2’以及一第二磁性材料混合体3’。举例来说,第一磁性材料混合体2’及第二磁性材料混合体3’可为膏状,也就是说,第一磁性材料混合体2’及第二磁性材料混合体3’可分别为未固化前的第一导磁层2及第二导磁层3。此外,举例来说,第一磁性材料混合体2’包括未固化的一第一填料21’以及多个设置在未固化的第一填料21’中的第一粒子22,第二磁性材料混合体3’包括未固化的一第二填料31’以及多个设置在未固化的第二填料31’中的第二粒子32。须说明的是,第一填料21、第一粒子22、第二填料31及第二粒子32的材质及特性如前述实施例所说明,在此不再赘述。此外,举例来说,在提供第一磁性材料混合体2’以及第二磁性材料混合体3’的步骤中,可以是利用网板印刷或钢板印刷配合一刮刀k将第一磁性材料混合体2’成型在一第一载板b1上,且利用一刮刀k将第二磁性材料混合体3’成型在一第二载板b2上,然本发明不以此为限。

[0106]

接着,如步骤s102所示,烘干第一磁性材料混合体2’及第二磁性材料混合体3’,以分别形成一第一导磁层2以及一第二导磁层3。举例来说,烘干第一磁性材料混合体2’及第

二磁性材料混合体3’的方式可以利用自然固化、光照固化或加热固化(例如但不限于烘烤)的方式来固化第一磁性材料混合体2’及第二磁性材料混合体3’,以形成固化及/或定型的第一导磁层2及第二导磁层3。此外,可利用控制第一磁性材料混合体2’及第二磁性材料混合体3’的黏度与体积而控制第一导磁层2及第二导磁层3的厚度及形状。

[0107]

接着,请参阅图12以及图15所示,如步骤s103所示,在烘干第一磁性材料混合体2’及第二磁性材料混合体3’,以分别形成第一导磁层2以及第二导磁层3的步骤之后,还可进一步包括:分别压缩第一导磁层2及第二导磁层3,以分别增加第一导磁层2及第二导磁层3的密度。举例来说,可以利用水压或者是油压等加压方式而施加一压力p于第一导磁层2及第二导磁层3上,以增加第一导磁层2及第二导磁层3的密度,以改变薄膜电感u的特性。在一实施例中,也可以通过分别压缩第一导磁层2与第二导磁层3,而使第一导磁层2与第二导磁层3分别具有不同的密度。另外,须说明的是,以本发明而言,步骤s103可为选择性的实施,在其他实施方式中,也可以是不实施步骤s103。

[0108]

接着,请参阅图12以及图16所示,如步骤s104所示,嵌埋一线圈组件1的一第一部分(例如第一导电线路12)于第一导磁层2中且嵌埋线圈组件1的一第二部分(例如第二导电线路13)于第二导磁层3中。此外,线圈组件1可包括一基板11、一第一导电线路12以及一第二导电线路13,线圈组件1的架构与前述实施例相仿,在此不再赘述。此外,如步骤s1041及步骤s1042所示,在嵌埋线圈组件1于第一导磁层2与第二导磁层3中的步骤中可包括设置线圈组件1于第一导磁层2与第二导磁层3之间以及通过一加压工艺将线圈组件1的第一部分嵌埋于第一导磁层2中,且将线圈组件1的第二部分嵌埋于第二导磁层3中,以使线圈组件1完全嵌埋于第一导磁层2与第二导磁层3中此外,举例来说,加压工艺可以是利用油压、水压或者是冷压等压合方式将线圈组件1的第一部分嵌埋于第一导磁层2中,且将线圈组件1的第二部分嵌埋于第二导磁层3中,即,可通过施加一压力p而将线圈组件1嵌埋在第一导磁层2一第二导磁层3之中,本发明不以嵌埋线圈组件1的方式为限制。

[0109]

接着,请参阅图12以及图17所示,如步骤s105所示,在嵌埋线圈组件1的第一部分于第一导磁层2中且嵌埋线圈组件1的第二部分于第二导磁层3中的步骤之后,还可进一步包括:修整第一导磁层2的一第一厚度t1及第二导磁层3的一第二厚度t2。也就是说,可以利用步骤s105调整薄膜电感u的整体厚度以及表面的平整度。举例来说,在修整第一导磁层2的第一厚度t1及第二导磁层3的第二厚度t2的步骤中,可通过一研磨轮g加工研磨第一导磁层2及第二导磁层3而修整第一导磁层2的第一厚度t1及第二导磁层3的第二厚度t2,然本发明不以此为限。另外,须说明的是,以本发明而言,步骤s105可为选择性的实施,在其他实施方式中,也可以是不实施步骤s105。

[0110]

请参阅图18至图21所示,并请一并参阅图12所示,图18为本发明另一实施例的薄膜电感的制造方法的流程图,图19至图21分别为本发明另一实施例的薄膜电感的制造过程的示意图。本实施例与前一实施例最大的差别在于进一步提供一第三导磁层4以及一第四导磁层5。须说明的是,本实施例所提供的薄膜电感u的制造方法中的各个组件特征都与前述实施例相仿,在此不再赘述。此外,本实施例的制造方法是以制造图1、图2及图5的薄膜电感u作为举例说明。

[0111]

接着,请参阅图18及图19所示,如步骤s201所示,提供一第一磁性材料混合体2’以及一第二磁性材料混合体3’,且提供一第三磁性材料混合体4’以及一第四磁性材料混合体

5’。举例来说,第三磁性材料混合体4’及第四磁性材料混合体5’可为膏状,也就是说,第三磁性材料混合体4’及第四磁性材料混合体5’可分别为未固化前的第三导磁层4及第四导磁层5。此外,举例来说,第三磁性材料混合体4’包括未固化的一第三填料41’以及多个设置在未固化的第三填料41’中的第三粒子42,第四磁性材料混合体5’包括未固化的一第四填料51’以及多个设置在未固化的第四填料51’中的第四粒子52。须说明的是,第三填料41、第三粒子42、第四填料51及第四粒子52的材质及特性如前述实施例所说明,在此不再赘述。此外,举例来说,在提供第三磁性材料混合体4’以及第四磁性材料混合体5’的步骤中,可以是利用网板印刷及一刮刀k将第三磁性材料混合体4’设置在一第三载板b3上,且利用网板印刷及一刮刀k将第四磁性材料混合体5’设置在一第四载板b4上,然本发明不以此为限。

[0112]

接着,如步骤s202所示,烘干第一磁性材料混合体2’及第二磁性材料混合体3’,以分别形成一第一导磁层2以及一第二导磁层3,且烘干第三磁性材料混合体4’及第四磁性材料混合体5’,以分别形成一第三导磁层4以及一第四导磁层5。举例来说,烘干第一磁性材料混合体2’、第二磁性材料混合体3’、第三磁性材料混合体4’及第四磁性材料混合体5’的方式可以利用自然固化或加热固化(例如但不限于烘烤)的方式来予以固化,以形成固化及/或定型的第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5。此外,可利用控制第一磁性材料混合体2’、第二磁性材料混合体3’、第三磁性材料混合体4’及第四磁性材料混合体5’的黏度与体积而控制第一导磁层2及第二导磁层3的厚度及形状。

[0113]

另外,须说明的是,在第二实施例中,也可以进一步的利用如步骤s103所述的方式,而分别压缩第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5,以分别增加第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5的密度,然而,本发明不以是否进一步的压缩第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5为限制。另外,通过分别压缩第一至第四导磁层2

‑

5,可使第一至第四导磁层2

‑

5分别具有不同的密度。也就是说,当需要使多个导磁层(第一至第四导磁层2

‑

5)分别具有不同的特性时,通过分别对多个导磁层进行压缩,可以个别调整多个导磁层的密度,而使多个导磁层分别具有不同的磁导率。

[0114]

接着,请参阅图20所示,如步骤s203所示,设置第一导磁层2于一第三导磁层4上且设置第二导磁层3于一第四导磁层5上。举例来说,第一导磁层2位于线圈组件1的第一部分与第三导磁层4之间,且第二导磁层3位于线圈组件1的第二部分与第四导磁层5之间。另外,值得说明的是,在其他实施方式中,也可以进一步的提供更多的导磁层(例如第五导磁层、第六导磁层、第七导磁层或第八导磁层等,图中未示出),且导磁层是成对的设置在线圈组件1的两相反侧并依序堆叠。换句话说,虽然本发明是以线圈组件1的两侧分别具有两层导磁层作为举例说明,但是,在其他实施方式中,线圈组件1的两侧也可以分别具有三层或四层以上的导磁层,本发明不以导磁层的设置数量为限制。

[0115]

承上述,如步骤s204所示,嵌埋一线圈组件1的一第一部分于第一导磁层2中且嵌埋线圈组件1的一第二部分于第二导磁层3中。借此,第一导磁层2及第二导磁层3能相对于第三导磁层4及第四导磁层5而形成位于薄膜电感u中的中间层(由第一导磁层2及第二导磁层3结合后所构成),且第三导磁层4及第四导磁层5能相对于第一导磁层2及第二导磁层3而形成位于薄膜电感u的外侧的外覆层(由第三导磁层4及第四导磁层5所构成)。

[0116]

须说明的是,在步骤s203中,通过调整第一导磁层2的第一厚度t1与第二导磁层3的第二厚度t2,可在执行步骤s204之后,形成不同结构的薄膜电感u。举例而言,当第一导磁

层2的第一厚度t1为第一部分(第一导电线路12)的2至2.5倍,且第二导磁层3的第二厚度t2为第二部分(第二导电线路13)的厚度的2至2.5倍时,可制作出如图2所示薄膜电感u。当第一导磁层2的第一厚度t1为第一部分(第一导电线路12)的1至1.5倍,且第二导磁层3的第二厚度t2为第二部分(第二导电线路13)的厚度的1至1.5倍时,可制作出如图3所示薄膜电感u。

[0117]

接着,如步骤s205所示,修整第三导磁层4的第三厚度t3及第四导磁层5的一第四厚度t4,即,修整薄膜电感u的最外侧的外覆层。也就是说,可以利用步骤s205调整薄膜电感u的整体厚度以及表面的平整度。举例来说,可通过前述实施例中的加工研磨方式而修整第三导磁层4的第三厚度t3及第四导磁层5的第四厚度t4,然本发明不以此为限。另外,须说明的是,以本发明而言,步骤s205可为选择性的实施,在其他实施方式中,也可以是不实施步骤s205。另外,值得说明的是,当薄膜电感u还进一步包括其他更多的导磁层(例如第五导磁层、第六导磁层、第七导磁层或第八导磁层等,图中未示出)时,在步骤s205中即是修整薄膜电感u的最外侧的外覆层,即,修整线圈组件1的两相反侧的最外侧的导磁层。

[0118]

请参阅图22至图24所示,图22为本发明另一实施例的薄膜电感的制造方法的流程图,图23及图24分别为本发明实施例的薄膜电感的制造过程的示意图。须说明的是,本实施例所提供的薄膜电感u的制造方法中的各个组件特征都与前述实施例相仿,在此不再赘述。此外,本实施例的实施方式是以制造图4或者图5的薄膜电感u作为举例说明。也就是说,第三实施例是在第二实施例的基础上进一步的设置一导磁芯6。

[0119]

接着,请参阅图14、图19及图20所示。如步骤s301所示,提供一第一磁性材料混合体2’以及一第二磁性材料混合体3’,且提供一第三磁性材料混合体4’以及一第四磁性材料混合体5’。如步骤s302所示,烘干第一磁性材料混合体2’及第二磁性材料混合体3’,以分别形成一第一导磁层2以及一第二导磁层3,且烘干第三磁性材料混合体4’及第四磁性材料混合体5’,以分别形成一第三导磁层4以及一第四导磁层5。如步骤s303所示,设置第一导磁层2于一第三导磁层4上且设置第二导磁层3于一第四导磁层5上。此外,上述步骤s301、步骤s302及步骤s303与前述实施例的步骤s201、步骤s202及步骤s203相仿,在此不再赘述。

[0120]

接着,请参阅图23所示,如步骤s304所示,设置一导磁芯6于第一导磁层2及/或第二导磁层3上,且导磁芯6能相对于第一导磁层2及/或第二导磁层3呈凸出设置。举例来说,第三实施例是以其中一部分的导磁芯6设置于第一导磁层2上且另外一部分的导磁芯6设置于第二导磁层3上作为举例说明,然本发明不以此为限。值得说明的是,在其中一实施方式中,导磁芯6可以是利用网板印刷(screen printing)的方式,将导磁芯6设置在第一导磁层2及/或第二导磁层3上,然本发明不以此为限。此外,导磁芯6可以是通过一第五磁性材料混合体(图中未示出)所形成,且第五磁性材料混合体可为膏状。换句话说,第五磁性材料混合体可为未固化前的导磁芯6。此外,举例来说,导磁芯6包括第五填料61以及多个设置在第五填料61中的第五粒子62。须说明的是,第五填料61及第五粒子62的材质及特性如前述实施例所说明,在此不再赘述。

[0121]

接着,请参阅图24所示,如步骤s305所示,嵌埋一线圈组件1的一第一部分于第一导磁层2中且嵌埋线圈组件1的一第二部分于第二导磁层3中,且将导磁芯6设置在线圈组件1的一贯孔110中。举例来说,由于导磁芯6能相对于第一导磁层2及/或第二导磁层3呈凸出设置,因此,在嵌埋线圈组件1于第一导磁层2及第二导磁层3中时,导磁芯6可以被填入至线

圈组件1的贯孔110中。值得一提的是,其凸出设置的材质、厚度与形状会根据产品特性、线圈尺寸和基板材质作调整,本发明仅着重于实施方法,并不以此为限。

[0122]

须说明的是,通过调整分别设置在第一导磁层2与第二导磁层3上的两个导磁芯6的厚度总和,可在执行步骤s305之后,形成不同结构的薄膜电感u。举例而言,当其中一导磁芯6的厚度为第一部分(第一导电线路12)的0.8至1倍时,可制作出如图6所示薄膜电感u。当其中一导磁芯6的厚度为第一部分(第一导电线路12)的1至1.5倍时,可制作出如图7所示薄膜电感u。

[0123]

接着,如步骤s306所示,修整第三导磁层4的一第三厚度t3及第四导磁层5的一第四厚度t4。即,修整薄膜电感u的最外侧的外覆层。也就是说,可以利用步骤s306调整薄膜电感u的整体厚度以及表面的平整度。另外,须说明的是,以本发明而言,步骤s306可为选择性的实施,在其他实施方式中,也可以是不实施步骤s306。

[0124]

首先,请复参阅图14、图25及图26所示,图25为本发明又一实施例的薄膜电感的制造方法的流程图,图25为本发明又一实施例的薄膜电感的制造过程的其中一示意图。须说明的是,又一实施例所提供的薄膜电感u的制造方法中的各个组件特征都与前述实施例相仿,在此不再赘述。此外,本实施例的实施方式是以制造图10的薄膜电感u作为举例说明。

[0125]

接着,请参阅图14、图25及图26所示。如步骤s401所示,提供一第一磁性材料混合体2’以及一第二磁性材料混合体3’。如步骤s402所示,烘干第一磁性材料混合体2’及第二磁性材料混合体3’,以分别形成一第一导磁层2以及一第二导磁层3。此外,上述步骤s401及步骤s402与前述实施例的步骤s101及步骤s102相仿,在此不再赘述。

[0126]

接着,请参阅图26所示,如步骤s403所示,嵌埋一线圈组件1的一第一部分于第一导磁层2中且嵌埋线圈组件1的一第二部分于第二导磁层3中,且设置一导磁芯6于线圈组件1的一贯孔110中。也就是说,在设置一导磁芯6于线圈组件1的一贯孔110中的步骤中,可以先将导磁芯6设置于第一导磁层2及/或第二导磁层3上,且导磁芯6能相对于第一导磁层2及/或第二导磁层3呈凸出设置。接着,再利用压合的方式,将导磁芯6设置在线圈组件1的一贯孔110中。然而,在其他实施方式中,也可以是直接将导磁芯6设置于线圈组件1的贯孔110中,再利用压合的方式,使得导磁芯6与第一导磁层2及第二导磁层3结合。此外,须说明的是,导磁芯6的结构特征与前述实施例相仿,在此不再赘述。

[0127]

接着,如步骤s404所示,修整第一导磁层2的一第一厚度t1及第二导磁层3的一第二厚度t2。也就是说,可以利用步骤s404调整薄膜电感u的整体厚度以及表面的平整度。另外,须说明的是,以本发明而言,步骤s404可为选择性的实施,在其他实施方式中,也可以是不实施步骤s404。

[0128]

实施例的有益效果

[0129]

本发明的其中一有益效果在于,本发明所提供的薄膜电感u,其能通过“第一导磁层2的一部分填入第一导电线路12的相邻任两圈线路之间的间隙,且第二导磁层3的一部分填入第二导电线路13的相邻任两圈线路之间的间隙”的技术方案,可以使薄膜电感u具有较佳的电感值以及饱和电流。

[0130]

此外,通过“第一导磁层2、第二导磁层3、第三导磁层4与第四导磁层5中的至少两者的组成相异”或“第一导磁层2、第二导磁层3与导磁芯6中的至少两者的组成相异”的技术方案,以使得薄膜电感u中用于包覆线圈组件1的材质至少具有两种以上的组成,以改善薄

膜电感u的特性与质量。如此,薄膜电感u可具有至少两种以上的不同材料系统组合,可根据实际产品的需求而对每一层导磁层的组成与厚度进行搭配,其不仅可利于客制化,也可以达到提升薄膜电感u的特性与质量的效果。

[0131]

另外,通过“第一导磁层2与第二导磁层3分别具有一第一曲面2s与一第二曲面3s”的技术方案,薄膜电感u的电感值以及饱和电流都能被进一步提升,而具有更好的特性。

[0132]

此外,本发明所提供的薄膜电感u的制造方法,也能通过“烘干第一磁性材料混合体2’及第二磁性材料混合体3’,以分别形成一第一导磁层2以及一第二导磁层3;以及嵌埋一线圈组件1的一第一部分于第一导磁层2中且嵌埋线圈组件1的一第二部分于第二导磁层3中”的技术方案,而提升薄膜电感u的工艺效率并改善薄膜电感u的特性与质量。

[0133]

更进一步来说,可利用控制第一磁性材料混合体2’、第二磁性材料混合体3’、第三磁性材料混合体4’及第四磁性材料混合体5’的黏度与体积而控制第一导磁层2及第二导磁层3的厚度及形状。此外,可以同时进行烘干第一磁性材料混合体2’、第二磁性材料混合体3’、第三磁性材料混合体4’及第四磁性材料混合体5’,而同时形成第一导磁层2、第二导磁层3、第三导磁层4及第四导磁层5,以提升导磁层的制作效率。

[0134]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的权利要求书的保护范围,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的权利要求书的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1