金属-氮-碳电极材料及其制备方法

金属

‑

氮

‑

碳电极材料及其制备方法

技术领域

1.本发明涉及一种金属

‑

氮

‑

碳电极材料及其制备方法。

背景技术:

2.煤、石油等不可再生化石燃料引起的全球环境问题日益严重,近年来,清洁且可再生能源受到越来越多的关注。但是,风能、太阳能等形式的可再生能源又存在利用率低、成本高等缺陷,因此,开发性能优异的电化学储能和转换装置(包括碱金属电池、燃料电池、金属空气电池等)成为解决问题的关键。

3.碳材料由于导电性好、比表面积大、稳定性好等优势成为电化学储能和转换装置的优选材料。然而,原始碳材料的化学惰性阻碍了其在电化学储能和转换装置中的应用,因此需对原始碳材料的表界面特性进行调控。而杂原子掺杂已被证实为一种有效的改性手段,通过杂原子掺杂,可有效调控碳材料的电子结构和界面特性,进而提升其电化学性能。

4.经调研可知,有关氮掺杂碳材料的工作研究最为广泛,并且发现将n和过渡金属同时掺入碳材料中以构建金属

‑

氮

‑

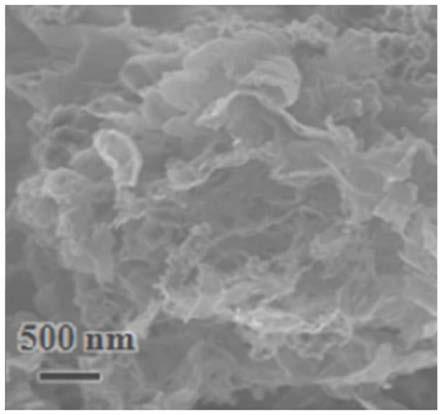

碳(m

‑

n

‑

c,m=co、fe、ni等)活性中心,可进一步提升掺n碳材料的电化学性能。目前,通过热解金属有机框架材料(mofs)或含氮前驱体和过渡金属混合物是合成m

‑

n

‑

c材料常用的方法。然而,在高温热解过程中,过渡金属易发生聚集并且孔结构无法控制,导致固有活性变差。

技术实现要素:

5.本发明旨在提供一种工艺简单可行的金属

‑

氮

‑

碳电极材料的制备方法,同时还提供本发明方法制备得到的金属

‑

氮

‑

碳电极材料,该材料中各组分分散均匀、电化学性能较好。

6.本发明通过以下方案实现:

7.一种金属

‑

氮

‑

碳电极材料的制备方法,按以下步骤进行:

8.(1)将经预处理后的富氮前驱体和过渡金属盐的混合物置于马弗炉中煅烧反应一定时间;富氮前驱体和过渡金属盐的混合物的预处理工艺为:将富氮前驱体和过渡金属盐溶解在适量的去离子水中,混合均匀后在60~80℃下干燥得到经预处理后的富氮前驱体和过渡金属盐的混合物;马弗炉的温度一般为500~600℃,煅烧反应时间一般控制为1~4h;

9.(2)将步骤(1)得到的煅烧反应产物超声分散在去离子水中,先往其中依次加入单体、稳定剂并搅拌形成混合溶液,之后在冰浴条件下往混合溶液中加入引发剂并搅拌反应一定时间;加入引发剂后的搅拌反应时间一般控制在10~16h;

10.(3)将步骤(2)得到的反应产物进行离心分离,将离心分离产物进行干燥;干燥温度一般控制为60~80℃;

11.(4)将步骤(3)得到的物质经高温热解制得金属

‑

氮

‑

碳电极材料。高温热解时间一般控制为2~4h。

12.进一步地,所述过渡金属盐的用量为富氮前驱体用量的0.4%~1%。

13.进一步地,所述步骤(1)得到的煅烧反应产物与去离子水的质量体积比为2mg:1~2ml,所述步骤(1)得到的煅烧反应产物与单体的质量体积比为200mg:0.2~1ml,所述单体与稳定剂的体积比为0.2~1:5。

14.进一步地,所述引发剂与步骤(1)得到的煅烧反应产物的质量比为1:10~25。

15.进一步地,所述步骤(4)中的高温热解步骤在充有保护气体且温度为800~1000℃环境下进行。保护气体一般为氮气或惰性气体,惰性气体一般氩气、氦气等。

16.进一步地,所述富氮前驱体为三聚氰胺、尿素、硫脲中的一种或多种;所述过渡金属盐为co(no3)2·

6h2o、fe(no3)3·

9h2o、cu(no3)2·

3h2o、ni(c4h6o4)

·

4h2o中的一种;所述单体为苯胺或吡咯;所述稳定剂为浓盐酸、浓硫酸、浓硝酸中的一种;所述引发剂为过硫酸铵或氯化铁。

17.一种金属

‑

氮

‑

碳电极材料,采用如上所述的金属

‑

氮

‑

碳电极材料的制备方法制得。该金属

‑

氮

‑

碳电极材料应用在电化学储能和转换装置领域,包括碱金属电池、燃料电池、金属空气电池、锂硫电池等领域,金属

‑

氮

‑

碳电极材料中的金属可根据相对应的电化学储能和转换装置进行相应选择。

18.本发明的金属

‑

氮

‑

碳电极材料的制备方法,工艺简单可行,采用过渡金属掺杂g

‑

c3n4(m

‑

cn)为牺牲性模板,限制了碳材料以及金属原子团聚,增加碳材料的比表面积,有助于电解质的渗透、离子/反应物的转移以及活性位点的暴露,从而提高了其制备得到的金属

‑

氮

‑

碳电极材料的电化学性能,有利于开拓电化学储能和转换装置的应用领域。另外,碳材料内部固有的金属

‑

氮

‑

碳结构,提高了材料的稳定性,为金属

‑

氮

‑

碳电极材料的制备提供借鉴。本发明方法制备得到的金属

‑

氮

‑

碳电极材料,在高温下,m

‑

cn挥发可驱动碳材料发生卷曲,形成碳纳米卷,为特殊形貌的构建提供参考。本发明方法制备得到的金属

‑

氮

‑

碳电极材料,具有高掺杂量、高比表面积以及高活性位点的特点,具有良好的电化学性能。

附图说明

19.图1(a)为实施例1制得的co

‑

n

‑

c的sem图;

20.图1(b)为实施例1制得的co

‑

n

‑

c的tem图;

21.图2(a)为实施例1制得的co

‑

n

‑

c和现有市面上的pt/c催化剂在转速为1600rpm条件下的线性扫描对比曲线;

22.图2(b)为实施例1制得的co

‑

n

‑

c制成的膜电极在电位为0.17v条件下的k

‑

l曲线;

23.图3(a)为由实施例1制得的co

‑

n

‑

c制成的负极片循环曲线图;

24.图3(b)为由实施例1制得的co

‑

n

‑

c制成的负极片倍率性能图。

具体实施方式

25.以下结合实施例和附图对本发明作进一步说明,但本发明并不局限于实施例之表述。

26.实施例1

27.一种金属

‑

氮

‑

碳电极材料的制备方法,按以下步骤进行:

28.(1)将5g尿素和20mg co(no3)2·

6h2o溶解在10ml去离子水中,混合均匀后在60℃下干燥得到尿素/co(no3)2混合物,将尿素/co(no3)2混合物装在坩埚中并置于550℃的马弗

炉中煅烧反应2h得到钴掺杂g

‑

c3n4(co

‑

cn);

29.(2)将200mg co

‑

cn超声分散在100ml去离子水中,先往其中加入0.2ml吡咯(py),再缓慢滴加5ml浓盐酸并搅拌均匀形成混合溶液,之后在冰浴条件下往混合溶液中缓慢加入20mg过硫酸铵,搅拌反应12h;

30.(3)将步骤(2)得到的反应产物进行离心分离,将离心分离产物在60℃干燥得到聚吡咯(ppy)/co

‑

cn混合物;

31.(4)将步骤(3)得到的ppy/co

‑

cn混合物在充有氮气且温度为800℃环境下煅烧2h制得钴

‑

氮

‑

碳电极材料(co

‑

n

‑

c)。

32.将实施例1制得的co

‑

n

‑

c进行sem和tem检测,图1(a)为实施例1制得的co

‑

n

‑

c的sem图,图1(b)为实施例1制得的co

‑

n

‑

c的tem图,由图1(a)可知,co

‑

n

‑

c表现出卷曲多孔结构,图1(b)可进一步证明co

‑

n

‑

c卷曲多孔结构(黑色实线框内区域)。显然,形成卷曲的多孔结构有利于增大碳材料的比表面积,暴露更多有效催化活性位点,促进反应物、离子/电子转移,实施例1制得的co

‑

n

‑

c可用于燃料电池的氧还原催化剂。

33.图2(a)为实施例1制得的co

‑

n

‑

c和现有市面上的pt/c催化剂在转速为1600rpm条件下的线性扫描对比曲线,其中

“●”

线条表示现有市面上的pt/c催化剂,

“▲”

线条表示实施例1制得的co

‑

n

‑

c;图2(b)为实施例1制得的co

‑

n

‑

c制成的膜电极在电位为0.17v(vs.rhe)条件下的k

‑

l曲线。从图2(a)中可以看出,实施例1制得的co

‑

n

‑

c的半波电位(0.87v)比现有市面上的pt/c催化剂的半波电位(0.83v)正移,并且实施例1制得的co

‑

n

‑

c的极限电流密度也优于现有市面上的pt/c催化剂的极限电流密度。由图2(b)可知,实施例1制得的co

‑

n

‑

c制成的膜电极在0.17v电位下测得的转移电子数为4.0,表明其表面发生的氧还原过程为四电子过程。

34.实施例1制得的co

‑

n

‑

c还用于锂离子电池负极。将由实施例1制得的co

‑

n

‑

c制成负极片,将制成的负极片进行电化学性能测试,其中图3(a)为由实施例1制得的co

‑

n

‑

c制成的负极片循环曲线图,图3(b)为由实施例1制得的co

‑

n

‑

c制成的负极片倍率性能图。由图3(a)可知,由实施例1制得的co

‑

n

‑

c制成的负极片在0.5a/g放电电流密度下循环400圈,放电比容量高达1962mah/g,而在1a/g放电电流密度下循环400圈,放电比容量仍保持在1103mah/g,可见实施例1制得的co

‑

n

‑

c具有优异的循环稳定性。由图3(b)可知,当放电电流密度从0.1a/g提升至1.6a/g时,实施例1制得的co

‑

n

‑

c制成的负极片的放电比容量仍高达460mah/g,可见实施例1制得的co

‑

n

‑

c在各电流密度下的循环稳定性和倍率性能都较为优异。

35.实施例2

36.一种铁

‑

氮

‑

碳电极材料的制备方法,按以下步骤进行:

37.(1)将5g硫脲和50mg fe(no3)3·

9h2o溶解在10ml去离子水中,混合均匀后在80℃下干燥得到硫脲/fe(no3)3混合物,将硫脲/fe(no3)3混合物装在坩埚中并置于600℃的马弗炉中煅烧反应4h得到铁掺杂g

‑

c3n4(fe

‑

cn);

38.(2)将200mg fe

‑

cn超声分散在200ml去离子水中,先往其中加入1ml苯胺(ani),再缓慢滴加5ml浓盐酸并搅拌均匀形成混合溶液,之后在冰浴条件下往混合溶液中缓慢加入8mg氯化铁,搅拌反应10h;

39.(3)将步骤(2)得到的反应产物进行离心分离,将离心分离产物在80℃干燥得到聚苯胺(pani)/fe

‑

cn混合物;

40.(4)将步骤(3)得到的pani/fe

‑

cn混合物在充有氩气且温度为1000℃环境下煅烧2h制得铁

‑

氮

‑

碳电极材料(fe

‑

n

‑

c)。

41.实施例3

42.一种镍

‑

氮

‑

碳电极材料的制备方法,按以下步骤进行:

43.(1)将5g三聚氰胺和50mg ni(c4h6o4)

·

4h2o溶解在10ml去离子水中,混合均匀后在70℃下干燥得到三聚氰胺/ni(c4h6o4)混合物,将三聚氰胺/ni(c4h6o4)混合物装在坩埚中并置于500℃的马弗炉中煅烧反应1.5h得到镍掺杂g

‑

c3n4(ni

‑

cn);

44.(2)将200mg ni

‑

cn超声分散在150ml去离子水中,先往其中加入0.5ml吡咯(py),再缓慢滴加5ml浓盐酸并搅拌均匀形成混合溶液,之后在冰浴条件下往混合溶液中缓慢加入12mg过硫酸铵,搅拌反应16h;

45.(3)将步骤(2)得到的反应产物进行离心分离,将离心分离产物在70℃干燥得到聚吡咯(ppy)/ni

‑

cn混合物;

46.(4)将步骤(3)得到的ppy/ni

‑

cn混合物在充有氦气且温度为900℃环境下煅烧2h制得镍

‑

氮

‑

碳电极材料(ni

‑

n

‑

c)。

47.需要说明的是:以上实施例仅为体现本发明的技术特征而提供,并非因此限定本发明专利请求的专利保护范围。虽然实施例中并未提出,然而本发明还具有多样化的实施方式。例如:金属

‑

氮

‑

碳电极材料应用于zn

‑

空气电池、钠离子离子电池或锂硫电池等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1