断路器的操作机构及断路器的制作方法

1.本发明涉及低压电器领域,具体涉及断路器的操作机构以及包括所述操作机构的断路器。

背景技术:

2.随着电能系统的不断提升,对断路器的电压要求也越来越高,为了满足断路器分断高电压的需求,增加动静触头间的开距是一种常用的设计方法,一般有如下两种设计方案:

3.一种是增加动触头臂的长度,这种做法存在如下弊端:为了保证动静触头间可靠的接通性能,动静触头间的要有足够的压力,随着动触头臂的加长,所需触头弹簧力将会急剧增加,随之操作机构弹簧的力也会急剧增加;同时,操作力的增加使断路器的使用寿命降低。

4.另一种方案是调整现有操作结构的四连杆结构来增大开距。由于四连杆结构中各连杆运动时的关联性高,如果触头支持带动动触头的断开时转动更大的角度,则跳扣、上连杆也需要转动更大的角度,而跳扣的旋转角度又与锁扣、手柄直接关联,导致手柄、锁扣需要旋转更大的角度,对空间提出了更高的要求。此外,与跳扣适配的弹簧的长度、位置和弹力等都发生变化,跳扣转动更大的角度还会使整个机构的运动速度变慢。

技术实现要素:

5.本发明的目的在于克服现有技术的缺陷,改进断路器的操作机构,使其增大动触头开距的同时并不增加操作机构的空间需求,而且分断性能好。

6.本发明还提供了一种包括所述操作机构的断路器,其分断性能好。

7.为实现上述目的,本发明采用了如下技术方案:

8.一种断路器的操作机构,其包括支架,分别枢转设置在支架上的摇臂组件和跳扣,以及第一曲柄、第一弹簧、第一连杆和触头支持;所述第一曲柄一端绕第一轴心枢转设置在跳扣上,另一端与第一连杆一端转动相连;所述第一弹簧一端连接至摇臂组件,另一端连接至第一曲柄和第一连杆的转动连接处;

9.所述操作机构还包括滑轨、滑块和第二连杆;所述滑轨设置在支架或断路器的壳体上,滑块滑动设置在滑轨上且与第一连杆另一端转动相连;所述第二连杆一端与滑块转动相连,另一端与触头支持转动相连,驱动触头支持绕第三轴心转动。

10.优选的,所述操作机构还包括辅助限位结构,辅助限位结构一端与第二连杆转动连接,另一端转动连接至支架或断路器的壳体。

11.优选的,所述辅助限位结构为第三曲柄,第三曲柄一端与第二连杆转动相连,另一端转动连接至支架或断路器的壳体。

12.优选的,所述滑轨为槽状结构或孔状结构。

13.优选的,所述滑轨为直形,弧形,三角形,或直形和弧形的组合形状。

14.优选的,所述支架包括两个相对间隔设置的支架臂,每个支架臂均设有滑轨,滑块两端分别滑动设置在两个滑轨上。

15.优选的,所述滑轨为滑孔,滑块为两端分别设置在两个滑孔内的滑动轴。

16.优选的,所述第二连杆为弧形或直形板结构。

17.优选的,所述第二连杆的所述另一端通过第一连接轴与触头支持转动相连。

18.优选的,所述支架包括供第一连接轴穿过用于避让第一连接轴的第二避让孔。

19.优选的,所述操作机构包括并排间隔设置的多个触头支持,各触头支持通过联动轴联动,断路器的壳体上设有供联动轴穿过用于避让联动轴的第一避让孔。

20.优选的,所述操作机构还包括分别枢转设置在支架上的锁扣和再扣,跳扣与锁扣锁扣配合,锁扣与再扣限位配合。

21.一种断路器的操作机构,其包括支架,分别枢转设置在支架上的摇臂组件和跳扣,以及第一曲柄、第一弹簧、第一连杆和触头支持;所述第一曲柄一端绕第一轴心枢转设置在跳扣上,另一端与第一连杆一端转动相连;所述第一弹簧一端连接至摇臂组件,另一端连接至第一曲柄和第一连杆的转动连接处;

22.所述操作机构还包括滑轨、滑块、第二曲柄和第二连杆;所述滑轨设置在支架或断路器的壳体上,滑块滑动设置在滑轨上且与第一连杆另一端转动相连;所述第二曲柄包括第二曲柄支持部、第二曲柄连接部和第二曲柄驱动部,第二曲柄通过第二曲柄支持部枢转设置,第二曲柄通过第二曲柄驱动部与触头支持相连;所述第二连杆一端与滑块转动相连,另一端与第二曲柄连接部转动相连,驱动触头支持绕第三轴心转动。

23.优选的,所述第二曲柄通过第二曲柄支持部枢转设置在支架上或者断路器的壳体上;所述第二曲柄支持部和第二曲柄驱动部分别设置在第二曲柄两端,第二曲柄连接部设置在第二曲柄支持部和第二曲柄驱动部之间。

24.优选的,所述第二曲柄驱动部通过联动轴与触头支持转动相连。

25.优选的,所述断路器的壳体设有供联动轴穿过用于避让联动轴的第一避让孔;所述第二连杆的所述另一端通过第一连接轴与第二曲柄连接部相连,支架设有供第一连接轴穿过用于避让第一连接轴的第二避让孔。

26.优选的,所述第二曲柄的转动中心为第九轴心,第九轴心与第三轴心平行或重合。

27.优选的,所述滑轨为槽状结构或孔状结构。

28.优选的,所述滑轨为直形,弧形,三角形,或者直形和弧形的组合形状。

29.优选的,所述第二连杆为弧形或直线形板结构。

30.优选的,所述操作机构还包括分别枢转设置在支架上的锁扣和再扣,跳扣与锁扣锁扣配合,锁扣与再扣限位配合。

31.优选的,所述操作机构还包括动触头,动触头为单断点触头或多断点触头。

32.优选的,所述摇臂组件包括手柄、与手柄固定连接的摇臂以及用于驱动跳扣转动使其与锁扣再扣的复位结构,摇臂枢转设置在支架上;所述第一曲柄包括曲柄限位部,曲柄限位部与跳扣限位配合;所述摇臂的摆动行程的两端分别为行程第一端和行程第二端;所述第一弹簧的两端分别为弹簧第一端和弹簧第二端,分别与摇臂组件和第一曲柄相连。

33.优选的,所述操作机构处于合闸状态时,摇臂向行程第二端摆动并带动弹簧第一端绕弹簧第二端转动,至第一弹簧转过第一死点位置,第一弹簧带动第一曲柄向第二方向

转动且带动摇臂摆动至行程第二端,第一曲柄通过第一连杆驱动滑块沿着滑轨滑动,滑块通过第二连杆驱动触头支持向第一方向转动至分断位置,使操作机构切换至分闸状态;

34.所述操作机构处于分闸状态时,摇臂向行程第一端摆动并带动弹簧第一端绕弹簧第二端转动,至第一弹簧转过第一死点位置,第一弹簧带动第一曲柄向第一方向转动使曲柄限位部与跳扣限位配合,阻止第一曲柄向第一方向转动,同时第一弹簧带动摇臂摆动至行程第一端,且第一曲柄通过第一连杆驱动滑块沿滑轨滑动,滑轨通过第二连杆驱动触头支持向第二方向转动至闭合位置,使操作机构切换至合闸状态;所述第一方向和第二方向互为反方向。

35.优选的,所述操作机构位于合闸状态时,再扣转动使其与锁扣解除限位配合,锁扣转动使其与跳扣解除锁扣配合,跳扣转动并带动第一曲柄同步转动,第一曲柄通过第一连杆驱动滑块沿滑轨滑动,同时滑块通过第二连杆驱动触头支持向第二方向转动至分断位置,第一弹簧带动摇臂向行程第二端摆动至复位结构与跳扣限位配合,操作机构切换至脱扣状态;

36.所述操作机构处于脱扣状态时,摇臂摆动至行程第二端,摇臂通过复位结构驱动跳扣转动至与锁扣锁扣配合,同时锁扣转动至与再扣限位配合,操作机构切换至分闸状态。

37.一种断路器,其包括所述的操作机构。

38.本发明断路器的操作机构,其第一曲柄、第一连杆、滑轨和滑块形成第一滑块机构,触头支持、第二连杆、滑轨和滑块形成第二滑块机构,双滑块机构降低了触头支持的转动幅度与跳扣、第一连杆的转动角度的关联性,从而实现了增大动触头开距的目的的同时,降低操作机构的空间需求,而且保证了操作机构的可靠的动作性能。此外,所述第三曲柄对第二连杆的运行进行辅助限定,第二连杆和第三曲柄协同作用使第二连杆的运动更加精准,有利于提高操作机构的工作可靠性和稳定性。

39.本发明断路器的操作机构,其第一曲柄、第一连杆、滑轨和滑块形成第一滑块机构,触头支持、第二连杆、第二曲柄、滑轨和滑块形成第二滑块机构,双滑块机构降低了触头支持的转动幅度与跳扣、第一连杆的转动角度的关联性,从而实现了增大动触头开距的目的的同时,降低操作机构的空间需求,而且保证了操作机构的可靠的动作性能;而且,所述第二曲柄有利于提高操作机构装配的准确性,减小装配误差。

40.本发明断路器包括所述操作机构,其结构紧凑、分断性能好。

附图说明

41.图1是本发明操作机构的原理示意图,操作机构处于合闸状态;

42.图2是本发明操作机构的原理示意图,操作机构处于分闸状态;

43.图3是本发明操作机构的原理示意图,操作机构处于脱扣状态;

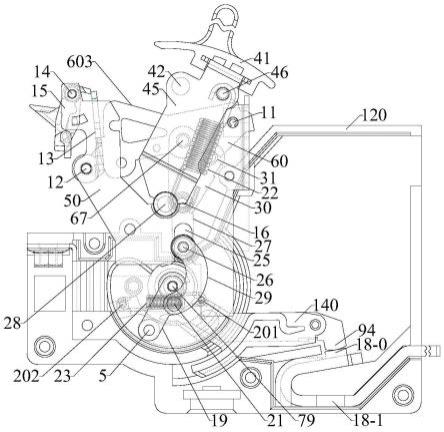

44.图4是本发明操作机构的结构示意图,操作机构处于合闸状态;

45.图5是本发明操作机构的结构示意图,操作机构处于分闸状态;

46.图6是本发明操作机构的结构示意图,操作机构处于脱扣状态;

47.图7是本发明断路器的原理示意图,断路器处于合闸状态;

48.图8是本发明断路器的原理示意图,断路器处于分闸状态;

49.图9是本发明断路器的原理示意图,断路器处于脱扣状态;

50.图10是本发明断路器的原理示意图,其动触头两端各设一个动触点,分别与两个静触头配合,断路器处于合闸状态;

51.图11是本发明断路器的结构示意图,断路器处于合闸状态;

52.图12是本发明断路器的结构示意图,断路器处于分闸状态;

53.图13是本发明断路器的结构示意图,断路器处于脱扣状态;

54.图14是本发明断路器的结构示意图,动触头被电动斥力斥开;

55.图15是本发明断路器的结构示意图,触头弹簧转动至第二死点位置;

56.图16是本发明断路器的结构示意图,触头弹簧锁定动触头;

57.图17是本发明操作机构的结构示意图,定位轴销将跳扣和支架固定在一起,第二弹簧轴与跳扣限位配合,第一曲柄与跳扣限位配合,第二弹簧轴和第一弹簧轴的间距小于等于第一弹簧的长度;

58.图18是本发明操作机构的结构示意图,与图17相比,第一弹簧被安装在第一弹簧轴和第二弹簧轴上;

59.图19是本发明操作机构的结构示意图,至少示出了第一弹簧和跳扣的位置关系;

60.图20是本发明操作机构的结构示意图,与图18相比,复位结构被安装在摇臂上;

61.图21是本发明操作机构的结构示意图,与图20相比,拆除了定位轴销;

62.图22是本发明支架的投影示意图,至少示出了v型槽;

63.图23是本发明支架的立体结构示意图;

64.图24是本发明支架的投影示意图,至少示出了两个跳扣定位臂的位置关系和间距;

65.图25是本发明跳扣和第一曲柄的连接示意图;

66.图26是本发明支架、跳扣和跳扣轴的装配结构示意图;

67.图27是本发明摇臂组件的结构示意图;

68.图28是本发明摇臂组件的另一角度的结构示意图;

69.图29是本发明动触头组件的结构示意图;

70.图30是本发明动触头组件的结构示意图,至少示出了动导电杆、第一夹臂和第二夹臂的连接关系;

71.图31是本发明导电体的一种实施方式的结构示意图;

72.图32是本发明紧固件的结构示意图;

73.图33是本发明动触头的第一实施例的结构示意图;

74.图34是本发明导电体的另一种实施方式的结构示意图;

75.图35是本发明动触头机构的一种实施方式的结构示意图;

76.图36是本发明触头支持的结构示意图;

77.图37是本发明动触头绝缘件的结构示意图;

78.图38是本发明动触头机构、静触头与单元壳体的装配结构示意图;

79.图39是本发明断路极的结构示意图,示出了动触头机构、第一推杆和第二推杆的装配关系;

80.图40是本发明断路极的结构示意图,示出了动触头、第一推杆、第二推杆和单元壳体的配合关系;

81.图41是本发明操作机构、快速跳闸装置与断路极的装配结构示意图;

82.图42是本发明第一中间推杆和第一中间轴的装配结构示意图;

83.图43是本发明断路器的结构示意图,示出了操作机构与各断路极的装配关系;

84.图44是本发明断路器的结构示意图,示出了各断路极的快速跳闸装置和操作机构的配合关系;

85.图45是本发明动触头机构的另一种实施方式的结构示意图;

86.图46是本发明动触头的第二实施例的结构示意图;

87.图47是本发明操作机构的结构示意图,第一曲柄一端枢转设置在支架上。

具体实施方式

88.以下结合附图1-47给出的实施例,进一步说明本发明的断路器的具体实施方式。本发明的断路器不限于以下实施例的描述。

89.如7-16、38-41和43所示,本发明断路器包括操作机构100和至少一个断路极300;所述操作机构100包括至少一组动触头机构,动触头机构包括绕第三轴心111s枢转设置的触头支持110以及设置在触头支持110上与其同步转动的动触头9;每个所述断路极300均包括静触头18,静触头18和动触头机构一对一配合组成触头系统,每个断路极300内均设有至少一组触头系统;所述操作机构100动作,使动触头9和静触头18分断或闭合,实现断路器的合闸或分闸操作。

90.优选的,所述动触头9绕触头轴心转动,触头轴心与第三轴心111s重合,或者触头轴心与第三轴心111s平行(但是不重合)。需要指出的,本发明断路器还包括用于支撑动触头9转动的动触头转轴,动触头转轴的轴线与第三轴心111s重合,动触头9则设有与动触头转轴配合的动触头轴孔901,在实际应用中,动触头轴孔901的孔径略大于动触头转轴,以保证动触头9的转动灵活性;本发明断路器在操作机构100的驱动下正常分闸或正常合闸时,动触头9与触头支持110同步动作,此时二者的转动轴线重合;本发明断路器发生短路故障,动触头9被斥开使其相对于触头支持110转动时,动触头轴孔901的内侧面与动触头转轴以相切的方式的支撑动触头9转动,此时动触头9的转动轴线与第三轴心111s平行。

91.优选的,如图43所示,本发明断路器包括并排设置的多个断路极300,各断路极300内的动触头机构联动。

92.优选的,如图7-9所示,所述动触头9为单断点触头,动触头9一端设有动触点,另一端与触头支持110驱动配合;或者,如图10所示,所述动触头9为双断点触头,动触头9两端均设有动触点,中部与触头支持110驱动配合。需要指出的,所述动触头9还可以包括更多个断点。

93.如图43所示,以下为本发明断路器的壳体的一种实现方式:

94.本发明断路器还包括断路器外壳3,操作机构100和并排设置的各断路极300分别设置在断路器外壳3内;每个所述断路极300还包括单元壳体120,各断路极300的触头系统分别设置在对应的单元壳体120内;所述断路器的壳体包括断路器外壳3和单元壳体120。

95.以下为本发明断路器的壳体的另一种实现方式:

96.本发明断路器还包括断路器外壳3,各所述断路极300并排间隔设置在断路器外壳3内,相邻断路极300之间设有相分离隔板,以保证各断路极300之间的足够的电气间隙和爬

电距离;所述断路器的壳体包括断路器外壳3和相分离隔板。

97.以下将结合说明书附图和具体实施例,对本发明断路器作进一步说明。

98.如图1-16、43和44所示,本实施例的断路器,优选为一种塑壳断路器,其包括操作机构100和多个断路极300;所述操作机构100包括动触头机构,动触头机构包括绕第三轴心111s枢转设置的触头支持110以及设置在触头支持110上与其同步转动的动触头9;每个所述断路极300均包括静触头18,静触头18和动触头机构一对一配合组成触头系统,每个断路极300内均设有至少一组触头系统;所述操作机构100动作,使动触头9和静触头18分断或闭合,实现断路器的分闸或合闸操作。

99.具体的,如图43和44所示,本实施例的断路器为三相断路器,包括3个并排设置的断路极300(分别用于接通或分断电源三相电路),操作机构100架设在位于中间的断路极300上,3个断路极300的动触头机构联动(如图3所示,3个所述断路极300的动触头机构优选通过联动轴5联动)。当然,所述断路极300的个数可以根据实际需要进行调整,例如:所述断路极300的个数可以为2个,与二相电源配合;或者,所述断路极300的个数也可以是4个,用于三相四线式电路;或者,所述断路极300的个数也可以是1个,与单相电路配合。

100.如图43所示,以下为本实施例断路器的壳体的第一实施例:

101.本实施例的断路器还包括断路器外壳3,操作机构100和并排设置的各断路极300分别设置在断路器外壳3内;每个所述断路极300还包括单元壳体120,各断路极300的触头系统分别设置在对应的单元壳体120内,触头支持110枢转设置在单元壳体120上;所述断路器的壳体包括断路器外壳3和单元壳体120。

102.优选的,如图38所示,所述触头支持110包括分别设置在其两侧的支持轴槽111,单元壳体120包括与支持轴槽111配合的壳体轴柱120-2。进一步的,如图38和41所示,所述单元壳体120包括相对配合的两个半壳体,两个壳体轴柱120-2分别设置在两个半壳体的内壁上。

103.本实施例断路器还能实现以下技术效果:所述操作机构100(除动触头机构以外)整体设置在单元壳体120外部,触头系统设置在单元壳体120内部,一则避免了动静触头闭合/分断产生的电弧粒子沉积在操作机构100上,影响操作机构100的动作性能,二来也提高了断路器的绝缘性能,保证使用者的人身安全,第三,有利于实现操作机构100的模块化装配。

104.以下为本实施例断路器的壳体的第二实施例:

105.本实施例的断路器还包括断路器外壳3,各断路极300并排间隔设置在断路器外壳3内,相邻断路极300之间设有相分离隔板;所述断路器的壳体包括断路器外壳3和相分离隔板。

106.如图7-13所示,为所述操作机构100的第一实施例,其设有双滑块机构,可以降低操作机构和触头系统转动角度的关联性,在增大动触头的开距的同时,不增加操作机构的空间需求,具体如下:

107.如图7-13所示,所述操作机构100包括支架50,分别枢转设置在支架50上的摇臂组件和跳扣60,以及第一曲柄30、第一弹簧22、第一连杆27和触头支持110;所述第一曲柄30一端绕第一轴心67m枢转设置在跳扣60上,另一端与第一连杆27一端转动相连;所述第一弹簧22一端连接至摇臂组件,另一端连接至第一曲柄30和第一连杆27的转动连接处;所述操作

机构100还包括滑轨25、滑块26和第二连杆29;所述滑轨25设置在支架50或断路器的壳体上,滑块26滑动设置在滑轨25上且与第一连杆27另一端转动相连;所述第二连杆29一端与滑块26转动相连,另一端与触头支持110转动相连,驱动触头支持110绕第三轴心111s转动。所述操作机构100,其第一曲柄30、第一连杆27、滑轨25和滑块26形成第一滑块机构,触头支持110、第二连杆29、滑轨25和滑块26形成第二滑块机构,第一滑块机构和第二滑块机构配合,降低跳扣60、第一连杆27与触头支持110转动角度的关联性,从而在增大动触头开距的同时,不增加操作机构的空间需求,而且保证了操作机构可靠的动作性能。

108.优选的,所述滑轨25为槽状结构或孔状结构。进一步的,所述滑轨25为槽状结构时,其可以设置在支架50的内侧壁上或者单元壳体120的内侧壁上(所述断路极300不设置单元壳体120时,相邻断路极300之间设有相分离隔板,滑轨25则设置在相分离隔板的侧壁上),滑轨25在厚度或深度方向上不贯穿支架50或者单元壳体120(或相分离隔板)。进一步的,所述滑轨26两端分别设置在两个滑轨25内,第一连杆27与滑块26相连的一端以及第二连杆29与滑块26相连的一端均设置在两个滑轨25之间的空间内。所述滑轨25为孔状结构时,其可以设置在支架50的内侧壁上(如图4-6所示)或者单元壳体120的内侧壁上(所述断路极300不设置单元壳体120时,相邻断路极300之间设有相分离隔板,滑轨25则设置在相分离隔板的侧壁上),滑轨25在厚度或深度方向上贯穿支架50或者单元壳体120(或相分离隔板)。进一步的,如图16、22所示,所述滑块26两端分别穿过两个滑轨25,第一连杆27的与滑块26相连的一端位于两个滑轨25之间,两个第二连杆29的与滑块26相连的一端分别位于两个滑轨25两侧,分别与滑块26的两端转动相连。

109.优选的,所述滑轨25为直形,弧形,三角形,或直形和弧形的组合形状。进一步的,所述滑轨25的形状也可以根据断路器的电流等级,设计空间以及控制要求等做适应性设置。如图11、12和13所示,当断路器分闸或者脱扣时,滑块26沿滑轨25向上运动,当断路器合闸时,滑块26沿滑轨25向下运动,向上运动的轨迹和向下运动的轨迹是重合的,在这种情况下,可以设置为直形、弧形,或者直形与弧形的组合形状。所述滑轨25还可以设置为三角形等其它形状:例如,所述滑轨25设置为三角形,当断路器分闸或者脱扣时,滑块26沿滑轨25的运动轨迹三角形的一条边向上,当断路器合闸时,滑块26沿滑轨25的运动轨迹沿三角形的另一边向下,向下和向上的运动轨迹不是重合的(图中未示出);在操作机构的状态切换时,滑块26沿着滑轨25形成封闭形状的运动轨迹。

110.如图11-13、23、46所示,为所述滑轨25和滑块26的一个实施例:所述支架50包括两个相对间隔设置的支架臂501,每个支架臂501均设有滑轨25,滑块26两端分别滑动设置在两个滑轨25上。进一步的,如图7-13、23和46所示,所述滑轨25为滑孔,滑块26为两端分别设置在两个滑孔内的滑动轴。进一步的,如图7-13、23、41和46所示,所述滑轨25为直形孔,滑块26为设置在直形孔内的滑动轴,滑动轴的两端设有与直形孔的侧壁限位配合的滑动轴槽。

111.优选的,参照图11所示,所述第二连杆29的所述另一端通过第一连接轴21直接与触头支持110转动相连。进一步的,如图47所示,所述支架50还包括供第一连接轴21穿过用于避让第一连接轴21的第二避让孔509。进一步的,如图47所示,所述第二避让孔509为弧形孔,与第一连接轴21的移动轨迹匹配。

112.优选的,如图41所示,所述操作机构100包括并排间隔设置的多个触头支持110,各

触头支持110通过联动轴5联动,断路器的壳体设有供联动轴5穿过用于避让联动轴5的第一避让孔120-7。进一步的,如图41所示,所述第一避让孔120-7为弧形孔,与联动轴5的移动轨迹匹配。进一步的,如图41所示,所述断路器的壳体包括单元壳体120时,第一避让孔120-7设置在单元壳体120上;或者,所述断路器的壳体设有相分离隔板时,第一避让孔设置在相分离隔板上。

113.优选的,如图1-13所示,所述操作机构100还包括分别枢转设置在支架50上的锁扣13和再扣15,跳扣60和锁扣13锁扣配合,锁扣13和再扣15限位配合。具体的,如图1-6、25所示,所述跳扣60一端设有跳扣搭扣面604,锁扣13设有锁扣搭扣面,跳扣搭扣面604位于锁扣搭扣面下方与其限位配合实现跳扣60和锁扣13的锁扣配合;如图1-6所示,所述再扣15一端位于锁扣13一侧与其限位配合,再扣15受驱动发生转动时,再扣15与锁扣13解除限位配合,锁扣13转动并解除跳扣搭扣面604和锁扣搭扣面的限位配合,使锁扣13和跳扣60解除锁扣配合。进一步的,本发明断路器还包括过载和短路保护机构,当断路器发生短路或过载故障时,过载和短路保护机构会驱动再扣15转动,使再扣15与锁扣13解除限位配合。进一步的,所述短路和过载保护机构包括短路保护机构和过载保护机构,短路保护机构优选为电磁脱扣器,过载保护机构优选为热脱扣机构(例如过载保护机构包括双金属片)。需要指出的,所述锁扣13与跳扣60的配合、锁扣13和再扣15的配合以及再扣15与短路和过载保护机构的配合,均可以通过现有技术实现,在此不再详细展开。

114.优选的,如图1-13所示,所述摇臂组件包括同步动作的手柄41、与手柄41固定连接的摇臂45以及用于驱动跳扣60转动使其与锁扣13再扣的复位结构42,摇臂45枢转设置在支架50上,摇臂45在摇臂组件的摆动行程的两端分别与支架50限位配合。进一步的,如图4-6、11-16所示,所述复位结构42为复位轴,跳扣60为条状结构,一端与锁扣13锁扣配合,另一端枢转设置在支架50上,跳扣60包括设置在其一边沿处与复位结构42驱动配合的驱动侧缘603。具体的,如图4-6、11-16所示方向,所述驱动侧缘603设置在跳扣60的上侧边沿处。

115.优选的,如图1-13所示,所述第一曲柄30包括曲柄限位部31,在断路器处于合闸状态或脱扣状态时,曲柄限位部31与跳扣60限位配合。进一步的,如图4-6、11-16所示,所述曲柄限位部31为限位轴,曲柄限位部31与跳扣60限位配合阻止第一曲柄30转动。进一步的,如图4-6、11-16所示,所述跳扣60包括设置在其一侧边沿处与曲柄限位部31配合的限位侧缘608,限位侧缘608为弧形侧缘。具体的,如图4-6、11-16所示,所述限位侧缘608设置在跳扣60的下侧边沿处。

116.优选的,如图1-13所示,所述第一连杆27和第一曲柄30绕第二轴心16m转动相连;所述第一弹簧22一端转动连接至第二轴心16m处,另一端绕第四轴心46m转动设置在摇臂组件上。进一步的,如图1-13所示,所述第一曲柄30和第一连杆27通过第二弹簧轴16转动相连,第一弹簧22一端连接至第二弹簧轴16,另一端通过第一弹簧轴46连接至摇臂45。

117.优选的,如图1-3所示,所述跳扣60绕第五轴心11s枢转设置在支架50上,再扣15绕第六轴心14s枢转设置在支架50上,锁扣13绕第七轴心12s枢转设置在支架50上,摇臂45绕第八轴心28s枢转设置在支架50上,第一弹簧22一端绕第四轴心46枢转设置在摇臂45上。进一步的,如图4-6所示,所述跳扣60通过跳扣轴11枢转设置在支架50上,再扣15通过再扣轴14枢转设置在支架50上,锁扣13通过锁扣轴12枢转设置在支架50上,摇臂45通过摇臂轴28枢转设置在支架50上,第一弹簧22两端分别通过第一弹簧轴46、第二弹簧轴16分别与摇臂

45、第一曲柄30转动相连,第一弹簧轴46和第二弹簧轴16分别位于跳扣60两侧,第一曲柄30通过第一曲柄轴67枢转设置在跳扣60上,第一连杆27一端通过第二弹簧轴16与第一曲柄30转动相连,另一端与滑块26转动相连。进一步的,如图22所示,所述支架50的支架臂501设有分别与跳扣轴11、再扣轴14、锁扣轴12、摇臂轴28配合的支架-跳扣轴孔511、支架-再扣轴孔514、支架-锁扣轴孔512、支架-摇臂轴槽528;如图25所示,所述跳扣60包括设置在其一端的跳扣轴孔601,第一曲柄307设有与第一曲柄轴67配合的曲柄轴孔307,跳扣60中部设有与第一曲柄轴67配合的跳扣-曲柄轴孔。

118.优选的,如图4-6、11-16、25所示,为所述第一曲柄30的一个实施例:所述第一曲柄30为三角形结构,一个顶点绕第一轴心67m枢转设置在跳扣60上,另一个顶点绕第二轴心16m分别与第一弹簧22、第一连杆27转动相连,第三个顶点设有曲柄限位部31。进一步的,如图26所示,两个所述第一曲柄30分别设置在跳扣60两侧,两个第一曲柄30的三个顶点分别通过第一曲柄轴67、第二弹簧轴16和曲柄限位部31相连。进一步的,如图25所示,所述第一曲柄30包括分别与第一曲柄轴67、曲柄限位部31、第二弹簧轴16配合的曲柄轴孔307、限位轴孔301、曲柄-弹簧轴槽302,三者分别位于第一曲柄30的三个顶角处。

119.优选的,如图4-6、11-16所示,所述支架50包括v型槽505,摇臂45在行程第一端和行程第二端分别与v型槽505的两侧壁限位配合。进一步的,如图22和23所示,所述支架50包括相对间隔设置的支架臂501和支架连接板502,支架连接板502两端分别与两个支架臂501折弯相连,使支架50整体呈u型结构,每条支架臂501均设有v型槽505;如图27和28所示,所述摇臂45包括一对相对间隔设置的摇臂支脚408,分别设置在两个v型槽501内且分别与两个支架臂501转动相连。

120.具体的,如图4-6、11-16所示方向,所述摇臂支脚408下端通过摇臂轴28枢转设置在v型槽505的底部,摇臂45在行程第一端和行程第二端,摇臂支脚408分别与v型槽的右侧壁和左侧壁限位配合。进一步的,如图22所示,所述v型槽505底部设有与摇臂轴28配合的支架-摇臂轴槽528;如图27所示,所述摇臂支脚408一端设有与摇臂轴28配合的摇臂轴槽428,与支架-摇臂轴槽528相对配合。

121.以下为第一实施例的操作机构100在分闸状态、合闸状态和脱扣状态之间切换的过程,具体如下:

122.如图7-13所示,所述摇臂45的摆动行程的两端分别为行程第一端和行程第二端;所述第一弹簧22的两端分别为弹簧第一端220和弹簧第二端221,分别与摇臂组件和第一曲柄30相连。具体的,如图7-13所示,摇臂45的行程第一端和行程第二端分别为摇臂45的摆动行程的右端和左端,第一弹簧22的上端为弹簧第一端220,下端为弹簧第二端221。

123.以下将结合图7、8、11、12所示,对所述操作机构100由合闸状态切换至分闸状态的动作过程进行说明:如图7和11所示,所述操作机构100处于合闸状态时,摇臂45向行程第二端摆动并带动弹簧第一端220绕弹簧第二端221转动,至第一弹簧22转过第一死点位置,第一弹簧22带动第一曲柄30向第二方向转动且带动摇臂45摆动至行程第二端,第一曲柄30通过第一连杆27驱动滑块26沿着滑轨25滑动,滑块26通过第二连杆29驱动触头支持110向第一方向转动至分断位置(触头支持110位于分断位置时,使动触头9和静触头18处于分断状态),使操作机构切换至如图8和12所示的分闸状态。具体的,如图7、8、11、12所示,所述操作机构100由合闸位置向分闸位置切换时,滑块26沿滑轨25向上移动,第一方向为逆时针方

向,第二方向为顺时针方向;所述第一弹簧22位于第一死点位置时,第一弹簧22储能达到最大值,第一轴心67m位于第一轴线上,第一弹簧22绕弹簧第二端221转过第一死点位置的同时,第一轴线22转过第一轴心67m,因此也可以将第一轴心67m视为第一死点位置,就是说第一轴线22转过第一轴心67m也即是第一弹簧22转过第一死点位置。需要指出的,如图12所示,所述操作机构100处于分闸状态时,触头支持110和/或动触头9受单元壳体120的限位,使触头支持110不能再继续向第一方向转动,触头支持110同时通过第二连杆29对滑块26形成限位,阻止滑块26沿滑轨25向上滑动。

124.以下将结合图7、8、11、12所示,对所述操作机构100由分闸状态切换至合闸状态的动作过程进行说明:如图8和12所示,所述操作机构100处于分闸状态时,摇臂45向行程第一端摆动并带动弹簧第一端220绕弹簧第二端221转动,至第一弹簧22转过第一死点位置,第一弹簧22带动第一曲柄30向第一方向转动使曲柄限位部31与跳扣60限位配合,阻止第一曲柄30向第一方向转动,同时第一弹簧22带动摇臂45摆动至行程第一端,且第一曲柄30通过第一连杆27驱动滑块26沿滑轨25滑动,滑轨(26)通过第二连杆29驱动触头支持110向第二方向转动至闭合位置(触头支持110位于闭合位置时,动触头9和静触头18处于闭合状态),使操作机构切换至合闸状态;所述第一方向和第二方向互为反方向。具体的,如图7、8、11、12所示,所述操作机构100由分闸状态切换至合闸状态时,滑块26沿滑轨25向下移动。需要指出的,如图7所示,所述操作机构100处于合闸状态时,动触头9与静触头18闭合,阻止触头支持110继续向第二方向转动,同时触头支持110通过第二连杆29对滑块26形成限位,阻止滑块26沿滑轨25向下滑动。

125.以下结合图7、9、11、13所示,对所述操作机构100由合闸状态切换至脱扣状态的动作过程进行说明:如图7和11所示,所述操作机构100位于合闸状态时,再扣15转动使其与锁扣13解除限位配合,锁扣13转动使其与跳扣60解除锁扣配合,跳扣60转动并带动第一曲柄30同步转动,第一曲柄30通过第一连杆27驱动滑块26沿滑轨25滑动,同时滑块26通过第二连杆29驱动触头支持110向第二方向转动至分断位置,第一弹簧22带动摇臂45向行程第二端摆动至复位结构42与跳扣60限位配合,操作机构切换至如图9和13所示的脱扣状态。具体的,如图7、9、11、13所示,所述操作机构100由合闸状态切换至脱扣状态时,滑块26沿滑轨25向上移动。需要指出的,如图13所示,所述操作机构100处于脱扣状态时,触头支持110和/或动触头9受单元壳体120的限位,使触头支持110不能再继续向第一方向转动,触头支持110同时通过第二连杆29对滑块26形成限位,阻止滑块26沿滑轨25向上滑动。

126.以下将结合图8、9、11、13所示,对所述操作机构100由脱扣状态切换至分闸状态的动作过程进行说明:如图9和13所示,所述操作机构100处于脱扣状态时,摇臂45摆动至行程第二端,摇臂45通过复位结构42驱动跳扣60转动至与锁扣13锁扣配合,同时锁扣13转动至与再扣15限位配合,操作机构切换至如图8和11所示的分闸状态。

127.以下为所述操作机构100的第二实施例,具体如下:

128.第二实施例与第一种实施例的操作机构100的区别在于,第二实施例的操作机构100还包括辅助限位结构,辅助限位结构一端与第二连杆29转动相连,另一端转动连接至支架50或断路器的壳体上。所述辅助限位结构与滑块26的运动协调作用,影响第二连杆29的运动状态,进而共同限定第二连杆29与触头支持100转动连接处的运动轨迹。

129.需要指出的,所述辅助限位结构的转动连接至支架50或断路器的壳体的一端,还

可以设置为沿一预定轨迹往复移动,例如将该端滑动设置在一轨道中。进一步的,所述辅助限位结构的一端连接至断路器的壳体时,该端可以连接至断路器外壳3或单元壳体120(或相分离隔板)上。

130.优选的,所述辅助限位结构为连杆结构或曲柄滑块结构。进一步的,所述辅助限位结构为第三曲柄,第三曲柄一端与第二连杆29转动相连,另一端转动连接至支架50或断路器的壳体。所述滑块26沿滑轨25滑动时,第二连杆29随之运动,与此同时,第三曲柄绕其转动设置在支架50或断路器的壳体上的部分转动,对第二连杆29的运行进行辅助限定,第二连杆29和第三曲柄的协同作用使第二连杆29的运动更加精准。

131.优选的,所述第三曲柄为直形或弧形板结构。

132.如图7-13和47所示,为所述操作机构100的第三实施例,具体如下:

133.第三实施例与第一实施例的操作机构100的区别在于,所述操作机构100还包括第二曲柄19,第二曲柄19包括第二曲柄支持部、第二曲柄连接部和第二曲柄驱动部,第二曲柄19通过第二曲柄支持部枢转设置,第二曲柄19通过第二曲柄驱动部与触头支持110相连;所述第二连杆29一端与滑块26转动相连,另一端与第二曲柄连接部转动相连,驱动触头支持110绕第三轴心111s转动。进一步的,所述第二曲柄19通过第二曲柄支持部枢转设置在支架50或者断路器的壳体上。进一步的,所述摇臂组件能通过第一弹簧22驱动第一曲柄30摆动,第一曲柄30通过第一连杆27驱动滑块26在滑轨25上滑动,滑块26通过第二连杆29驱动第二曲柄19摆动,第二曲柄19驱动触头支持110转动,触头支持110带动断路器的动触头9转动。所述滑块26在导轨25上滑动,滑块26通过第二连杆29带动第二曲柄19摆动,由于第二连杆29与第二曲柄19的转动连接处的转动轴线(参考图11-14的标号21)与第三轴心111s的距离,远小于动触头9的长度,因此第二连杆29带动第二曲柄19产生小幅度的转动,会被成比例放大为动触头和静触头之间的开距,通过调整第二连杆29和第二曲柄19的连接位置,可以实现对于动触头9的开距的调整。

134.具体的,所述第二曲柄19的第二曲柄支持部设置在断路器的壳体上时,第二曲柄支持部可以枢转设置在断路器外壳3或单元壳体120(或相分离隔板)上。进一步的,如图41所示,所述第二曲柄支持部枢转通过第二曲柄轴79枢转设置在单元壳体120上。进一步的,所述单元壳体120包括第二曲柄轴孔,第二曲柄轴孔为盲孔,第二曲柄轴79与第二曲柄轴孔配合。

135.具体的,如图47所示,所述第二曲柄19的第二曲柄支持部设置在支架50上时,第二曲柄支持部通过第二曲柄79枢转设置在支架50的侧壁上,第二曲柄轴79可以是铆钉、螺杆或螺钉等常用连接件,第二曲柄支持部枢转设置在支架50上有利于进一步减小操作机构100的装配误差,提高操作机构100的动作可靠性。

136.优选的,如图11-16、41、47所示,所述第二曲柄19的第二曲柄连接部设置在第二曲柄支持部和第二曲柄驱动部之间。具体的,如图11-13所示,所述第二曲柄支持部和第二曲柄驱动部分别设置在第二曲柄19两端,第二曲柄支持部设置在第二曲柄19中部且位于第二曲柄支持部和第二曲柄驱动部之间。

137.优选的,所述第二曲柄19的转动中心为第九轴心,第九轴心与第三轴心111s平行或重合。具体的,如图41所示,所述第二曲柄支持部枢转设置在单元壳体120上时,第九轴心与第三轴心111s重合;如图47所示,所述第二曲柄支持部枢转设置在支架50上时,第九轴心

与第三轴心111s平行,二者不重合。

138.优选的,如图11-16、41所示,所述第二连杆29通过第一连接轴21与第二曲柄19的第二曲柄连接部转动相连。

139.优选的,如图11-16、41所示,所述第二曲柄19的第二曲柄驱动部通过联动轴5与触头支持110驱动相连。所述联动轴5为实现各触头支持110同步转动的连接轴,第二曲柄19的第二曲柄驱动部与联动轴5相连以驱动触头支持110转动,有利于提高各断路极300的动作同步性。

140.优选的,所述第二连杆29弧形或直形板结构,其一端与滑块26转动相连,另一端与第二曲柄19转动相连(或者,在第一实施例的操作机构100中,第二曲柄19直接与触头支持110相连)。进一步的,如图11-16、41、47所示,所述第二连杆29弧形板结构,其一端与滑块26转动相连,另一端与第二曲柄19的第二曲柄连接部转动相连。需要指出的,所述第二连杆29的形状可以根据具体的空间情况做适应性的设置,在需要对特定结构做出避让时,可以设计成符合需求的形状,其中,弧形或者直板形是比较惯常的设计,但是第二连杆29的形状并不仅限于弧形或直形板结构。

141.如图1-13所示,为所述操作机构100的第四实施例,具体如下:

142.第四实施例的操作机构100,与第一实施例-第三实施例的操作机构100的不同在于,如图2-3、5-6、8-9、12-13所示,其滑轨25限定设置在支架50上,操作机构100处于分闸状态或脱扣状态时,滑块26与滑轨25限位配合阻止滑块26滑动。所述滑轨25为滑块26提供导向功能的同时,还作为支撑点,为第一连杆27和滑块26提供支撑力,使操作机构100可以在不与触头支持110配合的情况下,具有稳定的合闸位置、分闸位置和脱扣位置,使操作机构100成为一个可独立操作的机构,有利于实现操作机构100的模块化装配和生产,而且使操作机构100在断路器外壳3内的分布具有更多的设计空间;此外,在实际生产中,操作机构100无需与触头系统配合,避免了测试过程中触头系统的损耗,提高了装配效率,有利于降低研发和生产成本。进一步的,第四种实施方式的操作机构100可以在拆除第二连杆29、触头支持110和动触头9的情况下,独立在合闸、分闸和脱扣三种状态或位置之间切换。

143.如图4-6、11-16所示,为第四实施例的操作机构100的一种布局方式:所述再扣15、锁扣13、跳扣16、第一曲柄30均设置在两个支架臂501之间;所述跳扣60一端枢转设置在支架连接板502上,另一端与锁扣13锁扣配合;所述再扣15和锁扣13设置在v型槽501一侧,支架连接板502位于v型槽501另一侧;所述摇臂支脚408一端枢转设置在v型槽501的底部;所述第一曲柄30一端与跳扣60中部转动相连,另一端与第一连杆27一端转动相连,第一连杆27另一端与滑块26驱动相连;所述滑轨25设置在支架臂501上,与v型槽501分别设置在支架臂501两端且开口方向相反。进一步的,如图7-16所示,所述滑块26还与第二连杆29一端相连,第二连杆29另一端与第二曲柄19相连,第二曲柄19一端绕第九轴心枢转设置,第九轴心与第三轴心111s重合,另一端与触头支持110相连。

144.具体的,如图4-6、11-16所示方向,所述跳扣60右端枢转设置在支架连接板502上,左端与锁扣13锁扣配合;所述再扣15和锁扣13设置在v型槽501左侧,支架连接板502位于v型槽501右侧;所述摇臂支脚408下端枢转设置在v型槽501的底部;所述第一曲柄30上端与跳扣60中部转动相连,下端与第一连杆27上端转动相连,第一连杆27下端与滑块26驱动相连;所述滑轨25和v型槽501分别设置在支架臂501的下端和上端,二者的开口分别朝向下侧

和上侧。进一步的,如图7-16所示方向,所述第二连杆29上端与滑块26相连,下端与第二曲柄19相连,第二曲柄19上端和触头支持110分别绕第三轴心111s枢转设置,第二曲柄19下端与触头支持110驱动相连。

145.为了更好说明所述操作机构100的结构和原理,以下将三种状态(合闸、分闸和脱扣状态)下,第四实施例的操作机构100的各组成部件的配合关系进行详细说明,具体如下:

146.如图1-6所示,所述摇臂45的摆动行程的两端分别为行程第一端和行程第二端;所述第一弹簧22的两端分别为弹簧第一端220和弹簧第二端221,分别与摇臂组件和第一曲柄30相连;所述第一弹簧22的轴线为第一轴线,第一轴线的两侧分别为轴线第一侧和轴线第二侧;如图1和4所示,所述操作机构100处于合闸状态时,摇臂45位于行程第一端,再扣15与锁扣13限位配合,锁扣13与跳扣60锁扣配合,曲柄限位部31与跳扣60限位配合阻止第一曲柄30向第一方向转动,第一轴心67m位于轴线第一侧;如图2和5所示,所述操作机构100处于分闸状态时,摇臂45位于行程第二端,再扣15与锁扣13限位配合,锁扣13与跳扣60锁扣配合,曲柄限位部31与跳扣60解除限位配合,复位结构42与跳扣60限位配合,滑块26与滑轨25限位配合且通过第一连杆27阻止第一曲柄30向第二方向转动,第一方向和第二方向互为反方向,第一轴心67m位于轴线第二侧。进一步的,如图3和6所示,所述操作机构100处于脱扣状态时,摇臂45位于其摆动行程的中部,再扣15与锁扣13解除限位配合,锁扣13与跳扣60解除锁扣配合,曲柄限位部31与跳扣60限位配合,复位结构42与跳扣60限位配合,滑块26与滑轨25限位配合,第一轴心67m位于轴线第一侧;所述操作机构100由脱扣状态再扣后进入分闸状态。

147.具体的,如图1-6所示方向,所述行程第一端为摇臂组件或摇臂45的摆动行程的右端,行程第二端为摇臂组件或摇臂45的摆动行程的左端;所述轴线第一侧为第一轴线的左侧,轴线第二侧为第一轴线的右侧;所述第一方向为逆时针方向,第二方向为顺时针方向。

148.需要指出的,所述操作机构100“再扣”指的是锁扣13和跳扣60恢复锁扣配合且再扣15和锁扣13恢复限位配合。

149.以下为第四实施例的操作机构100在合闸状态、分闸状态和脱扣状态之间切换的动作过程:

150.以下将结合图1、4、2和5所示,对所述操作机构100由合闸状态切换至分闸状态的动作过程进行说明:如图1和4所示,所述操作机构100处于合闸状态时,摇臂45向行程第二端摆动并带动弹簧第一端220绕弹簧第二端221转动,至第一弹簧22转过第一死点位置,第一弹簧22带动第一曲柄30向第二方向转动且带动摇臂45摆动至行程第二端,第一曲柄30通过第一连杆27驱动滑块26移动至与滑轨25限位配合,阻止第一曲柄30向第二方向转动,操作机构100切换至图2和5所示的分闸状态。具体的,如图1和4所示方向,所述操作机构100处于合闸状态,摇臂45由右向左(由行程第一端向行程第二端)摆动并带动弹簧第一端220绕弹簧第二端221逆时针转动,至第一弹簧22转过第一死点位置,第一弹簧22带动第一曲柄30迅速向顺时针方向(第二方向)转动且带动摇臂45迅速摆动至行程第二端,第一曲柄30通过第一连杆27驱动滑块26移动至滑轨25的上端与其限位配合,阻止第一曲柄30向顺时针方向(第二方向)转动,操作机构100切换至图2和5所示的分闸状态。

151.以下将结合图1、4、2和5,对所述操作机构100由分闸状态切换至合闸状态的动作过程进行说明:如图2和5所示,所述操作机构100处于分闸状态时,摇臂45向行程第一端摆

动并带动弹簧第一端220绕弹簧第二端221转动,至第一弹簧22转过第一死点位置,第一弹簧22带动第一曲柄30向第一方向转动使曲柄限位部31与跳扣60限位配合,以阻止第一曲柄30向第一方向转动,同时带动摇臂45摆动至行程第一端,操作机构100切换至图1和4所示的合闸状态;所述第一方向和第二方向互为反方向。具体的,如图2和5所示方向,所述操作机构100处于分闸状态,摇臂45由左至右(由行程第二端向行程第一端)摆动并带动弹簧第一端220绕弹簧第二端221顺时针转动,至第一弹簧22转过第一死点位置,第一弹簧22带动第一曲柄30迅速向逆时针方向(第一方向)转动使曲柄限位部31与跳扣60限位配合,以阻止第一曲柄30继续向逆时针方向(第一方向)转动,同时第一曲柄30通过第一连杆27驱动滑块26由滑轨25上端移动至滑轨25中部,同时第一弹簧22带动摇臂45迅速摆动至行程第一端,操作机构100切换至图1和4所示的合闸状态。

152.以下将结合图1、4、3和6,对所述操作机构100由合闸状态切换至脱扣状态的动作过程进行说明:如图1和4所示,所述操作机构100处于合闸状态时,再扣15转动使其与锁扣13解除限位配合,锁扣13转动使其与跳扣60解除锁扣配合,跳扣60转动并带动第一曲柄30同步转动,第一曲柄30通过第一连杆27驱动滑块26移动至与滑轨25限位配合阻止跳扣60继续转动,第一弹簧22带动摇臂45向行程第二端摆动至复位结构42与跳扣60限位配合,操作机构100切换至图3和6所示的脱扣状态。具体的,如图1和4所示方向,所述操作机构100处于合闸状态时,再扣15逆时针转动使其与锁扣13解除限位配合,锁扣13逆时针转动使其与跳扣60解除锁扣配合,跳扣60顺时针转动并带动第一曲柄30与其同步转动,第一曲柄30通过第一连杆27驱动滑块26移动至滑轨25上端与其限位配合,阻止跳扣60继续顺时针转动,第一弹簧22带动摇臂45迅速向逆时针方向(行程第二端所在方向)摆动至复位结构42与跳扣60限位配合,操作机构100切换至图3和6所示的脱扣状态。

153.以下将结合图3、6、2和5,对所述操作机构100由脱扣状态切换至分闸状态的动作过程进行说明:如图3和6所示,所述操作机构100处于脱扣状态时,摇臂45摆动至行程第一端,通过复位结构42驱动跳扣60转动至与锁扣13锁扣配合,使锁扣13与再扣15限位配合,操作机构100切换至图2和5所示的分闸状态。具体的,如图3和6所示方向,所述操作机构100处于脱扣状态时,摇臂45逆时针摆动至行程第一端,通过复位结构42驱动跳扣60逆时针转动至与跳扣13锁扣配合,同时跳扣60驱动跳扣13顺时针转动,使锁扣13与再扣15限位配合,操作机构100切换至图2和5所示的分闸状态。

154.优选的,如图1-6所示,所述第一弹簧22位于第一死点位置时,第一轴线67m位于第一轴线上。进一步的,如图1-6所示,所述第一弹簧22为拉簧,所述第一方向是指朝向所述行程第一端的方向,第二方向是指朝向行程第二端的方向。

155.如图23-26所示,本发明还提供一种连接结构,实现了跳扣60和支架50的简便连接,具体如下:

156.如图23所示,所述连接结构包括支架50、跳扣60和跳扣轴11;所述支架50包括支架连接板502以及与支架连接板502相连的支架臂501;所述跳扣轴11与支架臂501相连;所述跳扣60转动设置在跳扣轴11上,支架50还包括跳扣定位臂503,跳扣定位臂503对跳扣60两侧进行限位,限制跳扣60在跳扣轴11轴向上的位置。所述连接结构,与现有技术的将跳扣60和跳扣轴11铆接后在装配至支架50上的方式相比,其操作更加简单,而且降低了对于跳扣11的热处理工艺的要求,操作简便快捷。

157.优选的,如图24和26所示,所述跳扣定位臂503的位于跳扣60两侧用于限位跳扣60的部分的间距w0与跳扣60的厚度相匹配,保证跳扣60转动灵活性的同时,避免跳扣60沿跳扣轴11延伸方向移动。

158.优选的,如图23-24、26所示,至少两个所述跳扣定位臂503相对间隔设置。进一步的,如图23和24所示,两个所述跳扣定位臂503沿跳扣轴11的轴向错位设置,分别位于跳扣轴11的两侧。

159.优选的,如图23-24和26所示,为所述跳扣定位臂503的一种实现方式:两个所述跳扣定位臂503相对间隔设置,每个跳扣定位臂503一端与支架连接板502相连,另一端卡挡在跳扣60一侧。进一步的,如图23所示,两个所述跳扣定位臂503一端分别与支架连接板502折弯相连,另一端向跳扣轴11所在方向延伸并分别卡挡在跳扣60两侧,跳扣定位臂503的长度>跳扣轴11与支架连接板502之间的间距。具体的,以图23面向读者的一侧为前侧,所述跳扣定位臂503的后端与支架连接板502相连,前端向跳扣轴11所在方向延伸。进一步的,如图23所示,所述跳扣定位轴503与支架连接板502为一体式结构,由支架连接板502中部切割折弯而成。

160.优选的,以下为所述跳扣定位臂503的另一种实现方式(图中未示出):所述支架50还包括定位臂连接板,定位臂连接板一端分别与两个跳扣定位臂503相连,另一端与支架连接板502相连。

161.需要指出的,所述跳扣定位臂503的设置方式并不仅限于上述两种实现方式,跳扣定位臂503也可以与支架臂501相连,跳扣定位臂503与支架50可以是一体式结构,也可以是后期拼装在一起的分体式结构(通过常用连接手段,例如焊接、螺丝连接、铆接等)。

162.优选的,所述跳扣定位臂503包括供跳扣轴11穿过的定位臂避让孔;或者,如图23所示,所述跳扣定位臂503包括供跳扣轴11穿过的半圆形的定位臂避让槽,两个定位臂避让槽的开口端相对。

163.如图23和24所示,为所述跳扣定位臂503的一个实施例:两个所述跳扣定位臂503沿跳扣轴11轴向方向错位设置,分别位于跳扣轴11的两侧;如图23所示,所述跳扣定位臂503包括供跳扣轴11穿过的半圆形的定位臂避让槽,两个定位臂避让槽开口端相对设置。

164.如图23-24、26所示,为所述连接结构的一个实施例:如图23和24所示,所述支架50为u字形结构,包括支架连接板502以及分别与支架连接板502两端折弯相连的两个支架臂501;如图26所示,所述跳扣轴11两端分别与两个支架臂501相连;如图23、24、26所示,所述跳扣60转动设置在跳扣轴11上,支架50还包括位于两个支架臂501之间且相对间隔设置的两个跳扣定位臂503,两个跳扣定位臂503分别设置在跳扣60两侧以卡挡跳扣60,限制跳扣60沿跳扣轴11延伸方向的移动范围(也即是限定跳扣60在跳扣轴11轴向上的位置)。

165.如图17-21所示为所述操作机构100的第五实施例,具体如下:

166.如图17-21所示,所述操作机构100包括支架50、分别枢转设置在支架50上的摇臂组件和跳扣60,绕第一轴心67m枢转设置在跳扣60上的第一曲柄30,和第一弹簧22;所述跳扣60一端与支架50转动相连,为跳扣枢置端;所述跳扣60包括用于插置定位销轴17的跳扣孔605,支架50包括用于插置定位销轴17的支架孔508,跳扣孔605和支架孔508对齐、第一弹簧轴46与跳扣60限位配合,第一曲柄30的一端向远离跳扣枢置端的方向摆动,使第一弹簧轴46和第二弹簧轴16的间距小于等于第一弹簧22的长度,形成第一装配状态;在第一装配

状态下,第一弹簧22两端分别装配至第一弹簧轴46和第二弹簧轴16,摇臂组件向跳扣枢置端所在方向摆动,驱动第一弹簧22和第一曲柄30分别向跳扣枢置端摆动,形成第二装配状态。本实施例的操作机构100,可简便快捷的将第一弹簧22安装在第一弹簧轴46和第二弹簧轴16上,从而提高操作机构100的装配效率,节约装配时间和人力成本。

167.具体的,如图17所示,所述跳扣孔605和支架孔508对齐、第一弹簧轴46与跳扣60限位配合且第一曲柄30的一端向远离跳扣枢置端的方向摆动至与跳扣60限位配合时,形成第一装配状态。进一步的,如图17和18所示,在所述第一装配状态下,第一弹簧22两端分别装配至第一弹簧轴46和第二弹簧轴16,摇臂组件摆动使第一弹簧轴46远离跳扣60且第一弹簧22的轴线摆过第一轴心67m后,第一弹簧22驱动摇臂组件摆动至其摆动行程一端,同时驱动第一曲柄30向跳扣枢置端的方向摆动至第一曲柄30再次与跳扣60限位配合,此时完成第一弹簧22的装配,操作机构100进入如图20所示的第二装配状态。进一步的,如图17-18、20-21所示方向,所述跳扣60的右端为跳扣枢置端,“第一曲柄30的一端向远离跳扣枢置端的方向摆动”即第一曲柄30下端顺时针方向摆动,“第一曲柄30向跳扣枢置端的方向摆动”即第一曲柄30下端逆时针方向摆动。

168.优选的,如图17和25所示,所述跳扣60还包括跳扣凸起66,在第一装配状态下,跳扣凸起66限定第一曲柄30的摆转位置。进一步的,如图17所示,在第一装配状态下,跳扣凸起66与第一曲柄30限位配合。进一步的,如图17和18所示,所述第一弹簧轴46和第二弹簧轴16分别位于跳扣60两侧;所述跳扣凸起66位于跳扣轴11和跳扣孔605之间,第一轴心67m位于跳扣凸起66和跳扣枢置端之间。具体的,如图17和18所示方向,所述第一弹簧轴46和第二弹簧轴16分别位于跳扣60的上侧和下侧。

169.优选的,如图17、18所示,所述摇臂组件设置在支架50的v型槽内,跳扣枢置端位于v型槽一侧,锁扣13、再扣15和支架孔508位于v型槽另一侧,摇臂45枢转设置在v型槽底部。具体的,如图17-18所示方向,所述跳扣枢置端位于v型槽右侧,锁扣13、再扣15和支架孔508位于v型槽左侧。

170.如图25所示,为所述跳扣60的一个实施例:所述跳扣60为条形板结构,一端设有跳扣轴孔601和与支架50的支架连接板502限位配合的限位肩602,另一端设有跳扣孔605和与锁扣13锁扣配合的跳扣台面604,中部设有跳扣凸起66和跳扣-曲柄轴孔,跳扣孔605、跳扣凸起66、跳扣-曲柄轴孔、跳扣轴孔601依次并排间隔设置;所述跳扣60的长度方向的两边沿处分别设置驱动侧缘603和限位侧缘608,驱动侧缘603和限位侧缘608分别位于跳扣60长度方向的两端。

171.基于第五实施例的操作机构100,本发明还提供一种操作机构装配方法,能简便快捷的完成第一弹簧220的装配,有利于提高整个操作机构100的装配效率和实现自动化装配;所述操作机构装配方法其包括以下步骤:

172.步骤一,跳扣60的跳扣孔605和支架50的支架孔508对齐并将定位销轴17插置在跳扣605和支架孔508内,使操作机构进入第一装配状态。

173.优选的,在步骤一中,所述跳扣孔605和支架孔508对齐并将定位销轴17安装在二者之中,向远离跳扣枢置端的方向摆动摇臂45,使第一弹簧轴46与跳扣60限位配合,向远离跳扣枢置端的方向摆动第一曲柄30使其与跳扣60限位配合,使操作机构100进入第一装配状态,此时第一弹簧轴46的轴线和第二弹簧轴16的轴线之间的间距小于等于第一弹簧22的

长度。

174.步骤二,在第一装配状态下,将第一弹簧22的两端分别装配至第一弹簧轴46和第二弹簧轴16;向跳扣枢置端所在方向摆动摇臂45,摇臂45驱动第一弹簧22和第一曲柄30转动,使操作机构进入第二装配状态。

175.优选的,在步骤二中,将第一弹簧22的两端分别装配至第一弹簧轴46和第二弹簧轴16;向跳扣枢置端所在方向摆动摇臂45,摇臂45通过第一弹簧轴46带动第一弹簧22绕第二弹簧轴16摆动,第一弹簧22的轴线摆过第一曲柄30的转动中心(即第一轴心67m),第一弹簧22带动摇臂45摆动至摇臂组件的摆动行程的一端,同时第一弹簧22带动第一曲柄30向跳扣枢置端所在方向摆动至第一曲柄30再次与跳扣60限位配合,操作机构进入第二装配状态,第一弹簧22完成装配。

176.优选的,本发明操作机构装配方法还包括步骤三,在第二装配状态下,将摇臂组件的复位结构42装配在摇臂45上,拔掉定位销轴17,第一弹簧22驱动跳扣60转动至与复位结构42限位配合。

177.优选的,本发明操作机构装配方法还包括步骤四和步骤五,二者的顺序可以互换:步骤四,将滑块26装配在滑轨25上,第一连杆27两端分别转动装配在第二弹簧轴16和滑块26上。步骤五,分别将锁扣13通过锁扣轴12枢转设置在支架50上,将再扣15通过再扣轴14枢转设置在支架50上。

178.优选的,本发明操作机构装配方法还包括在步骤一之前进行的以下操作:将第二弹簧轴16装配在第一曲柄30上,将第一曲柄30绕第一轴心67m枢转设置在跳扣60上,将跳扣60枢转设置在支架50上;将第一弹簧轴46装在摇臂组件的摇臂45上,将摇臂45枢转设置在支架50的v型槽内。

179.优选的,如图7-16、35所示,所述动触头机构还包括触头弹簧23,触头弹簧23一端与动触头9相连,另一端与触头支持110相连,在动触头9与静触头18闭合时,向动触头9施加第一作用力,使动触头9压紧静触头18。进一步的,如图7-16、35所示,所述触头弹簧23一端通过第三弹簧轴201与动触头9相连,另一端通过第四弹簧轴202与触头支持110转动相连。进一步的,如图29和33所示,所述动触头9包括动导电杆90,动导电杆90设有与第三弹簧轴201配合的导电杆卡槽902。

180.优选的,如图14-16所示,所述触头弹簧23还可以实现动触头9的锁定,具体的:所述触头弹簧23的两端分别为弹簧第三端和弹簧第四端,弹簧第三端与动触头9相连,弹簧第四端与触头支持110相连,触头弹簧23的几何轴线为第二轴线,第二轴线与弹簧第三端和弹簧第四端的连线重合;结合图11所示,所述动触头9正常闭合或正常断开时,第二轴线位于第三轴心111s的一侧,触头弹簧23使动触头9保持在正常闭合位置或正常断开位置;所述动触头9被短路电流产生的电动斥力斥开时,动触头9相对于触头支持110转动,动触头9带动触头弹簧23绕弹簧第四端转动,使第二轴线摆动至第三轴心111s另一侧,使动触头9保持在临时分断位置。。所述动触头机构包括触头支持110、动触头9和触头弹簧23,其结构简单,通过触头弹簧23一则实现动触头9的超程保证了动触头9和静触头18的可靠接触,二来触头弹簧23在动触头9被短路电流产生的电动斥力斥开时,将动触头9锁定在临时分断位置,从而在短路故障发生时,使动触头9在被斥开后不回弹,保证了动触头9和静触头18的可靠分断。需要指出的,所述动触头9位于临时分断位置时,若操作机构100由合闸状态切换至分闸状

态,则动触头9自动由临时分断位置动作至正常断开位置。

181.优选的,如图11所示,所述动触头9与静触头18闭合,短路电流流过二者,由于动触头9中电流方向和静触头18的与动触头19相对的部分中电流方向相反,在二者之间产生电动斥力,使动触头9被斥开。

182.优选的,如图14-16所示,所述动触头9驱动触头弹簧23转动,使第二轴线由第三轴心111s一侧摆动至其另一侧时,触头弹簧23经过第二死点位置;如图15所示,所述触头弹簧23位于第二死点位置时,第三轴心111s位于第二轴线上。

183.具体的,如图11和12所示,本发明断路器正常闭合或正常断开时,触头弹簧23与触头支持110同步动作,二者相对静止,触头弹簧23的第二轴线始终保持在第三轴心111s的同一侧,仅在动触头9和静触头18闭合时,发生小幅度形变,为动触头9提供超程力,保证动触头9和静触头18紧密闭合;如图14-16所示方向,本发明断路器流过短路电流时,动触头9会被短路电流产生的电动斥力斥开,使动触头9相对于触头支持110向逆时针方向转动(由于操作机构处于合闸状态,因此触头支持110保持静止),动触头9(通过第三弹簧轴201)带动触头弹簧23绕弹簧第四端向逆时针方向转动,如图15所示,当触头弹簧23转动至第二死点位置时,触头弹簧23储能达到最大值,第三轴心111s位于第二轴线上,如图16所示,触头弹簧23转过第二死点位置的同时,第二轴线也转过第三轴心111s,因此第三轴心111s也可以视为第二死点位置,就是说第二轴心转过第三轴心111s也即是触头弹簧23转过第二死点位置,触头弹簧23转过第二死点位置后释能并带动动触头9迅速转动至临时分断位置,使动触头9保持在临时分断位置,最终第二轴线由第三轴心111s下侧移动至其上侧。

184.本发明还公开一种动触头组件,其能显著提高导电体70和动触头9之间的连接可靠性,实现二者之间的硬连接,具体如下:

185.如图29-34,45-46所示,所述动触头组件包括导电体70、非弹性的紧固件80和动触头9,导电体70包括相对间隔设置的第一夹臂710和第二夹臂711,动触头9包括动导电杆90和动触点94,动触点94设置在动导电杆90一端,动导电杆90包括设置在其另一端的导电杆接触部,导电杆接触部插置在第一夹臂710和第二夹臂711之间且分别与第一夹臂710和第二夹臂711转动相连;所述紧固件80分别与第一夹臂710和第二夹臂711相连,使第一夹臂710和第二夹臂711夹紧导电杆接触部。进一步的,如图29-34、45-46所示,所述导电体70还包括导电体连接板712,导电体连接板712两端分别与第一夹臂710和第二夹臂711折弯相连。

186.与现有技术,如日本专利jp3794163b2中,采用双扭簧压紧导电体和动触头的方式相比,本发明的动触头组件,其紧固件80实现了导电体70和导电杆90之间的硬连接,在保证动导电杆90具有一定的动作灵活性的前提下,保证了导电体70和导电杆接触部的可靠结构和电气连接。

187.需要指出的,所述“非弹性的紧固件80”指的是紧固件80不会因受到外力而发生弹性形变。

188.优选的,如图30、31、34和45所示,所述导电体70还包括导电体连接板712,导电体连接板712两端分别与第一夹臂710和第二夹臂711折弯相连;如图29和30所示,所述紧固件80设置在导电体连接板712和导电杆接触部之间,使第一夹臂711和第二夹臂710加紧导电杆接触部。进一步的,如图30、31、34、45所示,所述导电体连接板712、第一夹臂710和第二夹

臂711整体呈u型结构。需要指出的,可以通过改变铆钉身802的长度和/或紧固件80在导电体连接板712和动导电杆90之间的位置,调整第一夹臂710和第二夹臂711对于动导电杆90的夹紧力。

189.优选的,如图30、31、34和45所示,所述第一夹臂710和第二夹臂711均包括夹臂平直部和夹臂折弯部,夹臂折弯部两端分别与夹臂平直部和导电体连接板712折弯相连,两个夹臂折弯部分别使第一夹臂710和第二夹臂711的夹臂平直部分别向夹臂连接板712中部偏移,紧固件80设置在两个夹臂平直部上且分别与两个夹臂平直部固定连接,动导电杆90与两个夹臂平直部转动相连。进一步的,如图31和34所示,第一夹臂710的夹臂平直部设有第一夹臂孔7101和第一夹臂轴孔7102(或第一夹臂轴台7103),第二夹臂711的夹臂平直部设有第二夹臂孔7111和第二夹臂轴孔7112(或第二夹臂轴台7113)。

190.优选的,如图38所示,所述单元壳体120包括与导电体接线板700插接配合的接线板插槽120-4。

191.优选的,如图31所示,在紧固件80未安装的状态下,所述第一夹臂710和第二夹臂711之间的间距为d1,如图30所示,导电杆接触部的厚度为d0,d1≥d0。所述“在紧固件80未安装的状态下”指的是紧固件80与导电体70尚未装配在一起的情况下,此时第一夹臂710和第二夹臂711处于初始的自由状态下,二者未受到紧固件80的约束。

192.优选的,如图30和45所示,所述第一夹臂710的内侧壁与导电杆接触部之间点接触或线接触,第二夹臂711的内侧壁与导电杆接触部之间面接触;所述第一夹臂710和第二夹臂711,与导电杆接触部的接触方式,有利于增大导电体70和动触头9之间的接触面积,提高动触头机构的导电性能,而且保持了二者之间的活动性能。

193.优选的,如图30和45所示,所述紧固件80一端与第一夹臂710固定连接或卡挡连接,另一端与第二夹臂711固定连接。进一步的,所述紧固件80为铆钉,一端为铆钉头801,与第一夹臂710卡挡连接,另一端为铆接端803,与第二夹臂711固定连接。

194.优选的,如图32所示,所述紧固件80为铆钉。进一步的,如图32所示,为所述紧固件80的一个实施例:所述紧固件80包括依次设置的铆钉头801、铆钉身802和铆接端803,铆钉头801的外径大于铆钉身802的外径,铆钉头801和铆钉身802的连接处形成第一环台面804,铆钉身802的外径大于铆接端803的外径,铆钉身802和铆接端803的连接处形成第二环台面805;如图30和45所示,所述第一环台面804与第一夹臂710限位配合,铆钉身802穿过第一夹臂710使第二环台面805与第二夹臂711面接触;所述第一夹臂710的厚度为d3,铆钉身(802)的长度为l0,l0<d1+d3。

195.需要指出的,如图30和45所示,所述第一夹臂710的内侧壁与导电杆接触部线接触或点接触,第二夹臂711与导电杆接触部面接触,产生上述接触方式的原因在于:在对铆钉进行铆接时,第二环台面805与第二夹臂711面接触,因此铆钉头801会使得第一夹臂710与导电体连接板712的连接处(折弯720)发生形变,使第一夹臂710向第二夹臂711所在方向倾斜,因此使第一夹臂710与动导电杆90线接触或点接触,而使动导电杆90与第二夹臂711面接触,从而显著增加了导电杆接触部和导电体70的接触面积,提高动触头机构的导电性能,而且降低动触头组件导电过程中的产热,延长动触头组件的使用寿命。

196.优选的,如图31和34所示,所述第一夹臂710设有供铆钉身802穿过的第一夹臂孔7101,第二夹臂711设有供铆接端803穿过的第二夹臂孔7111,第一夹臂孔7101的内径大于

第二夹臂孔7111的内径。

197.如图31所示,为所述动导电杆90和导电体70的第一种连接方式:所述第一夹臂710还设有第一夹臂轴孔7102,第二夹臂711设有第二夹臂轴孔7112;如图30所示,所述动触头组件还包括两端分别插置在第一夹臂轴孔7102和第二夹臂轴孔7112内的触头轴10,动导电杆90为条形板结构,其一端为导电杆接触部,导电杆接触部转动设置在触头轴10上。进一步的,所述动触头机构包括两根触头弹簧23,两根触头弹簧23分别设置在动触头9两侧,每根触头弹簧23一端通过第三弹簧轴201与动触头9相连,另一端通过第四弹簧轴202与触头支持110相连。

198.如图34所示,为所述导电杆90和导电体70的第二种连接方式:所述第一夹臂710还设有第一夹臂轴台7103,第二夹臂711还设有第二夹臂轴台7113;所述动导电杆90为条形板结构,一端为导电杆接触部,导电杆接触部设有导电杆轴孔901,第一夹臂轴台7103和第二夹臂轴台7113相对插置在导电杆轴孔901内。进一步的,如图34所示,所述第一夹臂轴台7103和第二夹臂轴台7113分别为环形台,由第一夹臂710和第二夹臂711相对冲压而成。所述第一夹臂轴台7103和第二夹臂轴台7113有利于增大导电体70和动导电杆90的接触面积。进一步的,所述动触头机构包括两根触头弹簧23,两根触头弹簧23分别设置在动触头9两侧,每根触头弹簧23一端通过第三弹簧轴201与动触头9相连,另一端通过第四弹簧轴202与触头支持110相连。

199.如图45和46所示,为所述导电杆90和导电体70的第三种连接方式:所述动导电杆90还包括导电杆主体90-2,导电杆主体90-2一端设有动触点94,另一端与导电杆接触部相连;所述导电杆接触部包括接触部底板以及分别与接触部底板两端折弯相连且相对间隔设置的两个导电杆接触板907,第一夹臂710和第二夹臂711分别通过一个触头轴10与两个导电杆接触板907转动相连。进一步的,如图45和46所示,所述导电杆接触部为u型结构,导电杆主体90-2与接触部底板一侧中部相连且与导电杆接触板907分别位于接触部底板两侧;所述动触头机构包括至少一根触头弹簧23,触头弹簧23位于两个导电杆接触板907之间,一端通过第三弹簧轴201与动触头9相连,另一端通过第四弹簧轴202与触头支持110相连。进一步的,如图46所示,两个所述导电杆接触板907各设有一个与第三弹簧轴203配合的动触头卡槽902。

200.优选的,如图11-16、35、37-40、45所示,所述动触头机构还包括动触头绝缘件140,动触头绝缘件140与动触头9配合能显著增大动触头9和静触头18之间的绝缘间隙和爬电距离,此外动触头绝缘件140可避免动触头9和静触头18分断时产生的电弧粒子进入触头支持110内,附着在触头弹簧23上影响其弹性以及附着在动触头9的转轴上影响其动作性能的情况发生;以下为动触头绝缘件140的一种实现方式,具体如下:

201.所述动触头绝缘件140包括绝缘件主体,绝缘件主体包括绝缘件底板140-9和绝缘件侧壁140-1,绝缘件主体中部形成用于容纳动触头9的动触头容纳腔140-2;所述动触头绝缘件还包括主挡板140-4和主隔离板140-5;主挡板140-4设置在绝缘件底板140-9外侧并向下延伸,主隔离板140-5与绝缘件侧壁140-4垂直相连且凸出在绝缘件侧壁140-4外侧,主隔离板140-5沿着绝缘件主体的长度方向延伸。所述动触头绝缘件140,结构简单、装配简便,可以显著提高动触头9的绝缘性能,增大动触头9和静触头18之间的爬电距离。进一步的,如图35和37所示,所述主隔离板140-5从绝缘件主体一端向绝缘件主体另一端延伸。具体的,

如图35和37所示,所述绝缘件主体一端靠近动触头9的动触点,为主体第一端,绝缘件主体另一端为主体第二端,主隔离板140-5从主体第一端向主体第二端延伸。

202.优选的,如图37所示,所述主挡板140-4和主隔离板140-5为一体式结构。进一步的,如图37所示,所述主挡板140-4、主隔离板140-5和绝缘件主体为一体式结构。

203.优选的,如图37所示,两个所述绝缘件侧壁140-1相对间隔设置,绝缘件主体两侧均设有主隔离板140-5,两个主隔离板140-5分别垂直设置在两个绝缘件侧壁140-4两侧且分别向两个绝缘件侧壁140-1两侧凸出,每个主隔离板140-5一端均与一个主挡板140-4一端相连。进一步的,如图37所示,所述绝缘件主体的横截面为u型结构,主挡板140-4和主隔离板140-5整体呈u型结构,包围在绝缘件主体的外侧。

204.具体的,如图37所示方向,所述动触头容纳腔140-2位于绝缘件底板140-9上侧(也是绝缘件底板140-9的内侧),两个主隔离板140-5分别与两个绝缘件侧壁140-1的左右两侧垂直相连,主挡板140-4设置在绝缘件底板140-9下侧(也是将绝缘件底板140-9的外侧)且向绝缘件底板140-9下方延伸,主隔离板140-5从绝缘件主体的前端延伸至绝缘件主体的后端(即绝缘件主体的长度方向的两端)。

205.优选的,如图35和37所示,所述主隔离板140-5整体成喇叭口形状,喇叭口形状的开口方向朝向绝缘件底板140-9的外侧。进一步的,所述主隔离板140-5的喇叭口形状的开口方向与动触头容纳腔140-2的开口方向相反。具体的,如图37所示方向,所述喇叭口形状的开口方向朝下,动触头容纳腔140-2的开口方向朝上。

206.优选的,如图35和37所示,所述主隔离板140-5包括依次相连的隔离板首部140-50、隔离板颈部140-51、隔离板腹部140-52和隔离板尾部140-53,隔离板尾部140-53一端与主挡板140-4相连;所述隔离板首部140-50靠近动触头9的动触点94设置。进一步的,如图35和37所示,所述隔离板腹部140-52上侧与动触头容纳腔140-2的开口侧平齐。

207.如图14-16、35-37所示,为所述动触头9、动触头绝缘件140与触头支持110配合的一个实施例:所述动触头9的动导电杆90插置在动触头容纳腔140-2内,动触头9和动触头绝缘件140组成第一组件;所述触头支持110中部设有支持装配腔110-0,第一组件和触头弹簧23分别设置在支持装配腔110-0内,绝缘件底板140-9与支持装配腔110-0的支持底壁110-9相抵;所述动触头绝缘件140从支持装配腔110-9一端凸出在触头支持110一侧,动触头9受短路电流产生的电动斥力相对于触头支持110转动时,动触头9带动动触头绝缘件140同步转动,使绝缘件底板140-9和支持装配腔110-9的底壁之间形成暴露间隙,主挡板140-4在触头支持110一侧遮挡暴露间隙。

208.具体的,如图14所示方向,本发明断路器流过短路电流时,巨大的电动斥力使动触头9被斥开并逆时针转动,使绝缘件底板140-9和支持底壁110-9之间形成角度为θ的暴露间隙,动触头9和静触头18初始分离时,会产生大量的电弧粒子,而主挡板140-4位于触头支持110右侧遮挡暴露间隙,从而避免电弧粒子经由暴露间隙进入触头支持装配腔内,沉积在触头弹簧23和/或触头轴10,影响动触头机构动作性能的情况发生。

209.优选的,如图37所示,所述动触头绝缘件还包括副挡板140-7,绝缘件主体两侧均设有副挡板140-7,副挡板140-7与主挡板140-5并排间隔设置且副挡板140-7和主隔离板140-5分别位于主挡板140-4两侧,副挡板140-7与绝缘件侧壁140-1垂直相连且向绝缘件侧壁140-1外侧凸出;每块所述副挡板140-7一端均凸出在绝缘件底板140-9一侧形成副挡板

凸出部,位于绝缘件主体两侧的副挡板凸出部彼此相连。进一步的,如图37所示,两个所述副挡板140-7分别垂直设置在两个绝缘件侧壁140-2两侧且分别向两个绝缘件侧壁140-2两侧凸出,两个副挡板140-70一端凸出在绝缘件底板140-9一侧且彼此相连,使两个副挡板140-70整体成u字形结构。

210.具体的,如图37所示方向,所述副挡板140-7设置在绝缘件主体的后端且分别与绝缘件侧壁140-1的左右两侧垂直相连,两个副挡板140-7的下端分别凸出在绝缘件底板140-9的下侧且连成一体,副挡板140-7位于主挡板140-4后侧与其并排设置;所述副挡板140-7上端与动触头容纳腔140-2的开口侧平齐。

211.优选的,如图36所示,所述副挡板140-7位于支持装配腔110-0内,分别与支持装配腔110-0的侧壁配合,遮挡暴露间隙。进一步的,如图37所示,所述触头支持110包括设置在支持装配腔110-0一端且相对间隔设置的两个支持配合筋,两个支持配合筋由支持装配腔110的两侧壁的一端向内折弯而成,两个支持配合筋分别与两个副挡板140-7错位设置且配合,遮挡暴露间隙。所述副挡板140-7与触头支持110配合,进一步阻止动静触头分离时产生的电弧粒子经由暴露间隙进入支持装配腔110-0内,有利于延长动触头机构的使用寿命。

212.优选的,如图35所示,所述绝缘件主体包括折弯相连的主体第一段和主体第二段,主隔离板140-5和主挡板140-4分别与主体第一段相连,副挡板140-7与主体第二段相连。进一步的,如图35所示,所述绝缘件主体为

く

形结构,绝缘件主体的形状与动触头9的动导电杆90的形状匹配。

213.优选的,如图37所示,所述绝缘件主体包括分别设置在其两端的首连接孔140-3和尾连接孔140-6,分别用于插置首连接销和尾连接销,将绝缘件主体和动触头9固定相连。进一步的,如图35所示,所述动触头9和动触头绝缘件140装配时,动触头9的动导电杆90插置在动触头容纳腔140-2内,如图33所示,动导电杆90包括分别设置在其两端的第一动触头连接孔905和第二动触头连接孔903,第一动触头连接孔905和首连接孔140-3对齐,将首连接销插置在二者之中,第二动触头连接孔903和尾连接孔140-6对齐,将尾连接销插置在二者之中,实现动触头9和动触头绝缘件140的固定连接,动触头9和动触头绝缘件140组成第一组件。

214.如图33所示,为所述动触头9的第一实施例,本实施例的动触头9为单断点动触头:所述动触头9包括动导电杆90和动触点94,动导电杆90为条形板结构,一端设有动触点94,另一端为导电杆接触部,动导电杆90设有第一动触头连接孔905、第二动触头连接孔903和动触头轴孔901,第一动触头连接孔905和动触头轴孔901分别设置在动导电杆90两端,第二动触头连接孔903设置在动导电杆90中部且靠近动触头轴孔901设置,动导电杆90上还设有动触头卡槽902,导电杆接触部设有触头凸起906。进一步的,所述动导电杆90为

く

形结构,与绝缘件主体的形状匹配。

215.优选的,所述导电杆接触部为圆形板结构,与第一推杆150驱动配合的触头凸起906设置在导电杆接触部的周向侧壁上。

216.需要指出的,第一实施例的动触头9适合第一、二种动触头9和导电体70的连接方式。

217.如图46所示,为所述动触头9的第二实施例,本实施例的动触头9为单断点动触头:所述动触头9包括动导电杆90和动触点94,动导电杆90包括导电杆主体90-2和导电杆接触

部,导电杆主体90-2一端设有动触点94,另一端与导电杆接触部相连;所述导电杆接触部为u字形结构,包括接触部底板以及分别与接触部底板两端折弯相连且相对间隔设置的两个导电杆接触板907,导电杆主体90-2与接触部底板一侧中部相连且与导电杆接触板907分别位于接触部底板两侧,导电杆主体90-2两端分别设有第一动触头连接孔905和第二动触头连接孔903(图中未示出),导电杆接触板907与接触部底板连接端的一边沿处设有动触头卡槽902。

218.需要指出的,第二实施例的动触头9适合第三种动触头9与导电杆70的连接方式。

219.如图10所示,为所述动触头9的第三实施例,本实施例的动触头9为双断点动触头:所述动触头9为中心对称结构,包括动导电杆90以及分别设置在动导电杆90两端的两个动触点94,分别为第一动触点94-0和第二动触点94-1,分别与两个静触头18配合使用(两个静触头18分别为第一静触头18-0和第二静触头18-1);所述动触头9旋转,即可同时实现与两个静触头18的闭合/断开。本实施例的动触头9无需通过导电体70实现电连接,而是直接设置在触头支持110上。

220.如图11和38所示,为所述静触头18的一个实施例:所述静触头18包括静触桥18-1以及设置在静触桥18-1一端的静触点18-0;所述静触桥18-1包括u型部和折弯部,折弯部为

く

形结构,静触点18-0设置在u型部的一个侧臂上,折弯部包括折弯相连的第一板和第二板,第一板两端分别与u型部和第二板折弯相连,第二板与u型部的侧臂平行设置。

221.如图36所示,为所述触头支持110的一个实施例:所述触头支持110整体呈半圆柱型结构,包括相对间隔设置的两个支持侧壁110-4、支持底壁110-9和支持装配腔110-0,支持底壁110-9两端分别与两个支持侧壁110-4折弯相连,支持装配腔110-0形成在两个支持侧壁110-4之间,两个支持侧壁110-4一端分别向内侧折弯,形成两个相对间隔设置的支持配合筋,两个支持侧壁110-4另一端内侧设有与第四弹簧轴202两端配合的两个支持卡槽110-2;所述支持侧壁110-4为半圆形板结构,其外侧圆心处设有支持轴槽111,支持侧壁110-4的径向一端设有支持连接孔110-5。

222.如图39-44所示,本发明还公开一种快速跳闸装置,其在断路器发生短路故障使动触头9被弹开时,使操作机构100迅速脱扣,避免动触头9和静触头18再次闭合;而且不会再动触头9和静触头18正常分断/闭合过程中使操作机构100脱扣;具体如下。

223.如图39-44所示,所述快速跳闸装置包括操作机构100、动触头机构和静触头18,动触头机构包括触头支持110和动触头9;所述操作机构100与动触头机构驱动相连,使动触头9与静触头18闭合或断开;所述快速跳闸装置还包括枢转设置在触头支持110上的第一推杆150,第一推杆150包括第一推杆受动端和第一推杆驱动端,第一推杆受动端与动触头9驱动配合,第一推杆驱动端与操作机构100配合使其脱扣;所述第一推杆受动端与动触头9之间设有驱动间隙,动触头9被短路电流产生的电动斥力斥开时,动触头9相对于触头支持110转动,动触头9转过驱动间隙后与第一推杆受动端接触,动触头9驱动第一推杆150转动,使操作机构100脱扣。本发明快速跳闸装置,其动触头9和触头支持110同步转动,因此在动触头机构转动使动触头9和静触头18正常闭合或分断的过程中,第一推杆受动端和动触头9之间的驱动间隙不变,动触头9和静触头18接触时会发生回弹,由于驱动间隙的存在,可以为动触头9与静触头18闭合时产生的合理震动提供一定的缓冲空间,避免了快速跳闸装置的误动作,而当发生短路故障时,动触头9被电动斥力快速斥开通过第一推杆150、中间传动结构

和第二推杆18,第二推杆18驱动再扣15与锁扣13解除限位配合,使锁扣13与跳扣60解除锁扣配合,断路器可快速分闸。

224.具体的,如图39所示,本发明断路器正常合闸/分闸时,触头支持110带动第一推杆150、动触头9同步顺时针/逆时针转动,因此第一推杆150和动触头9之间始终保持有驱动间隙,快速跳闸装置不会被触发;尤其是,本发明断路器正常合闸时,由于动触头9和静触头18之间的硬接触,动触头9会发生一定幅度的回弹,由于驱动间隙的存在,动触头9回弹之时,不会与第一推杆150接触,因此不会驱动快速跳闸装置;如图40所示,本发明断路器流过短路电流时,巨大的电动斥力,使动触头9被斥开,其转动角度远大于动触头9与静触头18闭合时发生的回弹幅度,因此动触头9会转过驱动间隙后与第一推杆受动端接触并驱动第一推杆150转动,第一推杆驱动端驱动操作机构100脱扣(即使锁扣13和跳扣60解除锁扣配合),从而使断路器快速跳闸或分闸,避免动触头9和静触头18再次闭合。

225.需要指出的,所述“动触头9倍短路电流斥开”指的是,短路电流流过闭合的动触头9和u形的静触头18时,由于u形的静触头18存在相反方向的短路电流,在动触头9和静触头18之间产生较大的电动斥力,使动触头9和静触头18分断。

226.优选的,所述第一推杆受动端包括受动凸起或受动槽。

227.优选的,动触头9包括驱动槽或驱动凸起。

228.具体的,所述第一推杆受动端和动触头9,可以通过受动凸起和驱动凸起的方式配合,或者通过受动槽与驱动凸起的方式配合,或者通过受动槽与驱动槽的方式配合,或者通过受动凸起和驱动槽的方式配合。

229.优选的,如图39-40所示,所述动触头9包括动导电杆90,动导电杆90包括与第一推杆150驱动配合的触头凸起906,触头凸起906与第一推杆受动端之间设有驱动间隙。进一步的,如图40所示,所述第一推杆150中部枢转设置在触头支持110上,包括分别设置在其两端的第一推杆受动臂150-1(为第一推杆受动端)和第一推杆驱动臂150-2(为第一推杆驱动端),分别与动触头9和中间传动结构驱动配合,第一推杆受动臂150-1与触头凸起906之间设有驱动间隙。进一步的,如图40所示,所述第一推杆150还包括枢转设置在触头支持110上的第一推杆安装部150,第一推杆受动臂150-1和第一推杆驱动臂150-2一端分别与第一推杆安装部150相连。进一步的,如图39和40所示,所述第一推杆150通过第四弹簧轴202枢转设置在触头支持110上。

230.优选的,如图39-42所示,所述快速跳闸装置还包括中间传动结构和第二推杆180,第一推杆驱动端通过中间传动结构与第二推杆180驱动配合,第二推杆180与操作机构100驱动配合,驱动操作机构100脱扣。进一步的,如图41所示,所述第二推杆180与操作机构100的再扣15驱动配合。

231.优选的,如图39-42所示,所述中间传动结构包括第一中间推杆160、第一中间轴161、第二中间推杆170-1和第二中间轴170-2,第一中间推杆160与第一推杆驱动端驱动配合,第一中间轴161绕其轴线转动设置,第一中间推杆160和第二中间推杆170-1分别与第一中间轴161固定连接,使第一中间推杆160、第一中间轴161和第二中间推杆170-1同步转动,第二中间轴170-2一端与第二中间推杆170-1相连,另一端与第二推杆180驱动配合。进一步的,如图39-42所示,所述第一中间轴161插置在单元壳体120上,第一中间轴161内端和外端分别与第一中间推杆160和第二中间推杆170-1驱动相连。进一步的,如图38所示,所述单元

壳体120设有用于插置第一中间轴161的中间轴插孔120-8。需要指出的,所述第一中间轴161也可以转动设置在操作机构100的支架50上。

232.优选的,如图42所示,所述第一中间轴161一端设有轴限位平面161-0,第二中间推杆170设有第二中间推杆孔170,第二中间推杆孔170的侧壁设有孔限位平面,与轴限位平面161-0限位配合。

233.优选的,如图40-42所示,所述第一中间推杆160包括与第一推杆150驱动配合的第一中间推杆受动臂160-1以及第一中间推杆限位臂160-2;如图39和40所示,所述快速跳闸装置还包括与第一中间推杆限位臂160-2限位配合的推杆限位凸起120-9。进一步的,如图40-42所示,所述第一中间推杆160中部与第一中间轴161固定连接。

234.优选的,如图39和40所示,所述第一推杆150和推杆限位突起120-9分别位于第一中间推杆160两侧。进一步的,如图40-42所示,所述推杆限位突起120-9设置在单元壳体120上。需要指出的,所述推杆限位凸起120-9的设置位置并不仅限于上述一种,只要其能够起到限制第一中间推杆160的摆动幅度的功能即可。

235.优选的,如图41所示,所述第二推杆180为三角形板状结构,其一个顶角处设有供第二中间轴170-2插入与其驱动配合的推杆受动孔180-2,第二个顶角通过第二推杆轴4枢转设置,第三个顶角处设有与再扣15驱动配合的推杆驱动指180-1。进一步的,如图41所示,所述第二推杆180通过第二推杆轴4枢转设置在单元壳体120外侧。

236.优选的,所述再扣15包括与第二推杆180驱动配合的再扣受动柱15-9,再扣受动柱15-9与推杆驱动指180-1驱动配合。

237.优选的,如图41所示,所述第一中间轴161插置在单元壳体120上,两端分别位于单元壳体120内部和外部;所述第一推杆150、第一中间推杆160分别设置在单元壳体120内部,第二中间推杆170-1、第二中间轴170-2、第二推杆180分别设置在单元壳体120外部。

238.优选的,如图44所示,本发明断路器包括多个并排设置的断路极300,每个断路极均包括独立的第一推杆150、第一中间推杆160、第一中间轴161、迪尔中间推杆170-1和第二中间轴170-2。进一步的,如图44所示,每个所述断路极均包括独立的第二推杆180;或者相邻两个所述断路极共用一个第二推杆180。

239.具体的,如图44所示,本发明断路器包括三个并排设置的断路极300,左侧和中间的断路极300共用第二推杆180,右侧的断路极300则包括独立的第二推杆180。

240.优选的,如图38和43所示,每个所述单元壳体120均包括设置在其一端侧壁上的第一连接耳120-1和第二连接耳120-3;所述第二推杆轴4分别穿过各第二连接耳120-3将各单元壳体120连接在一起;所述断路器还包括第二连接轴4a,第二连接轴4a穿过操作机构100的支架50、各第一连接耳120-1将操作机构100和单元壳体120连接在一起。

241.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1