半导体结构及其形成方法与流程

1.本发明涉及半导体技术领域,具体来说,涉及一种半导体结构及其形成方法。

背景技术:

2.对于铜-铜接合(cuto cubonding),习知制程会先在铜的接合界面产生凹坑(dish),再利用加热方式进行对接,但当加热的温度/时间控制不佳,或者实际铜的凹坑深度远大于规定值(例如,5nm)时,则会在接合后产生空洞(void)问题,导致电性连接效果较差。

技术实现要素:

3.针对相关技术中的上述问题,本发明提出一种半导体结构及其形成方法。

4.本发明的技术方案是这样实现的:

5.根据本发明的一个方面,提供了一种半导体结构,包括:第一载板,具有位于第一表面上的第一导电柱;第二载板,具有与所述第一表面相对的第二表面,所述第二表面上具有第二导电柱;其中,所述第一导电柱的部分侧壁与所述第二导电柱的部分侧壁相对,并且通过化镀层与所述第二导电柱的部分侧壁接合,所述第一导电柱具有远离所述第一载板的第一端面,所述第一端面上的所述化镀层与所述第二载板的所述第二表面之间具有第一间隔。

6.在一些实施例中,所述第二导电柱具有远离所述第二载板的第二端面,所述第二端面上的所述化镀层与所述第一载板的所述第一表面之间具有第二间隔。

7.在一些实施例中,所述第一间隔与所述第二间隔的高度相同。

8.在一些实施例中,所述第一间隔与所述第二间隔的高度不同。

9.在一些实施例中,所述化镀层填充在所述第二导电柱与所述第一载板之间。

10.在一些实施例中,所述化镀层覆盖所述第一导电柱的突出于所述第一载板的所述第一表面的至少部分表面。

11.在一些实施例中,所述化镀层还覆盖所述第二导电柱的突出于所述第二载板的所述第一表面的至少部分表面。

12.在一些实施例中,所述第一端面是平坦的。在一些实施例中,所述第二端面是平坦的。

13.在一些实施例中,半导体结构还包括:底部填充物,位于所述第一载板和所述第二载板之间,所述底部填充物填充在所述第一间隔内。

14.在一些实施例中,所述第一导电柱的数量为多个,多个所述第一导电柱的所述第一端面不相互齐平。

15.在一些实施例中,化镀层的材料为镍、金、铜或钯中的任意一种。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1a至图1e是根据本发明实施例的形成半导体结构的各个阶段的示意图。

18.图2是根据本发明其他实施例的半导体结构的尺寸配置示意图。

19.图3a至图3b和图3c至图3d是根据其他本发明实施例的形成半导体结构的各个阶段的示意图。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

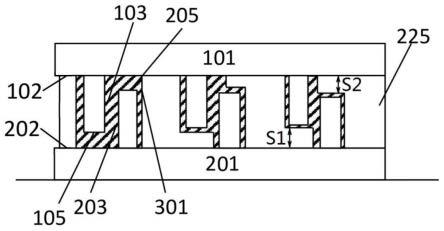

21.根据本发明的实施例提供了一种形成半导体结构的方法、图1a至图1e是根据本发明实施例的形成半导体结构的各个阶段的示意图。形成半导体结构的方法开始于图1a,如图1a所示,提供具有第一导电柱103的第一晶圆101和具有第二导电柱203的第二晶圆201。第一导电柱103位于第一管芯111的第一表面102上,第二导电柱203位于第二管芯211的第二表面202上,第一表面102与第二表面202相对。并且,将第一晶圆101和第二晶圆201相对设置,并且需要接合的第一导电柱103和第二导电柱203相互交错。

22.应理解,虽然以第一晶圆和第二晶圆来说明本发明,但是本发明并不限于晶圆与晶圆接合,本发明也可以应用于管芯与晶圆接合或者管芯与管芯接合。在本发明中,可以将管芯、晶圆统称为载板。

23.然后,如图1b所示,将第一晶圆101的第一导电柱103的部分侧壁与第二晶圆201的第二导电柱203的部分侧壁相对,以进行晶圆接合。在图1c处,执行化镀工艺而将相互对准的第一导电柱103的部分侧壁与第二导电柱203的部分侧壁接合在一起。化镀工艺在第一导电柱103和第二导电柱203的表面上形成化镀层301,所述化镀层301形成在所述第一导电柱103的突出于所述第一晶圆101的所述第一表面102的至少部分表面上。所述化镀层301还形成在所述第二导电柱203的突出于所述第二晶圆201的所述第一表面102的至少部分表面上。例如,化镀层301可以形成在第一导电柱103与第二导电柱203相互接合的界面处的至少部分侧壁上。在图1b所示的实施例中,所述化镀层301形成在第一导电柱103和第二导电柱203突出的全部表面上,并且因此在第一导电柱103和第二导电柱203相互接合的界面处也形成化镀层301。

24.所使用的化镀工艺的温度在100℃以下。在一些实施例中,化镀层301可采用的材料例如为ni(镍)、au(金)、cu或pd(钯)。其中,ni对应的化镀温度约为80℃,au对应的化镀温度约为50℃,cu对应的化镀温度约为45℃,pd对应的化镀温度约为50℃。由于使用化镀工艺来接合并且化镀工艺的温度可以达到100度以下,因此可以避免现有的金属-金属接合(例如铜-铜接合)所需要的高温(一般在200℃-300℃的范围内)可导致晶圆内器件(例如芯片)

损坏的问题。

25.在图1d处,对接合后的第一晶圆101和第二晶圆201进行锯切(saw)。在锯切工艺之后,将第一晶圆101和第二晶圆201分别切割成单个的第一管芯111和第二管芯211,如图1e所示。并且,在第一管芯111和第二关系之间形成底部填充物225,底部填充物225包覆第一导电柱103和第二导电柱203。

26.在图1e所示的半导体结构中,所述第一导电柱103的部分侧壁与所述第二导电柱203的部分侧壁相对,并且通过化镀层301与所述第二导电柱203的部分侧壁接合。所述第一导电柱103具有远离所述第一管芯111的第一端面105。在一个实施例中,第一端面105上的所述化镀层301可以与第二管芯211接触,即,化镀层301填充在第二管芯和第一导电柱103之间。在一个实施例中,所述第一端面105上的所述化镀层301与所述第二管芯211的所述第二表面202之间可以具有第一间隔s1。所述第二导电柱203具有远离所述第二管芯211的第二端面205,所述第二端面205上的所述化镀层301与所述第一管芯111的所述第一表面102之间具有第二间隔s2。即,第一导电柱103及其上的化镀层301不与第二管芯211接触,第二导电柱203及其上的化镀层301不与第一管芯111接触。在一些实施例中,所述第一间隔s1与所述第二间隔s2的高度可以相同。在一些实施例中,所述第一间隔s1与所述第二间隔s2的高度也可以不同。所述底部填充物填充在所述第一间隔s1和第二间隔s2内。所述第一导电柱103和第二导电柱203的数量均为多个。多个所述第一导电柱103对应的所述第一端面105可以相互齐平。多个所述第二导电柱203对应的所述第二端面205可以相互齐平。

27.与现有的铜-铜接合技术相比,本发明的方法不需要先在接合的界面处形成凹坑,所以第一导电柱103的所述第一端面105和第二导电柱203的第二端面205可以是平坦的。

28.继续参考图1e所示,所述第一导电柱103的数量为多个,多个所述第一导电柱103对应的所述第一端面105不相互齐平。多个所述第一导电柱103对应的第一间隔s1可以是不同的。相应地,所述第二导电柱203的数量为多个,多个所述第二导电柱203对应的所述第二端面205不相互齐平。多个所述第二导电柱203对应的第二间隔s2可以是不同的。第一导电柱103上的化镀层301可以与第二管芯211接触,第二导电柱203上的化镀层301可以与第一管芯111接触。

29.如图2所示,在一些实施例中,第一导电柱103和第二导电柱203的宽度w可以是1.8微米,第一导电柱103和第二导电柱203之间的间隔s可以是0.4微米。第一导电柱103和第二导电柱203侧壁上的化镀层301的厚度h可以是0.2微米。在其他实施例中,也可以采用其他适合的尺寸配置。

30.本发明是有益效果在于:(1)将现有的铜-铜接合改进为侧向接合,如此可以不需要在铜表面形成凹坑的前制程,也不会面临接合后在接合界面处会产生空洞的问题;(2)在现有技术中,是将第一导电柱103的底部与第二导电柱203的顶部对接(正面对接),那么当第一晶圆101和第二晶圆201中的任一个上的导电柱不等高时,则将产生电性连接效果不佳的问题。通过利用化镀层301来将第一导电柱103与第二导电柱203的侧面相接合,即使第一晶圆101或第二晶圆201中上的导电柱不等高时,也可以达到良好的电性连接效果;(3)由于化镀工艺的温度可以达到100度以下,因此可以避免现有的金属-金属接合所需要的高温可导致晶圆内器件损坏的问题;(4)另一方面,本发明通过侧面接合,也可以省去正面对接时需要将导电柱的接合表面磨平的工艺制程,使得工序简单化成本也较低。此外,侧面接合也

不用像正面对接时需要很精准的控制接合温度与接合时间,可进一步提升产能。

31.图3a至图3b和图3c至图3d是根据其他本发明实施例的形成半导体结构的各个阶段的示意图。如图3a所示,第一晶圆101具有第一导电柱103’,第二晶圆201具有第二导电柱203’。第一导电柱103’和第二导电柱203’可以分别形成在导电焊盘107和207上。并且,第一晶圆101和第二晶圆201相对设置,需要接合的第一导电柱103’的底部和第二导电柱203’的顶部相互对准。在图3b处,执行化镀工艺而在第一导电柱103’和第二导电柱203’之间形成化镀层301,化镀层301将第一导电柱103’接合至第二导电柱203’。

32.现参考图3c和图3d。在图3c中,第一导电柱103’的底部和第二导电柱203’的顶部在横向方向上具有偏移而未完全对准,即,在第一导电柱103’只有一部分位于第二导电柱203’的一部分上方。在一些实施例中,第一导电柱103’的底部和第二导电柱203’的顶部为球形形状。在一些实施例中,第一导电柱103’和第二导电柱203’的材料可以是焊锡。

33.在图3d处,执行化镀工艺而在第一导电柱103’和第二导电柱203’之间形成化镀层301。在本实施例中,由于第一导电柱103’的底部和第二导电柱203’的顶部为球形形状,所以即使第一导电柱103’和第二导电柱203’在横向方向上具有偏移,化镀层301也能够将第一导电柱103’接合至第二导电柱203’。

34.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1