一种微生物修饰隔膜及其制备方法和应用

1.本发明属于电化学电源领域,涉及一种微生物修饰隔膜及其制备方法和应用,具体涉及一种具有抑制可溶性中间产物穿梭效应的微生物修饰隔膜及其制备方法和应用。

背景技术:

2.由于化石燃料的过度消耗和严重的环境污染问题,人们迫切需要一种绿色、低成本的能量存储系统来满足日益增长的能源需求。碱金属-硫/硒电池作为新型二次电池,不但具有较高的理论能量密度,还具有低成本和对环境污染小的优点,被认为是最具潜力的新一代高效储能设备之一。

3.然而,充放电过程中的穿梭效应严重阻碍了碱金属-硫/硒电池的商业化发展,因此,如何有效抑制可溶性中间产物的穿梭效应在碱金属-硫/硒电池的研究中至关重要。穿梭效应,即正极产生的中间产物溶解在电解液里,并穿过隔膜向负极区域扩散,与负极发生反应,最终导致电池中活性物质的不可逆损失、电池循环寿命减少以及库伦效率的降低。近些年来,已经研究出各种策略来抑制碱金属-硫/硒电池的穿梭效应,例如正极的结构设计、电解液优化和隔膜修饰等,其中,通过隔膜修饰的方法不仅能够维持锂离子的正常迁移,还能够有效地阻止中间产物向负极扩散。

4.微生物独有的结构组成和功能特性,使其成为有效抑制碱金属-硫/硒电池穿梭效应的重要材料之一。微生物不仅来源可靠,而且能够满足绿色生产和可持续的目的,符合当今世界对可持续发展的要求。目前,关于微生物在碱金属-硫/硒电池抑制穿梭效应的应用包括:(1)细菌纤维素复合锂硫电池隔膜,羟基葫芦脲填充到细菌纤维素的网状结构中获得改性细菌纤维素膜,过渡金属硫化物改性二氧化硅涂覆其表面即可得到复合隔膜。制备得到的复合隔膜孔隙率高、润湿性好,应用于锂硫电池还能有效抑制穿梭效应,有利于进一步提高锂硫电池的循环性能(参见专利文献cn 112038552 a)。(2)多孔碳化石墨烯嵌入真菌碳纤维(gfc)作为中间层,丝状真菌作为可碳化粘合剂来稳定导电石墨烯纳米片,gfc的n、o原子掺杂可以与多硫化物形成牢固的结合,因此对多硫化物具有吸附作用。另外,gfc优异的电导率和多孔结构也改善了锂硫电池的电化学性能。

技术实现要素:

5.本发明提供一种微生物修饰隔膜,所述修饰隔膜由基材隔膜上原位培养微生物得到。

6.根据本发明的实施方案,所述基材隔膜选自聚乙烯和/或聚丙烯。

7.根据本发明的实施方案,所述微生物修饰隔膜包括基材隔膜和附着在基材隔膜上的微生物修饰层。

8.根据本发明的实施方案,所述微生物修饰层中包括阻挡层,所述阻挡层中含有微生物,所述微生物可选自细菌或真菌中的任一种。

9.优选地,所述细菌选自地衣芽孢杆菌、枯草芽孢杆菌、解淀粉芽孢杆菌、大肠杆菌

和金黄色葡萄球菌等中的至少一种。

10.优选地,所述真菌为酵母菌和/或根霉。

11.根据本发明的实施方案,所述微生物修饰隔膜中还包括粘结剂,所述粘结剂设于所述微生物修饰隔膜的表面。

12.优选地,所述粘结剂选自下述至少一种:聚乙烯亚胺、海藻酸钠、细菌纤维素、羧甲基纤维素。

13.根据本发明的实施方案,所述微生物修饰隔膜中还包括微生物分泌物,所述微生物分泌物由微生物在基材隔膜上分泌得到。

14.根据本发明的实施方案,所述微生物分泌物分布在基材和/或微生物修饰层。

15.优选地,所述微生物分泌物为生物可降解物。示例性地,所述微生物分泌物是指由地衣芽孢杆菌分泌的包括聚谷氨酸的阴离子聚合物。

16.根据本发明的实施方案,所述微生物修饰层的厚度为5-20μm,优选为8-12μm。

17.根据本发明的实施方案,所述基材隔膜的厚度为5-25μm,例如5μm、10μm、15μm、20μm、25μm。

18.根据本发明的优选方案,所述微生物修饰隔膜,包括基材隔膜、微生物修饰层和粘结剂。优选地,所述微生物修饰层中包括阻挡层。所述阻挡层具有如上文所述定义。所述微生物修饰隔膜具有如上文所述的厚度。

19.根据本发明的优选方案,所述微生物修饰隔膜,包括基材隔膜、微生物修饰层、粘结剂和微生物分泌物。所述阴离子聚合物具有如上文所述定义。

20.根据本发明示例性的实施方案,所述微生物修饰隔膜为地衣芽孢杆菌修饰隔膜,所述地衣芽孢杆菌修饰隔膜中包括基材隔膜、地衣芽孢杆菌修饰层、粘结剂和聚谷氨酸。

21.通过原位培养微生物得到本发明的微生物修饰隔膜,在隔膜上附着的具有蛋白质、多糖和脂类等结构的微生物,不易脱落,对于抑制碱金属-硫/硒二次电池在充放电过程中产生的可溶性中间产物的穿梭效应有促进作用。同时,微生物在基材隔膜上原位培养时,得到的微生物分泌物,同样具有阻挡排斥作用,两者共同构成了“双重屏障”,可以有效抑制上述二次电池中可溶性中间产物的穿梭效应。

22.本发明还提供上述微生物修饰隔膜的制备方法,包括在基材隔膜上原位培养微生物。所述基材隔膜和所述微生物具有如上文所述含义。优选地,所述原位培养包括分别在液体培养液中和在固体培养基中静置培养。

23.根据本发明的实施方案,所述微生物修饰隔膜的制备方法,具体包括如下步骤:

24.(1)将微生物、基材隔膜放入液体培养液中静置培养,得到微生物隔膜;

25.(2)将微生物隔膜置于固体培养基中再次静置培养;

26.(3)在步骤(2)得到的微生物隔膜表面涂覆粘结剂,得到微生物修饰隔膜。

27.根据本发明的实施方案,步骤(1)中,微生物与基材隔膜在液体培养液中静置培养后,微生物附着在基材隔膜上。

28.根据本发明的实施方案,步骤(1)中,所述微生物由菌液提供,所述菌液含有微生物。本发明对所述菌液中的微生物含量不做具体限定,例如,od值在3-4。

29.优选地,所述微生物可选自细菌或真菌中的任一种。示例性地,所述细菌为地衣芽孢杆菌、枯草芽孢杆菌、解淀粉芽孢杆菌、大肠杆菌,金黄色葡萄球菌中的至少一种。示例性

地,所述真菌为酵母菌和/或根霉。

30.根据本发明的实施方案,所述菌液在用于步骤(1)前,先经过摇床培养处理。例如与液体培养基混合后,经过摇床培养处理增加菌液中的微生物含量后,再与基材隔膜静置培养。

31.优选地,所述摇床是在恒温摇床机里进行。优选地,所述摇床转速为100-200转每分钟,优选为120-150转每分钟,例如,143转每分钟。

32.优选地,所述摇床温度为30-45℃,优选为35-40℃,例如37℃。

33.优选地,所述摇床时间为10-16h,例如12h。

34.根据本发明的实施方案,步骤(1)中,所述菌液与液体培养液的投料比为(0.5-5)ml:(10-200)ml,例如3.0ml:100ml。本发明中对液体培养液的用量不做具体限定,以实现液体培养液能够完全浸润基材隔膜为宜。

35.根据本发明的实施方案,本发明中不限定基材隔膜在液体培养液中的静置培养的具体时间,具体以微生物能实现附着在基材隔膜上为准。优选地,在步骤(1)中,微生物、基材隔膜在液体培养液中的静置培养的时间为10-30h,优选为12-24h,例如12h、15h、24h。根据本发明的实施方案,步骤(1)中,所述液体培养液选自液体培养基。本发明对液体培养基的具体类型不做具体限定,可根据本领域技术人员常用的液体培养基进行选择,例如lb液体培养基。

36.优选地,所述液体培养液的ph选自4-8,优选为6.5-7.5,例如可以选自4.0,4.5,5.0,5.5,6.0,6.5,7.0。

37.优选地,在所述液体培养液中还可加入补充营养源,例如氨基酸。

38.优选地,所述补充营养源与液体培养基的投料比为(0.5-10)g:(10-200)ml,例如5.0g:100ml。示例性地,当选用地衣芽孢杆菌作为微生物培养时,补充营养源可选用谷氨酸钠。根据本发明示例性的实施方案,上述液体培养基均选自lb液体培养基。优选地,所述lb液体培养基含有:氯化钠、胰蛋白胨、酵母提取物。所述lb液体培养基可根据《分子克隆实验指南》配制,例如,包括:10g/l的氯化钠、10g/l的胰蛋白胨、5g/l的酵母提取物。

39.根据本发明的实施方案,步骤(2)中,微生物隔膜在固体培养基中的静置培养后,微生物在微生物隔膜上分泌得到微生物分泌物。通过在固体培养基中的静置培养微生物隔膜,在所述隔膜上得到的微生物分泌物较为紧密地附着在所述隔膜上,不会自然脱落。本发明中对微生物隔膜在固体培养基中的静置培养的具体时间不做限定,由于微生物分泌的微生物分泌物与在固体培养基中的静置培养的时间正相关,通常为了得到更多的微生物分泌物,可通过增加微生物隔膜在固体培养基中的静置培养的时间实现。

40.优选地,在固体培养基中静置培养的时间为12-72h,例如,12h、16h、24h、30h、48h、54h、60h、66h或72h。

41.根据本发明的实施方案,本发明中所用的固体培养基可根据本领域技术人员常用的固体培养基进行选择,例如lb固体培养基。

42.根据本发明示例性的实施方案,所述固体培养基为lb固体培养基。

43.优选地,所述lb固体培养基含有:氯化钠、胰蛋白胨、酵母提取物。优选地,所述lb液体培养基可根据《分子克隆实验指南》配制,例如包括:10g/l的氯化钠、10g/l的胰蛋白胨、5g/l的酵母提取物、15g/l的琼脂粉。

44.根据本发明的实施方案,步骤(3)中,涂覆粘结剂是指涂覆粘结剂溶液。

45.优选地,所述粘结剂选自下述至少一种:聚乙烯亚胺、海藻酸钠、细菌纤维素、羧甲基纤维素。

46.优选地,所述粘结剂溶液的质量分数为0.05-5%,优选0.08%、0.1%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%。

47.根据本发明示例性的实施方案,所述粘结剂溶液为聚乙烯亚胺溶液。

48.根据本发明的实施方案,步骤(3)中,涂覆粘结剂溶液后,还需烘干。

49.优选地,烘干温度为30-40℃,例如,烘干温度为30℃、33℃、35℃、38℃、40℃。

50.优选地,烘干时间为6-36h,优选为10-24h,例如,烘干时间为10h、12h、16h、20h、24h。

51.根据本发明的实施方案,上述步骤(1)和(2)中,静置培养是指所述培养液和所述固体培养基置于培养皿中进行。

52.根据本发明的实施方案,上述步骤(1)和(2)中所述液体培养液或固体培养基在使用前,经灭菌操作,例如,灭菌操作在电热压力蒸汽灭菌锅中进行,灭菌温度为121℃,灭菌时间为30min。

53.根据本发明的实施方案,步骤(1)中所述基材隔膜需进行杀菌消毒,例如在酒精中杀菌消毒。

54.根据本发明示例性的实施方案,通过上述制备方法得到的地衣芽孢杆菌修饰隔膜中,所述基材隔膜为聚丙烯隔膜。

55.根据本发明示例性的实施方案,所述地衣芽孢杆菌修饰隔膜的制备方法,具体包括如下步骤:

56.(1)将地衣芽孢杆菌菌液、聚丙烯隔膜隔膜放入培养液中静置培养,得到地衣芽孢杆菌隔膜;

57.(2)地衣芽孢杆菌隔膜在固体培养基中静置培养;

58.(3)在地衣芽孢杆菌隔膜表面均匀涂覆聚乙烯亚胺溶液,烘干即得到地衣芽孢杆菌修饰隔膜。

59.优选地,所述地衣芽孢杆菌菌液经摇床处理,例如,将地衣芽孢杆菌菌种接种到lb液体培养基中进行摇床处理。

60.优选地,步骤(1)中,培养液中含有1.5ml菌液、2.5g谷氨酸钠和50ml lb液体培养基。所述lb液体培养基具有如上所述定义。

61.优选地,所述培养液的ph为7。

62.优选地,步骤(1)中,所述静置培养12h。

63.优选地,步骤(2)中,所述固体培养基包括lb液体培养基和琼脂粉。所述lb液体培养基具有如上所述定义。

64.优选地,步骤(2)中,所述静置培养72h。

65.优选地,步骤(1)和(2)中,静置培养在37℃恒温下进行。

66.优选地,步骤(3)中,所述聚乙烯亚胺溶液质量分数为1%。

67.优选地,步骤(3)中,烘干温度为40℃,烘干时间为24h。

68.本发明还提供上述微生物修饰隔膜在储能器件中的应用。优选地,所述储能器件

中含有上述微生物修饰隔膜。所述微生物修饰隔膜具有如上文所述含义。

69.优选地,所述微生物修饰隔膜在碱金属-硫/硒储能器件中的应用。

70.优选地,碱金属-硫/硒储能器件选自锂硫电池、锂硒电池、钠硫电池或钠硒电池等中的任一种。

71.本发明还提供一种锂硫电池,所述锂硫电池包括所述微生物修饰隔膜。所述微生物修饰隔膜具有如上文所述含义。

72.根据本发明的实施方案,所述锂硫电池循环30圈后的比容量为600-1000mah

·

g-1

。

73.根据本发明的实施方案,所述锂硫电池的极化电压为150-250mv。

74.根据本发明的实施方案,所述锂硫电池还包括:负极、正极和电解液。

75.根据本发明示例性的实施方案,所述负极选自金属锂片。

76.根据本发明示例性的实施方案,所述正极选自s/cmk-3、s/导电炭黑。

77.根据本发明示例性的实施方案,所述电解液为包括双(三氟甲烷磺酰)亚胺锂(litfsi)、1,3二氧戊烷(dol)/乙二醇二甲醚(dme)。

78.示例性地,所述电解液中双(三氟甲烷磺酰)亚胺锂(litfsi)为1.0mol/l。

79.示例性地,所述1,3二氧戊烷(dol)/乙二醇二甲醚(dme)的体积比为1:1。

80.优选地,所述电解液还包括添加剂。示例性地,所述添加剂为硝酸锂(lino3),所述硝酸锂的质量分数为2%。

81.本发明的有益效果在于:

82.(1)本发明的微生物隔膜通过将具有不同电荷性质的细菌在隔膜上进行培养,利用同电荷排斥、异电荷相吸的原理阻止碱金属-硫/硒二次电池在充放电过程中产生的可溶性中间产物穿过隔膜扩散到负极,与负极发生反应;另外,细菌自身也可作为一种阻挡层,物理阻挡可溶性中间产物如锂硫电池中的多硫化物的穿梭。具体地,例如在聚丙烯隔膜上原位培养地衣芽孢杆菌,其分泌的聚谷氨酸是一种阴离子聚合物,可以利用同电荷排斥的原理阻挡多硫化物向负极区域扩散,此外,细菌表面的蛋白质、多糖和脂类对于抑制穿梭效应也有促进作用,两者共同构成了“双重屏障”,共同提高电池的循环稳定性和使用寿命。

83.(2)本发明通过调控培养时间,可以得到不同厚度的微生物修饰隔膜。通过本发明制备得到的微生物修饰隔膜具有厚度薄、质量轻的特点,例如比现有碳材料、金属氧化物修饰的隔膜轻,能够有效解决修饰层的厚度和质量在电池中占比大的问题,有利于进一步提升电池的能量密度。

84.本发明中微生物分泌物是生物可降解物,对人体和环境无毒害作用,便于绿色生产。同时,微生物分泌物也是一种有粘性的物质,培养过程中可以较为紧密地附着在隔膜上,不易自然脱落。因此,本发明的修饰隔膜制备方法简单、条件易控、成本低廉、环境友好、可大量制备,具有良好的发展潜力。

85.(3)本发明微生物修饰隔膜在储能器件中应用时,尤其是在碱金属-硫/硒储能器件中应用时,通过本发明微生物修饰隔膜的静电吸附或排斥作用,可以抑制储能器件在充放电过程中产生的可溶性中间产物的穿梭效应,提高储能器件的循环性能。

附图说明

86.图1为实施例1中的固态培养72h后地衣芽孢杆菌修饰隔膜的光学照片。

87.图2为实施例3中的固态培养24h后地衣芽孢杆菌修饰隔膜表面的扫描电子显微镜照片。

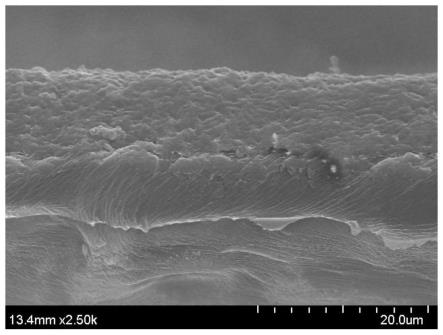

88.图3为实施例3中的固态培养24h后地衣芽孢杆菌修饰隔膜截面的扫描电子显微镜照片。

89.图4为实施例1中地衣芽孢杆菌修饰隔膜和空白隔膜组装的锂硫电池在0.1c倍率下的循环曲线图。

90.图5为实施例2中地衣芽孢杆菌修饰隔膜和空白隔膜组装的锂硫电池在0.1c倍率下的循环曲线图。

91.图6为实施例3中地衣芽孢杆菌修饰隔膜和空白隔膜组装的锂硫电池在0.1c倍率下的循环曲线图。

92.图7为实施例4中地衣芽孢杆菌修饰隔膜和空白隔膜组装的锂硫电池在0.1c倍率下的循环曲线图。

具体实施方式

93.下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

94.除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

95.实施例1

96.(一)地衣芽孢杆菌修饰隔膜的制备

97.(1)用接种环将地衣芽孢杆菌接种于50ml的lb液体培养基的三角瓶中,用纱布将瓶口包扎,皮筋固定,置于37℃的恒温摇床机,振荡培养12h。

98.(2)用移液枪吸取摇床后的菌液1.5ml,转移至50ml含有2.5g谷氨酸钠的lb液体培养基中,摇晃均匀,待谷氨酸钠充分溶解以后,再转移至培养皿里,培养液的ph约为7;将保存在酒精里的聚丙烯基材隔膜晾干后,悬浮铺展在培养皿里,将上述培养皿放入37℃的恒温培养箱里,静置培养12h,得到含有地衣芽孢杆菌的隔膜。

99.(3)将上述静置培养12h的含有地衣芽孢杆菌的隔膜转移至lb固体培养基上,然后放入37℃的恒温培养箱里固态培养72h,将上述隔膜从lb固体培养基上取下,用质量分数为1%的聚乙烯亚胺溶液均匀涂覆,最后在40℃的烘箱里烘干24h,即可得到地衣芽孢杆菌修饰隔膜。

100.图1为固态培养72h后地衣芽孢杆菌修饰隔膜的光学照片,从中可以看出地衣芽孢杆菌修饰后的隔膜呈现出淡黄色,细菌能够较为均匀紧密地附着在聚丙烯隔膜上形成阻挡层,不易自然脱落。聚丙烯隔膜表面修饰层包括聚乙烯亚胺形成的粘结剂层和地衣芽孢杆菌原位培养形成的微生物修饰层。

101.(二)本实施例制备的地衣芽孢杆菌修饰隔膜用于组装锂硫电池

102.将本实施例制备的地衣芽孢杆菌修饰隔膜裁剪成直径为19mm的隔膜圆片,负极为金属锂片,正极为s/cmk-3,电解液为1.0mol/l的双(三氟甲烷磺酰)亚胺锂(litfsi)溶于体积比为1∶1的1,3二氧戊烷(dol)/乙二醇二甲醚(dme),添加剂为质量分数2%的硝酸锂

(lino3),在真空手套箱里组装锂硫电池。

103.(三)制备空白锂硫电池

104.空白锂硫电池采用上述地衣芽孢杆菌修饰隔膜组装的锂硫电池的制备方法,其不同之处在于,将修饰隔膜替换为聚丙烯基材隔膜。

105.(四)锂硫电池进行电化学测试

106.使用充放电仪对上述锂硫电池和空白锂硫电池分别进行恒流充放电测试,测试温度为25℃,测试电流密度为0.1c,测试的充放电区间为1.7-2.8v。图4为空白锂硫电池和实施例1中地衣芽孢杆菌修饰隔膜组装的锂硫电池在0.1c倍率下的循环曲线,空白隔膜组装的电池循环30圈后放电比容量降到641.4mah

·

g-1

,修饰隔膜组装的全电池循环30圈后放电比容量在775.7mah

·

g-1

,优于空白锂硫电池的循环性能。由于地衣芽孢杆菌修饰层不导电,所以极化较大约为200mv。

107.实施例2

108.其他条件与实施例1相同,不同之处在于步骤(3)中在lb固体培养基中的静置培养时间不同,具体的培养条件为:将静置培养12h的隔膜转移至lb固体培养基上,再将其置于37℃的恒温培养箱里固态培养48h。图5为空白锂硫电池和实施例2中地衣芽孢杆菌修饰隔膜组装的锂硫电池在0.1c倍率下的循环曲线,经测试,该地衣芽孢杆菌修饰隔膜组装的锂硫电池,在0.1c的倍率下,空白隔膜组装的电池循环30圈后放电比容量降到641.4mah

·

g-1

,修饰隔膜组装的全电池循环30圈后比容量约在781.0mah

·

g-1

,优于空白锂硫电池的循环性能。由于将培养时间由72h缩短至48h,导致隔膜上分布的细菌数量减少,极化现象降低,约为160mv。

109.实施例3

110.其他条件与实施例1相同,不同之处在于步骤(3)中在lb固体培养基中的静置培养时间不同,具体的培养条件为:将静置培养12h的隔膜转移至lb固体培养基上,再将其置于37℃的恒温培养箱里固态培养24h。图2和图3分别为固态培养24h后地衣芽孢杆菌修饰隔膜表面和截面的扫描电子显微镜照片,从中可以看出细菌在隔膜上分布较为均匀,修饰层的厚度在10-12μm。图6为空白锂硫电池和实施例3中地衣芽孢杆菌修饰隔膜组装的锂硫电池在0.1c倍率下的循环曲线,经测试,空白隔膜组装的电池循环30圈后比容量降到641.4mah

·

g-1

,修饰隔膜组装的全电池循环30圈后约在748.9mah

·

g-1

,优于空白锂硫电池的循环性能。由于将培养时间由72h缩短至24h,导致隔膜上分布的细菌数量减少,极化现象降低,约为190mv。

111.实施例4

112.其他条件与实施例1相同,不同之处在于步骤(3)中在lb固体培养基中的静置培养时间不同,具体的培养条件为:将静置培养12h的隔膜转移至lb固体培养基上,再将其置于37℃的恒温培养箱里固态培养12h。图7为空白锂硫电池和实施例4中地衣芽孢杆菌修饰隔膜组装的锂硫电池在0.1c倍率下的循环曲线,经测试,空白隔膜组装的电池循环30圈后比容量降到641.4mah

·

g-1

,修饰隔膜组装的全电池循环30圈后比容量约在705.7mah

·

g-1

。由于将培养时间由72h缩短至12h,导致隔膜上分布的细菌数量减少,极化现象降低,约为190mv。

113.由实施例2-4可以看出,与实施例1相比,由于缩短了地衣芽孢杆菌的培养时间,附

着在隔膜上的地衣芽孢杆菌数量极大地减少,同时导致其分泌的聚谷氨酸也会减少,地衣芽孢杆菌修饰隔膜对抑制锂硫电池穿梭效应的效果减弱。由此可知,由于微生物分泌的微生物分泌物与在固体培养基中的静置培养的时间正相关,可通过增加基材隔膜在液体培养液或固体培养基中的静置培养,得到附着更多的微生物分泌物的修饰隔膜。

114.实施例5

115.其他条件与实施例1相同,不同之处在于采用大肠杆菌修饰隔膜与金属锂负极、s/cmk-3正极组装为锂硫电池,lb培养基中不添加谷氨酸钠。与实施例1相比,大肠杆菌虽然带有负电,但是不能分泌负电性的物质,与地衣芽孢杆菌相比,抑制多硫化物穿梭效应的效果减弱。经测试,大肠杆菌修饰隔膜循环30圈后比容量约在720mah

·

g-1

,极化约为190mv。

116.实施例6

117.其他条件与实施例1相同,不同之处在于采用金黄色葡萄球菌修饰隔膜与金属锂负极、s/cmk-3正极组装为锂硫电池,lb培养基中不添加谷氨酸钠。与实施例1相比,金黄色葡萄球菌虽然带有负电,但不能分泌负电性的物质,与地衣芽孢杆菌相比,抑制多硫化物穿梭效应的效果减弱。经测试,金黄色葡萄球菌修饰隔膜循环30圈后比容量约725mah

·

g-1

,极化约为195mv。

118.实施例7

119.其他条件与实施例1相同,不同之处在于将修饰隔膜从lb固体培养基上取下,不用质量分数为1%的聚乙烯亚胺溶液涂覆,然后在40℃的烘箱里烘干24h,得到地衣芽孢杆菌修饰隔膜。与实施例1相比,修饰隔膜上不涂覆聚乙烯亚胺,导致地衣芽孢杆菌在隔膜上的粘性降低,充放电过程中易脱落。经测试,地衣芽孢杆菌修饰隔膜循环30圈后比容量约690mah

·

g-1

,极化约为200mv。

120.实施例8

121.其他条件与实施例1相同,不同之处在于将含有谷氨酸钠的lb液体培养基的ph降至4左右。与实施例1相比,由于降低了培养基的ph,改变了地衣芽孢杆菌生长环境的酸碱性,由偏中性环境变为酸性环境,地衣芽孢杆菌的负电性减弱,抑制多硫化物穿梭效应的效果减弱。经测试,地衣芽孢杆菌修饰隔膜循环30圈后比容量约在680mah

·

g-1

,极化约为200mv。

122.以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1