一种线缆连接器及其制作方法和连接器组件与流程

1.本发明涉及连接器技术领域,特别涉及一种线缆连接器及其制作方法和连接器组件。

背景技术:

2.现有的连接器的各零部件和塑胶主体是通过卡扣结构来固定的,因卡扣配合的各零部件之间存在装配间隙和公差,在产品受力时,零部件会有晃动、移动等现象,影响产品的可靠性。同时,现有的连接器产品的线缆焊点处有胶条覆盖,胶条覆盖后会降低焊点处的阻抗,导致增加线缆衰减,影响产品的信号完整性。

技术实现要素:

3.针对背景技术中所提出的技术问题,本发明的目的在于提供一种线缆连接器及其制作方法和连接器组件,通过在零部件之间的装配间隙内注塑胶条,可以消除产品装配间隙造成的零部件位置移动、晃动等问题,提高产品的可靠性。

4.为了实现上述目的,本发明采用的技术方案如下:

5.一种线缆连接器,包括塑胶主体、接触体和线缆。所述塑胶主体的内部开设有空腔,所述的接触体固定于塑胶主体上并延伸至所述空腔内。所述线缆固定于所述塑胶主体上,且线缆的一端穿入所述塑胶主体内并在空腔内与所述接触体电连接,且电连接部位裸露于空腔内。

6.进一步地,所述的塑胶主体包括塑胶本体和设于塑胶本体上的盖体,所述盖体固定安装在所述空腔内,所述线缆通过所述盖体固定于所述塑胶主体上。

7.其中,所述盖体在与塑胶主体配合的壁面上开设有注塑槽,所述的注塑槽内注塑成型有用于填充盖体和空腔内壁之间装配间隙的胶条,所述塑胶主体上开设有与所述注塑槽相通的注胶孔。

8.优选地,为了使得盖体与连接器塑胶主体之间的装配更加稳定,所述的注塑槽环绕所述盖体的周侧壁设置。

9.进一步地,还包括一绝缘体,所述的绝缘体固设在所述空腔内并位于所述盖体前端,绝缘体靠近盖体一侧开设有避空槽,所述的接触体固设在所述绝缘体上,且接触体与线缆的电连接部位裸露于所述避空槽内。

10.其中,所述的线缆包括对称设置在盖体上下两侧的第一线缆和第二线缆,所述的避空槽包括对称设置在绝缘体上下两侧的第一避空槽和第二避空槽,所述第一线缆与接触体的电连接部位裸露于所述第一避空槽内,所述第二线缆与接触体的电连接部位裸露于所述第二避空槽内。

11.进一步地,所述的接触体为导电端子组,所述的导电端子组包括间隔设置的第一端子排和第二端子排,所述第一端子排的一端延伸至所述第一避空槽内,所述第二端子排的一端延伸至所述第二避空槽内。

12.其中,所述的绝缘体包括相互卡接配合的第一塑胶件和第二塑胶件,所述的第一塑胶件和第二塑胶件分别卡接固定在所述塑胶主体的空腔内。

13.进一步地,所述的盖体包括相互卡接配合的上盖和下盖。

14.优选地,为了防止上盖和下盖在配合后出现移动或晃动等现象,所述盖体的左右两侧在所述上盖和下盖的连接处分别开设有一注塑腔,所述的注塑腔与所述注塑槽相通,所述的注塑腔内填充有与所述胶条一体注塑成型的注塑条。

15.优选地,为了进一步提高盖体与塑胶主体之间的连接强度,所述塑胶主体的侧边在所述注胶孔的上方和下方分别开设有与所述注塑腔相连通的封胶孔,所述的封胶孔内注塑有与所述胶条一体成型的连接柱。

16.优选地,为了更好地实现与塑胶主体之间的连接,所述的上盖和下盖分别卡接固定在所述塑胶主体的空腔内,且卡接间隙处填充有与所述胶条一体注塑成型的注塑块。

17.本发明还公开了一种线缆连接器的制作方法,包括如下步骤:

18.s1、将接触体一体成型在绝缘体上,并使得接触体的一端延伸至绝缘体的避空槽内;

19.s2、将线缆的一端与接触体电连接,且电连接部位裸露于避空槽内;

20.s3、在线缆上注塑成型盖体,且避空槽位置不注塑;

21.s4、将步骤s3所制得的组件装配至塑胶主体的空腔内,往盖体的注塑槽内注塑胶条材料,直到胶条材料将注塑槽以及盖体与空腔内壁之间的装配间隙填满,待胶条材料固化后,得到线缆连接器。

22.本发明还公开了一种连接器组件,包括线缆连接器和板端连接器,所述的线缆连接器为上述所述的线缆连接器或采用上述制作方法所制得的线缆连接器。

23.本发明具有如下有益效果:提供一种线缆连接器及其制作方法和连接器组件,通过在零部件之间的装配间隙内注塑胶条,保证了线缆与塑胶主体之间的连接强度,可以消除产品装配间隙造成的零部件位置移动、晃动等问题,提高产品的可靠性;同时,线缆与接触体焊点位置避空不注塑内模,降低了线缆的衰减,大大提升了产品的信号完整性。

附图说明

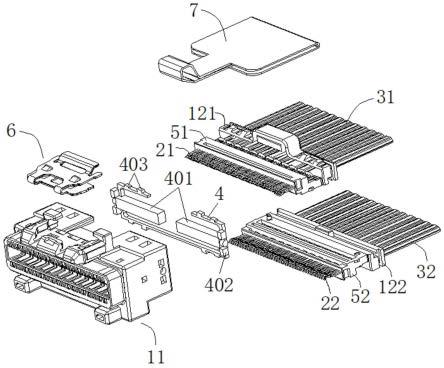

24.图1为本发明的线缆连接器的立体结构示意图。

25.图2为图1的零件爆炸图。

26.图3为图1隐去塑胶主体、拉带和锁扣件后的结构示意图。

27.图4为图3隐去胶条和线缆后的结构示意图。

28.图5为图3的主视示意图。

29.图6为塑胶主体的立体结构示意图。

30.图7为图3上半部分的立体结构示意图。

31.图8为图3下半部分的立体结构示意图。

32.图9为本发明的连接器组件的连接示意图。

33.图10为连接器组件的阻抗测量数据图。

34.图11为连接器组件的插入损耗测量数据图。

35.图12为连接器组件的高速对之间近端串扰的性能测量数据图。

36.图13为连接器组件的高速对之间远端串扰的性能测量数据图。

37.主要组件符号说明:1、塑胶主体;10、空腔;101、注胶孔;102、封胶孔;11、塑胶本体;12、盖体;120、注塑槽;1201、注塑腔;121、上盖;122、下盖;2、接触体;21、第一端子排;22、第二端子排;3、线缆;31、第一线缆;32、第二线缆;4、胶条;401、注塑条;402、连接柱;403、注塑块;5、绝缘体;501、第一避空槽;502、第二避空槽;51、第一塑胶件;52、第二塑胶件;6、锁扣件;7、拉带;8、板端连接器。

具体实施方式

38.下面结合附图和具体实施方式,对本发明做进一步说明。

39.实施例一

40.如图1-8所示,本实施例公开了一种线缆连接器,包括塑胶主体1、接触体2、线缆3、胶条4和绝缘体5。塑胶主体1的内部开设有空腔10,接触体2固定于塑胶主体1上并延伸至空腔10内。线缆3固定于塑胶主体1上,且线缆3的一端穿入塑胶主体1内并在空腔10内与接触体2电连接,且电连接部位裸露于空腔10内。

41.塑胶主体1包括塑胶本体11和设于塑胶本体11上的盖体12,盖体12固定安装在空腔10内,线缆3通过盖体12固定于塑胶主体1上。盖体12在与塑胶主体1配合的壁面上开设有注塑槽120,注塑槽120内注塑成型有用于填充盖体12和空腔10内壁之间装配间隙的胶条4,塑胶主体1上开设有与注塑槽120相通的注胶孔101。

42.优选地,为了使得盖体12与连接器塑胶主体1之间的装配更加稳定,注塑槽120环绕盖体12的周侧壁设置。

43.绝缘体5固设在空腔10内并位于盖体12前端,绝缘体5靠近盖体12一侧开设有避空槽,接触体2固设在绝缘体5上,且接触体2与线缆3的电连接部位裸露于避空槽内。线缆3包括对称设置在盖体12上下两侧的第一线缆31和第二线缆32,避空槽包括对称设置在绝缘体5上下两侧的第一避空槽501和第二避空槽502,第一线缆31与接触体2的电连接部位裸露于第一避空槽501内,第二线缆32与接触体2的电连接部位裸露于第二避空槽502内。

44.本实施例中,接触体2为导电端子组,导电端子组包括间隔设置的第一端子排21和第二端子排22,第一端子排21的一端延伸至第一避空槽501内,第二端子排22的一端延伸至第二避空槽502内。接触体2还可以是pcb板等。

45.绝缘体5包括相互卡接配合的第一塑胶件51和第二塑胶件52,第一塑胶件51和第二塑胶件52分别卡接固定在塑胶主体1的空腔10内。

46.盖体12包括相互卡接配合的上盖121和下盖122。优选地,为了防止上盖121和下盖122在配合后出现移动或晃动等现象,盖体12的左右两侧在上盖121和下盖122的连接处分别开设有一注塑腔1201,注塑腔1201与注塑槽120相通,注塑腔1201内填充有与胶条4一体注塑成型的注塑条401。

47.优选地,为了进一步提高盖体12与塑胶主体1之间的连接强度,塑胶主体1的侧边在注胶孔101的上方和下方分别开设有与注塑腔1201相连通的封胶孔102,封胶孔102内注塑有与胶条4一体成型的连接柱402。

48.优选地,为了更好地实现与塑胶主体1之间的连接,上盖121和下盖122分别卡接固定在塑胶主体1的空腔10内,且卡接间隙处填充有与胶条4一体注塑成型的注塑块403。

49.上述线缆连接器的制作方法包括如下步骤:1)分别在第一端子排21、第二端子排22上一体注塑成型第一塑胶件51和第二塑胶件52,并使得第一端子排21、第二端子排22的一端分别延伸至第一避空槽501、第二避空槽502内;2)将第一线缆31、第二线缆32的一端分别与第一端子排21、第二端子排22焊接,且焊接部位分别裸露于第一避空槽501、第二避空槽502内;3)分别在第一线缆31、第二线缆32上注塑成型上盖121、下盖122,第一避空槽501、第二避空槽502内不注塑;4)将上述组装后的两组组件装配到塑胶主体1的空腔1内,通过注胶孔101往注塑槽120内注塑胶条材料填充,直到胶条材料将注塑槽120、注塑腔1201、盖体12与空腔10内壁之间装配间隙、封胶孔102和注胶孔101全部填满;5)待胶条材料固化后,组装锁扣件6和拉带7,完成线缆连接器的制作。

50.实施例二

51.如图9所示,本实施例公开了一种连接器组件,包括实施例一中的线缆连接器和板端连接器8。

52.如图10-13所示为连接器组件的性能测试数据图,经测试发现,本发明的连接器组件在阻抗、插入损耗、近端串扰和远端串扰方面都具有良好的性能。

53.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上对本发明做出各种变化,均为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1