半导体结构及其形成方法与流程

1.本发明涉及半导体技术领域,具体来说,涉及一种半导体结构及其形成方法。

背景技术:

2.通常在混合接合(hybrid bonding)之前,需使用化学机械磨平(chemicalmechanical polishing,cmp)对单一基板的绝缘层和通过绝缘层中的金属层表面进行一次性磨平作业。但是,因为材料选择比的关系,会导致金属层的表面产生凹陷(dish),因此在进行如铜-铜接合(copper to copper bonding)的金属-金属接合之后会在接合界面处有空洞(void)产生,这将不利于电性表现与后续信赖性测试。

技术实现要素:

3.针对相关技术中的上述问题,本发明提出一种半导体结构及其形成方法,以至少降低void的发生机率。

4.本发明的技术方案是这样实现的:

5.根据本发明的一个方面,提供了一种半导体结构,包括:第一基板;第一连接结构,包括位于所述第一基板上方的第一金属层和第二金属层,所述第二金属层内埋于所述第一金属层内,并且所述第二金属层的热膨胀系数高于所述第一金属层的热膨胀系数;第二连接结构,金属接合至所述第一连接结构的所述第一金属层。

6.在一些实施例中,所述半导体结构还包括与所述第一基板相对设置的第二基板,其中,所述第二连接结构包括:第三金属层,位于所述第二基板的与所述第一基板相对的表面处;其中,所述第三金属层与所述第一金属层的材料相同,并且所述第一金属层与所述第三金属层之间具有接合界面。

7.在一些实施例中,所述第二连接结构还包括:所述第四金属层,内埋于所述第三金属层内,并且所述第四金属层的热膨胀系数高于所述第三金属层的热膨胀系数。

8.在一些实施例中,所述第四金属层与所述第二金属层的材料相同。在一些实施例中,所述第四金属层与所述第二金属层的材料不同。

9.在一些实施例中,所述第二金属层的宽度小于所述第一金属层的宽度,并且所述第二金属层的底面与所述第一金属层的底面共面。

10.在一些实施例中,所述第二金属层的宽度与所述第一金属层的宽度相同,并且所述第二金属层的顶面与所述第一金属层的底面接触。

11.在一些实施例中,所述接合界面是平坦的。

12.在一些实施例中,所述接合界面朝向所述第二基板凸起。

13.在一些实施例中,所述第二金属层由所述第一金属层内的间隔围绕。

14.在一些实施例中,所述第一金属层的底面与所述第一基板中的线路层金属接触。

15.根据本发明的另一个方面,提供了一种形成半导体结构的方法,包括:在第一基板上方的第一介电层中的开口内形成第一内埋材料;在所述开口内和第一内埋材料上方填充

第一金属连接层,所述第一内埋材料的热膨胀系数高于所述第一金属连接层的热膨胀系数;提供形成在第二基板上方的第二金属连接层,并执行金属至金属接合的工艺以将所述第二金属连接层与所述第一金属连接层接合。

16.在一些实施例中,在所述开口内填充第一金属层,包括:在所述开口内和所述第一介电层上方形成过填充所述开口的所述第一金属连接层;去除所述第一金属连接层的位于所述第一介电层上方的部分。

17.在一些实施例中,在去除所述第一金属连接层的所述部分之后,所述第一金属连接层的顶面具有凹陷。

18.在一些实施例中,在所述金属至金属接合的工艺之后,所述第一金属连接层与所述第二金属连接层之间的接合界面是平坦的。

19.在一些实施例中,在所述金属至金属接合的工艺之后,所述第一金属连接层与所述第二金属连接层之间的接合界面朝向所述第二基板凸起。

20.在一些实施例中,所述第二金属连接层与所述第二基板之间具有内埋于所述第二金属连接层的第二内埋材料,并且所述第二内埋材料的热膨胀系数高于所述第二金属连接层的热膨胀系数。

21.在一些实施例中,所述第二内埋材料的热膨胀系数与所述第一内埋材料的热膨胀系数相同。

22.在一些实施例中,所述第二内埋材料的热膨胀系数与所述第一内埋材料的热膨胀系数不同。

23.在一些实施例中,在所述金属至金属接合的工艺之后,所述第一内埋材料由所述第一金属连接层内的间隔围绕。

附图说明

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

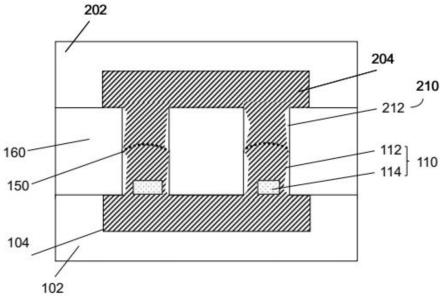

25.图1是根据本发明实施例的半导体结构的示意图。

26.图2是根据本发明其他实施例的半导体结构的示意图。

27.图3a和图3b是直流或低频电路应用中电流流过第一连接结构和第二连接结构的示意图,图3c和图3d是高频电路应用中电流流过第一连接结构和第二连接结构的示意图。

28.图4a至图4f示出了根据本发明实施例的形成半导体结构的方法的各个阶段的结构示意图。

29.图5a至图5e示出了根据本发明其他实施例的形成半导体结构的方法的各个阶段的结构示意图。

30.图6是根据本发明实施例的第一内埋结构的俯视示意图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

32.图1是根据本发明实施例的半导体结构的示意图。本发明提供的半导体结构可以包括第一基板102和位于第一基板102上方的第一连接结构110。第一连接结构110包括位于第一基板102上方的第一金属层112和第二金属层114,第二金属层114内埋于第一金属层112内。第二连接结构210 金属接合至第一连接结构110的第一金属层112。

33.第二金属层114的热膨胀系数高于第一金属层112的热膨胀系数 (cte)。在一些实施例中,第一金属层112的材料可以采用铜。第二连接结构210的材料也可以包括铜。在第一金属层112的材料为铜的实施例中,考虑材料的cte并兼顾材料的电阻率,如以下表1所示各个材料的 cte和电阻率,第二金属层114的材料可以采用铝、铅、黄铜、银和锡等。然而表1中的材料仅是示例,在其他实施例中,第一金属层112的材料可以是其他金属,并且第二金属层114的材料可以是cte高于第一金属层112 的任何适当的金属。

34.表1

[0035][0036]

本发明提供的半导体结构,通过在第一金属层112下埋入高cte材料的第二金属层114,在相同的电镀铜高度下,与现有技术相比可以减缓cmp 后金属层(第一金属层112)表面的凹陷深度。另外,在进行第一金属层 112与第二连接结构210的金属-金属接合(例如铜-铜接合)时,由于该制程需加温至大约250℃,故高cte材料的第二金属层114将具有较大的热膨胀效果,这可以再一次降低接合前的第一金属层112表面的凹陷深度,因而降低空洞发生机率。

[0037]

继续参考图1所示,半导体结构还包括与第一基板102相对设置的第二基板202。第二连接结构210包括第三金属层212,第三金属层212位于第二基板202的与第一基板102相对的表面处。第一连接结构110和第二连接结构210形成在第一基板102和第二基板202之间的介电层160中。第三金属层212与第一金属层112的材料可以相同。第一基板102和第二基板202中可以分别具有线路层金属104、204,线路层金属104、204形成第一基板102和第二基板202中的线路。第一金属层112或第二金属层 114可以与第一基板102中的线路层金属104接触。第三金属层212可以与第二基板202中的线路层金属204接触。可以通过第一连接结构110和第二连接结构210互连第一基板102与第二基板中的线路的线路层金属104、 204。

[0038]

第一连接结构110的第一金属层112是与第二连接结构210的第三金属层212相互接合,并且第一金属层112与第三金属层212之间具有接合界面150。如图1所示,由于第二金属层114的热膨胀效果,接合界面150 可以朝向第二基板202凸起。在另一些实施例中,接合界面150也可以是平坦的。即,由于第一金属层112不产生凹陷,所以第一金属层112与第三金属层212的接合界面150不会朝向第一基板102凹入。

[0039]

接合界面150的凸起程度可以取决于高cte材料的第二金属层114的尺寸。具体来说,在受热前,第一连接结构110的总体积=第一金属层112 的体积+第二金属层114的体积。高cte材料的第二金属层114受热增加的体积=(第二金属层114受热前的原体积

×

第二金属层114的cte

×3×

δt)。第一金属层112受热增加的体积=(第一金属层112受热前的原体积

×

第一金属层112的cte

×3×

δt)。其中,δt表示受热前与受热后的温度变化。进而,受热后,第一连接结构110的总体积=第一连接结构110的原总体积 +第二金属层114膨胀所增加的体积=受热前第一金属层112的体积+第一金属层112受热增加的体积+受热前第二金属层114的体积+第二金属层114 受热增加的体积。

[0040]

在一些实施例中,第二连接结构210也可以包括内埋于第三金属层 212内的第四金属层(未示出),并且第四金属层的热膨胀系数高于第三金属层212的热膨胀系数。第四金属层可以与第二金属层114的材料相同或者不同。通过在第三金属层212下埋入高cte材料的第四金属层,在相同的电镀铜高度下,与现有技术相比可以减缓cmp后金属层(第三金属层 212)表面的凹陷深度;并且,同样可以再一次降低接合前的第三金属层 212表面的凹陷深度。因而,可以降低第一金属层112与第三金属层212 接合界面150处的空洞发生机率。

[0041]

图2是根据本发明其他实施例的半导体结构的示意图。在图2中,将与图1中的部件相应的部件采用相同的标号。在图2中,第二连接结构210 也可以包括内埋于第三金属层212内的第四金属层214。第二金属层114 由第一金属层112内的间隔235围绕而形成中空结构。第四金属层214由第三金属层212内的间隔235围绕而形成中空结构。

[0042]

导体中具有交流电或交变电磁场时,导体内部电流会产生分布不均匀现象,称为趋肤效应。如图3a至图3d所示,在图3a(俯视图)和图3b 所示的直流或低频电路应用中以及在图3c(俯视图)至图3d所示的高频电路应用中,当有电流流过接合的第一连接结构110和第二连接结构210 时,电流中的电子190会集中在第一连接结构110和第二连接结构210的表面,而使导体中的电阻值增加,降低整体效率。本发明提供的中空结构可以增加表面积,因此可以降低趋肤效应所带来的影响,增加高频传输的效率。

[0043]

图4a至图4f示出了根据本发明实施例的形成半导体结构的方法的各个阶段的结构示意图。如图4a所示,提供第一基板102。第一基板102中具有通过第一基板102的表面暴露的线路层金属104。第一基板102上方具有第一介电层161,第一介电层161中具有开口165。开口165可以暴露第一基板102中的线路层金属104。在第一介电层161中的开口165内形成第一内埋材料414(即,图1中的第二金属层114)。第一内埋材料414 与第一介电层161中的开口165的侧壁间隔开。

[0044]

然后如图4b所示,在开口165内的第一内埋材料414上方和第一介电层161上形成晶种层415。晶种层415填充在第一内埋材料414与第一介电层161的侧壁之间。然后如图4c所示,在晶种层上方电镀金属材料而使得晶种层和金属材料共同形成第一金属连接层412(即,图1中的第一金属层112),第一内埋材料414的热膨胀系数高于第一金属连接层412的

热膨胀系数。在一些实施例中,可以通过物理气相沉积(physical vapourdeposition,pvd)技术和电镀工艺来形成第一金属连接层412。如图4c所示,第一金属连接层412可以过填充开口165。然后如图4d所示,例如通过cmp工艺来去除第一金属连接层412的位于第一介电层161上方的部分,使得第一金属连接层412与第一介电层161的顶面齐平。如图4d所示,因为材料选择比的关系,会导致在cmp工艺之后第一金属连接层412的表面产生凹陷422。通过在第一金属连接层412下埋入高cte材料的第一内埋材料 414,在相同的电镀铜高度下,与现有技术相比可以减缓cmp后第一金属连接层412的表面的凹陷422深度。

[0045]

如图4e所示,提供第二基板202。第二基板202中具有通过第二基板 202的表面暴露的线路层金属204。第二金属连接层424形成在第二介电层 162中。第二介电层162可以与第一介电层161的材料相同。第二金属连接层424(即,图1中的第三金属层212)连接于第二基板202中的线路层金属205。将第二基板202与第一基板102相对设置,以使得第二金属连接层424与第一金属连接层412相对。第二金属连接层424的形成过程可以与第一金属连接层412相同,因此第二金属连接层424的表面也可以具有凹陷422。

[0046]

应理解,在一些实施例中,第二金属连接层424中也可以包括内埋的高cte的第二内埋材料(未示出)。第二内埋材料可以与第一内埋材料414 的材料相同或者不同。

[0047]

在图4f处,执行金属至金属接合的工艺以将第二金属连接层424与第一金属连接层412接合。第一内埋材料414的宽度小于第一金属连接层412 的宽度,并且第一内埋材料414的底面与第一金属连接层412的底面共面。在进行接合时需加温至大约250℃,高cte材料的第一内埋材料414具有较大的热膨胀效果,因此降低接合前的第一金属连接层412表面的凹陷422 的深度,因而降低空洞发生机率。并且,由于第一内埋材料414具有较大的热膨胀效果,第二金属连接层424与第一金属连接层412的接合界面150 可以朝向第二基板202凸起。或者,在未示出的实施例中,第二金属连接层424与第一金属连接层412的接合界面150可以是平坦的。

[0048]

图5a至图5e示出了根据本发明其他实施例的形成半导体结构的方法的各个阶段的结构示意图。如图5a所示,提供第一基板102。第一基板102 中具有通过第一基板102的表面暴露的线路层金属104。第一基板102上方具有第一介电层161,第一介电层161中具有开口165。开口165可以暴露第一基板102中的线路层金属104。在第一介电层161中的开口165内形成第一内埋材料414。第一内埋材料414与第一介电层161中的开口165 的侧壁接触。

[0049]

如图5b所示,在开口165内和第一内埋材料414上方覆盖晶种层415。然后如图5c所示,在晶种层上方电镀金属材料而使得晶种层和金属材料共同形成第一金属连接层412。第一内埋材料414的热膨胀系数高于第一金属连接层412的热膨胀系数。

[0050]

然后如图5d所示,例如通过cmp工艺来去除第一金属连接层412的位于第一介电层161上方的部分,使得第一金属连接层412与第一介电层 161的顶面齐平。在图5e处,执行金属至金属接合的工艺以将第二金属连接层424与第一金属连接层412接合。在一些实施例中,第一内埋材料414 的宽度与第一金属连接层412的宽度相同,并且第一内埋材料414的顶面与第一金属连接层412的底面接触。

[0051]

图5a至图5e的其他方面可以与图4a至图4e类似,为了简明此处省略这些内容的详细描述。

[0052]

图6是根据本发明实施例的第一内埋结构的俯视示意图。图6示出了第一内埋材料

414的可选形状,例如三角形梯形、圆形、不规则形状和多边形等。图6仅是示例,在俯视图中,第一内埋材料414可以采用任何适当的形状,都可达到相同的效果。

[0053]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1