一种锂硫电池用正极侧隔层材料的制备方法

1.本发明属于锂硫电池正极侧隔层领域,具体涉及一种cnt@c复合碳膜覆盖包含钴纳米颗粒碳多面体微球的隔层材料的制备方法。

背景技术:

2.历经三次工业革命,全球经济的持续增长与繁荣需要更多能源支撑,然而已探明的石油、天然气及煤炭等化石燃料的储量不容乐观,全球碳排放量的持续增长是不可小觑的环境隐患。能源结构持续多样化,如何更快向低碳社会转型是世界面临的挑战,因此太阳能、潮汐能等可再生能源发展强劲,这些非稳态能源需要高能量密度的电池设备储存。但目前已经产业化的锂电池多为锂离子电池,其较低的质量比容量以及质量能量密度对其更高效的储能能力造成了严重限制。

3.在锂金属电池中,锂硫电池以其1672ma h g

‑1的理论容量和2600wh kg

‑1的理论能量密度备受瞩目,是一种前景可观的储能设备。此外,硫的自然储量丰富,成本低廉,环境友好,因此,锂硫电池极具大规模储能应用的潜力。目前商业化的石墨负极锂离子电池理论容量仅为372ma h g

‑1,远不能满足实际需求,而锂硫电池作为一种典型锂金属电池,以其能量密度高、硫资源丰富等特点,有望成为新一代高性能储能电池。但目前锂硫电池仍存在载硫量低、“穿梭效应”以及锂金属电池共性的锂枝晶生长等问题,尤其是穿梭效应的存在会导致电池容量迅速衰减,循环寿命不理想。所以如何对隔层的结构进行功能化,简化操作步骤同时有效缓解穿梭效应,对于锂硫电池实际应用具有重要的意义。

技术实现要素:

4.针对以上问题,本发明提出了一种锂硫电池用正极侧隔层材料的制备方法,在多孔碳膜(cnt@c)表面覆盖包含钴纳米颗粒的碳多面体微球,构建多功能隔层材料,记作co@cnt@c,其中多孔碳膜作为支撑体,有利于锂离子和电子传递,有利于多硫化物的吸附,其表面覆盖的包含钴纳米颗粒的碳多面体微球能有效吸附截留多硫化物,防止锂硫电池穿梭效应,同时,钴纳米颗粒有利于促进多硫化物催化转化,提高电池循环稳定性、倍率性能和库伦效率。锂硫电池用正极侧隔层材料以聚丙烯腈和碳纳米管为原料制备膜层,通过在钴盐水溶液中进行溶剂相转化法在该膜层表面生长zif

‑

67,再进行碳化还原,其中聚丙烯腈和碳纳米管碳化为网络多孔结构的复合碳基隔层材料(cnt@c),zif

‑

67碳化还原形成包含钴纳米颗粒的碳多面体微球,制得多孔碳膜表面覆盖包含钴纳米颗粒的碳多面体微球的隔层材料(co@cnt@c)。该隔层可以有效缓解穿梭效应,提高导电性和离子传递速率。锂硫电池具有优异的循环稳定性、倍率性能、库伦效率和较高的充放电容量。

5.为实现以上目的,本发明提供了以下技术方案:

6.一种锂硫电池用正极侧隔层材料的制备方法,包括以下步骤:

7.1)在丝口瓶中依次加入n,n

‑

二甲基甲酰胺、碳纳米管和聚丙烯腈,将丝口瓶在60~80℃下磁力搅拌10

‑

12h后,得到铸膜液(聚丙烯腈/碳纳米管复合膜液);将铸膜液通过刮

膜机在玻璃板上进行刮膜,将载有膜的玻璃板放入钴盐水溶液中进行8

‑

24h相转化;

8.2)将相转化后的膜材料真空干燥,于2

‑

甲基咪唑水溶液中静置反应,反应结束后将膜取出并用去离子水清洗3

‑

5遍,然后干燥,得到zif

‑

67@cnt@pan膜;

9.3)将zif

‑

67@cnt@pan膜转移至管式炉中进行高温碳化还原,得到锂硫电池用正极侧隔层材料,记作co@cnt@c。

10.更进一步的是,步骤1)中,所述刮膜机得到的膜的厚度为100

‑

300μm。

11.更进一步的是,步骤1)中,所述聚丙烯腈、n,n

‑

二甲基甲酰胺、碳纳米管的物料质量比为1:18:1~5:18:5。超出比例范围无法制备具有本专利的网络交联孔结构隔层材料。

12.更进一步的是,步骤1)中,钴盐水溶液的摩尔浓度为0.1

‑

1.0m。所述钴盐为cocl2或co(no3)2。

13.更进一步的是,步骤2)中,2

‑

甲基咪唑水溶液的摩尔浓度为0.1

‑

0.5m。

14.更进一步的是,步骤2)中,所述真空干燥条件为:干燥温度60~90℃,干燥时间6

‑

12h。静置反应的时间为3

‑

24h。

15.更进一步的是,步骤3)中,所述碳化还原的条件为:气氛为氢气和氩气的混合气,室温升至280℃,并在280℃下保持1h,然后升温至700~900℃,保持1~5h,升温速率为4~10℃ min

‑1,由700~900℃降至室温的降温速率为1~10℃ min

‑1。

16.步骤2)还包括将真空干燥后的膜材料切割为圆片。

17.本发明还提供一种上述制备方法得到的正极侧隔层材料在锂硫电池中的应用。

18.本发明的有益效果包括:

19.本发明由聚丙烯腈/碳纳米管复合膜液经过溶剂相转化、在膜表面生长zif

‑

67再进行碳化、还原,制备多孔碳膜表面覆盖包含钴纳米颗粒的碳多面体微球的隔层材料(co@cnt@c)。该隔层具有网络多孔支撑结构,有利于锂离子和电子传递,有利于多硫化物的吸附,表面覆盖包含钴纳米颗粒的多面体微球平铺在膜的表面,有效吸附截留多硫化物,防止锂硫电池穿梭效应,钴纳米颗粒有利于促进多硫化物的催化转化,从而缓解锂硫电池的穿梭效应,提高电池循环稳定性、倍率性能和库伦效率。

20.该材料应用于锂硫电池,有效解决了锂硫电池中严重的穿梭效应等问题,提高电池循环稳定性,倍率性能和库伦效率,显示出优异的电化学性能。将co@cnt@c作为电池的正极侧隔层,在0.2c电流密度下循环100圈后,比容量为801.2ma h g

‑1,每圈的容量损失率为0.25%,库伦效率接近100%;多孔碳膜(cnt@c)作为电池正极侧隔层在0.2c电流密度下循环100圈后,比容量仅为699.3ma h g

‑1;包含钴纳米颗粒的多面体碳微球(co

‑

pp)作为电池隔层时,在0.2c电流密度下循环100圈后,比容量仅为389.3ma h g

‑1;倍率性能测试中,co

‑

cnt@c隔层在2.0c电流密度下,比容量维持在683.5ma h g

‑1,当电流密度恢复到0.1c时,比容量能够保持在865.3ma h g

‑1,cnt@c隔层在2.0c电流密度下,比容量维持在622.8ma h g

‑1,当电流密度恢复到0.1c时,比容量能够保持在808.4ma h g

‑1,而co

‑

pp隔层在2.0c电流密度下性能较差。

附图说明

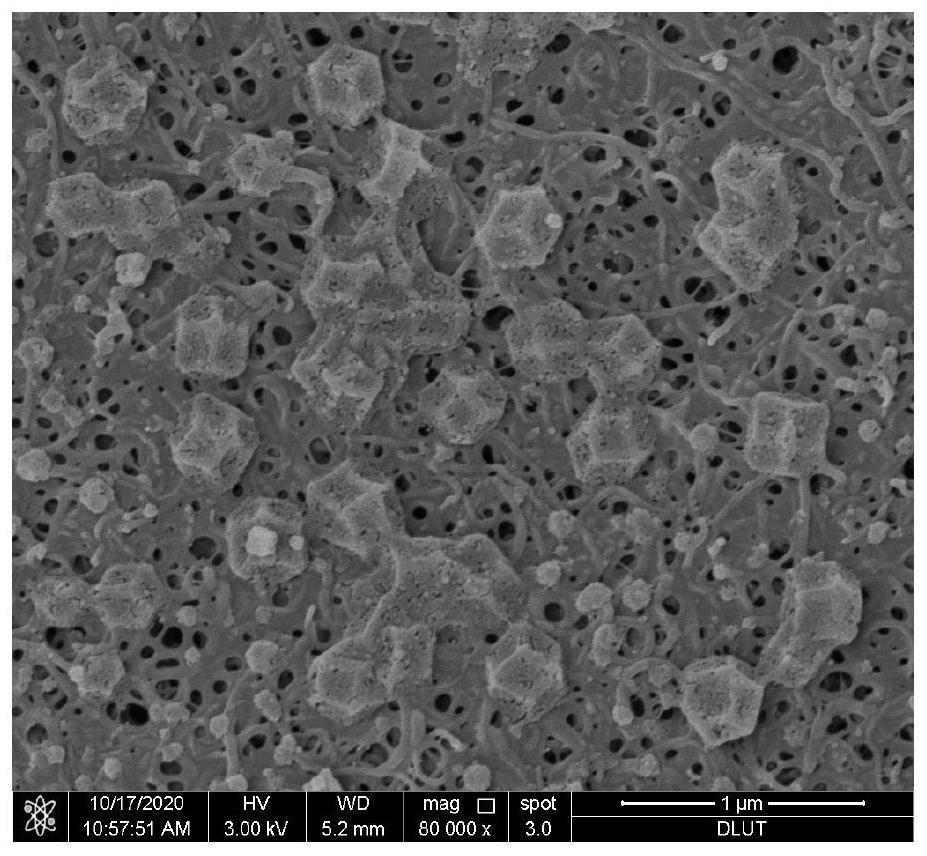

21.图1为实施例1制备的锂硫电池用正极侧隔层材料的扫描电镜图。

22.图2为实施例1组装co

‑

cnt@c隔层的锂硫电池及对比电池在0.2c电流密度下的循

环性能图。

23.图3为实施例1组装co

‑

cnt@c隔层的锂硫电池及对比电池的倍率性能图。

24.图4为实施例1组装的co

‑

cnt@c隔层的锂硫电池充放电曲线图。

具体实施方式

25.下面结合具体实施例对本发明实验方案作进一步阐述,但本发明并不限于以下实施例。所述方法如无特别说明均为常规方法。所述原料或仪器如无特别说明,均可通过市售购买获得。

26.实施例1

27.1.锂硫电池用正极侧隔层电极材料制备

28.1)在丝口瓶中依次加入14g n,n

‑

二甲基甲酰胺、1g碳纳米管和1g聚丙烯腈,然后将丝口瓶在60℃下磁力搅拌10

‑

12h后,得到黑色粘稠铸膜液。将铸膜液通过刮膜机在玻璃板上刮膜200μm,将载有膜的玻璃板放入浓度为0.2m的co(no3)2·

6h2o相转化溶剂中进行8h相转化;

29.2)将相转化后的膜材料真空60℃干燥12h后切割为直径为19mm的膜圆片,然后将切割好的膜圆片放置于浓度为0.2m的2

‑

甲基咪唑水溶液中静置反应1h,反应结束后将隔层取出并用去离子水清洗3

‑

5遍,然后置于60℃烘箱中干燥12h得到zif

‑

67@cnt@pan膜片;

30.3)将干燥好的zif

‑

67@cnt@pan膜片转移至管式炉中进行高温碳化、还原,碳化还原条件为5%氢气混合95%氩气,室温升至280℃,并在280℃下保持1h,然后升至700℃,并在此温度下保持3h,其中升温速率为5℃/min。完成后自然冷却至室温,得到多孔碳膜表面覆盖包含钴纳米颗粒的碳多面体微球的隔层材料(co@cnt@c)。

31.2.相转化碳膜材料(cnt@c)制备(非本发明)

32.其他条件不变,将载有膜的玻璃板放入去离子水中进行8h相转化。电池运行效果明显低于一体化膜材料,见图2、3。

33.3.碳化后zif

‑

67涂覆聚丙烯膜(co

‑

pp)材料制备(非本发明)

34.称取8.0g co(no3)2·

6h2o和9.03g 2

‑

甲基咪唑分别溶于400ml乙醇,待完全溶解后将2

‑

甲基咪唑溶液缓慢倒入co(no3)2溶液中,在室温下搅拌1.0h,并继续静置24小时,静置结束后通过离心得到紫色粉末状zif

‑

67,将该粉末在5%氢气混合95%氩气氛围下室温升至280℃,并在280℃下保持1h,然后升至700℃,并在此温度下保持3h,其中升温速率为5℃/min,得到黑色粉末。称取该黑色粉末0.03g,聚偏氟乙烯0.3g,n,n

‑

二甲基甲酰胺1.3g,在室温下搅拌8h得到黑色粘稠溶液,将该混合液通过刮膜机在聚丙烯膜上进行刮涂,刮涂厚度为100μm,刮涂结束后将其在60℃真空烘箱中干燥12h得到co@pp隔层。

35.4.以co

‑

cnt@c隔层材料制备锂硫电池

36.取10mg聚偏氟乙烯溶解在700μl n

‑

甲基吡咯烷酮中,再加入90mg c/s复合材料,搅拌得到c/s复合浆料。取14μl c/s复合浆料涂抹在铝箔(直径12mm的圆片)的一侧,真空干燥后,作为锂硫电池正极。在手套箱中进行电池组装,锂片为负极,celgard 2325为隔膜,co@cnt@c作为隔层放置于正极和celgard2325隔膜之间,电解液为非水相电解液,含有1m双三氟甲基磺酸亚酰胺锂(litfsi)的1,3环氧戊环/乙二醇二甲醚(体积比1:1)溶液,添加1%lino3的添加剂。

37.5.以cnt@c隔层制备锂硫电池

38.其他条件不变,将co

‑

cnt@c隔层替换为cnt@c隔层。

39.6.以co

‑

pp隔层制备锂硫电池

40.其他条件不变,将co

‑

cnt@c隔层替换为co

‑

pp隔层。

41.5.co@cnt@c、co@c隔层、co@pp隔层电池性能测试

42.将电池静置12h后,恒电流充放电循环性能测试和倍率性能测试通过蓝电测试系统完成,测试电压窗口为1.7

–

2.8v。倍率性能测试的电流密度为0.1c,0.2c,0.5c,1.0c,2.0c(1c=1675ma h g

‑1)。通过电化学工作站测试循环伏安曲线,扫描速率为0.05mv s

‑1。图2为实施例1组装co@cnt@c隔层的锂硫电池及对比电池在0.2c电流密度下的循环性能图,在0.2c电流密度下循环100圈后,比容量为801.2ma h g

‑1,每圈的容量损失率为0.25%,库伦效率接近100%,cnt@c作为电池正极侧隔层在0.2c电流密度下循环100圈后,比容量仅为699.3ma h g

‑1,co

‑

pp膜作为电池隔层时,在0.2c电流密度下循环100圈后,比容量仅为389.3ma h g

‑1。图3为实施例1组装co

‑

cnt@c隔层的锂硫电池及对比电池的倍率性能图,co

‑

cnt@c隔层在2.0c电流密度下,比容量维持在683.5ma h g

‑1,当电流密度恢复到0.1c时,比容量能够保持在865.3ma h g

‑1,cnt@c隔层在2.0c电流密度下,比容量维持在622.8ma h g

‑1,当电流密度恢复到0.1c时,比容量能够保持在808.4ma h g

‑1,而co

‑

pp隔层在2.0c电流密度下基本没有性能。图4为本实施例组装的co

‑

cnt@c隔层的锂硫电池的充放电曲线图,可以观察到两个放电平台,电位区间是2.4

‑

2.3v和2.1

‑

2.0v;一个充电平台,电位区间是2.4

‑

2.2v。

43.最后应说明的是:上述实施例仅为本发明的具体实现方式之一,尽管对其所进行的描述较为详细具体,但这并不能理解为对本发明范围的限制。本领域的技术人员应当理解,在不脱离本发明技术的范围内,对本发明做的等同替换或者修改等变动,均属未脱离本发明的技术方案内容,仍属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1