一种ITO薄膜的表面处理方法、电致发光器件及制备方法与流程

一种ito薄膜的表面处理方法、电致发光器件及制备方法

技术领域

1.本技术涉及显示技术领域,尤其涉及一种ito薄膜的表面处理方法、使用所述ito薄膜的电致发光器件及所述电致发光器件的制备方法。

背景技术:

2.氧化铟锡(indium tin oxide,ito)薄膜具有高的导电率、高的可见光透过率、高的机械硬度和良好的化学稳定性,因此,其在电致发光器件中常作为阳极材料使用。

3.众所周知,ito表面形貌、晶粒尺寸、洁净度和粗糙度等是电致发光器件的性能如亮度、发光效率和寿命的重要影响因素。而常规的表面清洗方法如采用去离子水、洗涤剂和异丙醇超声清洗加上uv紫外消毒只能去除部分有机污染物,无法改变ito薄膜的表面粗糙度、功函数和导电能力。因此,各种基于ito薄膜的阳极表面处理技术被提出来,以提高器件性能。

4.现有的ito薄膜的表面处理方法主要包括干法处理和湿法处理。干法处理主要是采用电离气体等离子体如氧气、氩气、氮气等对ito薄膜的表面进行溅射清洗以除去其表面的污染,改善其表面形态。但是干法处理工艺复杂耗时,处理成本较高,并且随着存放时间增加,ito薄膜优化后的表面性质趋于退化,从而导致器件光电性能明显变差。湿法处理主要是采用常规的酸碱溶剂如浓硫酸,磷酸和氢氧化钠等进行浸泡超声,能有效清除ito薄膜表面的有机污染物,降低表面粗糙度,提高表面功函数,使空穴注入能力增强,降低ito薄膜与有机层的界面势垒,从而提高电致发光器件的光学性能。但是现有的常规的酸碱处理时间较长,使得ito薄膜和玻璃衬底有被腐蚀的风险,而且处理时间长还可能会导致ito粗糙度加大,反而降低电致发光器件的光电性能。

技术实现要素:

5.本技术实施例提供一种ito薄膜的表面处理方法,旨在降低现有技术的ito薄膜表面处理时间长而存在的风险。

6.本技术实施例提供一种ito薄膜的表面处理方法,其包括以下步骤:

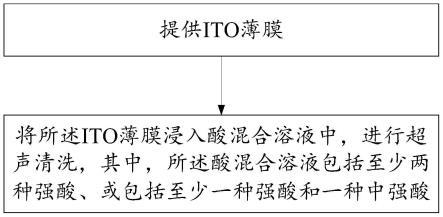

7.提供ito薄膜;

8.将所述ito薄膜浸入酸混合溶液中,进行超声清洗,其中,所述酸混合溶液包括至少两种强酸、或包括至少一种强酸和一种中强酸。

9.可选的,在本技术的一些实施例中,所述酸混合溶液包括浓盐酸、浓硝酸、浓硫酸及浓磷酸中的至少两种。

10.可选的,在本技术的一些实施例中,所述酸混合溶液为浓盐酸与浓硝酸的混合溶液,所述浓盐酸与浓硝酸的体积比的范围为1:(0.25-3)。

11.可选的,在本技术的一些实施例中,所述酸混合溶液为浓盐酸与浓硫酸的混合溶液,所述浓盐酸与浓硫酸的体积比的范围为1:(0.5-2)。

12.可选的,在本技术的一些实施例中,所述酸混合溶液为浓盐酸与浓磷酸的混合溶

液,所述浓盐酸与浓磷酸的体积比的范围为1:(0.5-2)。

13.可选的,在本技术的一些实施例中,所述酸混合溶液为浓硝酸与浓磷酸的混合溶液,所述浓硝酸与浓磷酸的体积比的范围为1:(0.33-3)。

14.可选的,在本技术的一些实施例中,所述酸混合溶液为浓盐酸与浓硝酸的混合溶液,所述浓盐酸与浓硝酸的体积比为3:1。

15.可选的,在本技术的一些实施例中,所述超声清洗的时间为1-5min,温度为25-100℃。

16.可选的,在本技术的一些实施例中,在所述将所述ito薄膜浸入酸混合溶液中之前还包括将所述ito薄膜置于洗液中进行超声清洗的步骤,以及在所述将所述ito薄膜浸入酸混合溶液中之后还包括将超声清洗后的ito薄膜置于去离子水中进行超声清洗然后再置于清洗剂中超声清洗的步骤。

17.相应的,本技术实施例还提供一种电致发光器件的制备方法,其包括以下步骤:

18.提供衬底;

19.在所述衬底上形成ito薄膜;

20.使用所述ito薄膜的表面处理方法对所述ito薄膜进行表面处理;

21.在所述表面处理后的ito薄膜上形成空穴传输层;

22.在所述空穴传输层上形成发光层;

23.在所述发光层上形成电子传输层;以及

24.在所述电子传输层上形成阴极。

25.相应的,本技术实施例还提供一种由所述电致发光器件的制备方法制得的电致发光器件。

26.本技术有如下有益效果:

27.本技术的ito薄膜的表面处理方法主要使用包含至少两种强酸、或包含至少一种强酸和一种中强酸的酸混合溶液对ito薄膜进行表面处理,由于所述酸混合溶液具有极强的氧化性,可以最大程度的清除ito薄膜表面的有机污染物,将有机污染物转化为co2和h2o。所述酸混合溶液还可以氧化ito薄膜表面不稳定的金属离子和氧空位,有利于ito薄膜更好的与有机层结合,提高ito薄膜表面的功函数,降低ito与有机层势垒,增强ito的空穴注入能力。此外,所述酸混合溶液具有极强的腐蚀性,可以在短时间内迅速的腐蚀ito薄膜表面的尖峰,改善ito薄膜的表面粗糙度,优化ito薄膜表面的颗粒粒径,提高ito薄膜表面均匀性,增强ito薄膜的表面能,改善ito薄膜的浸润性,增加ito薄膜与有机层界面的接触面积,增加有机层在ito薄膜上的附着力,进一步增强ito薄膜的空穴注入能力,提高注入效率,改善电致发光器件的光电性能。

附图说明

28.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

29.图1是本技术实施例提供的ito薄膜的表面处理方法的流程图;

2)。当所述酸混合溶液为浓盐酸与浓磷酸的混合溶液时,在至少一实施例中,所述浓盐酸与浓磷酸的体积比的范围为1:(0.5-2)。当所述酸混合溶液为浓硝酸与浓磷酸的混合溶液时,在至少一实施例中,所述浓硝酸与浓磷酸的体积比的范围为1:(0.33-3)。当所述酸混合溶液为浓硝酸与浓硫酸的混合溶液时,在至少一实施例中,所述浓硝酸与浓硫酸的体积比的范围为1:(0.5-2)。当所述酸混合溶液为浓硫酸与浓磷酸的混合溶液时,在至少一实施例中,所述浓硫酸与浓磷酸的体积比的范围为1:(0.5-2)。在所述酸的体积比的范围内,所述酸混合溶液具有较强的氧化性,可以提高氧化ito薄膜表面污染物的能力,提高清洗速率。

44.在至少一实施例中,浓盐酸与浓硝酸的混合溶液中,所述浓盐酸与所述浓硝酸的体积比为1:1、1:2、1:3、1:4、2:1、3:1或4:1。优选的,所述浓盐酸与所述浓硝酸的体积比为3:1,此时,所述浓盐酸与浓硝酸的混合溶液为王水,王水中可以解离出大量的氢离子,从而加强硝酸根的氧化性。此外,王水中会出现如下反应:no

3-+3cl-+4h

+

==nocl+cl2+2h2o,生成大量强氧化性的nocl和cl2,从而具有较强的氧化性。在一实施例中,所述王水可以稀释1-10倍使用,例如稀释1倍、3倍、5倍或10倍。

45.所述第二次超声清洗的时间为1-5min,超声清洗的温度为25-100℃。在此温度范围下,酸处理能力较强,能够在加快清洗速率的同时保证酸混合溶液挥发较慢。

46.所述步骤s4中,所述第三次超声清洗的时间为8-15min。

47.所述步骤s5中,所述清洗剂可以为异丙醇、乙醇或丙酮。所述第四次超声清洗的时间为8-15min。

48.所述ito薄膜的表面处理方法主要使用包含至少两种强酸、或包含至少一种强酸和一种中强酸的酸混合溶液对ito薄膜2进行表面处理,所述酸混合溶液相较于单一酸,具有更高浓度的氢离子,可以有效的提高酸混合溶液中的酸根(如硝酸根、磷酸根、硫酸根等)的氧化性,进而提高氧化ito薄膜表面污染物的能力,提高清洗速率。由于所述酸混合溶液具有极强的氧化性,可以最大程度的清除ito薄膜表面的有机污染物,将有机污染物转化为co2和h2o。所述酸混合溶液还可以氧化ito薄膜表面不稳定的金属离子和氧空位,有利于ito薄膜更好的与有机层结合,提高ito薄膜表面的功函数,降低ito与有机层势垒,增强ito的空穴注入能力。此外,所述酸混合溶液具有极强的腐蚀性,可以在短时间内迅速的腐蚀ito薄膜表面的尖峰,改善ito薄膜的表面粗糙度,优化ito薄膜表面的颗粒粒径,提高ito薄膜表面均匀性,增强ito薄膜的表面能,改善ito薄膜的浸润性,增加ito薄膜与有机层界面的接触面积,增加有机层在ito薄膜上的附着力,进一步增强ito薄膜的空穴注入能力,提高注入效率,进而改善电致发光器件光电性能如提高亮度、发光效率和寿命。

49.本技术实施例还提供一种由所述ito薄膜的表面处理方法制得的ito薄膜。

50.请参阅图2,本技术实施例还提供一种电致发光器件100的制备方法,其包括如下步骤:

51.步骤a:提供衬底1;

52.步骤b:在所述衬底1上形成ito薄膜2;

53.步骤c:使用所述ito薄膜的表面处理方法对所述ito薄膜2进行表面处理;

54.步骤d:在所述表面处理后的ito薄膜2上形成空穴注入层3;

55.步骤e:在所述空穴注入层3上形成空穴传输层4;

56.步骤f:在所述空穴传输层4上形成发光层5;

57.步骤g:在所述发光层5上形成电子传输层6;

58.步骤h:在所述电子传输层6上形成电子注入层7;

59.步骤i:在所述电子注入层7上形成阴极8。

60.其中,所述步骤a中,衬底1的选择不受限制,可以选择柔性衬底,也可以选择硬质衬底。优选的,所述衬底1为透明的玻璃衬底。

61.所述步骤b中,形成ito薄膜2的方法为本领域常规用于形成ito薄膜的方法,如蒸镀等。

62.所述步骤d-i中,形成空穴注入层3、空穴传输层4、发光层5、电子传输层6、电子注入层7及阴极8的方法为本领域已知用于形成空穴注入层、空穴传输层、发光层、电子传输层、电子注入层及阴极的方法,如旋涂或蒸镀等。

63.所述空穴传注入层3的材料为本领域已知用于空穴传注入层的材料,如pedot:pss((3,4-乙烯二氧噻吩单体)的聚合物:聚苯乙烯磺酸钠)等。

64.所述空穴传输层4的材料为本领域已知用于空穴传输层的材料,如n,n

′‑

双(1-奈基)-n,n

′‑

二苯基-1,1

′‑

二苯基-4,4

′‑

二胺(npd)。

65.所述发光层5的材料为本领域已知用于发光层的材料,如量子点、有机小分子发光材料、有机高分子发光材料、有机聚合物发光材料等。

66.所述电子传输层6的材料为本领域已知用于电子传输层的材料,如8-羟基喹啉铝(alq3)等。

67.所述电子注入层7的材料为本领域已知用于电子注入层的材料,如yb(镱)等。

68.所述阴极8的材料为本领域常规用于阴极的材料,如ag等。

69.本技术实施例还提供一种由所述电致发光器件100的制备方法制得的电致发光器件100。

70.下面通过具体实施例来对本技术进行具体说明,以下实施例仅是本技术的优选实施例,不是对本技术的限定。

71.实施例1

72.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入王水中60℃下超声清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

73.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

74.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

75.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

76.在所述发光层5上蒸镀alq3,形成电子传输层6;

77.在所述电子传输层6上蒸镀yb,形成电子注入层7:

78.在所述电子注入层7上蒸镀ag,形成阴极8。

79.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

80.实施例2

81.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清

洗剂中超声清洗10min,然后浸入稀释3倍的王水中60℃下超声清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

82.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

83.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

84.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

85.在所述发光层5上蒸镀alq3,形成电子传输层6;

86.在所述电子传输层6上蒸镀yb,形成电子注入层7:

87.在所述电子注入层7上蒸镀ag,形成阴极8。

88.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

89.实施例3

90.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入稀释倍数5倍的王水中60℃下超声清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

91.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

92.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

93.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

94.在所述发光层5上蒸镀alq3,形成电子传输层6;

95.在所述电子传输层6上蒸镀yb,形成电子注入层7:

96.在所述电子注入层7上蒸镀ag,形成阴极8。

97.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

98.实施例4

99.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入稀释倍数10倍的王水中60℃下超声清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

100.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

101.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

102.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

103.在所述发光层5上蒸镀alq3,形成电子传输层6;

104.在所述电子传输层6上蒸镀yb,形成电子注入层7:

105.在所述电子注入层7上蒸镀ag,形成阴极8。

106.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

107.实施例5

108.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清

洗剂中超声清洗10min,然后浸入王水中60℃下超声清洗4min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

109.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

110.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

111.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

112.在所述发光层5上蒸镀alq3,形成电子传输层6;

113.在所述电子传输层6上蒸镀yb,形成电子注入层7:

114.在所述电子注入层7上蒸镀ag,形成阴极8。

115.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

116.实施例6

117.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入稀释倍数3倍的王水中60℃下超声清洗4min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

118.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

119.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

120.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

121.在所述发光层5上蒸镀alq3,形成电子传输层6;

122.在所述电子传输层6上蒸镀yb,形成电子注入层7:

123.在所述电子注入层7上蒸镀ag,形成阴极8。

124.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

125.实施例7

126.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入稀释倍数5倍的王水中60℃下超声清洗4min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

127.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

128.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

129.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

130.在所述发光层5上蒸镀alq3,形成电子传输层6;

131.在所述电子传输层6上蒸镀yb,形成电子注入层7:

132.在所述电子注入层7上蒸镀ag,形成阴极8。

133.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

134.实施例8

135.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清

洗剂中超声清洗10min,然后浸入稀释倍数10倍的王水中60℃下超声清洗4min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

136.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

137.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

138.在所述空穴传输层4上旋涂cdse量子点,形成发光层5;

139.在所述发光层5上蒸镀alq3,形成电子传输层6;

140.在所述电子传输层6上蒸镀yb,形成电子注入层7:

141.在所述电子注入层7上蒸镀ag,形成阴极8。

142.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

143.实施例9

144.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入体积比1:1的浓盐酸与浓硫酸混合溶液中60℃下超声清洗清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

145.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

146.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

147.在所述空穴传输层4上旋涂发光层材料cdse,形成发光层5;

148.在所述发光层5上蒸镀alq3,形成电子传输层6;

149.在所述电子传输层6上蒸镀yb,形成电子注入层7:

150.在所述电子注入层7上蒸镀ag,形成阴极8。

151.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

152.实施例10

153.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入体积比1:1的浓盐酸与浓磷酸混合溶液中60℃下超声清洗清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

154.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

155.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

156.在所述空穴传输层4上旋涂发光层材料cdse,形成发光层5;

157.在所述发光层5上蒸镀alq3,形成电子传输层6;

158.在所述电子传输层6上蒸镀yb,形成电子注入层7:

159.在所述电子注入层7上蒸镀ag,形成阴极8。

160.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

161.实施例11

162.提供一玻璃衬底1,在所述衬底上1上形成ito薄膜2,将所述ito薄膜2置于玻璃清洗剂中超声清洗10min,然后浸入体积比1:1的浓硝酸与浓磷酸混合溶液中60℃下超声清洗清洗2min,接着置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜2;

163.在所述表面处理后的ito薄膜2上旋涂pedot:pss,形成空穴注入层3;

164.在所述空穴注入层3上旋涂npd,形成空穴传输层4;

165.在所述空穴传输层4上旋涂发光层材料cdse,形成发光层5;

166.在所述发光层5上蒸镀alq3,形成电子传输层6;

167.在所述电子传输层6上蒸镀yb,形成电子注入层7:

168.在所述电子注入层7上蒸镀ag,形成阴极8。

169.本实施例中,所述ito薄膜2的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

170.对比例

171.提供一玻璃衬底,在所述衬底上1上形成ito薄膜,将所述ito薄膜置于玻璃清洗剂中超声清洗10min,然后置于去离子水中超声清洗10min,最后置于异丙醇中超声清洗10min,得到表面处理后的ito薄膜;

172.在所述表面处理后的ito薄膜上旋涂pedot:pss,形成空穴注入层;

173.在所述空穴注入层上旋涂npd,形成空穴传输层;

174.在所述空穴传输层上旋涂cdse量子点,形成发光层;

175.在所述发光层上蒸镀alq3,形成电子传输层;

176.在所述电子传输层上蒸镀yb,形成电子注入层:

177.在所述电子注入层上蒸镀ag,形成阴极。

178.本对比例中,所述ito薄膜的厚度为50nm,所述空穴注入层3的厚度为30nm,空穴传输层4的厚度为25nm,发光层5的厚度为35nm,电子传输层6的厚度为30nm,电子注入层7的厚度为1nm,阴极8的厚度为100nm。

179.使用扫描电子显微镜(sem)对实施例1及对比例中的ito薄膜表面进行观察,得到sem图。其中,图3为实施例1的ito薄膜的sem图,图4为对比例的ito薄膜的sem图。

180.由图3及图4可知,相较于对比例,实施例1中的ito薄膜的表面更加平坦。

181.对所述实施例1-11及对比例中的ito薄膜进行表面粗糙度ra、表面颗粒粒径rp、表面碳原子1s轨道光电子激发能量c1s、表面氧原子1s轨道光电子激发能量o1s及表面能进行测试,测试结果参见表一。

182.表一:

[0183][0184]

由表一可知,相较于对比例,实施例1-11的ito薄膜的表面颗粒粒径均有不同程度的变小,表面粗糙度有改善,表面碳、氧含量更低,表面能变大。特别的,实施例1的ito薄膜的表面粗糙度更低,表面颗粒粒径更小,表面碳、氧含量更低,表面能更大。

[0185]

以上对本技术实施例所提供的ito薄膜的表面处理方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1