一种高频电感自动背膜机及高频电感生产工艺的制作方法

1.本发明涉及高频电感背膜加工技术领域,尤其涉及一种高频电感自动背膜机及高频电感生产工艺。

背景技术:

2.电感产品种类繁多、用途广泛,常应用于电子设备等具有电路结构的产品上,在传统电感元件的基础上,一体成型的高频电感以其体积小巧、性能优越、使用简便等优点,获得了广泛应用。作为一种产量与用量巨大的电子元器件,在生产环节中难以对每一枚一体成型的高频电感进行检测,这就对生产过程中产品的达标率提出了较高的要求。

3.传统的背膜机多是采用多个分体式设备拼装而成,例如送出设备以调校好的速度送出背膜带,点色/点胶设备与部品取放设备定时进行工作,紫外固化设备大范围照射背膜带,对其上的uv胶进行紫外固化,从而,在调节生产进度、更换物料类型时,需要人工对生产设备进行大量调整,并加以繁杂的调试,自动化程度不足造成了生产效率低下,良品率难以保证等问题。

技术实现要素:

4.本发明的目的是解决现有技术的不足,提供一种高频电感自动背膜机及高频电感生产工艺。

5.本发明所采用的技术方案是:一种高频电感自动背膜机,包括:

6.膜带送出模块、点色点胶模块、膜带张紧模块、震动排料模块、部品取放模块、部品校正模块、部品整平模块、紫外固化模块、脱模收料模块、监视模块及控制模块;

7.所述膜带送出模块包括膜带送出电机、膜带料卷、膜带长度控制轴、及膜带导向轮;

8.所述点色点胶模块包括点胶机、运动气缸及安装于所述运动气缸之上的点色组件与点胶组件;

9.所述膜带张紧模块包括张紧导向轮及张紧拉簧;

10.所述震动排料模块包括震动料盘及排料输送轴;

11.所述部品取放模块包括伺服电机、分度感应器、转盘支架、高精度分度盘及安装于所述高精度分度盘之上的若干吸嘴组件;

12.所述部品校正模块包括校正气缸及安装于所述校正气缸之上的四片定位校正片;

13.所述部品整平模块包括整平气缸及整平杆;

14.所述紫外固化模块包括点色紫外点光源、上部紫外点光源、下部紫外点光源及紫外面光源;

15.所述脱模收料模块包括脱模气缸、安装于所述脱模气缸之上的脱模杆及收纳盒;

16.所述监视模块包括高倍率摄像机及监视器;

17.所述控制模块电连接所述膜带送出模块、所述点色点胶模块、所述部品校正模块、

所述部品取放模块、所述部品整平模块及所述脱模收料模块。

18.优选的,背膜带沿所述膜带料卷的外部边沿进行缠绕;

19.背膜带绕经所述膜带长度控制轴及所述膜带导向轮,且所述膜带导向轮将背膜带压紧贴合于上作业导轨之上;

20.当背膜带沿所述上作业导轨输出预设单位长度时,背膜带牵动所述膜带长度控制轴上移并触发顶部槽型开关,从而所述膜带送出电机运行,带动所述膜带料卷转动送出预设单位长度的背膜带;

21.以及,当所述膜带送出电机输出预设单位长度的背膜带时,所述膜带长度控制轴松脱下垂,并触发底部槽型开关,从而所述膜带送出电机停止运行;

22.所述张紧导向轮配合所述张紧弹簧,将背膜带压紧贴合于所述上作业导轨中部,从而,背膜带每间隔预设时长在所述上作业导轨上前移预设单位长度。

23.优选的,所述点色组件及所述点胶组件随所述运动气缸运动,以使所述点色针嘴与所述点胶针嘴对准背膜带上型腔的中心位置;

24.所述点胶机连接所述点色组件及所述点胶组件,用于在所述点色针嘴对准型腔的中心位置时,控制所述点色组件的点色胶筒通过点色针嘴泵出点色胶进行点色;

25.所述点色紫外光源对完成点色的背膜带进行紫外光照射,对所述点色胶进行固化;

26.在所述点胶针嘴对准完成点色胶固化的型腔的中心位置时,控制所述点胶组件的点胶胶筒通过点胶针嘴泵出uv胶进行点胶。

27.优选的,部品倾倒于所述震动料盘中;

28.所述震动料盘产生高频震动,驱使部品沿所述震动料盘的内部轨道移动至所述排料输送轴一端;

29.所述排料输送轴将移动至其一端的部品输送至其另一端的取件位置;

30.所述高精度分度盘安装于所述转盘支架顶部,所述伺服电机驱动所述转盘支架转动或垂直运动,从而所述转盘支架带动所述高精度分度盘转动或垂直运动;

31.所述高精度分度盘之上的若干吸嘴组件呈均匀安装,安装位置基于对所述高精度分度盘的圆周进行八等分而得到;

32.当所述转盘支架垂直向下运动时,存在任一所述吸嘴组件对准所述取件位置中的部品,从而吸嘴组件真空吸取部品,进而,所述转盘支架垂直向上运动并旋转,以使取得部品的吸嘴组件离开所述取件位置上方;

33.当所述取得部品的吸嘴组件离开所述取件位置上方后,所述伺服电机驱动所述转盘支架旋转特定角度并垂直向下运动,以使相邻的吸嘴组件对准所述取件位置中的部品,从而相邻的吸嘴组件真空吸取部品;

34.所述伺服电机循环执行驱动所述转盘支架旋转与垂直运动的步骤,从而所述若干吸嘴组件随所述高精度分度盘旋转,循环进行部品吸取;

35.所述分度感应器用于检测并控制所述高精度分度盘的转动角度。

36.所述部品校正组件布设于所述高精度分度盘下方;

37.当所述吸嘴组件吸取得到部品,随所述高精度分度盘转动并垂直向下运动时,所述吸嘴组件探入所述四片定位校正片中间;

38.所述四片定位校正片在所述校正气缸的驱动下,同步对所述吸嘴组件所吸取的部品进行推动校正。

39.当所述高精度分度盘带动所述吸嘴组件及完成位置校正的部品转动至所述上作业导轨上方时,所述吸嘴组件对准所述上作业导轨上完成点色/点胶的背膜带的型腔,此时,所述高精度分度盘垂直向下运动,所述吸嘴组件贴近型腔并停止吸取部品,从而部品脱落,放入完成点色/点胶的背膜带的型腔中。

40.所述整平杆位于所述上作业导轨上方,受所述整平气缸驱动时,朝向所述上作业导轨垂直运动;

41.当所述整平气缸驱动所述整平杆时,所述整平杆垂直向下运动,其前端下压位于型腔中的部品,以使部品陷入uv胶中,并在型腔中放置到位。

42.所述上部紫外点光源位于所述上作业导轨上方,包括若干紫外点光源,所述上部紫外点光源照射背膜带若干型腔的上方,对型腔上方的uv胶进行固化;以及,所述下部紫外点光源位于所述上作业导轨下方,包括若干紫外点光源,所述下部紫外点光源照射背膜带若干型腔的下方,对型腔下方的uv胶进行固化;

43.其中,所述若干紫外点光源的照射位置分别对应于若干型腔。

44.所述上作业导轨之上的背膜带绕经所述膜带导向轮,在下作业导轨上贴合移动;

45.所述紫外面光源覆盖照射所述下作业导轨及位于所述下作业导轨之上的背膜带,对型腔中的部品及uv胶进行整体固化,得到高频电感;

46.当所述脱模杆随所述脱模气缸进行垂直运动时,所述脱模杆前端抵触型腔下方,推动高频电感从型腔中脱落;

47.高频电感脱落并掉落至所述下作业导轨下方的收纳盒中。

48.所述高倍率摄像机对准背膜带的型腔,用以拍摄型腔中点色胶/uv胶的泵出量,以及,拍摄部品在型腔中的放置位置,并输出至所述监视器进行显示。

49.一种高频电感生产工艺,包括:

50.膜带输出模块向上作业导轨输出背膜带,所述背膜带上均匀布设有若干型腔;

51.点色点胶模块对所述型腔进行点色/点胶;

52.部品取放模块从震动排料模块吸取部品;

53.所述部品取放模块将经由部品校正模块校正的所述部品放置于所述型腔中;

54.部品整平模块对所述型腔中的部品进行整平;

55.紫外固化模块对所述型腔中的点色胶及uv胶进行紫外光照射固化,得到高频电感;

56.脱模收料模块在下作业导轨上推动所述型腔,所述型腔中的高频电感脱落至收纳盒中。

57.本发明与现有技术相比具有以下优点:

58.本发明所涉及的一种高频电感自动背膜机采用一体化、自动化设计,配合本发明所涉及的一种高频电感生产工艺,在高频电感的生产过程中,其膜带送出速度稳定,点色点胶模块可微调以适配背膜带,伺服电机配合高精度分度盘实现了高精度的取件/放件,分布式的紫外光源针对不同流程分别进行紫外固化,且各模块均受控于控制模块,生产调节过程简便,无需人工进行繁杂调试,提高了生产效率与良品率

附图说明

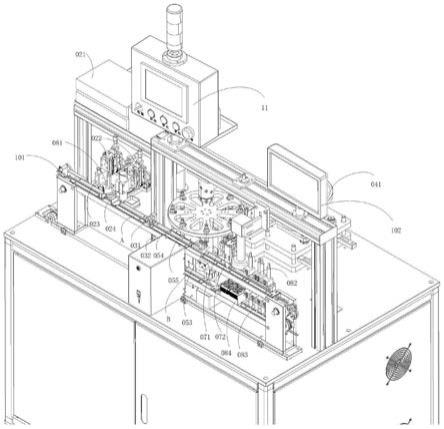

59.图1是本发明所涉及的一种高频电感自动背膜机的外观示意图;

60.图2是本发明所涉及的一种高频电感自动背膜机在另一视角的外观示意图;

61.图3是本发明所涉及的一种高频电感生产工艺的流程示意图。

具体实施方式

62.为加深本发明的理解,下面将结合实施案例和附图对本发明作进一步详述。本发明可通过如下方式实施:

63.实施例一

64.请参照图1及图2,本发明所涉及的一种高频电感自动背膜机,包括:

65.膜带送出模块01、点色点胶模块02、膜带张紧模块03、震动排料模块04、部品取放模块05、部品校正模块06、部品整平模块07、紫外固化模块08、脱模收料模块09、监视模块10及控制模块11;

66.膜带送出模块01包括膜带送出电机、膜带料卷、膜带长度控制轴、及膜带导向轮;

67.点色点胶模块02包括点胶机021、运动气缸022及安装于运动气缸022之上的点色组件023与点胶组件024;

68.膜带张紧模块03包括张紧导向轮031及张紧拉簧032;

69.震动排料模块04包括震动料盘041及排料输送轴042;

70.部品取放模块05包括伺服电机051、分度感应器052、转盘支架053、高精度分度盘054及安装于高精度分度盘054之上的若干吸嘴组件055;

71.部品校正模块06包括校正气缸061及安装于校正气缸061之上的四片定位校正片062;

72.部品整平模块07包括整平气缸071及整平杆072;

73.紫外固化模块08包括点色紫外光源081、上部紫外点光源082、下部紫外点光源083及紫外面光源084;

74.脱模收料模块09包括脱模气缸、安装于脱模气缸之上的脱模杆及收纳盒;

75.监视模块10包括高倍率摄像机101及监视器102;

76.控制模块11电连接膜带送出模块01、点色点胶模块02、部品校正模块06、部品取放模块05、部品整平模块07及脱模收料模块09。

77.本发明实施例中,背膜带沿膜带料卷的外部边沿进行缠绕;背膜带绕经膜带长度控制轴及膜带导向轮,且膜带导向轮将背膜带压紧贴合于上作业导轨a之上;

78.当背膜带沿上作业导轨a输出预设单位长度时,背膜带牵动膜带长度控制轴上移并触发顶部槽型开关,从而膜带送出电机运行,带动膜带料卷转动送出预设单位长度的背膜带;以及,当膜带送出电机输出预设单位长度的背膜带时,膜带长度控制轴松脱下垂,并触发底部槽型开关,从而膜带送出电机停止运行;张紧导向轮014配合张紧弹簧,将背膜带压紧贴合于上作业导轨a中部,从而,背膜带每间隔预设时长在上作业导轨a上前移预设单位长度,稳定可靠地送出定量的背膜带。

79.本发明实施例中,点色组件023及点胶组件024随运动气缸022运动,以使点色针嘴与点胶针嘴对准背膜带上型腔的中心位置,其中,运动气缸022可驱动点色组件023及点胶

组件024进行垂直运动,从而当点色组件023及点胶组件024位于上方时,处于待机位,当点色组件023及点胶组件024垂直运动至下方时,则处于点色/点胶位;此外,运动气缸022具备微调机构,可在上下/前后/左右等角度对运动气缸022进行微调,确保点色针嘴及点胶针嘴对准型腔的中心位置,从而点色胶可均匀扩散在型腔底部,uv胶不溢出型腔。

80.点胶机021连接点色组件023及点胶组件024,用于在点色针嘴对准型腔的中心位置时,控制点色组件023的点色胶筒通过点色针嘴泵出点色胶进行点色;在点胶针嘴对准完成点色胶固化的型腔的中心位置时,控制点胶组件04的点胶胶筒通过点胶针嘴泵出uv胶进行点胶。其中,对点色胶进行固化,再在固化完成的点色胶上进行点胶,从而,点色紫外光源081设在点色组件023及点胶组件024之间,在点色完成后,随着背膜带在上作业导轨a上移动,点色紫外光源081对完成点色的背膜带进行紫外光照射,点胶组件024对完成点色胶固化的型腔进行点胶,提高了固化效率,同事避免了点色胶与uv胶渗透混杂,影响产品质量。

81.本发明实施例中,部品倾倒于震动料盘041中;震动料盘041产生高频震动,驱使部品沿震动料盘041的内部轨道移动至排料输送轴042一端,排料输送轴042将移动至其一端的部品输送至其另一端的取件位置,在此,部品在排列输送轴上紧密排列成一列并前移,实现部品输送。

82.高精度分度盘054安装于转盘支架053顶部,伺服电机051驱动转盘支架053转动或垂直运动,从而转盘支架053带动高精度分度盘054转动或垂直运动;高精度分度盘054之上的若干吸嘴组件055呈均匀安装,安装位置基于对高精度分度盘054的圆周进行八等分而得到,在此,八等分的设定是基于各模块位置的合理布置,从而高精度分度盘054每旋转八分之一圆周,均存在某一吸嘴组件055对准取件位置的部品,同时,存在另一吸取得到部品的吸嘴组件055探入部品校正组件06的四片定位校正片062中间,以及,存在另一吸取得到校正完成的部品的吸嘴组件055处于背膜带的型腔上方。当需要更高的生产速度时,可通过控制模块为伺服电机051设置更高的转速来实现。

83.当转盘支架053垂直向下运动时,存在任一吸嘴组件055对准取件位置中的部品,从而吸嘴组件055真空吸取部品,进而,转盘支架053垂直向上运动并旋转,以使取得部品的吸嘴组件055离开取件位置上方,此为取件过程。

84.当取得部品的吸嘴组件055离开取件位置上方后,伺服电机051驱动转盘支架053旋转特定角度并垂直向下运动,以使相邻的吸嘴组件055对准取件位置中的部品,从而相邻的吸嘴组件055真空吸取部,从而,基于高精度分度盘053的高精度分度,以及往复的旋转与垂直运动,安装于高精度分度盘054之上的各个吸嘴组件055在取件位置实现了高精度的循环取件。

85.分度感应器052用于检测并控制高精度分度盘的转动角度,避免因转动角度不足/过多,造成取件失败,甚至吸嘴组件055损坏等生产事故。

86.本发明实施例中,部品校正组件06布设于高精度分度盘054下方;当吸嘴组件055吸取得到部品,随高精度分度盘054转动并垂直向下运动时,吸嘴组件055探入四片定位校正片062中间;四片定位校正片在校正气缸061的驱动下,同步对吸嘴组件055所吸取的部品进行推动校正。其中,定位校正片062的一端为用于校正部品的推头,四片定位校正片062均布设在同一水平面,且推头均朝向中间,以及,四片定位校正片062收拢时,各推头所处的最终位置,适配于吸嘴组件055上部品摆正时的外形轮廓,从而在校正气缸061的驱动下,四片

定位校正片062的推头同步向中间收拢,从多个方向推动部品使部品摆正,为下一步的放料最好准备。

87.当高精度分度盘054带动吸嘴组件055及完成位置校正的部品转动至上作业导轨a上方时,吸嘴组件055对准上作业导轨a上完成点色/点胶的背膜带的型腔,此时,高精度分度盘054垂直向下运动,吸嘴组件055贴近型腔并停止吸取同时释放部品,从而部品脱落,放入完成点色/点胶的背膜带的型腔中。可见,基于高精度分度盘054及其上的吸嘴组件055,可实现高精度高效率的循环往复取件,且部品校正模块06还在取料后、放料前对部品进行校正,从而放入型腔中的部品摆放姿态正确,确保了较高的达标率。

88.本发明实施例中,整平杆072位于上作业导轨a上方,受整平气缸071驱动时,朝向上作业导轨a垂直运动;部品在从吸嘴组件055上放入型腔中时,由于型腔中存在uv胶,且部品自身重量较轻,无法直接摆放到位,在此通过部品整平模块07对部品进行整平,当整平气缸071驱动整平杆072时,整平杆072垂直向下运动,其前端下压位于型腔中的部品,以使部品陷入uv胶中,并在型腔中放置到位。

89.本发明实施例中,上部紫外点光源082位于上作业导轨a上方,包括若干紫外点光源,上部紫外点光源082照射背膜带若干型腔的上方,对型腔上方的uv胶进行固化;以及,下部紫外点光源083位于上作业导轨a下方,包括若干紫外点光源,下部紫外点光源083照射背膜带若干型腔的下方,对型腔下方的uv胶进行固化;从而,完成点色、点胶、放料、整平后,背膜带上各型腔中的uv胶尚未凝结,此时此部分型腔在上作业导轨a上移动至上部紫外点光源082及下部紫外点光源083所处位置,从而若干紫外点光源分别从上部及下部对型腔中的uv胶进行固化,紫外点光源的照射位置分别对应于各型腔。

90.本发明实施例中,上作业导轨a之上的背膜带绕经膜带导向轮,在下作业导轨b上贴合移动;紫外面光源084覆盖照射下作业导轨b及位于下作业导轨b之上的背膜带,对型腔中的部品及uv胶进行整体固化,从而固化塑形得到高频电感;当脱模杆随脱模气缸进行垂直运动时,脱模杆前端抵触型腔下方,推动高频电感从型腔中脱落至下作业导轨b下方的收纳盒中,从而完成生产,得到点色均匀、部品放置准确、外形规整的高频电感。其中,紫外点光源及紫外面光源均为风冷式紫外冷光源设计,可长期持续稳定工作,确保紫外固化效率。

91.本发明实施例中,高倍率摄像机101对准背膜带的型腔,用以拍摄型腔中点色胶/uv胶的泵出量,此时,高倍率摄像机101对准点色组件023/点胶组件024下方的型腔;以及,高倍率摄像机101可拍摄部品在型腔中的放置位置,此时,高倍率摄像机101对准整平杆072下方的型腔。高倍率摄像机101将拍摄到的影响输出至监视器进行显示,通过针对关键工序布设高倍率摄像机101,体积微小的部品及其摆放状况、高频电感成品的外观均可被放大并清晰显示于监视器102上,从而时刻对生产过程进行高倍率监测,及时发现点色或点胶不足/过量、部品未校正、部品整平不到位等状况,及时进行排故。

92.本发明实施例中,控制模块11可以是控制按钮、操纵旋钮、触控面板等控制器件,其电连接膜带送出模块01、点色点胶模块02、部品校正模块06、部品取放模块05、部品整平模块07及脱模收料模块09,从而分别对膜带送出模块01的背膜带送出速度,点色点胶模块02的点色/点胶频率,部品取放模块05取/放部品的频率,高精度分度盘054的转动角度/速度转动,部品校正模块06的校正频率,部品整平模块07的整平频率等作业参数进行控制,从而使以上各模块之间协调配合,同步进行高频电感生产,并在必要时进行作业参数调整。

93.综上,本发明实施例所涉及的一种高频电感自动背膜机采用一体化、自动化设计,其膜带送出速度稳定,点色点胶模块可微调以适配背膜带,伺服电机配合高精度分度盘实现了高精度的取件/放件,分布式的紫外光源针对不同流程分别进行紫外固化,且各模块均受控于控制模块,生产调节过程简便,无需人工进行繁杂调试,提高了生产效率与良品率

94.实施例二

95.请参照图3,本发明实施例所涉及的一种高频电感生产工艺,包括:

96.301、膜带输出模块向上作业导轨输出背膜带,背膜带上均匀布设有若干型腔;

97.302、点色点胶模块对型腔进行点色/点胶;

98.303、部品取放模块从震动排料模块吸取部品;

99.304、部品取放模块将经由部品校正模块校正的部品放置于型腔中;

100.305、部品整平模块对型腔中的部品进行整平;

101.306、紫外固化模块对型腔中的点色胶及uv胶进行紫外光照射固化,得到高频电感;

102.307、脱模收料模块在下作业导轨上推动型腔,型腔中的高频电感脱落至收纳盒中。

103.配合实施例一所涉及的一种高频电感生产工艺,在高频电感的生产过程中,其膜带送出速度稳定,点色点胶模块可微调以适配背膜带,伺服电机配合高精度分度盘实现了高精度的取件/放件,分布式的紫外光源针对不同流程分别进行紫外固化,且各模块均受控于控制模块,生产调节过程简便,无需人工进行繁杂调试,提高了生产效率与良品率。

104.应当说明的是,本发明实施例以背膜带中某一或多个型腔及型腔中的部品或高频电感在生成过程中的作业顺序与作业状态进行表述,而在实际生产过程中,各模块同时对位于上作业导轨及下作业导轨之上的背膜带的各个型腔进行作业,从而实现高质量高效率的批量化生产,生产速度快,良品率高。

105.最后应说明的是,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1