显示面板的封装方法及封装结构与流程

1.本发明涉及发光器件封装技术领域,尤其涉及一种显示面板的封装方法及封装结构。

背景技术:

2.目前,微型发光二级管(micro-light emitting diode,micro-led)作为新一代显示技术,具有高亮度,高色域,高对比度,更高视角显示等优势,已成为当下研究热点,各大显示技术公司争先恐后布局micro-led,micro-led在户外领域如穿戴、车载等具有广阔的应用前景。

3.众所周知,发光器件的封装作为一道必要的工艺制程,起着支撑和保护发光器件的作用。当发光器件为micro-led时,其尺寸降到≤50μm的水平,不可避免的面临着因像素间距小,缝隙小而引起封装填缝难度高的问题。

4.为了推动micro-led的产业化,行业内各大封装产商开始积极布局其封装方案和产业链,目前成果甚微。各大技术存在着本身难以克服的难点,如:塑封(molding)技术穿透率低的硬伤,真空贴膜的填缝能力差,喷墨技术设备精度不达标等,对新型的封装技术,满足更高精度,高优异填缝能力的封装方案具有迫切的需求。

5.同时,现有技术中的上述封装工艺难以严格控制封装层和发光器件的高度距离,从而影响封装后发光器件的发光穿透效果,导致封装结构难以实现高亮度的特性。

技术实现要素:

6.鉴于上述现有技术的不足,本技术的目的在于提供一种显示面板的封装方法及封装结构,旨在解决现有技术中发光器件的封装填缝难度高且封装结构难以实现高亮度的问题。

7.一种显示面板的封装方法,其包括以下步骤:

8.提供显示背板,显示背板的一侧间隔设置有发光器件,发光器件的远离显示背板的一侧表面为出光面;

9.控制封装胶液覆盖于显示背板的具有发光器件的表面,使出光面不低于封装胶液的液面;

10.固化封装胶液形成封装层,发光器件通过封装层封装在显示背板上。

11.采用上述的封装方法对发光器件进行封装时,通过将封装胶液覆盖于显示背板的具有发光器件的表面,使出光面不低于封装胶液的液面,基于封装胶液的流动性,能够在具有较佳填缝能力的同时,避免封装胶液覆盖于出光面上,从而通过将封装胶液固化,以完成显示背板上发光器件的封装,不仅保证了发光器件的封装效果,还保障了发光器件的高效出光。

12.可选地,控制封装胶液覆盖于显示背板的具有发光器件的表面,使出光面不低于封装胶液的液面,包括:提供盛有封装胶液的容器,将显示背板转移至容器中,以使出光面

不低于封装胶液的液面;或将显示背板转移至容器中,向容器中注入封装胶液,以使出光面不低于封装胶液的液面。上述两种方式均可以实现封装胶液在显示背板上的覆盖,本领域技术人员可以根据实际需求采用任一种方式进行实施。

13.可选地,固化封装胶液形成封装层,包括:在容器中将至少部分封装胶液固化,以形成封装层,然后将显示背板转移至容器外;或对容器中的至少部分封装胶液进行一次固化,形成覆盖在显示背板表面的半固化层,将显示背板转移至容器外,对半固化层进行二次固化,以形成封装层;或将显示背板转移至容器外,显示背板表面粘附有封装胶液,将至少部分封装胶液固化,以形成封装层。根据封装胶液粘度及固化性能的不同,可以选择上述任一种固化方式实现显示背板上发光器件的封装,如可以先在容器内进行封装胶液的半固化,再转移至容器外进行完全固化,或直接将基板转移至容器外进行封装胶液的固化,由于容器外的固化处理不受容器尺寸的影响,从而能够提高固化效率和固化效果。

14.可选地,在在控制封装胶液覆盖于显示背板的具有发光器件的表面的步骤之前,上述封装方法还包括以下步骤:在发光器件的具有出光面的一侧设置保护结构。上述保护结构能够防止移动过程或封装过程中发光器件出光面的污染,从而避免杂质对视觉效果的影响,同时上述保护结构由于覆盖于出光面,从而不会影响发光器件之间封装胶液的流动空间。

15.可选地,保护结构包括沿远离出光面的方向顺序层叠的透明支撑层、抗反射层和透明保护层。上述保护结构满足高穿透、高硬度以及低反射特性。透明保护层防止基板在封装和运输过程中划伤、脏污;抗反射层具备高硬度/低反射属性,提升显示屏显示能力;透明支撑层用于提升薄膜强度,可以采用pmma、tac、pet、pc等材料。

16.可选地,发光器件为间隔设置的多个蓝光芯片,上述保护结构包括光转换结构。由于上述保护结构包括光转换结构,能够通过光转换结构将至少一个蓝光芯片的单色光转换为红色、绿色等其它颜色光,从而使得上述显示背板可以为多色出光的显示背板,如rgb显示背板。

17.可选地,上述光转换结构包括:透明基材,与显示背板相对设置;多个光转换单元,设置于透明基材的靠近发光器件的一侧,且各光转换单元与发光器件一一对应设置;光隔离结构,设置于相邻光转换单元之间。上述光隔离结构用于阻挡相邻光转换单元之间的混色,上述光隔离结构可以为黑色光阻、白色光阻、参杂散射材料的透明材料、涂布反射膜的透明材料或间隙物(photo spacer)。

18.可选地,上述光转换单元包括层叠设置的波长转换材料层和光扩散层,光扩散层设置于波长转换材料层远离发光器件的一侧。波长转换材料层中的波长转换材料可以是荧光粉(phosphor)或是量子点(quantum dot,qd),用于使光转换单元中经波长转换材料层转换的光源由点光源变为较大的面光源。

19.可选地,光转换结构还包括透光层,透光层中的至少部分设置于光转换单元与发光器件之间,且透光层远离光转换单元的一侧表面覆盖于出光面。为了起到更好地防止相邻光转换单元之间混色的作用,上述光转换结构中的光隔离结构通常突出于光转换单元设置,上述透光层通过设置于光转换单元与发光器件之间,能够起到将各光转换单元与光隔离结构平坦化的作用,从而便于安装到显示背板的出光面上。

20.可选地,将显示背板转移至容器中,包括:将显示背板夹取至容器中;或吸附保护

结构,以将显示背板转移至容器中。采用上述任一种转移方式均能够实现显示背板向容器简单高效的转移。

21.可选地,显示背板的表面固定设置多个发光器件,相邻发光器件之间具有容纳空间,在将封装胶液覆盖于显示背板的具有发光器件的表面的步骤中,静置封装胶液,以使封装胶液流动至各容纳空间中。通过静置一段时间,使封装胶液能够充分流动,从而在完全填充发光器件之间的缝隙间后,再进行固化处理,以提高封装效果。

22.可选地,相邻发光器件的间距为3~50μm。由于本发明是将封装胶液覆盖于显示背板的具有发光器件的表面,基于封装胶液的流动性,能够实现较佳填缝能力,从而能够使显示背板上巨量转移的发光器件之间具有上述较小的间距,从而提高封装密度。

23.可选地,封装胶液在1μm下的光学密度≥1。上述光学密度(optical density,od)范围能够使封装胶液具有较低的反射率,从而进一步保障了发光器件的出光效率。

24.可选地,封装胶液的黏度≤300cp。满足上述黏度范围的封装胶液能够具有较大的流动性,从而实现较佳填缝能力。

25.基于同样的发明构思,本技术还提供一种显示面板,包括:显示背板;多个发光器件,间隔设置在所述显示背板的一侧;封装层,形成在所述显示背板靠近所述发光器件的一侧,所述封装层采用如前述的封装方法得到。

26.由于该封装结构是采用上述的封装方法对发光器件进行封装得到的,该封装方法中,通过将封装胶液覆盖于显示背板的具有发光器件的表面,使出光面不低于封装胶液的液面,基于封装胶液的流动性,能够在具有较佳填缝能力的同时,避免封装胶液覆盖于出光面上,从而通过将封装胶液固化,以完成显示背板上发光器件的封装,不仅保证了发光器件的封装效果,还保障了发光器件的高效出光。

附图说明

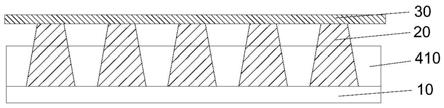

27.图1为根据本发明一种实施例中提供的一种显示面板的封装方法中,提供显示背板后基体的剖面结构示意图,其中,显示背板的表面固定设置有发光器件;

28.图2为将保护结构贴附于附图1所示的发光器件的出光面上后基体的剖面结构示意图;

29.图3为一种保护结构与显示背板的分体剖面结构示意图,其中,保护结构包括光转换结构;

30.图4为另一种保护结构与显示背板的分体剖面结构示意图,其中,保护结构包括光转换结构;

31.图5为另一种保护结构与显示背板的分体剖面结构示意图,其中,保护结构包括光转换结构;

32.图6为将图2所示的显示背板转移至容器中后基体的剖面结构示意图;

33.图7为固化图3所示的封装胶液形成封装层后基体的剖面结构示意图;以及

34.图8为将图4所示的保护结构移除后基体的剖面结构示意图。

35.附图标记说明:

36.10-显示背板;20-发光器件;210-出光面;30-保护结构;40-封装胶液;410-封装层;50-容器;60-透明基材;70-光转换单元;710-波长转换材料层;720-光扩散层;80-光隔

离结构;90-透光层。

具体实施方式

37.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

38.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

39.正如背景技术部分所描述的,现有技术中发光器件的封装填缝难度高且封装结构难以实现高亮度的问题。

40.基于此,本发明希望提供一种能够解决上述技术问题的方案,其详细内容将在后续实施例中得以阐述。

41.本发明的发明人针对上述问题进行研究,提出了一种显示面板的封装方法,其包括以下步骤:

42.提供显示背板,显示背板的一侧间隔设置有发光器件,发光器件的远离显示背板的一侧表面为出光面;

43.控制封装胶液覆盖于显示背板的具有发光器件的表面,使出光面不低于封装胶液的液面;

44.固化封装胶液形成封装层,发光器件通过封装层封装在显示背板上。

45.采用上述的封装方法对发光器件进行封装时,通过将封装胶液覆盖于显示背板的具有发光器件的表面,使出光面不低于封装胶液的液面,基于封装胶液的流动性,能够在具有较佳填缝能力的同时,避免封装胶液覆盖于出光面上,从而通过将封装胶液固化,以完成显示背板上发光器件的封装,不仅保证了发光器件的封装效果,还保障了发光器件的高效出光。

46.下面将结合附图更详细地描述根据本技术提供的显示面板的封装方法的示例性实施方式。然而,这些示例性实施方式可以由多种不同的形式来实施,并且不应当被解释为只限于这里所阐述的实施方式。应当理解的是,提供这些实施方式是为了使得本技术的公开彻底且完整,并且将这些示例性实施方式的构思充分传达给本领域普通技术人员。

47.首先,提供显示背板10,显示背板10的一侧间隔设置有发光器件20,发光器件20的远离显示背板10的一侧表面为出光面210,如图1所示。上述发光器件20可以通过巨量转移的固定设置于显示背板10的表面。

48.上述发光器件20可以为现有技术中的常规种类,如微型发光二级管(micro-light emitting diode,micro-led)。

49.在本发明的一些实施方式中,上述显示背板10为玻璃基板或印刷电路板(printed circuit board,pcb)。但并不局限于上述种类,本领域技术人员可以根据现有技术对上述显示背板10进行合理选取。

50.在本发明的一些实施方式中,在控制封装胶液40覆盖于显示背板10的具有发光器

件20的表面的步骤之前,封装方法还包括以下步骤:将保护结构30设置于出光面210上,如图2所示。

51.上述保护结构30能够防止移动过程或封装过程中发光器件20出光面210的污染,从而避免杂质对视觉效果的影响,同时上述保护结构30由于覆盖于出光面210,从而不会影响发光器件20之间封装胶液40的流动空间。

52.在上述实施方式中,保护结构30可以包括沿远离出光面的方向顺序层叠的透明支撑层、抗反射层和透明保护层。上述保护结构满足高穿透、高硬度以及低反射特性。透明保护层防止基板在封装和运输过程中划伤、脏污;抗反射层具备高硬度/低反射属性,提升显示屏显示能力;透明支撑层用于提升薄膜强度,可以采用聚甲基丙烯酸甲酯(polymethylmethacrylate,pmma)、三醋酸纤维薄膜(triacetyl cellulose,tac)、聚对苯二甲酸乙二醇酯(polyethylene terephthalate,pet)、聚碳酸酯(polycarbonate,pc)等材料。但并不局限于上述种类,本领域技术人员可以根据现有技术对上述保护结构30进行合理选取,如上述保护结构30还可以为可剥离保护结构,在固化封装胶液形成所述封装层的步骤之后,将该可剥离保护结构移除,如此,简化了封装步骤,且鉴于保护结构30设置在发光器件20的出光面210上,防止封装胶液体40沾染或涂布在发光器件的出光面210上,以避免对出光效果的影响。省去了封装胶液体40沾染或涂布在发光器件的出光面210上后,还需去除出光面210上的封装胶层的步骤。

53.上述保护结构30可以用于对单色出光的显示背板10上发光器件20的出光面210的保护,也可以用于对多色出光的显示背板10上发光器件20的出光面210的保护,上述多色出光的显示背板可以为rgb显示背板。

54.在本发明的一些实施方式中,发光器件20为间隔设置的多个蓝光芯片,上述保护结构30包括光转换结构。由于上述保护结构30包括光转换结构,能够将至少一个蓝光芯片的单色光转换为红色、绿色等其它颜色光,从而使得上述显示背板可以实现全彩显示。

55.在上述实施方式中,光转换结构可以包括透明基材60、多个光转换单元70和光隔离结构80,透明基材60与显示背板10相对设置,光转换单元70设置于透明基材60的靠近发光器件的一侧,且各光转换单元70与发光器件一一对应设置;光隔离结构80设置于相邻光转换单元70之间,如图3至图5所示。

56.上述光隔离结构80用于阻挡相邻光转换单元70之间的混色,上述光隔离结构80可以为黑色光阻、白色光阻、参杂散射材料的透明材料、涂布反射膜的透明材料或间隙物(photo spacer)。

57.在上述实施方式中,光转换单元70可以包括层叠设置的波长转换材料层710和光扩散层720,光扩散层720设置于波长转换材料层710远离发光器件的一侧,如图3至图5所示。

58.上述波长转换材料层710中的波长转换材料可以是荧光粉或是量子点(quantum dot,qd),用于使光转换单元70中经波长转换材料层710转换的光源由点光源变为较大的面光源。

59.在上述实施方式中,光转换结构还可以包括透光层90,透光层90中的至少部分设置于光转换单元70与发光器件之间,且透光层90远离光转换单元70的一侧表面覆盖于出光面,如图3至图5所示。

emitting diode,u-led)高像素密度(pixels per inch,ppi)产品更加显著,ppi越高,间距越小。示例性的,相邻发光器件20的间距为3~50μm。由于本发明是将封装胶液40覆盖于显示背板10的具有发光器件20的表面,基于封装胶液40的流动性,能够实现较佳填缝能力,从而能够使显示背板10上巨量转移的发光器件20之间具有上述较小的间距,从而提高封装密度。

75.在将封装胶液40覆盖于显示背板10的具有发光器件20的表面之后,固化封装胶液40形成封装层410,发光器件20通过封装层410封装在显示背板10上,如图7所示。

76.在本发明的一种实施方式中,固化封装胶液40形成封装层410,包括:在容器50中将至少部分封装胶液40固化,以形成封装层410,然后将显示背板10转移至容器50外,如图8所示。

77.在本发明的另一种实施方式中,固化封装胶液40形成封装层410,包括:对容器50中的至少部分封装胶液40进行一次固化,形成覆盖在显示背板10表面的半固化层,将显示背板10转移至容器50外,对半固化层进行二次固化,以形成封装层410。

78.在本发明的再一种实施方式中,固化封装胶液40形成封装层410,包括:将显示背板10转移至容器50外,显示背板10表面粘附有封装胶液40,将至少部分封装胶液40固化,以形成封装层410。

79.根据封装胶液40粘度及固化性能的不同,可以选择上述任一种固化方式实现显示背板10上发光器件20的封装,如可以先在容器50内进行封装胶液40的半固化,再转移至容器50外进行完全固化,或直接将基板转移至容器50外进行封装胶液40的固化,由于容器50外的固化处理不受容器50尺寸的影响,从而能够提高固化效率和固化效果。

80.若本发明上述封装方法中包括将保护结构30贴附于出光面210上的步骤,在固化封装胶液40形成封装层410的步骤之后,可以将上述保护结构30移除,以避免对出光效果的影响。

81.但需要注意的是,上述保护结构30也可以不从出光面210移除,此时上述保护结构30可以包括顺序层叠的透明支撑层、抗反射层和透明保护层,通过上述抗反射层提高出光效率;或者,上述保护结构30也可以为光转换结构,用于将蓝光显示背板转换为rgb显示背板。

82.基于同样的发明构思,本技术还提供一种显示面板,包括:显示背板;多个发光器件20,间隔设置在所述显示背板10的一侧;封装层410,形成在所述显示背板靠近所述发光器件的一侧,所述封装层采用如前述的封装方法得到。相关效果参见封装方法的相关表述,在此不赘述。

83.由于该封装结构是采用上述的封装方法对发光器件20进行封装得到的,该封装方法中,通过将封装胶液40覆盖于显示背板10的具有发光器件20的表面,使出光面210不低于封装胶液40的液面,基于封装胶液40的流动性,能够在具有较佳填缝能力的同时,避免封装胶液40覆盖于出光面210上,从而通过将封装胶液40固化,以完成显示背板10上发光器件20的封装,不仅保证了发光器件20的封装效果,还保障了发光器件20的高效出光。

84.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1