一种耐温铅酸蓄电池的生产工艺的制作方法

1.本发明涉及蓄电池技术领域,具体涉及一种耐温铅酸蓄电池的生产工艺。

背景技术:

2.目前行业内的铅酸蓄电池大多使用pp、pe或abs材料的电池电池壳体,抗冲击强度不高,且受高、低温影响较大,在极端气候条件下容易脆裂或老化变形,对用户的设备容易造成危害;现在的铅酸蓄电池一般在

‑

20

‑

50℃的环境下使用,当环境温度低于

‑

20℃,电池的放电容量及充电量明显不足;随着使用时间的推移,电池侧壁及顶部会逐渐膨胀,在高温环境中,膨胀更为严重,导致电池的寿命缩短。

3.现有方案的主要缺陷在于:

4.1)铅酸蓄电池低温使用时,放电容量大大降低,充电接收能力下降,充放电循环寿命下降。电池的实际放电容量将会变得更小。这也是所有铅酸电池在冬季使用中不够理想的原因。使用温度低于

‑

20℃,铅酸蓄电池的电解液密度达到冰点,电解液结冰,引起电池极板胀裂、粉碎,电池外壳鼓包等不可修复的损坏;

5.2)铅酸蓄电池的高温使用环境是造成蓄电池的实际寿命达不到设计寿命的最主要原因。铅蓄电池在使用时电解液的温度过高,会使电解液的扩散加快,极板板栅的腐蚀加剧,由于极板腐蚀膨胀及使用过程中气体不断增多造成电池鼓胀,导致极板活性物质脱落,造成电池的使用寿命急剧缩短。

6.3)现有铅酸蓄电池使用的电池壳体容易损坏,抗冲击强度不高。

技术实现要素:

7.1、发明要解决的技术问题

8.针对现有铅酸蓄电池低温环境下放电容量不足及高温环境下使用寿命缩短的技术问题,本发明提供了一种耐温铅酸蓄电池,它能增加电池壳体的抗冲击强度,提高铅酸蓄电池在极端恶劣环境(高温、低温)下的内部保温效果。

9.2、技术方案

10.为解决上述问题,本发明提供的技术方案为:

11.一种耐温铅酸蓄电池的生产工艺,包括以下步骤,s1、将若干软木块分别放入电池保护壳模具的侧壁和底部,并通过注塑工艺进行电池保护壳的制作;s2、将至少一个软木块放入电池保护盖模具,并通过注塑工艺进行电池保护盖的制作;s3、将电池放入电池保护壳中; s4、在电池保护壳中加入软木粉并压实;s5、将电池保护盖通过环氧树脂胶水密封安装于电池保护壳上,并经过烘干硬化制成耐温铅酸蓄电池。

12.可选地,所述步骤s4中的软木粉的粒度为10

‑

30目。

13.可选地,所述步骤s4中的软木粉的粒度为30目。

14.可选地,所述步骤s4中用于压实软木粉的作用力为70

‑

150n。

15.可选地,所述步骤s5中的烘干硬化条件为温度60℃,时间1h。

16.可选地,所述步骤s5中,将电池保护盖安装于电池保护壳上时,使电池的端极柱露出于电池保护盖设置。

17.可选地,所述软木块的厚度为10

‑

20mm。

18.可选地,所述电池保护壳和电池保护盖的材质为abs塑料。

19.3、有益效果

20.采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

21.(1)经本耐温铅酸蓄电池的生产工艺制成的耐温铅酸蓄电池通过电池保护壳内嵌入软木,增加了电池保护壳的抗冲击强度。

22.(2)通过电池保护壳内嵌入软木,软木具有良好的隔热保温性,提高了铅酸蓄电池在极端恶劣环境(高温、低温)下的内部保温效果,避免了由于环境影响造成的电池放电容量不足及使用寿命缩短。

23.(3)由于双层软木结构的支撑,减小铅酸蓄电池在使用过程中侧壁及顶盖的鼓胀,阻挡了电池内部板栅腐蚀横向或者纵向的膨胀长大造成的活性物质脱落,从而减小了由于活性物质脱落造成的电池性能明显下降的风险。

24.(4)电池鼓胀可能会造成电池保护壳挤压导致安全阀变形,堵塞顶盖上的排气道,导致气体无法排除而在电池内部积压,遇到明火就会发生爆炸,轻则损坏电池,重则伤人、伤物,使用此电池保护壳,由于双层软木结构使电池保护壳冲击的强度增加,减少电池的鼓胀变形,避免了火灾的发生。

附图说明

25.图1为本发明实施例提出的一种耐温铅酸蓄电池的生产工艺制成的耐温铅酸蓄电池的结构示意图;

26.图2为本发明实施例提出的一种耐温铅酸蓄电池的生产工艺制成的耐温铅酸蓄电池中电池保护壳的剖面示意图;

27.图3为本发明实施例提出的一种耐温铅酸蓄电池的生产工艺制成的耐温铅酸蓄电池中电池保护盖的剖面示意图;

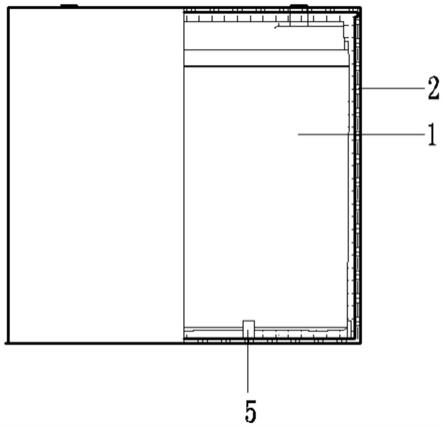

28.1、电池;2、电池壳体;21、保护壳;22、保护盖;3、电池槽;4、软木块;5、限位柱。

具体实施方式

29.为进一步了解本发明的内容,结合附图1

‑

3及实施例对本发明作详细描述。

30.本实施例的一种耐温铅酸蓄电池的生产工艺,包括以下步骤,s1、将若干软木块分别放入电池保护壳模具的侧壁和底部,侧壁包括压力面侧壁和非压力面侧壁,封好模具,然后将电池保护壳模具装上注塑机,使用abs塑料粒子并按照现有塑壳的注塑工艺进行调试,调试合格后再进行电池保护壳的制作,之后通过注塑工艺进行电池保护壳的制作;s2、将至少一个软木块放入电池保护盖模具,并通过注塑工艺进行电池保护盖的制作,封好模具,然后将电池保护盖模具装上注塑机,使用abs塑料粒子并按照现有塑壳的注塑工艺进行调试,调试合格后再进行电池保护盖的制作;s3、在保护壳底部加入软木粉,将其压实,压实后的软木粉与限位柱一样高,再将电池放入电池保护壳中;s4、在电池保护壳中加入软木粉并压实,所述步骤s3、s4中的软木粉的粒度为10

‑

30目,例如,10目、20目和30目等等,优选为 30

目;s5、将电池保护盖通过环氧树脂胶水密封安装于电池保护壳上,并经过烘干硬化制成耐温铅酸蓄电池,烘干硬化条件为温度60℃,时间1h;软木具有良好的隔热保温特性,组成了耐高、低温电池壳体,通过使用这种生产工艺制成的铅酸蓄电池电池,能够有效的解决铅酸蓄电池使用过程中,环境低温或高温对铅酸蓄电池造成的影响;并且软木具有不错的吸热性,能够吸收充电过程中电池放出的热量;结合这两点的特性,电池在放电使用及充电过程中均能保持一个良好的状态,能够提升电池的性能。

31.经本耐温铅酸蓄电池的生产工艺制成的耐温铅酸蓄电池通过电池保护壳内嵌入软木,增加了电池保护壳的抗冲击强度;通过电池保护壳内嵌入软木,软木具有良好的隔热保温性,提高了铅酸蓄电池在极端恶劣环境(高温、低温)下的内部保温效果,避免了由于环境影响造成的电池放电容量不足及使用寿命缩短;由于双层软木结构的支撑,减小铅酸蓄电池在使用过程中侧壁及顶盖的鼓胀,阻挡了电池内部板栅腐蚀横向或者纵向的膨胀长大造成的活性物质脱落,从而减小了由于活性物质脱落造成的电池性能明显下降的风险;电池鼓胀可能会造成电池保护壳挤压导致安全阀变形,堵塞顶盖上的排气道,导致气体无法排除而在电池内部积压,遇到明火就会发生爆炸,轻则损坏电池,重则伤人、伤物,使用此电池保护壳,由于双层软木结构使电池保护壳冲击的强度增加,减少电池的鼓胀变形,避免了火灾的发生。

32.作为本发明的可选方案,所述步骤s3、s4中用于压实软木粉的作用力为70

‑

150n,力的大小在70~150n,用力小于70n会造成软木粒压不实,抗冲击效果不理想;若用力超过150n,容易造成内部电池及外部保护壳的横向压力过大,有可能损伤内部电池或或造成保护壳变形。

33.作为本发明的可选方案,所述步骤s5中,将电池保护盖安装于电池保护壳上时,使电池的端极柱露出于电池保护盖设置,端极柱较现有市场的同型号电池更长,能够有效增加极柱爬酸路径,避免客户使用过程中,极柱爬酸造成危险。

34.作为本发明的可选方案,所述软木块的厚度为10

‑

20mm,可选地实施方式之一为,所述软木块的厚度为10mm,可选地实施方式之二为,所述软木块的厚度为15mm,可选地实施方式之一为,所述软木块的厚度为20mm,优选为20mm,以确保电池保护壳的抗冲击能力。

35.作为本发明的可选方案,所述电池保护壳和电池保护盖的材质为abs塑料,以便于通过注塑的方式生产电池保护壳和电池保护盖,成型方式简单高效。

36.如图1

‑

3所示,为经本耐温铅酸蓄电池的生产工艺制成的耐温铅酸蓄电池,包括电池1 和电池壳体2,所述电池壳体2内具有用于容纳电池1的电池槽3,所述电池槽3内设有用于固定电池1的限位结构,所述电池1通过限位结构固定的放置于电池槽3内,所述电池壳体 2内部和电池槽3内填充有软木材质,所述电池壳体2内部填充有若干软木块4,所述电池槽 3内填充有软木粉;所述限位结构包括设于电池槽3内的若干限位柱5,若干所述限位柱5抵住电池1的侧边以限制电池1在电池槽3内活动,当然地,所述限位结构也可以是卡槽或其他现有的结构,只要能限制电池1在电池槽3内活动即可;所述电池壳体2包括可拆卸连接的电池保护壳21和电池保护盖22,所述电池保护壳21和电池保护盖22通过环氧树脂胶水密封连接在一起,便于电池1安装的同时,保证了蓄电池制作完成后的密封性。

37.以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技

术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1