阵列基板的制造方法、阵列基板以及显示面板与流程

1.本技术涉及显示技术领域,尤其涉及一种阵列基板的制造方法、阵列基板以及显示面板。

背景技术:

2.微发光二极管(micro light

‑

emitting diode,micro

‑

led)显示面板、次毫米发光二极管(mini light

‑

emitting diode,mini

‑

led)显示面板作为新型显示,展示出优越的显示特性,如高亮度、高响应速度、高对比度、低功耗等。micro

‑

led显示面板和mini

‑

led显示面板中使用的阵列基板一般使用氧化物半导体薄膜晶体管或低温多晶硅薄膜晶体管。氧化物半导体薄膜晶体管相较于传统的非晶硅薄膜晶体管具有较高的迁移率,相较于低温多晶硅薄膜晶体管又具有较低的成本优势以及大世代线应用优势。但现有的氧化物半导体薄膜晶体管的沟道制程通常采用离子注入工艺,将掺杂剂注入半导体中,工艺较为复杂,制程难度高。

技术实现要素:

3.有鉴于此,本技术目的在于提供一种能够降低制程难度的阵列基板的制造方法、阵列基板以及显示面板。

4.本技术提供一种阵列基板的制造方法,包括以下步骤:

5.提供衬底,在所述衬底上形成半导体层,其中,所述半导体层包括第一区域,以及位于所述第一区域两侧的第二区域与第三区域,所述半导体层的材料为氧化物半导体;

6.在所述半导体层远离所述衬底的一侧形成栅极绝缘层,所述栅极绝缘层覆盖所述第一区域;

7.在所述栅极绝缘层上形成栅极,所述栅极与所述栅极绝缘层对应设置;

8.在所述栅极上形成氧化材料层,所述氧化材料层覆盖所述半导体层、所述栅极绝缘层以及所述栅极,其中,所述氧化材料层与所述第二区域和所述第三区域直接连接,得到半导体基板,所述氧化材料包括铝原子;以及

9.加热所述半导体基板,所述氧化材料层夺取所述第二区域和所述第三区域中的氧形成氧化物层,所述第二区域导体化形成源极区,所述第三区域导体化形成漏极区。

10.在一种实施方式中,所述氧化材料层还包括掺杂元素。

11.在一种实施方式中,所述氧化材料层的材料为alx

a

o

c

,其中,x为所述掺杂元素,x选自si、mg、n以及b的至少一种,0.05≤a≤0.3,0≤c<1.5。

12.在一种实施方式中,所述加热所述半导体基板,以使所述氧化材料层夺取所述第二区域和所述第三区域中的氧形成氧化物层,所述第二区域导体化形成源极区,所述第三区域导体化形成漏极区的步骤包括:

13.所述氧化材料层暴露在含氧氛围中,以使所述氧化材料层与氧气接触形成所述氧化物层。

14.在一种实施方式中,在所述提供衬底,在所述衬底上形成半导体层的步骤之前还包括:在所述衬底上形成源极和漏极;

15.所述源极与源极区连接,所述漏极与漏极区连接。

16.在一种实施方式中,所述加热所述半导体基板,以使所述氧化材料层夺取所述第二区域和所述第三区域中的氧形成氧化物层,所述第二区域导体化形成源极区,所述第三区域导体化形成漏极区的步骤之后还包括:

17.在所述氧化物层远离所述有源层的一侧形成源极和漏极,所述源极与源极区连接,所述漏极与漏极区连接。

18.本技术提供一种阵列基板,包括:

19.衬底;

20.有源层,位于所述衬底上,所述有源层包括沟道区,以及位于所述沟道区两侧的源极区与漏极区,所述有源层的材料为氧化物半导体;

21.栅极绝缘层,设置于所述有源层远离所述衬底的一侧,所述栅极绝缘层覆盖所述沟道区;

22.栅极,设置于所述栅极绝缘层远离所述有源层的一侧,所述栅极与所述栅极绝缘层对应设置;以及

23.氧化物层,设置于所述栅极远离所述栅极绝缘层的一侧,所述氧化物层覆盖所述有源层、所述栅极绝缘层以及所述栅极,其中,所述氧化物层与所述源极区和所述漏极区直接连接,所述氧化物层包括氧化铝。

24.在一种实施方式中,所述氧化物层还包括掺杂元素。

25.在一种实施方式中,所述氧化物层的材料为alx

a

o

b

,其中,x为所述掺杂元素,x选自si、mg、n以及b的至少一种,0.05≤a≤0.3,1.5≤b≤2.1。

26.在一种实施方式中,所述阵列基板还包括源极和漏极,所述源极和漏极位于所述有源层与所述衬底之间。

27.在一种实施方式中,所述阵列基板还包括源极和漏极,所述源极和漏极位于所述氧化物层远离所述有源层的一侧,所述氧化物层为层间绝缘层。

28.本技术还提供一种显示面板,包括阵列基板,所述阵列基板为如上任一项所述的阵列基板。

29.本技术提供一种阵列基板的制造方法、阵列基板以及显示面板。

30.本技术的阵列基板的制造方法包括以下步骤:提供衬底,在所述衬底上形成半导体层,其中,所述半导体层包括第一区域,以及位于所述第一区域两侧的第二区域与第三区域,所述半导体层的材料为氧化物半导体;在所述半导体层远离所述衬底的一侧形成栅极绝缘层,所述栅极绝缘层覆盖所述第一区域;在所述栅极绝缘层上形成栅极,所述栅极与所述栅极绝缘层对应设置;在所述栅极上形成氧化材料层,所述氧化材料层覆盖所述半导体层、所述栅极绝缘层以及所述栅极,其中,所述氧化材料层与所述第二区域和所述第三区域直接连接,得到半导体基板,所述氧化材料包括铝原子;以及加热所述半导体基板,所述氧化材料层夺取所述第二区域和所述第三区域中的氧形成氧化物层,所述第二区域导体化形成源极区,所述第三区域导体化形成漏极区。

31.本技术的阵列基板的制造方法通过在栅极金属层上形成包含铝原子的氧化材料

层,通过加热氧化材料层,使铝原子夺取氧化物半导体材料中的氧,形成氧化铝,并使氧化物半导体层中的氧化物失去氧而导体化,形成薄膜晶体管的源极区和漏极区。相较于现有技术中通过离子掺杂来形成氧化物半导体层中的源极区和漏极区,本技术的阵列基板的工艺简单,难度低。此外,由于氧化物半导体薄膜晶体管对水汽比较敏感,容易在水汽影响下,性能发生变化而失效。铝原子在夺取氧化物半导体层中的氧之后形成透明的致密的氧化铝膜,能够有效阻止水汽入侵,提高器件性能。

附图说明

32.为了更清楚地说明本技术中的技术方案,下面将对实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

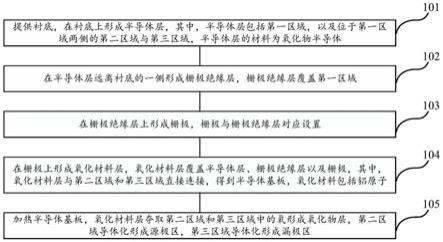

33.图1为本技术提供的薄膜晶体管的制造方法的流程图。

34.图2(a)至图2(i)为本技术的显示面板的制造方法的第一实施方式的截面示意图。

35.图3(a)至图3(h)为本技术的显示面板的制造方法的第二实施方式的截面示意图。

36.图4为本技术的显示面板的第一实施方式的剖面示意图。

37.图5为图1的显示面板像素的电路的等效电路图。

38.图6为本技术的显示面板的第二实施方式的剖面示意图。

具体实施方式

39.下面将结合本技术实施方式中的附图,对本技术中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

40.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接,也可以包括第一和第二特征不是直接连接而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

41.请参考图1,图1为本技术提供的阵列基板的制造方法的流程图。本技术提供的阵列基板的制造方法包括以下步骤:

42.101:提供衬底,在衬底上形成半导体层,其中,半导体层包括第一区域,以及位于第一区域两侧的第二区域与第三区域,半导体层的材料为氧化物半导体。

43.半导体层通过在衬底上沉积半导体材料,并通过光罩图案化形成第一区域、第二区域与第三区域。半导体层的材料例如可以为igzo、igto、igzto、igo、izo、izto、aizo等。

44.102:在半导体层远离衬底的一侧形成栅极绝缘层,栅极绝缘层覆盖第一区域。

45.栅极绝缘层在半导体层上沉积无机绝缘材料,并通过光罩图案化形成。栅极绝缘层的材料可以sio

x

、sin

x

、al2o3/sin

x

/sio

x

或者sio

x

/sin

x

/sio

x

等。

46.103:在栅极绝缘层上形成栅极,栅极与栅极绝缘层对应设置。

47.栅极通过在衬底上沉积栅极金属材料,并通过光罩图案化形成。栅极金属层的材料可以为mo、mo/al、mo/cu、mo/cu/izo、izo/cu/izo、mo/cu/ito、ni/cu/ni、motini/cu/motini、nicr/cu/nicr或cunb等。

48.104:在栅极上形成氧化材料层,氧化材料层覆盖半导体层、栅极绝缘层以及栅极,其中,氧化材料层与第二区域和第三区域直接连接,得到半导体基板,氧化材料包括铝原子。

49.氧化材料层通过在栅极上沉积氧化材料层得到。在一种实施方式中,氧化材料层可以通过在栅极上溅射铝靶材得到。后续的制程中,通过加热氧化材料层,使铝原子夺取氧化物半导体材料中的氧,形成氧化铝,并使氧化物半导体层中的氧化物失去氧而导体化,形成薄膜晶体管的源极区和漏极区。相较于现有技术中通过离子掺杂来形成氧化物半导体层中的源极区和漏极区,本技术的阵列基板的工艺简单,难度低。此外,由于氧化物半导体薄膜晶体管对水汽比较敏感,容易在水汽影响下,性能发生变化而失效。铝原子在夺取氧化物半导体层中的氧之后形成透明的致密的氧化铝膜,能够有效阻止水汽入侵,提高器件性能。

50.在一种实施方式中,氧化材料层还包括掺杂元素。通过使用铝和掺杂元素靶材同时溅射形成氧化材料层。进一步地,掺杂元素可以选择容易与氧或者铝形成稳定氧化物的掺杂元素。掺杂元素可以选自si、mg、n以及b的至少一种。掺杂之后能够降低氧化温度,保证铝被完全氧化。

51.在一种实施方式中,氧化材料层的材料为alx

a

o

c

,其中,x为掺杂元素,掺杂元素x选自si、mg、n以及b的至少一种,0.05≤a≤0.3,0≤c<1.5。需要说明的是,当a和c同时为0时,氧化材料层的材料为金属铝。当a为0,c不为0时,氧化材料层的材料包括氧和铝,且由于c<1.5,氧化材料层中的铝只有部分被氧化,并非全部被氧化。当a不为0,c为0时,氧化材料层的材料为铝和掺杂元素。

52.当0.05≤a≤0.3时,氧化材料层中氧化铝占据主导地位,掺杂元素占次要地位,能够更多地夺取氧化物半导体中的氧,从而达到提高源极区和漏极区的导电性的目的。通过在氧化材料层中混入掺杂元素,能够增强氧化材料层与源极区和漏极区接触的表面处的载流子迁移率,降低源极区和漏极区的电阻,提高源极区和漏极区的导电性。并且,在氧化物层的形成过程中,包含在氧化材料层中的掺杂元素渗入半导体层中,形成源极区和漏极区,能够提高源极区和漏极区的导电率。

53.具体地,氧化材料层的材料可以为alsi

a

o

c

、almg

a

o

c

、aln

a

o

c

、alc

a

o

c

c、al(si

x

mg

y

)

a

o

c

、al(si

x

n

y

)

a

o

c

、al(si

x

c

y

)

a

o

c

、al(mg

x

n

y

)

a

o

c

、al(mg

x

c

y

)

a

o

c

、al(n

x

c

y

)

a

o

c

、al(si

i

mg

j

n

k

)

a

o

c

、al(mg

i

n

j

c

k

)

a

o

c

,其中,x+y=1,i+j+k=1。

54.在一种实施方式中,0.2≤a≤0.3。实验证明,当0.2≤a≤0.3时,能够达到较好的提高源极区和漏极区的导电性的效果。

55.在一个具体的实施方式中,氧化材料层的材料为alsi

a

o

c

,其中,0.05≤a≤0.3,0≤c<1.5。铝和硅两种材料一起,可以保证在较低温度下,如200℃下既可以充分氧化,降低制程难度。

56.105:加热半导体基板,氧化材料层夺取第二区域和第三区域中的氧形成氧化物层,第二区域导体化形成源极区,第三区域导体化形成漏极区,以得到阵列基板。

57.在步骤105中,氧化物半导体的第二区域和第三区域发生金属化。金属化是指半导

体经过处理变成导体。在这里主要是氧化物半导体中的氧与铝在烘烤过程结合,导致氧化物半导体膜层内氧减少,而形成良好的导体特性。氧化铝能够形成透明的致密的氧化物膜,能够有效阻止水汽入侵,提高器件性能。

58.具体地,步骤105包括:使氧化材料层暴露在含氧氛围中,以使氧化材料层与氧气接触形成氧化物层,以得到阵列基板。铝本身是导体,需要在烘烤过程中获取环境氧气进行氧化,单纯氧化物半导体氧不足以使铝完全氧化,因此,需要将氧化材料层暴露在含氧氛围中,靠外部环境氧气完全氧化,形成透明导电膜。

59.步骤105还包括:在200℃至300℃下,加热半导体基板20分钟至60分钟。这个温度下铝可以氧化而又不会太慢。大幅度超过加热温度或者加热时间,如加热温度在300℃以上,或者加热时间超过1个小时,可能导致烘烤过程外部氧过度扩散至半导体沟道内部,导致导体化失败,或者薄膜晶体管的栅极被氧化。由于氧化材料层夺取了薄膜晶体管里的氧,能够更好防止栅极、源极和漏极金属被氧化。

60.在一种实施方式中,氧化材料层的厚度为5nm至15nm。厚度超过15nm会导致显示面板报废,厚度低于5nm则无法得到迁移率提高的薄膜晶体管。

61.在一个具体的实施方式中,烘烤温度可以为250℃,烘烤时间30分钟,干燥空气气氛。

62.在一种实施方式,步骤101之前还包括:在衬底上形成源极和漏极,源极与源极区连接,漏极与漏极区连接。

63.源极和漏极通过在衬底上沉积源漏极金属材料,并通过光罩图案化形成。

64.在一种实施方式,步骤105之后还包括:在氧化物层远离有源层的一侧形成源极和漏极,源极与源极区连接,漏极与漏极区连接。在本实施方式中,氧化物层可以为层间绝缘层。在另一些实施方式中,也可以是在栅极与层间绝缘层之间另外设置氧化物层。

65.在一种实施方式,步骤105之后还包括:

66.步骤106:在氧化物层上形成钝化层。

67.钝化层通过在氧化物层上沉积无机绝缘材料形成。

68.钝化层的材料可为sio

x

,sin

x

,sino

x

,siox/sin

x

、alo

x

及其叠层。

69.步骤107:在钝化层上形成连接层。

70.在步骤107中,在钝化层中开设过孔,并在钝化层沉积连接层的材料,并通过光罩图案化形成连接层。连接层可以用于连接显示面板中的两个以及以上晶体管。例如,当显示面板的像素电路包括驱动晶体管和开关晶体管时,连接层可以用于连接驱动晶体管和开关晶体管。

71.连接层的材料可以为ito、izo或金属类的膜层,如mo、moti、motini、mo/cu/mo、mo/al、mo/cu、mo/cu/izo、izo/cu/izo、mo/cu/ito、ni/cu/ni、motini/cu/motini、nicr/cu/nicr或cunb。

72.本技术的阵列基板的制造方法通过在栅极金属层上形成包含铝原子的氧化材料层,通过加热氧化材料层,使铝原子夺取氧化物半导体材料中的氧,形成氧化铝,并使氧化物半导体层中的氧化物失去氧而导体化,形成薄膜晶体管的源极区和漏极区。相较于现有技术中通过离子掺杂来形成氧化物半导体层中的源极区和漏极区,本技术的阵列基板的工艺简单,难度低。此外,由于氧化物半导体薄膜晶体管对水汽比较敏感,容易在水汽影响下,

性能发生变化而失效。铝原子在夺取氧化物半导体层中的氧之后形成透明的致密的氧化铝膜,能够有效阻止水汽入侵,提高器件性能。

73.以下,通过具体实施例来对本技术的阵列基板的制造方法进行说明。

74.需要说明的是,以下对显示面板的制造过程进行说明。

75.请参考图2(a)至图2(i),图2(a)至图2(i)为本技术的显示面板的制造方法的第一实施方式的截面示意图。

76.请参考图2(a),提供衬底10。衬底10可以为玻璃基板、塑料基板等刚性基板,也可以是柔性基板。柔性基板可以包括单层柔性有机层,也可以包括两层以及以上的柔性有机层,以及设置于相邻两个柔性有机层之间的阻隔层。柔性有机层的材料选自聚酰亚胺(pi)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚芳酯(par)、聚碳酸酯(pc)、聚醚酰亚胺(pei)和聚醚砜(pes)中的一种或多种。阻隔层的材料选自二氧化硅,氮化硅等无机材料中的一种或多种。在衬底10上形成源漏极金属层20。源漏极金属层20包括依次排列设置在衬底10上的第一源极21、第一漏极22、第二源极23以及第二漏极24。在本实施例中,第一源极21同时作为有源层40的遮光层,以及存储电容cst的一个极板发挥功能。因此,第一源极21在存储电容cst以及驱动晶体管t1的排列方向上延伸。

77.请参考图2(a)至图2(b),在源漏极金属层20上形成层间绝缘层30。层间绝缘层30覆盖第一源极21、第一漏极22、第二源极23以及第二漏极24。层间绝缘层30上还开设有过孔。

78.请参考图2(b)至图2(c),在层间绝缘层30上形成半导体层400。半导体层400包括第一部分401和第二部分402。第一部分401设置于第一源极21和第一漏极22上方。第一部分401包括第一区域4011和位于第一区域4011两侧的第二区域4012和第三区域4013。第一区域4011与第一源极21对应设置。第一源极21用作第一区域4011的遮光层。具体地,第一源极21在半导体层400上的正投影可以覆盖第一区域4011。第二区域4012通过开设于层间绝缘层30中的过孔与第一源极21连接。第三区域4013通过开设于层间绝缘层30中的过孔与第一漏极22连接。第二部分402设置于第二源极23和第二漏极24上方。第二部分402包括第四区域4021和位于第四区域4021两侧的第五区域4022和第六区域4023。第五区域4022通过开设于层间绝缘层30中的过孔与第二源极23连接。第六区域4023通过开设于层间绝缘层30中的过孔与第二漏极24连接。半导体层400的材料为金属氧化物半导体。

79.请参考图2(c)至图2(d),在半导体层400上形成栅极绝缘层50。栅极绝缘层50包括第一栅极绝缘层51、第二栅极绝缘层52以及第三栅极绝缘层53。第三栅极绝缘层53位于第一栅极绝缘层51远离第二栅极绝缘层52的一侧。第一栅极绝缘层51覆盖第一区域4011。第二栅极绝缘层52覆盖第四区域4021。第三栅极绝缘层53与第一源极21相对设置。栅极绝缘层50还包括第四栅极绝缘层54。第四栅极绝缘层54位于第三栅极绝缘层53远离第一栅极绝缘层51的一侧。在栅极绝缘层50上形成栅极金属层60。栅极金属层60包括第一栅极61、第二栅极62以及存储电容极板63。存储电容极板63位于第一栅极61远离第二栅极62的一侧。第一栅极61设置于第一栅极绝缘层51上,且与第一栅极绝缘层51对应设置。第二栅极62设置于第二栅极绝缘层52上,且与第二栅极绝缘层52对应设置。存储电容极板63设置于第三栅极绝缘层53上,且与第三栅极绝缘层53对应设置。存储电容极板63与第一源极21相对设置。栅极金属层60还包括连接垫64。连接垫64位于第四栅极绝缘层54上,与第四栅极绝缘层54

对应设置。

80.请参考图2(d)至图2(e),在栅极金属层60上形成氧化材料层700,得到半导体基板100a。氧化材料层700覆盖半导体层400、栅极绝缘层50以及栅极金属层60。具体地,氧化材料层700覆盖第一部分401、第二部分402、第一栅极绝缘层51、第二栅极绝缘层52、第三栅极绝缘层53、第一栅极61、第二栅极62以及存储电容极板63。并且,由于第一栅极绝缘层51和第一栅极61覆盖第一区域4011,而不覆盖第二区域4012和第三区域4013,氧化材料层700与第二区域4012和第三区域4013直接连接。由于第二栅极绝缘层52和第二栅极62覆盖第四区域4021,而不覆盖第五区域4022和第六区域4023,氧化材料层700与第五区域4022和第六区域4023直接连接。氧化材料层700可以通过在栅极金属层60上沉积金属铝或者金属铝和掺杂元素材料形成,沉积过程可以在真空下进行,也可以在含氧氛围下进行,但氧气的含量控制在只将沉积的铝原子部分被氧化而不全部被氧化的水平。

81.请参考图2(e)至图2(f),在干燥空气氛围中,250℃下加热半导体基板100a,加热时间为30分钟。氧化材料层700中的铝原子夺取与氧化材料层700直接连接的第二区域4012、第三区域4013、第五区域4022和第六区域4023中的氧,而使第二区域4012、第三区域4013、第五区域4022和第六区域4023导体化形成第一源极区2412区、第一漏极区2413、第二源极区2422和第二漏极区2423。而被第一栅极绝缘层51和第一栅极61覆盖的第一区域4011和被第二栅极绝缘层52和第二栅极62覆盖的第四区域4021则不发生导体化。同时铝原子夺取与氧化材料层700中的氧,并与空气中的氧发生反应,形成透明的致密氧化铝膜,即氧化物层70。

82.请参考图2(f)至图2(g),在氧化物层70上形成钝化层80。钝化层80中开设有过孔。过孔暴露出第一栅极61和第二源极23。

83.请参考图2(g)至图2(h),在钝化层80上形成连接层90。连接层90的一端通过开设于钝化层80中的过孔与第一栅极61电连接,另一端通过贯穿钝化层80、氧化物层70以及层间绝缘层30中的过孔与第二源极23电连接,获得阵列基板100。

84.请参考图2(h)至图2(i),在连接垫64上绑定发光元件200。获得显示面板1。

85.请参考图3(a)至图3(h),图3(a)至图3(h)为本技术的显示面板的制造方法的第二实施方式的截面示意图。

86.请参考图3(a),提供衬底210。衬底210可以为玻璃基板、塑料基板等刚性基板,也可以是柔性基板。柔性基板可以包括单层柔性有机层,也可以包括两层以及以上的柔性有机层,以及设置于相邻两个柔性有机层之间的阻隔层。柔性有机层的材料选自聚酰亚胺(pi)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚芳酯(par)、聚碳酸酯(pc)、聚醚酰亚胺(pei)和聚醚砜(pes)中的一种或多种。阻隔层的材料选自二氧化硅,氮化硅等无机材料中的一种或多种。

87.衬底210上形成遮光层220。遮光层220包括并排设置在衬底210上的第一遮光层221和第二遮光层222。遮光层220的材料可以采用与第一实施方式中源漏极金属层相同的材料。第一遮光层221还作为存储电容cst的一个极板发挥功能。

88.在缓冲层230上形成遮光层220。缓冲层230覆盖第一遮光层221和第二遮光层222。缓冲层230的材料可以为sio

x

、sin

x

、sino

x

及其叠层。

89.在缓冲层230上形成半导体层2400。半导体层2400包括第一部分2401和第二部分

2402。第一部分2401对应于第一遮光层221设置。第一部分2401包括第一区域24011和位于第一区域24011两侧的第二区域24012和第三区域24013。第二部分2402对应于第二遮光层222设置。第二部分2402包括第四区域24021和位于第四区域24021两侧的第五区域24022和第六区域24023。半导体层2400的材料为金属氧化物半导体。

90.请参考图3(a)至图3(b),在半导体层2400上形成栅极绝缘层250。栅极绝缘层250包括第一栅极绝缘层251、第二栅极绝缘层252以及第三栅极绝缘层253。第三栅极绝缘层253位于第一栅极绝缘层251远离第二栅极绝缘层262的一侧。第一栅极绝缘层251覆盖第一区域24011。第二栅极绝缘层252覆盖第四区域24021。第三栅极绝缘层253与第一遮光层221相对设置。栅极绝缘层250还包括第四栅极绝缘层254。第四栅极绝缘层254位于第三栅极绝缘层253远离第一栅极绝缘层251的一侧。

91.在栅极绝缘层250上形成栅极金属层260。栅极金属层260包括第一栅极261、第二栅极262以及存储电容极板263。存储电容极板263位于第一栅极261远离第二栅极262的一侧。第一栅极261设置于第一栅极绝缘层261上,且与第一栅极绝缘层261对应设置。第二栅极262设置于第二栅极绝缘层262上,且与第二栅极绝缘层262对应设置。存储电容极板263设置于第三栅极绝缘层253上,且与第三栅极绝缘层253对应设置。存储电容极板263与第一遮光层221的一部分相对。栅极金属层260还包括连接垫264。连接垫264位于第四栅极绝缘层254上,与第四栅极绝缘层264对应设置。

92.请参考图3(b)至图3(c),在栅极金属层260上形成氧化材料层2700,得到半导体基板100b。氧化材料层2700覆盖半导体层2400、栅极绝缘层250以及栅极金属层260。具体地,氧化材料层2700覆盖第一部分2401、第二部分2402、第一栅极绝缘层251、第二栅极绝缘层252、第三栅极绝缘层253、第一栅极261、第二栅极262以及存储电容极板263。并且,由于第一栅极绝缘层251和第一栅极261覆盖第一区域24011,而不覆盖第二区域24012和第三区域24013,氧化材料层2700与第二区域24012和第三区域24013直接连接。由于第二栅极绝缘层252和第二栅极262覆盖第四区域24021,而不覆盖第五区域24022和第六区域24023,氧化材料层2700与第五区域24022和第六区域24023直接连接。氧化材料层2700可以通过在栅极金属层260上沉积金属铝或者金属铝和掺杂元素材料形成,沉积过程可以在真空下进行,也可以在含氧氛围下进行,但氧气的含量控制在只将沉积的铝原子部分被氧化而不全部被氧化的水平。请参考图3(c)至图3(d),在干燥空气氛围中,250℃下加热半导体基板100b,加热时间为30分钟。氧化材料层2700中的铝原子夺取与氧化材料层2700直接连接的第二区域24012、第三区域24013、第五区域24022和第六区域24023中的氧,而使第二区域24012、第三区域24013、第五区域24022和第六区域24023导体化形成第一源极区2412、第一漏极区2413、第二源极区2422和第二漏极区2423。而被第一栅极绝缘层251和第一栅极261覆盖的第一区域24011和被第二栅极绝缘层252和第二栅极262覆盖的第四区域24021则不发生导体化。同时铝原子夺取与氧化材料层2700中的氧,并与空气中的氧发生反应,形成透明的致密氧化铝膜,即氧化物层270。

93.请参考图3(d)至图3(e),在氧化物层270上形成源漏极金属层280。源漏极金属层280包括第一源极281、第一漏极282、第二源极283以及第二漏极284。第一源极281通过开设于氧化物层270中的过孔与第一源极区2412连接。第一漏极282通过开设于氧化物层270中的过孔与第一漏极区2413连接。第二源极283通过开设于氧化物层270中的过孔与第二源极

区2422连接。第二漏极284通过开设于氧化物层270中的过孔与第二漏极区2423连接。

94.请参考图3(e)至图3(f),在源漏极金属层280上形成钝化层290。钝化层290中开设有过孔。过孔暴露出第一栅极261和第二源极283。

95.请参考图3(f)至图3(g),在钝化层290上形成连接层m。连接层m的一端通过开设于钝化层290中的过孔与第一栅极261电连接,另一端通过开设于钝化层290中的过孔与第二源极283电连接。

96.请参考图3(g)至图3(h),在连接垫264上绑定发光元件200。获得显示面板1。

97.为了证明本发明效果,根据图2(a)至图2(i)所示的显示面板的制造方法制造了样品1至样品4,并根据现有的离子掺杂方式制造了对比样品。其中,氧化材料层的材料为金属铝,厚度为10nm。对比样品的结构与样品1

‑

4的结构不同之处仅在于不包括氧化物层270。对制造出的样品1至4以及对比样品测试样品中的薄膜晶体管的迁移率和阈值电压,结果如下表1所示:

98.表1

[0099][0100]

从实验结果来看,根据本技术制备的薄膜晶体管的迁移率相较于现有技术具有较大提升,阈值电压降低。分析原因,可以认为是在对比样品中,源极区和漏极区的氧化物半导体导体化不足,电压施加到有源层之后,由于源极区和漏极区的氧化物半导体分压,沟道区的电压变小,导致迁移率变低,阈值电压升高。而在本技术制备的薄膜晶体管中,由于源极区和漏极区的氧化物半导体的导体化程度提升,电压施加到有源层之后,源极区和漏极区的氧化物半导体分压变小,沟道区的电压变大,导致迁移率变高,阈值电压降低。

[0101]

本技术还提供一种阵列基板以及显示面板。显示面板可以用于是手机、平板电脑、桌面型计算机、膝上型计算机、电子阅读器、手持计算机、电子展示屏、笔记本电脑、超级移动个人计算机(ultra

‑

mobile personal computer,umpc)、上网本,以及蜂窝电话、个人数字助理(personal digital assistant,pda)、增强现实(augmented reality,ar)\虚拟现实(virtual reality,vr)设备、媒体播放器、可穿戴设备、数码相机、车载导航仪等。

[0102]

显示面板可以为主动发光型显示面板,例如:微发光二极管(micro light

‑

emitting diode,micro

‑

led)显示面板、次毫米发光二极管(mini light

‑

emitting diode,mini

‑

led)显示面板或者有机发光二极管(organic light

‑

emitting diode,oled)显示面板,也可以为被动发光型显示面板,例如液晶(liquid crystal)显示面板。

[0103]

显示面板包括阵列基板,阵列基板包括:衬底、有源层、栅极绝缘层、栅极、氧化物层。有源层位于衬底上。有源层包括沟道区,以及位于沟道区两侧的源极区与漏极区。有源层的材料为氧化物半导体。栅极绝缘层设置于有源层远离衬底的一侧。栅极绝缘层覆盖沟道区。栅极设置于栅极绝缘层远离有源层的一侧。栅极与栅极绝缘层对应设置。氧化物层设

置于栅极远离栅极绝缘层的一侧。氧化物层覆盖有源层、栅极绝缘层以及栅极。其中,氧化物层与源极区和漏极区直接连接,氧化物层包括氧化铝。

[0104]

本技术的薄膜晶体管中设置有覆盖有源层、栅极绝缘层以及栅极的氧化物层。并且,氧化物层与源极区和漏极区直接连接。氧化物层包括氧化铝。本技术的阵列基板中的薄膜晶体管可以通过在栅极上形成包含铝原子的材料,然后加热包含铝原子的材料,使铝原子夺取氧化物半导体层中的氧,形成氧化铝,并使氧化物半导体层中的氧化物失去氧而导体化,形成薄膜晶体管的源极区和漏极区。相较于现有技术中通过离子掺杂来形成氧化物半导体层中的源极区和漏极区,本技术的阵列基板的工艺简单,难度低。此外,由于氧化物半导体薄膜晶体管对水汽比较敏感,容易在水汽影响下,性能发生变化而失效。铝原子在夺取氧化物半导体层中的氧之后形成透明的致密的氧化铝膜,能够有效阻止水汽入侵,提高器件性能。

[0105]

以下,对本技术的显示面板1进行详细说明。

[0106]

请参考图4,图4为本技术的显示面板的第一实施方式的剖面示意图。显示面板1包括阵列基板100。阵列基板100包括衬底10和设置在衬底10上的像素电路dl。在本实施方式中,显示面板1为mini

‑

led显示面板。显示面板1还包括绑定在阵列基板100上的发光元件200。发光元件200与像素电路dl电连接。发光元件200为mini

‑

led芯片。在一些实施方式中,显示面板1可以为micro

‑

led显示面板,发光元件200可以为micro

‑

led芯片。在另一些实施方式中,显示面板1为oled显示面板。显示面板1包括阵列基板100,阵列基板100包括衬底10、像素电路dl以及有机发光层。像素电路dl设置在衬底10上,有机发光层设置于像素电路dl远离衬底10的一侧。

[0107]

衬底10可以为玻璃基板、塑料基板等刚性基板,也可以是柔性基板。柔性基板可以包括单层柔性有机层,也可以包括两层以及以上的柔性有机层,以及设置于相邻两个柔性有机层之间的阻隔层。柔性有机层的材料选自聚酰亚胺(pi)、聚萘二甲酸乙二醇酯(pen)、聚对苯二甲酸乙二醇酯(pet)、聚芳酯(par)、聚碳酸酯(pc)、聚醚酰亚胺(pei)和聚醚砜(pes)中的一种或多种。阻隔层的材料选自二氧化硅,氮化硅等无机材料中的一种或多种。

[0108]

请参考图5,图5为图1的显示面板像素的电路的等效电路图。像素电路dl包括薄膜晶体管。具体地,本实施方式中的像素电路dl可以是2t1c电路。像素电路dl包括驱动晶体管t1、开关晶体管t2以及存储电容cst。存储电容cst、驱动晶体管t1以及开关晶体管t2依次排列在衬底10上。2t1c电路的连接方式与驱动方法为本领域的常用技术,在此不再赘述。在一些实施方式中,显示面板1为oled面板。像素电路dl可以是7t1c电路或者5t1c电路等本领域常用的像素电路。像素电路的电子元件以及连接关系根据显示面板的类型而变更。在此不再赘述。

[0109]

具体地,像素电路dl包括依次排列设置于衬底10上的源漏极金属层20、层间绝缘层30、有源层40、栅极绝缘层50、栅极金属层60、氧化物层70、钝化层80以及连接层90。

[0110]

源漏极金属层20位于衬底上。源漏极金属层20包括依次排列设置在衬底10上的第一源极21、第一漏极22、第二源极23以及第二漏极24。在本实施例中,第一源极21同时作为有源层40的遮光层,以及存储电容cst的一个极板发挥功能。源漏极金属层20的材料可以为mo、mo/al、mo/cu、moti/cu、moti/cu/moti、tialti、ti/cu/ti、mo/cu/izo、izo/cu/izo、mo/cu/ito、ni/cu/ni、motini/cu/motini、moni/cu/moni、nicr/cu/nicr、tini/cu/tini、ticr/

cu/ticr、cunb。需要说明的是,mo/al表示钼和铝的叠层。moti/cu表示钼和钛的合金,与铜的叠层。mo/cu/izo表示钼、铜以及铟锌氧化物的叠层,以此类推。

[0111]

层间绝缘层30位于源漏极金属层20上。层间绝缘层30覆盖第一源极21、第一漏极22、第二源极23以及第二漏极24。层间绝缘层30的材料可以选自sio

x

、sin

x

、sin

x

/sio

x

或sino

x

等。

[0112]

有源层40位于层间绝缘层30上。有源层40包括第一有源层41和第二有源层42。第一有源层41设置于第一源极21和第一漏极22上方。第一有源层41包括第一沟道区411、和位于第一沟道区411两侧的第一源极区412及第一漏极区413。第一沟道区411与第一源极21对应设置。第一源极21可以作为第一沟道区411的遮光层。具体地,第一源极21在有源层40上的正投影可以覆盖第一沟道区411。第一源极区412通过开设于层间绝缘层30中的过孔与第一源极21连接。第一漏极区413通过开设于层间绝缘层30中的过孔与第一漏极22连接。第二有源层42设置于第二源极23和第二漏极24上方。第二有源层42包括第二沟道区421和位于第二沟道区421两侧的第二源极区422和第二漏极区423。第二源极区422通过开设于层间绝缘层30中的过孔与第二源极23连接。第二漏极区423通过开设于层间绝缘层30中的过孔与第二漏极24连接。有源层40的材料为金属氧化物半导体。具体地,有源层40的材料例如可以为铟镓锌氧化物(igzo)、铟镓锡氧化物(igto)、铟镓锌锡氧化物(igzto)、镓铟氧化物(igo)、铟锌氧化物(izo)、铟锌锡氧化物(izto)、铝铟锌氧化物(aizo)等。

[0113]

栅极绝缘层50位于有源层40上。栅极绝缘层50包括第一栅极绝缘层51、第二栅极绝缘层52以及第三栅极绝缘层53。第三栅极绝缘层53位于第一栅极绝缘层51远离第二栅极绝缘层52的一侧。第一栅极绝缘层51覆盖第一沟道区411。第二栅极绝缘层52覆盖第二沟道区421。第三栅极绝缘层53设置于层间绝缘层30上,并与层间绝缘层30连接。第三栅极绝缘层53与第一源极21隔着层间绝缘层30相对设置。栅极绝缘层50还包括第四栅极绝缘层54。第四栅极绝缘层54位于第三栅极绝缘层53远离第一栅极绝缘层51的一侧。第四栅极绝缘层54设置于层间绝缘层30上,并与层间绝缘层30连接。栅极绝缘层50的材料可以为sio

x

、sin

x

、al2o3/sin

x

/sio

x

或者sio

x

/sin

x

/sio

x

等。

[0114]

栅极金属层60位于栅极绝缘层50上。栅极金属层60包括第一栅极61、第二栅极62以及存储电容极板63。存储电容极板63位于第一栅极61远离第二栅极62的一侧。第一栅极61设置于第一栅极绝缘层51上,且与第一栅极绝缘层51对应设置。第二栅极62设置于第二栅极绝缘层52上,且与第二栅极绝缘层52对应设置。存储电容极板63设置于第三栅极绝缘层53上,且与第三栅极绝缘层53对应设置。存储电容极板63与第一源极21相对设置。栅极金属层60还包括连接垫64。连接垫64位于第四栅极绝缘层54上,与第四栅极绝缘层54对应设置。连接垫64用于连接发光元件200。栅极金属层60的材料可以为mo、mo/al、mo/cu、mo/cu/izo、izo/cu/izo、mo/cu/ito、ni/cu/ni、motini/cu/motini、nicr/cu/nicr或cunb等。

[0115]

氧化物层70位于栅极金属层60上。氧化物层70覆盖有源层40、栅极绝缘层50以及栅极金属层60。具体地,氧化物层70覆盖第一有源层41、第二有源层42、第一栅极绝缘层51、第二栅极绝缘层52、第三栅极绝缘层53、第一栅极61、第二栅极62以及存储电容极板63。并且,由于第一栅极绝缘层51和第一栅极61覆盖第一沟道区411,而不覆盖第一源极区412和第一漏极区413,氧化物层70与第一源极区412和第一漏极区413直接连接。由于第二栅极绝缘层52和第二栅极62覆盖第二沟道区421,而不覆盖第二源极区422和第二漏极区423,氧化

物层70与第二源极区422和第二漏极区423直接连接。

[0116]

氧化物层70为透明膜层。氧化物层70包括氧化铝。氧化物层70可以通过在栅极金属层60上形成包含铝原子的材料,加热包含铝原子的材料,使铝原子夺取氧化物半导体材料中的氧,形成氧化铝,并使氧化物半导体层中的氧化物失去氧而导体化,形成薄膜晶体管的源极区和漏极区。相较于现有技术中通过离子掺杂来形成氧化物半导体层中的源极区和漏极区,本技术的阵列基板的工艺简单,难度低。此外,由于氧化物半导体薄膜晶体管对水汽比较敏感,容易在水汽影响下,性能发生变化而失效。铝原子在夺取氧化物半导体层中的氧之后形成透明的致密的氧化铝膜,能够有效阻止水汽入侵,提高器件性能。

[0117]

在一种实施方式中,氧化物层70还可以包括掺杂元素。进一步地,掺杂元素可以选择容易与氧或者铝形成稳定氧化物的掺杂元素。掺杂元素可以选自si、mg、n以及b的至少一种。通过在氧化物层70中混入掺杂元素,能够提高氧化物层70与源极区和漏极区接触的表面处的迁移率,降低源极区和漏极区的电阻,提高源极区和漏极区的导电性。并且,第一源极区412、第一漏极区413、第二源极区422和第二漏极区423也可以包含同样的掺杂元素。这是由于在氧化物层70的形成过程中,包含在氧化物层70的材料层中的掺杂元素可以渗入氧化物半导体层中,进一步提高源极区和漏极区的导电率。掺杂之后能够降低氧化温度,保证铝被完全氧化。

[0118]

在另一种实施方式中,氧化物层70的材料为alx

a

o

b

,其中,x为掺杂元素,x选自si、mg、n以及b的至少一种,0.05≤a≤0.3,1.5≤b≤2.1。当0.05≤a≤0.3时,氧化物层70中氧化铝占据主导地位,掺杂元素占次要地位,能够更多地夺取氧化物半导体中的氧,从而达到提高源极区和漏极区的导电性的目的。具体地,氧化物层70的材料可以为alsi

a

o

b

、almg

a

o

b

、aln

a

o

b

、alb

a

o

b

、al(si

x

mg

y

)

a

o

b

、al(si

x

n

y

)

a

o

b

、al(si

x

b

y

)

a

o

b

、al(mg

x

n

y

)

a

o

b

、al(mg

x

b

y

)

a

o

b

、al(n

x

b

y

)

a

o

b

、al(si

i

mg

j

n

k

)

a

o

b

、al(mg

i

n

j

b

k

)

a

o

b

,其中,x+y=1,i+j+k=1。

[0119]

在一种实施方式中,0.2≤a≤0.3。实验证明,当0.2≤a≤0.3时,能够达到较好的提高源极区和漏极区的导电性的效果。

[0120]

在一个具体的实施方式中,氧化物层70的材料为alsi

a

o

b

,其中,0.05≤a≤0.3,1.5≤b≤1.9。铝和硅两种材料一起,可以保证在较低温度下,如200℃下既可以充分氧化,降低制程难度。

[0121]

在一种实施方式中,氧化物层70的厚度为5nm至15nm。超过15nm会导致显示面板报废,厚度低于5nm则无法得到迁移率提高的薄膜晶体管。

[0122]

钝化层80位于氧化物层70上,覆盖氧化物层70。钝化层80的材料可为sio

x

,sin

x

,sino

x

,siox/sin

x

、alo

x

及其叠层。

[0123]

连接层90位于钝化层80上,用于连接驱动晶体管t1和开关晶体管t2。连接层90的一端通过开设于钝化层80中的过孔与第一栅极61电连接,另一端通过贯穿钝化层80、氧化物层70以及层间绝缘层30中的过孔与第二源极23电连接。连接层90的材料可以为ito、izo或金属类的膜层,如mo、moti、motini、mo/cu/mo、mo/al、mo/cu、mo/cu/izo、izo/cu/izo、mo/cu/ito、ni/cu/ni、motini/cu/motini、nicr/cu/nicr或cunb。

[0124]

第一源极21、第一漏极22、第一有源层41以及第一栅极61构成像素电路dl的驱动晶体管t1。第二源极23、第二漏极24、第二有源层42以及第二栅极62构成像素电路dl的开关晶体管t2。存储电容极板63、第三栅极绝缘层53、层间绝缘层30以及第一源极21共同构成像

素电路dl的存储电容cst。

[0125]

发光元件200绑定在连接垫64上。发光元件200在像素电路dl的驱动下发光,从而显示图像。

[0126]

本技术的薄膜晶体管、阵列基板以及显示面板的工艺简单,难度低。此外,本技术采用源漏极金属层位于有源层与衬底之间的结构,能够节省光罩制程。

[0127]

请参考图6,图6为本技术的显示面板的第二实施方式的剖面示意图。第二实施方式与第一实施方式的不同之处在于:源漏极金属层位于氧化物层远离有源层的一侧。

[0128]

具体地,像素电路dl包括依次排列设置于衬底210上的遮光层220、缓冲层230、有源层240、栅极绝缘层250、栅极金属层260、氧化物层270、源漏极金属层280、钝化层290以及连接层m。需要说明的是,在本实施方式中,氧化物层270可以同时作为层间绝缘层发挥功能。在另一些实施方式中,也可以是在栅极金属层260与层间绝缘层之间另外设置氧化物层270。

[0129]

遮光层220位于衬底210上。遮光层220包括并排设置在衬底210上的第一遮光层221和第二遮光层222。遮光层220的材料可以采用与第一实施方式中源漏极金属层相同的材料。第一遮光层221还作为存储电容cst的一个极板发挥功能。

[0130]

缓冲层230位于遮光层220上。缓冲层230覆盖第一遮光层221和第二遮光层222。缓冲层230的材料可以为sio

x

、sin

x

、sino

x

及其叠层。

[0131]

有源层240位于缓冲层230上。有源层240包括第一有源层241和第二有源层242。第一有源层241对应于第一遮光层221设置。第一有源层241包括第一沟道区2411和位于第一沟道区2411两侧的第一源极区2412和第一漏极区2413。第二有源层242对应于第二有源层242设置。第二有源层242包括第二沟道区2421和位于第二沟道区2421两侧的第二源极区2422和第二漏极区2423。

[0132]

栅极绝缘层250位于有源层240上。栅极绝缘层250包括第一栅极绝缘层251、第二栅极绝缘层252以及第三栅极绝缘层253。第三栅极绝缘层253位于第一栅极绝缘层251远离第二栅极绝缘层262的一侧。第一栅极绝缘层251覆盖第一沟道区2411。第二栅极绝缘层252覆盖第二沟道区2421。第三栅极绝缘层253与第一遮光层221相对设置。栅极绝缘层250还包括第四栅极绝缘层254。第四栅极绝缘层254位于第三栅极绝缘层253远离第一栅极绝缘层251的一侧。

[0133]

栅极金属层260位于栅极绝缘层250上。栅极金属层260包括第一栅极261、第二栅极262以及存储电容极板263。存储电容极板263位于第一栅极261远离第二栅极262的一侧。第一栅极261设置于第一栅极绝缘层261上,且与第一栅极绝缘层261对应设置。第二栅极262设置于第二栅极绝缘层262上,且与第二栅极绝缘层262对应设置。存储电容极板263设置于第三栅极绝缘层253上,且与第三栅极绝缘层253对应设置。存储电容极板263与第一遮光层221的一部分相对。栅极金属层260还包括连接垫264。连接垫264位于第四栅极绝缘层254上,与第四栅极绝缘层254对应设置。

[0134]

氧化物层270覆盖有源层240、栅极绝缘层250以及栅极金属层260。具体地,氧化物层270覆盖第一有源层241、第二有源层242、第一栅极绝缘层251、第二栅极绝缘层252、第三栅极绝缘层253、第一栅极261、第二栅极262以及存储电容极板263。并且,由于第一栅极绝缘层251和第一栅极261覆盖第一沟道区2411,而不覆盖第一源极区2412和第一漏极区

2413,氧化物层270与第一源极区2412和第一漏极区2413直接连接。由于第二栅极绝缘层252和第二栅极262覆盖第二沟道区2421,而不覆盖第二源极区2422和第二漏极区2423,氧化物层270与第二源极区2422和第二漏极区2423直接连接。

[0135]

氧化物层270为透明膜层。氧化物层270包括氧化铝。氧化物层270可以通过在栅极金属层260上形成包含铝原子的材料,加热包含铝原子的材料,使铝原子夺取氧化物半导体材料中的氧,形成氧化铝,并使氧化物半导体层中的氧化物失去氧而导体化,形成薄膜晶体管的源极区和漏极区。相较于现有技术中通过离子掺杂来形成氧化物半导体层中的源极区和漏极区,本技术的阵列基板的工艺简单,难度低。此外,由于氧化物半导体薄膜晶体管对水汽比较敏感,容易在水汽影响下,性能发生变化而失效。铝原子在夺取氧化物半导体层中的氧之后形成透明的致密的氧化铝膜,能够有效阻止水汽入侵,提高器件性能。

[0136]

在一种实施方式中,氧化物层270还可以包括掺杂元素。进一步地,掺杂元素可以选择容易与氧或者铝形成稳定氧化物的掺杂元素。掺杂元素可以选自si、mg、n以及b的至少一种。通过在氧化物层270中混入掺杂元素,能够提高氧化物层270与源极区和漏极区接触的表面处的迁移率,降低源极区和漏极区的电阻,提高源极区和漏极区的导电性。并且,第一源极区2412、第一漏极区2413、第二源极区2422和第二漏极区2423也可以包含同样的掺杂元素。这是由于在氧化物层270的形成过程中,包含在氧化物层270的材料层中的掺杂元素可以渗入氧化物半导体层中,进一步提高源极区和漏极区的导电率。掺杂之后能够降低氧化温度,保证铝被完全氧化。

[0137]

在另一种实施方式中,氧化物层270的材料为alx

a

o

b

,其中,x为掺杂元素,x选自si、mg、n以及b的至少一种,0.05≤a≤0.3,1.5≤b≤2.1。当0.05≤a≤0.3时,氧化物层270中氧化铝占据主导地位,掺杂元素占次要地位,能够更多地夺取氧化物半导体中的氧,从而达到提高源极区和漏极区的导电性的目的。具体地,氧化物层270的材料可以为alsi

a

o

b

、almg

a

o

b

、aln

a

o

b

、alb

a

o

b

、al(si

x

mg

y

)

a

o

b

、al(si

x

n

y

)

a

o

b

、al(si

x

b

y

)

a

o

b

、al(mg

x

n

y

)

a

o

b

、al(mg

x

b

y

)

a

o

b

、al(n

x

b

y

)

a

o

b

、al(si

i

mg

j

n

k

)

a

o

b

、al(mg

i

n

j

b

k

)

a

o

b

,其中,x+y=1,i+j+k=1。

[0138]

在一种实施方式中,0.2≤a≤0.3。实验证明,当0.2≤a≤0.3时,能够达到较好的提高源极区和漏极区的导电性的效果。

[0139]

在一个具体的实施方式中,氧化物层270的材料为alsi

a

o

b

,其中,0.05≤a≤0.3,1.5≤b≤1.9。铝和硅两种材料一起,可以保证在较低温度下,如200℃下既可以充分氧化,降低制程难度。

[0140]

在一种实施方式中,氧化物层270的厚度为5nm至15nm。超过15nm会导致显示面板报废,厚度低于5nm则无法得到迁移率提高的薄膜晶体管。

[0141]

源漏极金属层280位于氧化物层270上。源漏极金属层280包括第一源极281、第一漏极282、第二源极283以及第二漏极284。第一源极281通过开设于氧化物层270中的过孔与第一源极区2412连接。第一漏极282通过开设于氧化物层270中的过孔与第一漏极区2413连接。第二源极283通过开设于氧化物层270中的过孔与第二源极区2422连接。第二漏极284通过开设于氧化物层270中的过孔与第二漏极区2423连接。

[0142]

钝化层290覆盖氧化物层270和源漏极金属层280。钝化层290的材料可为siox,sinx,sinox,siox/sinx、alox及其叠层。连接层m位于钝化层290上,用于连接驱动晶体管t1和开关晶体管t2。连接层m的一端通过开设于钝化层290中的过孔与第一栅极261电连接,另

一端通过开设于钝化层290中的过孔与第二源极283电连接。

[0143]

本技术第二实施方式的源漏极金属层、层间绝缘层、有源层、栅极绝缘层、栅极金属层、氧化物层、钝化层以及连接层的材料与第一实施方式的材料相同,在此不再赘述。

[0144]

根据本技术的实施方式可以制造具有顶栅结构的薄膜晶体管的阵列基板。

[0145]

以上对本技术实施方式提供了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施方式的说明只是用于帮助理解本技术。同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1