高可靠性QFN封装器件结构的制作方法

高可靠性qfn封装器件结构

技术领域

1.本发明属于无引脚封装技术领域,尤其涉及一种高可靠性qfn封装器件结构。

背景技术:

2.qfn封装在pcb板中应用很广,qfn封装的应用极大的推动了电子技术的发展。qfn封装具有优异的热性能,主要是因为封装底部有大面积散热焊,为了能有效地将热量从芯片传导到pcb上,pcb底部必须设计与之相对应的散热焊盘以及散热过孔,散热焊盘提供了可靠的焊接面积,散热过孔提供了散热途径。

3.常规的qfn封装在pcb中的设计通常有一个大面积的散热焊盘,这个散热焊盘通常接地,虽然这个散热焊盘可以起到芯片散热的作用,但往往由于焊盘过大,在贴片(smt)过程中刷锡过多会导致这个qfn封装中央大的散热焊盘与其他的小的导电焊盘的短路现象。此外,随着集成电路封装向着高密度化、高集成化、高速化方向的不断发展,封装结构也面临承受芯片发热而带来的一系列可靠性风险。因此,如何研发出一种具有防短路功能的耐热封装结构对于高性能电子器件的发展具有重要的意义。

技术实现要素:

4.本发明目的在于提供一种高可靠性qfn封装器件结构,该封装结构具有良好的防短路功能,且整体力学性能好结构稳定,具有很高的可靠性。

5.为达到上述目的,本发明采用的技术方案是:一种高可靠性qfn封装器件结构,包括位于环氧绝缘体中的散热焊盘、芯片和导电焊盘,所述芯片位于散热焊盘上,且所述芯片与散热焊盘之间设有银浆层,位于散热焊盘周边设有若干个导电焊盘,所述导电焊盘和芯片通过一引线连接;所述散热焊盘远离芯片的一侧开有分隔槽,所述分隔槽宽度为0.1~0.3mm,所述分隔槽将散热焊盘远离芯片的一侧等分分隔形成至少2块焊盘单体,所述分隔槽中填充有导热绝缘条,所述分隔槽槽壁上开有若干个延伸至散热焊盘内的t形槽,所述导热绝缘条上设有填充于t形槽中的t形部;所述环氧绝缘体的原料包括以下重量份组分:环氧树脂90份、线型酚醛树脂45份、液体丁腈橡胶16份、二苯基甲烷二异氰酸酯9份、焦碳酸二乙酯5份、磷酸二苄酯5份、熔融硅微粉80份、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷3份、5

‑

氟

‑2‑

甲氧基苯胺2份、2,4,6

‑

三(二甲氨基甲基)苯酚1.5份、氧化聚乙烯蜡2份、钼酸盐15份。

6.上述技术方案中进一步改进的技术方案如下:1. 上述方案中,所述硅微粉d50为4~8μm,所述硅微粉d100为10~25μm。

7.2. 上述方案中,所述导热绝缘条(12)厚度小于分隔槽(11)槽深。

8.3. 上述方案中,所述焊盘单体(13)的面积不小于0.3*0.3mm2。

9.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:1. 本发明高可靠性qfn封装器件结构,其环氧绝缘体配方在环氧树脂体系中加入

了液体丁腈橡胶,采用2,4,6

‑

三(二甲氨基甲基)苯酚作为固化促进剂,并额外添加了焦碳酸二乙酯和5

‑

氟

‑2‑

甲氧基苯,提高了固化物的交联密度,从而增强了环氧绝缘体的整体力学性能,有效保证了封装结构稳定性。

10.2. 本发明高可靠性qfn封装器件结构,其环氧绝缘体配方在环氧树脂、线型酚醛树脂和液体丁腈橡胶的基础上,又添加了二苯基甲烷二异氰酸酯以及磷酸二苄酯,制得的树脂在保证良好力学性能的前提下,兼具有优秀的耐热性能,玻璃化温度达190~230℃,可满足大功率高发热芯片封装的要求。

11.3、本发明高可靠性qfn封装器件结构,在远离芯片一侧的散热焊盘表面上开设分隔槽,通过不同形状的分隔槽将散热焊盘远离芯片的一部分等分分割成至少两块焊盘单体,在划分成多个焊盘单体后,焊盘单体远离芯片一侧的表面积小于原散热焊盘远离芯片一侧的表面积,从而减少锡膏的使用量,进而有效控制散热焊盘和导电焊盘之间的短路现象;同时,在分隔槽中填充设置上导热绝缘条后,分隔槽部分不会填充上导热效果较差的环氧绝缘树脂,以保证散热焊盘部分的散热功能不受影响,且随着锡膏使用量的减少,还能降低贴片成本;另外,导热绝缘条在通过注塑的方式填充进分隔槽中时,部分树脂能够进入t形槽中,形成t形部,从而利用t形部与t形槽的卡接稳固住导热绝缘条位置,避免由于注塑质量问题或外力作用导致导热绝缘条脱离分隔槽而影响到其使用。

附图说明

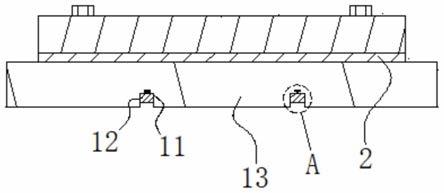

12.附图1为本发明高可靠性qfn封装器件结构示意图;附图2为附图1a部分的放大图;附图3为附图1的局部示意图。

13.以上附图中:1、散热焊盘;11、分隔槽;111、t形槽;12、导热绝缘条;121、t形部;13、焊盘单体;2、银浆层;3、芯片;4、导电焊盘;5、引线;6、环氧绝缘体。

具体实施方式

14.下面结合实施例对本发明作进一步描述:实施例:一种高可靠性qfn封装器件结构,包括位于环氧绝缘体6中的散热焊盘1、芯片3和导电焊盘4,所述芯片3位于散热焊盘1上,且所述芯片3与散热焊盘1之间设有银浆层2,位于散热焊盘1周边设有若干个导电焊盘4,所述导电焊盘4和芯片3通过一引线5连接;所述散热焊盘1远离芯片3的一侧开有分隔槽11,所述分隔槽11宽度为0.1~0.3mm,所述分隔槽11将散热焊盘1远离芯片3的一侧等分分隔形成至少2块焊盘单体13,所述分隔槽11中填充有导热绝缘条12,所述分隔槽11槽壁上开有若干个延伸至散热焊盘1内的t形槽111,所述导热绝缘条12上设有填充于t形槽111中的t形部121;上述导热绝缘条12厚度小于分隔槽11槽深;上述焊盘单体13的面积不小于0.3*0.3mm2;上述导电焊盘4和散热焊盘1的间距为0.3mm;上述导电焊盘4为t型块。

15.上述环氧绝缘体6的原料包括以下重量份组分:环氧树脂90份、线型酚醛树脂45份、液体丁腈橡胶16份、二苯基甲烷二异氰酸酯9份、焦碳酸二乙酯5份、磷酸二苄酯5份、熔

融硅微粉80份、γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷3份、5

‑

氟

‑2‑

甲氧基苯胺2份、2,4,6

‑

三(二甲氨基甲基)苯酚1.5份、氧化聚乙烯蜡2份、钼酸盐15份。

16.上述硅微粉为熔融硅微粉,上述硅微粉d50为4~8μm,上述硅微粉d100为10~25μm。

17.上述环氧绝缘体6的原料制备方法包括以下步骤:s1. 先将硅微粉和阻燃剂与γ

‑

甲基丙烯酰氧基丙基三甲氧基硅烷混合均匀,进行表面处理;s2. 再加入环氧树脂、线型酚醛树脂、液体丁腈橡胶、二苯基甲烷二异氰酸酯、焦碳酸二乙酯、磷酸二苄酯、5

‑

氟

‑2‑

甲氧基苯胺、2,4,6

‑

三(二甲氨基甲基)苯酚和脱模剂,混合均匀;s3. 将混合物于90~110℃混炼3~5分钟,产物冷却后粉碎过筛。

18.对比例1~3:一种环氧绝缘体,原料包括以下重量份组分:表2上述硅微粉为熔融硅微粉,上述硅微粉d50为4~8μm,上述硅微粉d100为10~25μm。

19.对比例1中的脱模剂为硬脂酸,阻燃剂为硼酸盐;对比例2中的脱模剂为硬脂酸盐,阻燃剂为硼酸盐;对比例3中的脱模剂为氧化聚乙烯蜡,阻燃剂为钼酸盐。

20.制备工艺方法同实施例。

21.上述实施例和对比例1~3制得的环氧绝缘体的性能如表3所示:表3

各实施例和对比例中,环氧绝缘体的成型条件均为:模具温度180℃,注射压力700kg/cm2,固化时间2min。

22.如表3的评价结果所示,各实施例中的环氧绝缘体无论是整体力学性能还是耐热性能均优于各对比例,用于qfn封装结构中能够保证封装结构稳定性,并能够满足大功率高发热芯片封装的要求。

23.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1