发光二极管结构及其制作方法与流程

1.本技术涉及发光二极管生产技术领域,具体地说,涉及一种发光二极管结构及其制作方法。

背景技术:

2.随着节能环保意识的提高,固态照明技术作为新一代照明技术成为当前研究的热点。固态照明是指使用化合物半导体材料作为照明光源的技术,如化合物半导体发光二极管。

3.近年来,凭借着安全、体积小、环保、高效、低能耗等特点,紫外led光源逐渐取代传统的汞灯光源,广泛应用于医疗、食品处理、细菌消杀等多个领域。通常,紫外线根据波长可被划分为uva(ultraviolet a,长波紫外线)、uvb(ultraviolet b,中波紫外线)和uvc(ultraviolet a,短波紫外线);其中,uva、uvb和uvc对应的波长范围分别为320-400nm、280-320nm及200-280nm。目前uvb及uvc发光二极管的外部量子效率约1

‑

3%及电光转换效率不到4%,大部分的输入电能都转成热能而造成发光二极管的工作温度升高而降低了其发光效率。为了进一步提高二极管的发光效率,则需要有效降低其工作温度。现有技术中,通常利用倒装芯片的方式形成比较短的导热途径将热量导向外部,倒装芯片的制作工艺上需要使用保护钝化层以防止封装工艺过程中形成p极与n极的短路而无法正常工作。目前半导体发光元件常用的保护钝化层的材料以氧化硅系及氮化硅系为主,如sio2、si3n4等,虽然sio2、si3n4具有热膨胀系数小、抗氧化性能好、高电绝缘性及热腐蚀性能好等优点,但sio2、si3n4热传导系数较低,不利快速地将发光区产生的多余热量导向外部,而二极管芯片工作时的温度容易过高而影响其发光效率并加速发光元件的光衰失效。

技术实现要素:

4.有鉴于此,本技术提供了一种发光二极管结构及其制作方法,采用具有高热传导系数的氮氧化铝制作保护层,能够将发光区产生的热量快速导向外部,避免发光区温度过高影响发光效率的问题,有利于提高发光元件的发光效率并延长其工作寿命。

5.为了解决上述技术问题,本技术有如下技术方案:

6.一方面,本技术提供一种发光二极管结构,至少包括:

7.衬底;

8.氮化物化合物半导体结构层,所述氮化物化合物半导体结构层位于所述衬底的一侧表面,所述氮化物化合物半导体结构层包括凸起部和至少一个边缘部,所述边缘部位于所述凸起部的侧面;

9.n侧欧姆接触金属层,所述n侧欧姆接触金属层位于所述边缘部远离所述衬底一侧的部分表面;

10.p侧透光欧姆接触层,所述p侧透光欧姆接触层位于所述凸起部远离所述衬底一侧的表面;

11.氮氧化铝保护层,所述氮氧化铝保护层包括第一氮氧化铝保护层和第二氮氧化铝保护层,所述第二氮氧化铝保护层位于所述n侧欧姆接触金属层远离所述衬底一侧的部分区域并沿所述n侧欧姆接触金属层的侧面延拓至所述边缘部的表面;所述第一氮氧化铝保护层位于所述p侧透光欧姆接触层远离所述衬底一侧的部分区域并沿所述凸起部的侧面延拓至所述边缘部的表面;

12.金属焊垫,所述金属焊垫包括第一金属焊垫和第二金属焊垫,所述第一金属焊垫位于所述p侧透光欧姆接触层及所述第一氧化铝保护层远离所述衬底的一侧,所述第二金属焊垫位于所述n侧欧姆接触金属层及所述第二氧化铝保护层远离所述衬底的一侧。

13.可选地,其中:

14.还包括金属反射层,所述金属反射层位于所述p侧透光欧姆接触层远离所述衬底的一侧表面。

15.可选地,其中:

16.还包括金属连接层,所述金属连接层位于所述氮化物化合物半导体结构层远离所述衬底的一侧;

17.所述金属连接层位于所述金属反射层和所述n侧欧姆接触金属层远离所述衬底的一侧表面。

18.可选地,其中:

19.所述氮化物化合物半导体结构层包括:

20.低温aln层,所述低温aln层位于所述衬底的一侧表面;

21.高温aln层,所述高温aln层位于所述低温aln层远离所述衬底的一侧;

22.n型al

a

ga1‑

a

n欧姆接触层,所述n型al

a

ga1‑

a

n欧姆接触层位于所述高温aln层远离所述低温aln层的一侧;所述n侧欧姆接触金属层位于所述n型al

a

ga1‑

a

n欧姆接触层远离所述高温aln层一侧的部分表面;

23.al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层,所述al

x

ga1‑

x

n/al

y

ga1‑

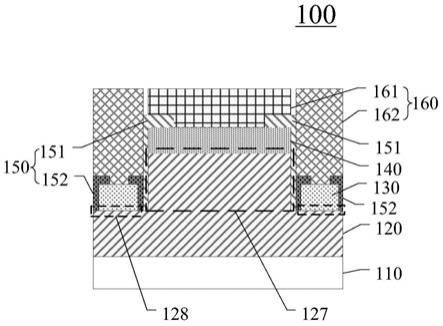

y

n多量子阱有源层位于所述n型al

a

ga1‑

a

n欧姆接触层远离所述高温aln层一侧的剩余部分表面;

24.电子阻挡层,所述电子阻挡层位于所述al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层远离所述n型al

a

ga1‑

a

n欧姆接触层的一侧;

25.p型al

d

ga1‑

d

n欧姆接触层,所述p型al

d

ga1‑

d

n欧姆接触层位于所述电子阻挡层远离所述al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层的一侧。

26.可选地,其中:

27.所述部分n型al

a

ga1‑

a

n欧姆接触层、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层、所述电子阻挡层、所述p型al

d

ga1‑

d

n欧姆接触层形成所述凸起部;所述n型al

a

ga1‑

a

n欧姆接触层中未形成所述凸起部的部分形成所述边缘部。

28.另一方面,本技术还提供一种发光二极管结构的制作方法,包括:

29.提供衬底;

30.在所述衬底的一侧表面形成氮化物化合物半导体结构层;沿所述氮化物化合物半导体结构层指向所述衬底的方向上,刻蚀所述氮化物化合物半导体结构层,形成凸起部和至少一个边缘部;

31.在所述边缘部远离所述衬底一侧的部分表面形成n侧欧姆接触金属层;

32.在所述凸起部远离所述衬底一侧的表面形成p侧透光欧姆接触层;

33.形成氮氧化铝保护层,所述氮氧化铝保护层包括第一氮氧化铝保护层和第二氮氧化铝保护层,所述第二氮氧化铝保护层位于所述n侧欧姆接触金属层远离所述衬底一侧的部分区域并沿所述n侧欧姆接触金属层的侧面延拓至所述边缘部的表面;所述第一氮氧化铝保护层位于所述p侧透光欧姆接触层远离所述衬底一侧的部分区域并沿所述凸起部的侧面延拓至所述边缘部的表面;

34.形成金属焊垫,所述金属焊垫包括第一金属焊垫和第二金属焊垫,所述第一金属焊垫位于所述p侧透光欧姆接触层及所述第一氧化铝保护层远离所述衬底的一侧,所述第二金属焊垫位于所述n侧欧姆接触金属层及所述第二氧化铝保护层远离所述衬底的一侧。

35.可选地,其中:

36.形成氮氧化铝保护层之前,还包括:

37.在所述p侧透光欧姆接触层远离所述衬底的一侧表面形成金属反射层。

38.可选地,其中:

39.形成氮氧化铝保护层之前,还包括:在所述氮化物化合物半导体结构层远离所述衬底的一侧形成金属连接层,所述金属连接层位于所述金属反射层和所述n侧欧姆接触金属层远离所述衬底的一侧表面。

40.可选地,其中:

41.在所述衬底的一侧表面形成氮化物化合物半导体结构层,具体步骤至少包含:

42.向有机金属化学气相沉积反应腔通入前驱物tmal及nh3,在衬底上形成低温aln层;

43.向有机金属化学气相沉积反应腔通入前驱物tmal及nh3,在所述低温aln层远离所述衬底的一侧形成高温aln层;

44.向有机金属化学气相沉积反应腔通入前驱物tmal、tmga、sih4及nh3,在所述高温aln层远离所述低温aln层的一侧形成n型al

a

ga1‑

a

n欧姆接触层;其中sih4为n型掺杂前驱物;

45.向有机金属化学气相沉积反应腔通入前驱物tmal、tmga、sih4及nh3,在所述n型al

a

ga1‑

a

n欧姆接触层远离所述高温aln层的一侧形成al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层;

46.向有机金属化学气相沉积反应腔通入前驱物cp2mg、tmal、tmga及nh3,在所述al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层远离所述n型al

a

ga1‑

a

n欧姆接触层的一侧形成电子阻挡层;

47.向有机金属化学气相沉积反应腔通入前驱物cp2mg、tmal、tmga及nh3,在所述电子阻挡层远离所述al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层的一侧形成p型al

d

ga1‑

d

n欧姆接触层。

48.可选地,其中:

49.沿所述氮化物化合物半导体结构层指向所述衬底的方向上,刻蚀所述氮化物化合物半导体结构层,具体为:

50.采用电感耦合等离子体或反应性离子蚀刻法,沿所述氮化物化合物半导体结构层指向所述衬底的方向上,刻蚀部分p型al

d

ga1‑

d

n欧姆接触层、部分电子阻挡层、部分al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层至暴露出所述n型al

a

ga1‑

a

n欧姆接触层。

51.与现有技术相比,本技术所述的发光二极管结构及其制作方法,达到了如下效果:

52.本技术所提供的发光二极管结构及其制作方法,在氮化物化合物半导体结构层远

离衬底一侧的部分表面形成氮氧化铝保护层,由于氮氧化铝的热传导系数高,可以使发光二极管结构内部的热量通过氮氧化铝保护层快速向外部排出,有利于提高发光二极管的发光效率并延长其工作寿命;此外,氮氧化铝保护层热膨胀系数小、抗氧化性能好、热腐蚀性能好,且具有高电绝缘性,因此,本技术还在凸起部和n侧欧姆接触金属层的侧面覆盖氮氧化铝保护层,并且使凸起部和n侧欧姆接触金属层侧面的氮氧化铝保护层延伸至边缘部的表面,不仅能够进一步加快发光二极管结构内部的热量向外导出的速度,还能够对发光二极管结构起到绝缘保护作用,更加有利于延长发光二极管的使用寿命。

附图说明

53.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

54.图1所示为本技术实施例所提供的发光二极管结构的一种结构示意图;

55.图2所示为本技术实施例所提供的发光二极管结构与承载支架之间的接合示意图;

56.图3所示为本技术实施例所提供的发光二极管结构的另一种结构示意图;

57.图4所示为本技术实施例所提供的发光二极管结构的又一种结构示意图;

58.图5所示为本技术实施例所提供的发光二极管结构的再一种结构示意图;

59.图6所示为本技术实施例所提供的al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层的一种结构示意图;

60.图7所示为本技术实施例所提供的发光二极管结构的制作方法的一种流程图;

61.图8所示为本技术实施例所提供的发光二极管结构的制作方法的另一种流程图;

62.图9所示为本技术实施例所提供的发光二极管结构的制作方法的又一种流程图;

63.图10所示为本技术实施例所提供的形成氮化物化合物半导体结构层的一种流程图。

具体实施方式

64.如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。此外,“耦接”一词在此包含任何直接及间接的电性耦接手段。因此,若文中描述一第一装置耦接于一第二装置,则代表所述第一装置可直接电性耦接于所述第二装置,或通过其他装置或耦接手段间接地电性耦接至所述第二装置。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求所界定者为准。

65.现有技术中,通常利用倒装芯片的方式形成比较短的导热途径将热量导向外部,倒装芯片的制作工艺上需要使用保护钝化层以防止封装工艺过程中形成p极与n极的短路而无法正常工作。目前半导体发光元件常用的保护钝化层的材料以氧化硅系及氮化硅系为

主,如sio2、si3n4等,虽然sio2、si3n4具有热膨胀系数小、抗氧化性能好、高电绝缘性及热腐蚀性能好等优点,但sio2、si3n4热传导系数较低,不利于快速地将发光区产生的多余热量导向外部,而二极管芯片工作时的温度容易过高而影响其发光效率并加速发光元件的光衰失效。

66.有鉴于此,本技术提供了一种发光二极管结构及其制作方法,采用具有高热传导系数的氮氧化铝制作保护层,能够将发光区产生的热量快速导向外部,避免发光区温度过高影响发光效率的问题,有利于提高发光元件的发光效率并延长其工作寿命。

67.以下结合附图和具体实施例进行详细说明。

68.图1所示为本技术实施例所提供的发光二极管结构100的一种结构示意图,请参考图1,本技术实施例所提供的发光二极管结构100,至少包括:

69.衬底110;

70.氮化物化合物半导体结构层120,氮化物化合物半导体结构层120位于衬底110的一侧表面,氮化物化合物半导体结构层120包括凸起部127和至少一个边缘部128,边缘部128位于凸起部127的侧面;

71.n侧欧姆接触金属层130,n侧欧姆接触金属层130位于边缘部128远离衬底110一侧的部分表面;

72.p侧透光欧姆接触层140,p侧透光欧姆接触层140位于凸起部127远离衬底110一侧的表面;

73.氮氧化铝保护层150,氮氧化铝保护层150包括第一氮氧化铝保护层151和第二氮氧化铝保护层152,第二氮氧化铝保护层152位于n侧欧姆接触金属层130远离衬底110一侧的部分区域并沿n侧欧姆接触金属层130的侧面延拓至边缘部128的表面;第一氮氧化铝保护层151位于p侧透光欧姆接触层140远离衬底110一侧的部分区域并沿凸起部127的侧面延拓至边缘部128的表面;

74.金属焊垫160,金属焊垫160包括第一金属焊垫161和第二金属焊垫162,第一金属焊垫161位于p侧透光欧姆接触层140及第一氮氧化铝保护层151远离衬底110的一侧,第二金属焊垫162位于n侧欧姆接触金属层130及第二氮氧化铝保护层152远离衬底110的一侧。

75.具体的,请参考图1,本技术实施例所提供的发光二极管结构100包括衬底110以及在衬底110上依次设置的氮化物化合物半导体结构层120、n侧欧姆接触金属层130、p侧透光欧姆接触层140、氮氧化铝保护层150和金属焊垫160,其中,氮化物化合物半导体结构层120包括凸起部127和边缘部128,边缘部128位于凸起部127的侧面,边缘部128的数量可以为1个、2个或3个、5个等,本技术不作具体限定,图1以2两个边缘部128为例进行说明。

76.在图1所示视角下,n侧欧姆接触金属层130位于边缘部128的部分表面上,n侧欧姆接触金属层130远离衬底110一侧的部分区域上设置有第二氮氧化铝保护层152,剩余部分区域以及第二氮氧化铝保护层152上均设置有第二金属焊垫162,第二金属焊垫162作为发光二极管结构的n电极;同时,n侧欧姆接触金属层130的侧面也设置有第二氮氧化铝保护层152,且沿竖直方向上,第二氮氧化铝保护层152一直延伸至边缘部128的表面。

77.继续参考图1,p侧透光欧姆接触层140位于凸起部127的表面,且p侧透光欧姆接触层140远离衬底110一侧的部分区域设置有第一氮氧化铝保护层151,剩余部分区域以及第一氮氧化铝保护层151上均设置有第一金属焊垫161,形成发光二极管结构的p电极;同时,p

侧透光欧姆接触层140以及凸起部127的侧面也设置有第一氮氧化铝保护层151,且沿竖直方向上,第一氮氧化铝保护层151一直延伸至边缘部127的表面。

78.氮氧化铝是一种透明多晶材料,在紫外光、可见光至中红外波段具有较高的光学透过性能,且其具有光学各向同性,在中红外波段特别是在0.2~6μm波长范围内透光率可达85%以上。除了具有良好的光学性能外,同时也具有良好的物理、机械和化学性质,且热膨胀系数小、抗氧化性能好、高电绝缘性及热腐蚀性能好,且具有很高的热传导系数,约大于300w/m*k。

79.形成氮氧化铝保护层150可以采用化学气相沉积法(cvd),首先设置反应腔的温度小于850℃,向反应腔内通入一定时间的alcl3、co2、nh3和n2前驱物,经由化学反应形成氮氧化铝保护层150。除了化学气相沉积法外,还可以采用原子层沉积法(ald)形成氮氧化铝保护层150,设置反应腔的温度低于300℃,向反应腔内通入一定时间的tmal、nh3、o2和n2前驱物,形成氮氧化铝保护层150。具体采用哪种方法形成氮氧化铝保护层150,可根据实际情况进行选择,本技术不做具体限定。

80.图2所示为本技术实施例所提供的发光二极管结构100与承载支架16之间的接合示意图,请参考图2,当发光二极管结构与承载支架16接合时,二极管的p电极(第一金属焊垫161)与承载支架16的正极163电连接,二极管的n电极(第二金属焊垫162)与承载支架16的负极164电连接,为了使二极管结构内部的热量快速导出,本技术使金属焊垫160除了与p侧透光欧姆接触层140和n侧欧姆接触金属层130接触之外,还与氮氧化铝保护层150接触,如第一金属焊垫161与位于p侧透光欧姆接触层140区域的第一氮氧化铝保护层151接触,第二金属焊垫162与位于n侧欧姆接触金属层130区域的第二氮氧化铝保护层152接触。由于氮氧化铝的热传导系数高,可以使发光二极管结构100内部的热量快速的向外部排出,有利于提高发光二极管的发光效率并延长其工作寿命;此外,氮氧化铝保护层150热膨胀系数小、抗氧化性能好、热腐蚀性能好,且具有高电绝缘性,因此,在凸起部127和n侧欧姆接触金属层130的侧面以及边缘部128的表面覆盖氮氧化铝保护层150,还能够对发光二极管结构100起到绝缘保护作用,更加有利于延长发光二极管的使用寿命。

81.本技术中二极管结构100与承载支架16接合时,采用倒装形式,在图2所示视角下,将发光二极管结构100中的金属焊垫160向下与承载支架16上的正负电极电连接,如此,可以使发光二极管结构100内部的热量通过支架导向外部。为了确保发光二极管能够正常发光,衬底110需采用透光材料,例如可以为透光的蓝宝石衬底110。此外,本技术中p侧透光欧姆接触层140也为透光材料,如此,可以避免发光二极管发出的光被吸收,从而能够提高发光效率。

82.需要说明的是,图1和图2仅为了示意性说明氮氧化铝保护层150与发光二极管结构100之间的位置关系,并不代表各膜层的实际大小、厚度,也不代表氮氧化铝保护层150的实际覆盖面积。

83.可选地,图3所示为本技术实施例所提供的发光二极管结构100的另一种一种结构示意图,请参考图3,本技术实施例所提供的发光二极管结构100还包括金属反射层170,金属反射层170位于p侧透光欧姆接触层140远离衬底110的一侧表面。具体的,请参考图3,本实施例中在p侧透光欧姆接触层140远离衬底110的一侧表面设置金属反射层170,当有光源从发光区射向p侧透光欧姆接触层140一侧时,利用金属反射层170将光再次反射至衬底110

一侧,有利于增加发光二极管的出光效率。

84.可选地,图4所示为本技术实施例所提供的发光二极管结构100的又一种结构示意图,请参考图4,本技术实施例所提供的发光二极管结构100还包括金属连接层180,金属连接层180位于氮化物化合物半导体结构层120远离衬底110的一侧;金属连接层180位于金属反射层170和n侧欧姆接触金属层130远离衬底的一侧表面。具体的,请参考图4,本实施例中在金属反射层170和n侧欧姆接触金属层130远离衬底110的一侧分别设置有金属连接层180,金属连接层180、氮氧化铝保护层150和金属焊垫160的热传导系数比较接近,发光二极管内部产生的热量可以通过金属连接层180、氮氧化铝保护层150和金属焊垫160快速传导至外部,避免发光二极管内部温度过高而影响发光效率,有利于提高发光二极管的发光效率并延长其工作寿命。

85.可选地,图5所示为本技术实施例所提供的发光二极管结构100的再一种结构示意图,请参考图5,氮化物化合物半导体结构层120包括:

86.低温aln层121,低温aln层121位于衬底110的一侧表面;

87.高温aln层122,高温aln层122位于低温aln层121远离衬底110的一侧;

88.n型al

a

ga1‑

a

n欧姆接触层123,n型al

a

ga1‑

a

n欧姆接触层123位于高温aln层122远离低温aln层121的一侧;n侧欧姆接触金属层130位于n型al

a

ga1‑

a

n欧姆接触层123远离高温aln层121一侧的部分表面;

89.al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124,al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124位于n型al

a

ga1‑

a

n欧姆接触层123远离高温aln层122一侧的剩余部分表面;

90.电子阻挡层125,电子阻挡层125位于al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124远离n型al

a

ga1‑

a

n欧姆接触层123的一侧;

91.p型al

d

ga1‑

d

n欧姆接触层126,p型al

d

ga1‑

d

n欧姆接触层126位于电子阻挡层125远离al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的一侧。

92.具体的,请参考图5,本技术实施例所提供的氮化物化合物半导体结构层120包括在衬底110上依次设置的低温aln层121、高温aln层122、n型al

a

ga1‑

a

n欧姆接触层123、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124、电子阻挡层125、p型al

d

ga1‑

d

n欧姆接触层126。示例性地,低温aln层121是在温度为800℃、反应腔压力为50torr的条件下生成,低温aln层121的厚度可以为25nm。高温aln层122是在温度为1270℃、反应腔压力为50torr的条件下生成,高温aln层的厚度可以为3μm。n型al

a

ga1‑

a

n欧姆接触层123的厚度可以为2μm,其中掺杂有si,且si的浓度为1.5e+19cm

-3

。

93.图6所示为本技术实施例所提供的al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的一种结构示意图,请参考图6,al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124中包括多层交替层叠的第一al

x

ga1‑

x

n量子阱层1241和掺si的第一al

y

ga1‑

y

n量子垒层1242,al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的厚度范围可以为1nm

‑

4nm。其中,每一层第一al

y

ga1‑

y

n量子垒层1242的厚度范围可以为4nm

‑

20nm,且第一alyga1

‑

yn量子垒层1242中al的组分范围为30%

‑

90%;每一层第一al

x

ga1‑

x

n量子阱层1241的厚度大约为2.5nm,且第一al

x

ga1‑

x

n量子阱层1241中al的组分范围为20%

‑

80%。

94.本实施例中设置电子阻挡层125的厚度范围为1

‑

30nm,p型al

d

ga1‑

d

n欧姆接触层126的厚度范围为5

‑

100nm。电子阻挡层可为不掺杂或掺p型载子的aln、al

b

ga1‑

b

n或al

s

ga1‑

s

n/al

t

ga1‑

t

n超晶格结构中的一种,或者也可以为多种结构的组合,本技术对此不作具体限定。

95.al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124位于n型al

a

ga1‑

a

n欧姆接触层123的部分表面上,n型al

a

ga1‑

a

n欧姆接触层123上未设置al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的部分即为边缘部128,该边缘部128的一部分表面形成有n侧欧姆接触金属层130,且n侧欧姆接触金属层130与n型al

a

ga1‑

a

n欧姆接触层123电性连接,并在n侧欧姆接触金属层130远离衬底110的一侧设置第二氮氧化铝保护层152和第二金属焊垫162,形成发光二极管的n电极。此外,本技术还在n侧欧姆接触金属层130的侧面(对应边缘部128上未被n侧欧姆接触金属层130覆盖的区域)形成第二氮氧化铝保护层152,氮氧化铝具有高电绝缘性,能够对发光二极管结构100起到绝缘保护作用,更加有利于延长发光二极管100的使用寿命。

96.需要说明的是,图6中al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124仅仅是一种示意性说明,并不代表al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的实际结构,在其他实施例中,al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124中量子阱层和量子垒层的交替周期可以为5个周期、8个周期等等,本技术对此不作限定

97.可选地,请继续参考图5,部分n型al

a

ga1‑

a

n欧姆接触层123、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124、电子阻挡层125、p型al

d

ga1‑

d

n欧姆接触层126形成凸起部127;n型al

a

ga1‑

a

n欧姆接触层123中未形成凸起部127的部分形成边缘部128。

98.具体的,请参考图5,氮化物化合物半导体结构层120包括在衬底110上依次设置的低温aln层121、高温aln层122、n型al

a

ga1‑

a

n欧姆接触层123、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124、电子阻挡层125、p型al

d

ga1‑

d

n欧姆接触层126,生成氮化物化合物半导体结构层120后,利用电感耦合等离子体(icp)或反应性离子蚀刻法(rie),在图5所示视角下,依次向下刻蚀p型al

d

ga1‑

d

n欧姆接触层126、电子阻挡层125、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124,直至暴露出n型al

a

ga1‑

a

n欧姆接触层123。未被刻蚀掉的p型al

d

ga1‑

d

n欧姆接触层126、电子阻挡层125、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124以及n型al

a

ga1‑

a

n欧姆接触层123中被al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124覆盖的部分构成凸起部127,n型al

a

ga1‑

a

n欧姆接触层123上未被al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124覆盖的部分即为边缘部128,该边缘部128的部分表面设置有n侧欧姆接触金属层130,凸起部127的表面设置有p侧透光欧姆接触层140,并在n侧欧姆接触金属层130上设置第二金属焊垫162、p侧透光欧姆接触层140上设置第一金属焊垫161,形成发光二极管的n电极和p电极。

99.此外,本技术还在n侧欧姆接触金属层130的部分表面设置第二氮氧化铝保护层152,同时,n侧欧姆接触金属层130的侧面也设置有第二氮氧化铝保护层152,且沿竖直方向上,第二氮氧化铝保护层152一直延伸至边缘部128的表面。p侧透光欧姆接触层140的远离凸起部一侧的部分区域设置有第一覆盖氮氧化铝保护层151,同时,p侧透光欧姆接触层140以及凸起部127的侧面也设置有第一氮氧化铝保护层151,且沿竖直方向上,第一氮氧化铝保护层151一直延伸至边缘部128的表面。

100.由于氮氧化铝的热传导系数高,可以使发光二极管结构100内部的热量快速的向外部排出,有利于提高发光二极管的发光效率并延长其工作寿命;此外,氮氧化铝保护层150热膨胀系数小、抗氧化性能好、热腐蚀性能好,且具有高电绝缘性,因此,在凸起部127和n侧欧姆接触金属层130的侧面以及边缘部128的表面覆盖氮氧化铝保护层150,还能够对发

光二极管结构100起到绝缘保护作用,更加有利于延长发光二极管的使用寿命。

101.基于同一发明构思,本技术还提供一种发光二极管结构100的制作方法,图7所示为本技术实施例所提供的发光二极管结构100的制作方法的一种流程图,请参考图1和图7,本技术实施例所提供的发光二极管结构100的制作方法包括:

102.步骤10:提供衬底110;

103.步骤20:在衬底110的一侧表面形成氮化物化合物半导体结构层120;沿氮化物化合物半导体结构层120指向衬底110的方向上,刻蚀氮化物化合物半导体结构层120,形成凸起部127和至少一个边缘部128;

104.步骤30:在边缘部128远离衬底110一侧的部分表面形成n侧欧姆接触金属层130;

105.步骤40:在凸起部127远离衬底110的一侧表面形成p侧透光欧姆接触层140;

106.步骤50:形成氮氧化铝保护层,氮氧化铝保护层150包括第一氮氧化铝保护层151和第二氮氧化铝保护层152,第二氮氧化铝保护层152位于n侧欧姆接触金属层130远离衬底110一侧的部分区域并沿n侧欧姆接触金属层130的侧面延拓至边缘部128的表面;第一氮氧化铝保护层151位于p侧透光欧姆接触层140远离衬底110一侧的部分区域并沿凸起部127的侧面延拓至边缘部128的表面;

107.步骤60:形成金属焊垫160,金属焊垫160包括第一金属焊垫161和第二金属焊垫162,第一金属焊垫161位于p侧透光欧姆接触层140及第一氮氧化铝保护层151远离衬底110的一侧,第二金属焊垫162位于n侧欧姆接触金属层130及第二氮氧化铝保护层152远离衬底110的一侧。

108.具体的,请参考图1和图7,本技术实施例所提供的发光二极管结构100的制作方法,通过步骤10提供衬底110,通过步骤20在衬底110的一侧表面形成氮化物化合物半导体结构层120,并在图1所示视角下,向下刻蚀氮化物化合物半导体结构层120,形成凸起部127和至少一个边缘部128,边缘部128位于凸起部127的侧面,边缘部128的数量可以为1个、2个或3个、5个等,本技术不作具体限定。

109.通过步骤30在边缘部128远离衬底110一侧的部分表面形成n侧欧姆接触金属层130,并通过步骤40在凸起部127远离衬底110一侧的表面形成p侧透光欧姆接触层140。形成n侧欧姆接触金属层130和p侧透光欧姆接触层140之后,再通过步骤50形成氮氧化铝保护层150,在n侧欧姆接触金属层130远离衬底110一侧的部分区域上形成第二氮氧化铝保护层152,同时,在n侧欧姆接触金属层130的侧面也形成第二氮氧化铝保护层152,且沿竖直方向上,第二氮氧化铝保护层152一直延伸至边缘部128的表面;形成氮氧化铝保护层150还包括在p侧透光欧姆接触层140远离衬底110一侧的部分区域形成第一氮氧化铝保护层151,同时,p侧透光欧姆接触层140以及凸起部127的侧面也形成第一氮氧化铝保护层151,且沿竖直方向上,第一氮氧化铝保护层151一直延伸至边缘部127的表面。

110.形成氮氧化铝保护层150后,通过步骤60形成金属焊垫160,在n侧欧姆接触金属层130以及第二氮氧化铝保护层152远离衬底110的一侧形成第一金属焊垫161,并在p侧透光欧姆接触层140以及第一氮氧化铝保护层151远离衬底的一侧形成第二金属焊垫162,使得第一金属焊垫161作为发光二极管结构100的p电极,第二金属焊垫162作为发光二极管结构100的n电极。

111.发光二极管结构100制作完成后,需要将其与承载支架16结合,请参考图2,当二极

管结构与承载支架16接合时,二极管的p电极与承载支架16的正极163电连接,二极管的n电极与承载支架16的负极164电连接,为了使二极管结构内部的热量快速导出,本技术使金属焊垫160除了与p侧透光欧姆接触层140和n侧欧姆接触金属层130接触之外,还与氮氧化铝保护层150接触,如第一金属焊垫161与覆盖在p侧透光欧姆接触层140表面的氮氧化铝保护层150(第一氮氧化铝保护层151)接触,第二金属焊垫162与覆盖在n侧欧姆接触金属层130侧面的氮氧化铝保护层150(第二氮氧化铝保护层152)接触。由于氮氧化铝的热传导系数高,可以使发光二极管结构100内部的热量快速的向外部排出,有利于提高发光二极管的发光效率并延长其工作寿命;此外,氮氧化铝保护层150热膨胀系数小、抗氧化性能好、热腐蚀性能好,且具有高电绝缘性,因此,在凸起部127、n侧欧姆接触金属层130的侧面以及边缘部128的表面覆盖氮氧化铝保护层150,还能够对发光二极管结构100起到绝缘保护作用,更加有利于延长发光二极管的使用寿命。

112.形成氮氧化铝保护层150可以采用化学气相沉积法(cvd),首先设置反应腔的温度小于850℃,向反应腔内通入一定时间的alcl3、co2、nh3和n2前驱物,形成氮氧化铝保护层150。除了化学气相沉积法外,还可以采用原子层沉积法(ald)形成氮氧化铝保护层150,设置反应腔的温度低于300℃,向反应腔内通入一定时间的tmal、nh3、o2和n2前驱物,形成氮氧化铝保护层150。具体采用哪种方法形成氮氧化铝保护层150,可根据实际情况进行选择,本技术不做具体限定。

113.本技术中二极管结构与承载支架16接合时,采用倒装形式,在图2所示视角下,将发光二极管结构100中的金属焊垫160向下与承载支架16上的正负电极电连接,如此,可以使发光二极管结构100内部的热量通过支架导向外部。为了确保发光二极管能够正常发光,衬底110需采用透光材料,例如可以为透光的蓝宝石衬底110。此外,本技术中p侧透光欧姆接触层140也为透光材料,如此,可以避免发光二极管发出的光被吸收,从而能够提高发光效率。

114.可选地,图8所示为本技术实施例所提供的发光二极管结构100的制作方法的另一种流程图,请参考图3和图8,本技术实施例所提供的发光二极管结构100的制作方法,在步骤50形成氮氧化铝保护层之前,还包括步骤41:在p侧透光欧姆接触层140远离衬底110的一侧表面形成金属反射层170。具体的,请参考图3和图8,在形成氮氧化铝结构层之前,通过步骤41在p侧透光欧姆接触层140远离衬底110的一侧表面形成金属反射层170,当有光源从发光区射向p侧透光欧姆接触层140一侧时,利用金属反射层170可以将光再次反射至衬底110一侧,有利于增加发光二极管的出光效率。

115.可选地,图9所示为本技术实施例所提供的发光二极管结构100的制作方法的又一种流程图,请参考图4和图9,本技术实施例所提供的发光二极管结构100的制作方法,在步骤50形成氮氧化铝保护层之前,还包括步骤42:在氮化物化合物半导体结构层120远离衬底110的一侧形成金属连接层180,金属连接层180覆盖金属反射层170和n侧欧姆接触金属层130。具体的,请参考图4和图8,本实施例在形成氮氧化铝结构层之前,通过步骤42在金属反射层170和n侧欧姆接触金属层130远离衬底110的一侧分别形成金属连接层180,金属连接层180、氮氧化铝保护层150和金属焊垫160的热传导系数比较接近,发光二极管内部产生的热量可以通过金属连接层180、氮氧化铝保护层150和金属焊垫160快速传导至外部,避免发光二极管内部温度过高而影响发光效率,有利于提高发光二极管的发光效率并延长其工作

寿命。

116.可选地,图10所示为本技术实施例所提供的形成氮化物化合物半导体结构层120的一种流程图,请参考图5

‑

图7以及图9,步骤20中,在衬底110的一侧表面形成氮化物化合物半导体结构层120,具体为:

117.步骤21:向有机金属化学气相沉积反应腔通入前驱物tmal及nh3,在衬底110上形成低温aln层121;

118.步骤22:向有机金属化学气相沉积反应腔通入前驱物tmal及nh3,在低温aln层121远离衬底110的一侧形成高温aln层122;

119.步骤23:向有机金属化学气相沉积反应腔通入前驱物tmal、tmga、sih4及nh3,在高温aln层122远离低温aln层121的一侧形成n型al

a

ga1‑

a

n欧姆接触层123;其中sih4为n型掺杂前驱物;

120.步骤24:向有机金属化学气相沉积反应腔通入前驱物tmal、tmga、sih4及nh3,在n型al

a

ga1‑

a

n欧姆接触层123远离高温aln层122的一侧形成al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124;

121.步骤25:向有机金属化学气相沉积反应腔通入前驱物cp2mg、tmal、tmga及nh3,在al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124远离n型al

a

ga1‑

a

n欧姆接触层123的一侧形成电子阻挡层125;

122.步骤26:向有机金属化学气相沉积反应腔通入前驱物cp2mg、tmal、tmga及nh3,在电子阻挡层125远离al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的一侧形成p型al

d

ga1‑

d

n欧姆接触层126。

123.具体的,请参考图5

‑

图7和图10,本技术实施例所提供的在衬底110的一侧表面形成氮化物化合物半导体结构层120时,首先通过步骤21设置mocvd反应腔的温度大约为800℃、反应腔压力大约为50torr,并通入tmal、nh3,在衬底110上形成厚度约为25nm的低温aln层121;形成低温aln层121之后,在步骤22中将mocvd反应腔的温度上升至大约1270℃,并在反应腔压力为50torr的条件下通入tmal、nh3,在低温aln远离衬底110的一侧形成厚度约为3μm的高温aln层122;在步骤23中,将mocvd反应腔的温度降至大约1070℃,保持反应腔压力为50torr,向mocvd反应腔内通入tmal、tmga、sih4、nh3,在高温aln层122远离低温aln层121的一侧形成厚度约为2μm的n型al

a

ga1‑

a

n欧姆接触层123;需要说明的是,步骤23中通入的sih4为n型掺杂的反应前驱物,其中si浓度为1.5e+19cm

‑3。

124.请继续参考图5

‑

图7和图10,形成n型al

a

ga1‑

a

n欧姆接触层123后,利用步骤24在n型al

a

ga1‑

a

n欧姆接触层123远离高温aln层122的一侧形成al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124,生成al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124时,首先将mocvd反应腔的温度降至1000℃,保持反应腔压力为50torr,向mocvd反应腔内通入tmal、tmga、sih4、nh3,形成掺si的第一al

y

ga1‑

y

n量子垒层1242;然后在相同的温度及反应腔压力条件下通入tmal、tmga、nh3,形成第一al

x

ga1‑

x

n量子阱层1241;多次交替生长形成交替堆叠的多层第一al

y

ga1‑

y

n量子垒层1242和第一al

x

ga1‑

x

n量子阱层1241,其中交替周期可以为1

‑

20个,当然,设置交替周期为1

‑

20个仅是在本实施例中的一种实施方式,在其他实施例中还可以为更多个周期,具体可以根据实际需要进行设置,本技术对此不进行限制。

125.在步骤24之后,利用步骤25在al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124远离衬底110

的一侧形成电子阻挡层125,然后利用步骤26在电子阻挡层125远离al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的一侧形成p型al

d

ga1‑

d

n欧姆接触层126,首先将mocvd反应腔的温度降至约960℃,保持反应腔压力为50torr,向mocvd反应腔内通入cp2mg、tmal、tmga、nh3。

126.al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124位于n型al

a

ga1‑

a

n欧姆接触层123的部分表面,n型al

a

ga1‑

a

n欧姆接触层123上无al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的部分即为边缘部128,该边缘部128的部分表面形成有n侧欧姆接触金属层130,且n侧欧姆接触金属层130与n型al

a

ga1‑

a

n欧姆接触层123电性连接,并在n侧欧姆接触金属层130远离衬底110的一侧设置第二氮氧化铝保护层152和第二金属焊垫162,形成发光二极管的n电极。此外,本技术还在n侧欧姆接触金属层130的侧面(对应边缘部128上无n侧欧姆接触金属层130的区域)形成第二氮氧化铝保护层152,氮氧化铝具有高电绝缘性,能够对发光二极管结构100起到绝缘保护作用,更加有利于延长发光二极管100的使用寿命。

127.可选地,请参考图5,沿氮化物化合物半导体结构层120指向衬底110的方向上,刻蚀氮化物化合物半导体结构层120,具体为:采用电感耦合等离子体或反应性离子蚀刻法,沿氮化物化合物半导体结构层120指向衬底110的方向上,刻蚀部分p型al

d

ga1‑

d

n欧姆接触层、部分电子阻挡层、部分al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层至暴露出n型al

a

ga1‑

a

n欧姆接触层123。

128.具体的,请参考图5,氮化物化合物半导体结构层120包括在衬底110上依次设置的低温aln层121、高温aln层122、n型al

a

ga1‑

a

n欧姆接触层123、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124、电子阻挡层125、p型al

d

ga1‑

d

n欧姆接触层126,生成氮化物化合物半导体结构层120后,利用电感耦合等离子体(icp)或反应性离子蚀刻法(rie),在图5所示视角下,依次向下刻蚀p型al

d

ga1‑

d

n欧姆接触层126、电子阻挡层125、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124,直至暴露出n型al

a

ga1‑

a

n欧姆接触层123。未被刻蚀掉的p型al

d

ga1‑

d

n欧姆接触层126、电子阻挡层125、al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124构成凸起部127,n型al

a

ga1‑

a

n欧姆接触层123上无al

x

ga1‑

x

n/al

y

ga1‑

y

n多量子阱有源层124的部分即为边缘部128,该边缘部128的部分表面上形成有n侧欧姆接触金属层130,凸起部127的表面形成有p侧透光欧姆接触层140,并在n侧欧姆接触金属层130上形成第二金属焊垫162、p侧透光欧姆接触层140上设置第一金属焊垫161,形成发光二极管的n电极和p电极。

129.此外,本技术还在n侧欧姆接触金属层130的部分表面设置第二氮氧化铝保护层152,同时,n侧欧姆接触金属层130的侧面也设置有第二氮氧化铝保护层152,且沿竖直方向上,第二氮氧化铝保护层152一直延伸至边缘部128的表面。p侧透光欧姆接触层140的远离凸起部一侧的部分区域设置有第一覆盖氮氧化铝保护层151,同时,p侧透光欧姆接触层140以及凸起部127的侧面也设置有第一氮氧化铝保护层151,且沿竖直方向上,第一氮氧化铝保护层151一直延伸至边缘部128的表面。

130.由于氮氧化铝的热传导系数高,可以使发光二极管结构100内部的热量快速的向外部排出,有利于提高发光二极管的发光效率并延长其工作寿命;此外,氮氧化铝保护层150热膨胀系数小、抗氧化性能好、热腐蚀性能好,且具有高电绝缘性,因此,在凸起部127和n侧欧姆接触金属层130的侧面以及边缘部128的表面覆盖氮氧化铝保护层150,还能够对发光二极管结构100起到绝缘保护作用,更加有利于延长发光二极管的使用寿命。

131.通过以上各实施例可知,本技术存在的有益效果是:

132.本技术所提供的发光二极管结构及其制作方法,在氮化物化合物半导体结构层远离衬底一侧的部分表面形成氮氧化铝保护层,由于氮氧化铝的热传导系数高,可以使发光二极管结构内部的热量通过氮氧化铝保护层快速向外部排出,有利于提高发光二极管的发光效率并延长其工作寿命;此外,氮氧化铝保护层热膨胀系数小、抗氧化性能好、热腐蚀性能好,且具有高电绝缘性,因此,本技术还在凸起部和n侧欧姆接触金属层的侧面形成覆盖氮氧化铝保护层,并且使凸起部和n侧欧姆接触金属层侧面的氮氧化铝保护层延伸至边缘部的表面,不仅能够进一步加快发光二极管结构内部的热量向外导出的速度,还能够对发光二极管结构起到绝缘保护作用,更加有利于延长发光二极管的使用寿命。

133.本领域内的技术人员应明白,本技术的实施例可提供为方法、装置、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd

‑

rom、光学存储器等)上实施的计算机程序产品的形式。

134.上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1