一种硅炭负极材料制备方法与流程

1.本发明涉及硅碳负极材料制备技术领域,具体是一种硅炭负极材料制备方法。

背景技术:

2.随着科技现代化的发展,越来越多的电子设备、电动代步设备和电储能设备进入到我们的日常生活中,因此需要找到一种能量密度大的储能材料,目前,锂离子电池多数采用石墨作为负极材料,石墨是一种良好的导体,但石墨负极材料已无法满足高能量密度锂电池发展需求,而且石墨负极材料的嵌锂电位接近锂沉积电势增大了使用时的安全隐患,硅材料具有较高的理论容量,其与石墨负极材料相比具有较高的安全性,硅负极材料虽然具有能量密度高的优点,但硅在嵌锂过程中出现严重的体积膨胀以及导电率低等缺点严重制约硅负极材料的发展,目前硅基材料主要通过掺杂和包覆的方法进行改性,掺杂纳米硅材料可以增加电池的循环性能,但纳米硅材料极易团聚,循环多次后其循环性能无法保持,碳包覆硅基材料也存在着分散均匀的问题。

3.中国专利公开了一种制备硅碳负极材料的方法(公告号cn111063872a),该专利技术通过石墨烯对纳米硅基表面包覆,增强负极材料导电的同时也有效抑制了硅负极充放电中体积的膨胀,将石墨烯包覆硅基纳米颗粒与石墨、粘结剂原位复合,形成硅碳石墨二次复合材料,改善了动力学反应并进一步降低循环时的体积膨胀,但制备该复合材料的石墨烯较为昂贵,成本较高,工艺较为繁琐,难以进行产业化,并且使用的是硅纳米颗粒,容易聚集成大颗粒,难以分散。

4.中国专利还公开了一种硅碳负极材料的制备方法(公告号cn109841814a),该方法可以实现大规模生产硅碳负极材料,且该材料具有循环容量高和循环寿命长等优点,但无机盐的引入增加了后续脱出工艺,酸洗过程也极易造成环境污染,并且生产时需要用到高压、高温设备,投资较大。

技术实现要素:

5.本发明的目的在于提供一种硅炭负极材料制备方法,以解决上述背景技术中提出的问题。

6.为实现上述目的,本发明提供如下技术方案:

7.一种硅炭负极材料制备方法,实现方法包括以下步骤:

8.s1、纳米石墨粉制备:将细石墨粉经过砂磨机砂磨得到纳米石墨粉;

9.s2、改性羟基化石墨粉制备:将步骤s1得到的纳米石墨粉置于超声分散反应釜中,加入过氧化氢溶液,在一定温度下反应一段时间,过滤、烘干,得到改性羟基化石墨粉;

10.s3、改性石墨粉制备:将步骤s2得到的羟基化的石墨粉加入到高速分散改性机内改性,改性剂为硅烷偶联剂,烘干得到改性石墨粉;

11.s4、硅炭复合材料的原始颗粒制备:将步骤s3的改性石墨粉分散在含有表面活性剂的溶液中,制备成稳定的悬浊液,再加入一定量的高分子材料,将高分子材料完全溶解在

改性石墨粉的悬浊液中,搅拌均匀,喷雾造粒得到硅炭复合材料的原始颗粒。

12.s5、硅炭负极材料制备:将步骤s4得到的硅炭复合材料的原始颗粒在保护气氛下焙烧炭化得到原位反应的硅炭负极材料。

13.作为本发明进一步的方案:所述步骤s1中纳米石墨粉的制备方法如下:将细石墨粉用砂磨机砂磨至d50在200nm以下,砂磨时间4~8h,然后在100~120℃环境下干燥2~5h,即得到纳米石墨粉。

14.作为本发明再进一步的方案:所述步骤s2中羟基化石墨的制备方法如下:将步骤s1中纳米石墨粉置于超声分散反应釜中,加入浓度40%的过氧化氢溶液,纳米石墨粉与过氧化氢溶液的体积比按照1:1加入超声分散反应釜中,在恒温60~90℃环境下,开启超声、分散,分散转速1000~4000rpm,反应2~8h,然后用过滤,清洗,得到滤饼,最后将滤饼在80~100℃环境下烘干4~6h,即得到羟基化的石墨粉。

15.作为本发明再进一步的方案:所述步骤s3中改性石墨粉的制备方法如下:将步骤s2中羟基化的石墨粉加入到高速分散改性机内,启动改性机,将硅烷偶联剂的乙醇、水溶液通过改性剂加料口缓慢加入到改性机内,高速改性30~180min,出料,在100~150℃环境下烘干,即得到改性石墨粉,所述羟基化石墨和硅烷偶联剂的质量百分比为(50%~90%):(50%~10%),所述羟基化石墨粉与硅烷偶联剂质量百分比之和为100%;所述硅烷偶联剂的乙醇、水溶液按照硅烷偶联剂:乙醇:水的质量比为(30%~70%):(40%~30%):(5%~20%),且其质量百分比之和为100%。

16.作为本发明再进一步的方案:所述步骤s3中硅烷偶联剂为甲基三乙氧基硅烷、丙基三甲氧基硅烷、正硅酸乙酯、乙烯基三甲氧基硅烧、γ

‑

氨丙基三乙氧基硅烷、γ

‑

缩水甘油醚氧丙基三甲基硅氧烷中的一种或几种。

17.作为本发明再进一步的方案:所述步骤s4中表面活性剂为非离子表面活性剂,且表面活性剂为peg2000、span

‑

80、平平加25中的一种或几种的混合物,其含量为1%~8%。

18.作为本发明再进一步的方案:所述步骤s4中的高分子材料为蔗糖、葡萄糖、沥青、酚醛树脂中的一种或多种的混合物,所述改性石墨粉与高分子材料的质量百分比为(60%~80%):(40%~20%),其质量百分比之和为100%。

19.作为本发明再进一步的方案:所述步骤s5中的硅炭复合材料的原始颗粒的焙烧升温速率为10~15℃/min,最高温度为1000~1700℃。

20.与现有技术相比,本发明的有益效果:

21.本发明将纳米石墨粉表面羟基化可以很好地分散在乙醇、水等溶剂中,然后通过硅氧偶联剂将纳米硅氧颗粒枝接到纳米石墨粉表面,再通过喷雾造粒、焙烧后得到混合均匀的硅碳负极材料,该材料的制备工艺简单,污染小,同时可以将纳米石墨均匀地包覆在纳米硅氧颗粒表面,增强硅碳负极材料的导电性,降低硅循环过程中体积膨胀,解决了硅碳负极材料制备过程中分散不均匀的问题,且具有循环容量高和循环寿命长的特点。

具体实施方式

22.本发明实施例中,一种硅炭负极材料制备方法,实现方法包括以下步骤:

23.s1、纳米石墨粉制备:将细石墨粉经过砂磨机砂磨得到纳米石墨粉;

24.s2、改性羟基化石墨粉制备:将步骤s1得到的纳米石墨粉置于超声分散反应釜中,

加入过氧化氢溶液,在一定温度下反应一段时间,过滤、烘干,得到改性羟基化石墨粉;

25.s3、改性石墨粉制备:将步骤s2得到的羟基化的石墨粉加入到高速分散改性机内改性,改性剂为硅烷偶联剂,烘干得到改性石墨粉;

26.s4、硅炭复合材料的原始颗粒制备:将步骤s3的改性石墨粉分散在含有表面活性剂的溶液中,制备成稳定的悬浊液,再加入一定量的高分子材料,将高分子材料完全溶解在改性石墨粉的悬浊液中,搅拌均匀,喷雾造粒得到硅炭复合材料的原始颗粒。

27.s5、硅炭负极材料制备:将步骤s4得到的硅炭复合材料的原始颗粒在保护气氛下焙烧炭化得到原位反应的硅炭负极材料。

28.优选的,步骤s1中纳米石墨粉的制备方法如下:将细石墨粉用砂磨机砂磨至d50在200nm以下,砂磨时间4~8h,然后在100~120℃环境下干燥2~5h,即得到纳米石墨粉。

29.优选的,步骤s2中羟基化石墨的制备方法如下:将步骤s1中纳米石墨粉置于超声分散反应釜中,加入浓度40%的过氧化氢溶液,纳米石墨粉与过氧化氢溶液的体积比按照1:1加入超声分散反应釜中,在恒温60~90℃环境下,开启超声、分散,分散转速1000~4000rpm,反应2~8h,然后用过滤,清洗,得到滤饼,最后将滤饼在80~100℃环境下烘干4~6h,即得到羟基化的石墨粉。

30.优选的,步骤s3中改性石墨粉的制备方法如下:将步骤s2中羟基化的石墨粉加入到高速分散改性机内,启动改性机,将硅烷偶联剂的乙醇、水溶液通过改性剂加料口缓慢加入到改性机内,高速改性30~180min,出料,在100~150℃环境下烘干,即得到改性石墨粉,羟基化石墨和硅烷偶联剂的质量百分比为(50%~90%):(50%~10%),羟基化石墨粉与硅烷偶联剂质量百分比之和为100%;硅烷偶联剂的乙醇、水溶液按照硅烷偶联剂:乙醇:水的质量比为(30%~70%):(40%~30%):(5%~20%),且其质量百分比之和为100%。

31.优选的,步骤s3中硅烷偶联剂为甲基三乙氧基硅烷(db

‑

8031)、丙基三甲氧基硅烷(db

‑

8330)、正硅酸乙酯(cdb

‑

214)、乙烯基三甲氧基硅烧(db

‑

171)、γ

‑

氨丙基三乙氧基硅烷(kh550)、γ

‑

缩水甘油醚氧丙基三甲基硅氧烷中的一种或几种。

32.优选的,步骤s4中表面活性剂为非离子表面活性剂,且表面活性剂为peg2000、span

‑

80、平平加25中的一种或几种的混合物,其含量为1%~8%。

33.优选的,步骤s4中的高分子材料为蔗糖、葡萄糖、沥青、酚醛树脂中的一种或多种的混合物,改性石墨粉与高分子材料的质量百分比为(60%~80%):(40%~20%),其质量百分比之和为100%。

34.优选的,步骤s5中的硅炭复合材料的原始颗粒的焙烧升温速率为10~15℃/min,最高温度为1000~1700℃。

35.为了更好地说明本发明的技术效果,通过下述实施例进行阐述:

36.实施例一

37.将5kg粒度在325目以下的石墨粉加入到纳米砂磨机中,研磨球直径0.2mm,料球比为1:5,溶剂为水,启动砂磨机,砂磨3h,过滤,120℃烘干,得到纳米石墨粉,其粒径d50150nm;

38.将制备的纳米石墨粉与过氧化氢溶液按照1:1的量加入到超声分散反应釜中,其中过氧化氢溶液浓度为40%,在恒温60℃,,超声功率500w,分散转速3500rpm的,反应5h,然后过滤,并用去离子水洗涤,得到滤饼,将滤饼置于100℃的鼓风干燥箱中干燥4h,得到改性

羟基化石墨粉。

39.将3kg羟基化石墨粉加入到高速分散改性机中,称2kg的硅烷偶联剂kh550,溶于1kg的乙醇,500g水的混合溶液中搅拌均匀备用;启动改性机,将kh550的混合溶液通过改性剂加料口缓慢加入到改性机中对,搅拌改性时间60min,出料,120℃烘干得到4kg的改性石墨粉;

40.称取1kg的改性石墨粉,加入到5%的span80的水溶液中,分散30min,称400g的蔗糖溶于上述悬浊液,搅拌均匀,之后喷雾造粒,喷雾造粒进口和出口温度分别是200℃和150℃,造粒得到的硅炭复合材料的原始颗粒粒径为15~40μm。

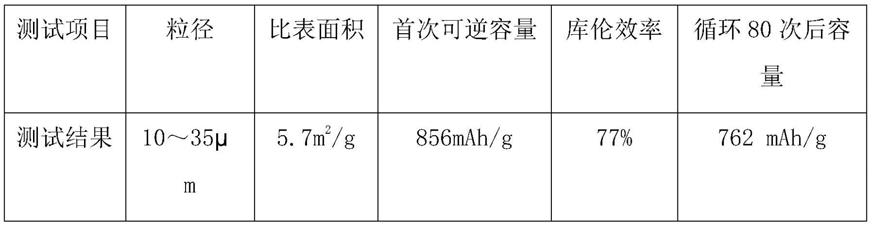

41.将得到的硅炭复合材料的原始颗粒在氮气保护下焙烧,以10℃/min的升温速率,升温至1500℃,保温2h,得到原位反应的硅炭负极材料;并测试得到的负极材料理化性能指标,并记录下表1中。

42.表1:硅炭负极材料性能指标:

[0043][0044]

实施例二

[0045]

将5kg粒度在325目以下的石墨粉加入到纳米砂磨机中,研磨球直径0.2mm,料球比为1:5,溶剂为水,启动砂磨机,砂磨5h,过滤,120℃烘干,得到纳米石墨粉,其粒径d50100nm;

[0046]

将制备的纳米石墨粉与过氧化氢溶液按照1:1的量加入到超声分散反应釜中,其中过氧化氢溶液浓度为40%,在恒温75℃,超声功率500w,分散转速4000rpm的,反应4h,然后过滤,并用去离子水洗涤,得到滤饼,将滤饼置于110℃的鼓风干燥箱中干燥4h,得到改性羟基化石墨粉。

[0047]

将3kg羟基化石墨粉加入到高速分散改性机中,称1kg的硅烷偶联剂γ

‑

缩水甘油醚氧丙基三甲基硅氧烷,溶于800g的乙醇,200g水的混合溶液中搅拌均匀备用;启动改性机,将偶联剂的混合溶液通过改性剂加料口缓慢加入到改性机中对,搅拌改性时间80min,出料,120℃烘干得到3.6kg的改性石墨粉;

[0048]

称取1kg的改性石墨粉,加入到5%的span80的水溶液中,分散30min,称500g的蔗糖溶于上述悬浊液,搅拌均匀,之后喷雾造粒,喷雾造粒进口和出口温度分别是200℃和150℃,造粒得到的硅炭复合材料的原始颗粒粒径为18

‑

50μm。

[0049]

将得到的硅炭复合材料的原始颗粒再氮气保护下焙烧,以10℃/min的升温速率,升温至1600℃,保温2h,得到原位反应的硅炭负极材料;测试得到的负极材料理化性能指标,并记录下表2中。

[0050]

表2:硅炭负极材料性能指标:

[0051][0052]

综上,通过实施例一和实施例二中表1和表2的硅炭负极材料性能指标可以分析得出:采用本发明工艺制备的硅炭负极材料,具有循环容量高和循环寿命长的特点,粒径小,容易分散,将纳米硅氧颗粒枝接到纳米石墨颗粒表面,解决了硅碳负极材料制备过程中分散不均匀的问题。

[0053]

以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1