一种驱动背板以及微型发光二极管显示面板的制作方法

1.本发明实施例涉及半导体技术领域,尤其涉及一种驱动背板以及微型发光二极管显示面板。

背景技术:

2.随着显示技术的发展,微型发光二极管(microled)显示面板因其卓越的亮度、寿命、对比度、反应时间、能耗、可视角度和分辨率等各项指标,在智能手机、平板电脑和笔记本电脑等显示装置中的应用越来越广泛。

3.微型发光二极管器件可以通过巨量转移技术转移到驱动背板显示区内。但是,目前微型发光二极管器件在巨量转移过程中,微型发光二极管器件和驱动背板的对位稳定性和对位精度还有待提高。

技术实现要素:

4.有鉴于此,本发明的目的是提出一种驱动背板以及微型发光二极管显示面板,以提高微型发光二极管器件在巨量转移过程中,微型发光二极管器件和驱动背板的对位稳定性和对位精度。

5.第一方面,本发明实施例提供了一种驱动背板,包括:

6.衬底,所述衬底的表面包括显示区和包围所述显示区的非显示区;

7.驱动电路层,所述驱动电路层位于所述衬底的表面,位于所述显示区和所述非显示区;

8.光学阻挡层,所述光学阻挡层位于所述驱动电路层背离所述衬底一侧的表面,所述光学阻挡层位于所述非显示区或者位于所述非显示区以及所述显示区的部分或者全部;

9.对位标记层,所述对位标记层位于所述光学阻挡层背离所述驱动电路层一侧的表面,且位于所述非显示区,所述光学阻挡层用于阻挡所述驱动电路层的反射光透过所述对位标记层。

10.该技术方案中设置了光学阻挡层,光学阻挡层可以阻挡驱动电路层的反射光透过对位标记层,提高了对位标记层中第一对位标记和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记的位置的准确度,以及微型发光二极管器件和驱动背板的对位稳定性和对位精度。

11.可选的,所述光学阻挡层背离所述驱动电路层一侧的表面为平面。

12.该技术方案中,光学阻挡层背离驱动电路层一侧的表面为平面,为对位标记层的形成提供了平整的表面,提高了对位标记层的良率,进一步提高了微型发光二极管器件的吸附基板和驱动背板的对位稳定性和对位精度。

13.可选的,所述光学阻挡层包括第一绝缘吸光薄膜层。

14.该技术方案中,第一绝缘吸光薄膜层作为光学阻挡层,可以吸收驱动电路层的反射光,从而可以阻挡驱动电路层的反射光透过对位标记层,提高了对位标记层中第一对位

标记和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记的位置的准确度,以及微型发光二极管器件的吸附基板和驱动背板的对位稳定性和对位精度。

15.可选的,所述光学阻挡层包括第一绝缘反光薄膜层。

16.该技术方案中,第一绝缘反光薄膜层作为光学阻挡层,可以将驱动电路层的反射光反射回驱动电路层,从而可以阻挡驱动电路层的反射光透过对位标记层,提高了对位标记层中第一对位标记和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记的位置的准确度,以及微型发光二极管器件的吸附基板和驱动背板的对位稳定性和对位精度。

17.可选的,所述光学阻挡层包括第一平坦层和第二绝缘吸光薄膜层,所述第二绝缘吸光薄膜层位于所述非显示区或者位于所述非显示区以及所述显示区的部分或者全部,所述第一平坦层位于所述非显示区和所述显示区;

18.所述第一平坦层位于所述驱动电路层和所述对位标记层之间,所述第二绝缘吸光薄膜层位于所述第一平坦层邻近所述驱动电路层的表面,和/或,所述第二绝缘吸光薄膜层位于所述第一平坦层邻近所述对位标记层的表面。

19.该技术方案中,在第二绝缘吸光薄膜层实现吸收驱动电路层的反射光,从而可以阻挡驱动电路层的反射光透过对位标记层的基础上,使用了价格更为便宜的第一平坦层,降低了光学阻挡层的制备成本。

20.可选的,所述光学阻挡层包括第二平坦层和第二绝缘反光薄膜层,所述第二绝缘反光薄膜层位于所述非显示区或者位于所述非显示区以及所述显示区的部分或者全部,所述第二平坦层位于所述非显示区和所述显示区;

21.所述第二平坦层位于所述驱动电路层和所述对位标记层之间,所述第二绝缘反光薄膜层位于所述第二平坦层邻近所述驱动电路层的表面,和/或,所述第二绝缘反光薄膜层位于所述第二平坦层邻近所述对位标记层的表面。

22.该技术方案中,在第二绝缘反光薄膜层实现反射驱动电路层的反射光,从而可以阻挡驱动电路层的反射光透过对位标记层的基础上,使用了价格更为便宜的第二平坦层,降低了光学阻挡层的制备成本。

23.可选的,所述光学阻挡层还包括第三绝缘反光薄膜层,所述第三绝缘反光薄膜层位于所述非显示区或者位于所述非显示区以及所述显示区的部分或者全部;

24.所述第二绝缘吸光薄膜层位于所述第一平坦层邻近所述驱动电路层的表面时,所述第三绝缘反光薄膜层位于所述第一平坦层邻近所述对位标记层的表面;

25.或者,所述第二绝缘吸光薄膜层位于所述第一平坦层邻近所述对位标记层的表面时,所述第三绝缘反光薄膜层位于所述第一平坦层所述驱动电路层的表面。

26.该技术方案中,光学阻挡层包括第一平坦层、第三绝缘反光薄膜层和第二绝缘吸光薄膜层的叠层,在第三绝缘反光薄膜层实现反射驱动电路层的反射光,以及第二绝缘吸光薄膜层实现吸收反射驱动电路层的反射光,从而可以阻挡驱动电路层的反射光透过对位标记层的基础上,使用了价格更为便宜的第一平坦层,降低了光学阻挡层的制备成本。

27.可选的,所述光学阻挡层的吸光度大于或等于0.1,且小于或等于3。

28.该技术方案中,光学阻挡层的吸光度大于或等于0.1,且小于或等于3时,在保证了光学阻挡层吸收驱动电路层反射光不影响对位标记层中第一对位标记和周围区域的对比

度的基础上,降低了光学阻挡层的制备成本。

29.可选的,所述光学阻挡层的反光率大于或等于40%。

30.该技术方案中,光学阻挡层的反光率大于或等于40%时,光学阻挡层可以将驱动电路层的反射光反射回驱动电路层,进而可以阻挡驱动电路层的反射光透过对位标记层,提高了对位标记层中第一对位标记和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记的位置的准确度,以及微型发光二极管器件的吸附基板和驱动背板的对位稳定性和对位精度。

31.第二方面,本发明实施例提供了一种微型发光二极管显示面板,包括第一方面任意所述的驱动背板。

32.该技术方案中包括第一方面任意所述的驱动背板,驱动背板中设置了光学阻挡层,光学阻挡层可以阻挡驱动电路层的反射光透过对位标记层,提高了对位标记层中第一对位标记和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记的位置的准确度,以及微型发光二极管器件和驱动背板的对位稳定性和对位精度,从而提高了微型发光二极管显示面板的显示效果。

33.本实施例提供的技术方案设置了光学阻挡层,光学阻挡层可以阻挡驱动电路层的反射光透过对位标记层,提高了对位标记层中第一对位标记和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记的位置的准确度,以及微型发光二极管器件和驱动背板的对位稳定性和对位精度。

附图说明

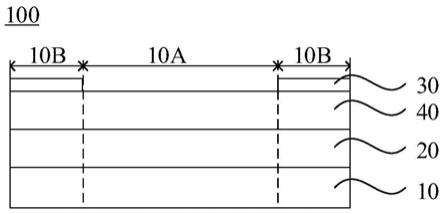

34.图1为现有技术提供的一种驱动背板的结构示意图;

35.图2为本发明实施例提供的一种驱动背板的结构示意图;

36.图3为图2示出的驱动背板的俯视图;

37.图4为本发明实施例提供的一种微型发光二极管器件的吸附基板的俯视图;

38.图5为本发明实施例提供的另一种驱动背板的结构示意图;

39.图6为本发明实施例提供的又一种驱动背板的结构示意图;

40.图7为本发明实施例提供的又一种驱动背板的结构示意图;

41.图8为本发明实施例提供的又一种驱动背板的结构示意图;

42.图9为本发明实施例提供的又一种驱动背板的结构示意图;

43.图10为本发明实施例提供的又一种驱动背板的结构示意图;

44.图11为本发明实施例提供的又一种驱动背板的结构示意图;

45.图12为本发明实施例提供的又一种驱动背板的结构示意图;

46.图13为本发明实施例提供的又一种驱动背板的结构示意图;

47.图14为本发明实施例提供的又一种驱动背板的结构示意图。

具体实施方式

48.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

49.正如上述背景技术中所述,目前微型发光二极管器件在巨量转移过程中,微型发光二极管器件和驱动背板的对位稳定性和对位精度还有待提高。究其原因,图1为现有技术提供的一种驱动背板的结构示意图。参见图1,现有技术中驱动背板100包括衬底10、驱动电路层20和对位标记层30;衬底10的表面包括显示区10a和包围显示区10a的非显示区10b,驱动电路层20位于显示区10a和非显示区10b,对位标记层30位于非显示区10b。驱动电路层20中设置有驱动电路,驱动电路由薄膜晶体管、电容以及导电走线构成。驱动电路的反射光入射到对位标记层30,导致对位标记层30的对位标记和周围区域的对比度比较低,进而导致视觉对位系统获取到的对位标记的位置的准确不高,最终造成微型发光二极管器件在巨量转移过程中,微型发光二极管器件和驱动背板100的对位稳定性和对位精度不高。

50.针对上述技术问题,本发明实施例提供了如下技术方案:

51.图2为本发明实施例提供的一种驱动背板的结构示意图。参见图2,该驱动背板100包括:

52.衬底10,衬底10的表面包括显示区10a和包围显示区10a的非显示区10b;

53.驱动电路层20,驱动电路层20位于衬底10的表面,位于显示区10a和非显示区10b;

54.光学阻挡层40,光学阻挡层40位于驱动电路层20背离衬底10一侧的表面,光学阻挡层40位于非显示区10b或者位于非显示区10b以及显示区10a的部分或者全部;

55.对位标记层30,对位标记层30位于光学阻挡层40背离驱动电路层20一侧的表面,且位于非显示区10b,光学阻挡层40用于阻挡驱动电路层20的反射光透过对位标记层30。

56.示例性的,图2示出的驱动背板100中,光学阻挡层40位于非显示区10b以及显示区10a的全部。本实施例还包括光学阻挡层40位于非显示区10b或者位于非显示区10b以及显示区10a的部分的技术方案。

57.图3为图2示出的驱动背板的俯视图。图2为图3示出的驱动背板100在a1

‑

a2方向的剖面结构示意图。从图3中可以看到对位标记层30设置的第一对位标记301。图4为本发明实施例提供的一种微型发光二极管器件的吸附基板的俯视图。微型发光二极管器件201的吸附基板200可以吸附至少一个微型发光二极管器件201。从图4中可以看到微型发光二极管器件201的吸附基板200的第二对位标记202。

58.微型发光二极管器件201的巨量转移过程如下:巨量转移设备将微型发光二极管器件201的吸附基板200转移至驱动背板100的上方,视觉对位系统获取到对位标记层30的第一对位标记301的位置,进而实现微型发光二极管器件201的吸附基板200的第二对位标记202和第一对位标记301的对位,巨量转移设备将微型发光二极管器件201放置在驱动背板100的显示区10a,完成微型发光二极管器件201的巨量转移过程。第一对位标记301和第二对位标记202的图案本领域技术人员可以根据实际情况,自行设定。

59.需要说明的是,驱动电路层20内设置有驱动电路,驱动电路由薄膜晶体管、电容以及导电走线构成。如果驱动电路层20内设置的驱动电路将光线反射至对位标记层30,那么第一对位标记301和周围区域的对比度比较低,进而导致视觉对位系统获取到的第一对位标记301的位置的准确不高,最终造成微型发光二极管器件201在巨量转移过程中,微型发光二极管器件201所在基板和驱动背板100的对位稳定性和对位精度不高。为了提高微型发光二极管器件显示面板的显示区的占比,对位标记层30的第一对位标记301和驱动背板100中的显示区10a的间隔很小,通常是一个微型发光二极管器件的尺寸,在无法在第一对位标

记301周围设置净空区的情况下,本实施例提供的技术方案设置了光学阻挡层40,光学阻挡层40可以阻挡驱动电路层20的反射光透过对位标记层30,提高了对位标记层30中第一对位标记301和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记301的位置的准确度,以及微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。

60.还需要说明的是,本实施例提供的驱动背板100还可以适用于液晶显示面板以及有机发光显示面板中。

61.可选的,在上述技术方案的基础上,光学阻挡层40背离驱动电路层20一侧的表面为平面。

62.具体的,光学阻挡层40背离驱动电路层20一侧的表面为平面,为对位标记层30的形成提供了平整的表面,提高了对位标记层30的良率,进一步提高了微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。由于光学阻挡层40背离驱动电路层20一侧的表面为平面,因此,在本实施例中无需在驱动电路层20和对位标记层30之间设置平坦层,简化了驱动背板100的结构。

63.当光学阻挡层40具有吸收驱动电路层20反射光的作用时,光学阻挡层40可以实现阻挡驱动电路层20的反射光透过对位标记层30的效果。可选的,在上述技术方案的基础上,光学阻挡层40的吸光度大于或等于0.1,且小于或等于3。

64.可选的,光学阻挡层40可以选择吸光度较高的黑色有机材料。示例性的,黑色有机材料可以包括光刻胶和碳粉的混合材料。

65.具体的,当光学阻挡层40的吸光度小于0.1时,光学阻挡层40吸收驱动电路层20内设置的驱动电路的反射光的强度太小。当光学阻挡层40的吸光度大于3时,光学阻挡层40的制备成本较大。示例性的,要求光刻胶和碳粉的混合材料的吸光度大于3,需要混入碳粉的含量太大,使得光学阻挡层40的制备成本较大。光学阻挡层40的吸光度大于或等于0.1,且小于或等于3时,在保证了光学阻挡层40吸收驱动电路层20反射光不影响对位标记层30中第一对位标记301和周围区域的对比度的基础上,降低了光学阻挡层40的制备成本。

66.当光学阻挡层40具有反射驱动电路层20内设置的驱动电路的反射光的作用时,光学阻挡层40也可以阻挡驱动电路层20的反射光透过对位标记层30的效果。可选的,在上述技术方案的基础上,光学阻挡层40的反光率大于或等于40%。

67.可选的,光学阻挡层40可以选取绝缘的反光材料。

68.具体的,光学阻挡层40的反光率小于40%时,光学阻挡层40反射驱动电路层20内设置的驱动电路的反射光的强度太小,驱动电路层20内设置的驱动电路的反射光还是会影响对位标记层30中第一对位标记301和周围区域的对比度。光学阻挡层40的反光率大于或等于40%时,光学阻挡层40可以将驱动电路层20的反射光反射回驱动电路层20,进而可以阻挡驱动电路层20的反射光透过对位标记层30,提高了对位标记层30中第一对位标记301和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记301的位置的准确度,以及微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。

69.下面对光学阻挡层40的结构进行进一步的介绍。图5为本发明实施例提供的另一种驱动背板的结构示意图。可选的,在上述技术方案的基础上,参见图5,光学阻挡层40包括第一绝缘吸光薄膜层41。

70.具体的,第一绝缘吸光薄膜层41作为光学阻挡层40,可以吸收驱动电路层20的反射光,从而可以阻挡驱动电路层20的反射光透过对位标记层30,提高了对位标记层30中第一对位标记301和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记301的位置的准确度,以及微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。

71.图6为本发明实施例提供的又一种驱动背板的结构示意图。可选的,在上述技术方案的基础上,参见图6,光学阻挡层40包括第一绝缘反光薄膜层42。

72.具体的,第一绝缘反光薄膜层42作为光学阻挡层40,可以将驱动电路层20的反射光反射回驱动电路层20,从而可以阻挡驱动电路层20的反射光透过对位标记层30,提高了对位标记层30中第一对位标记301和周围区域的对比度,进而提高了视觉对位系统获取到的第一对位标记301的位置的准确度,以及微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。

73.图7为本发明实施例提供的又一种驱动背板的结构示意图。图8为本发明实施例提供的又一种驱动背板的结构示意图。图9为本发明实施例提供的又一种驱动背板的结构示意图。可选的,在上述技术方案的基础上,参见图7、图8和图9,光学阻挡层40包括第一平坦层43和第二绝缘吸光薄膜层44,第二绝缘吸光薄膜层44位于非显示区10b或者位于非显示区10b以及显示区10a的部分或者全部,第一平坦层43位于非显示区10b和显示区10a。第一平坦层43位于驱动电路层20和对位标记层30之间,第二绝缘吸光薄膜层44位于第一平坦层43邻近驱动电路层20的表面,和/或,第二绝缘吸光薄膜层44位于第一平坦层43邻近对位标记层30的表面。

74.示例性的,图7、图8和图9示出的驱动背板100中,第二绝缘吸光薄膜层44位于非显示区10b。本实施例还包括第二绝缘吸光薄膜层44位于非显示区10b以及显示区10a的部分或者全部的技术方案。

75.参见图7,第一平坦层43位于驱动电路层20和对位标记层30之间,第二绝缘吸光薄膜层44位于第一平坦层43邻近驱动电路层20的表面。参见图8,第二绝缘吸光薄膜层44位于第一平坦层43邻近对位标记层30的表面。参见图9,第二绝缘吸光薄膜层44位于第一平坦层43邻近驱动电路层20的表面,且第二绝缘吸光薄膜层44位于第一平坦层43邻近对位标记层30的表面。

76.具体的,本实施例中的光学阻挡层40包括第一平坦层43和第二绝缘吸光薄膜层44的叠层,第二绝缘吸光薄膜层44位于第一平坦层43邻近驱动电路层20的表面,和/或,第二绝缘吸光薄膜层44位于第一平坦层43邻近对位标记层30的表面,在第二绝缘吸光薄膜层44实现吸收驱动电路层20的反射光,从而可以阻挡驱动电路层20的反射光透过对位标记层30的基础上,使用了价格更为便宜的第一平坦层43,降低了光学阻挡层40的制备成本。且第一平坦层43为对位标记层30的形成提供了平整的表面,提高了对位标记层30的良率,进一步提高了微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。

77.图10为本发明实施例提供的又一种驱动背板的结构示意图。图11为本发明实施例提供的又一种驱动背板的结构示意图。图12为本发明实施例提供的又一种驱动背板的结构示意图。可选的,在上述技术方案的基础上,光学阻挡层40包括第二平坦层45和第二绝缘反光薄膜层46,第二绝缘反光薄膜层46位于非显示区10b或者位于非显示区10b以及显示区

10a的部分或者全部,第二平坦层45位于非显示区10b和显示区10a;第二平坦层45位于驱动电路层20和对位标记层30之间,第二绝缘反光薄膜层46位于第二平坦层45邻近驱动电路层20的表面,和/或,第二绝缘反光薄膜层46位于第二平坦层45邻近对位标记层30的表面。

78.示例性的,图10、图11和图12示出的驱动背板100中,第二绝缘反光薄膜层46位于非显示区10b。本实施例还包括第二绝缘反光薄膜层46位于非显示区10b以及显示区10a的部分或者全部的技术方案。

79.参见图10,第二绝缘反光薄膜层46位于第二平坦层45邻近驱动电路层20的表面。参见图11,第二绝缘反光薄膜层46位于第二平坦层45邻近对位标记层30的表面。参见图12,第二绝缘反光薄膜层46位于第二平坦层45邻近驱动电路层20的表面,且第二绝缘反光薄膜层46位于第二平坦层45邻近对位标记层30的表面。

80.具体的,本实施例中的光学阻挡层40包括第二平坦层45和第二绝缘反光薄膜层46的叠层,第二绝缘反光薄膜层46位于第二平坦层45邻近驱动电路层20的表面,和/或,第二绝缘反光薄膜层46位于第二平坦层45邻近对位标记层30的表面,在第二绝缘反光薄膜层46实现反射驱动电路层20的反射光,从而可以阻挡驱动电路层20的反射光透过对位标记层30的基础上,使用了价格更为便宜的第二平坦层45,降低了光学阻挡层40的制备成本。且第二平坦层45为对位标记层30的形成提供了平整的表面,提高了对位标记层30的良率,进一步提高了微型发光二极管器件201的吸附基板200和驱动背板100的对位稳定性和对位精度。

81.图13为本发明实施例提供的又一种驱动背板的结构示意图。图14为本发明实施例提供的又一种驱动背板的结构示意图。可选的,在上述技术方案的基础上,参见图13和图14,光学阻挡层40还包括第三绝缘反光薄膜层47,第三绝缘反光薄膜层47位于非显示区10b或者位于非显示区10b以及显示区10a的部分或者全部;参见图13,第二绝缘吸光薄膜层44位于第一平坦层43邻近驱动电路层20的表面时,第三绝缘反光薄膜层47位于第一平坦层43邻近对位标记层30的表面;或者,参见图14,第二绝缘吸光薄膜层44位于第一平坦层43邻近对位标记层30的表面时,第三绝缘反光薄膜层47位于第一平坦层43驱动电路层20的表面。

82.示例性的,图13和图14示出的驱动背板100中,第三绝缘反光薄膜层47位于非显示区10b。本实施例还包括第三绝缘反光薄膜层47位于非显示区10b以及显示区10a的部分或者全部的技术方案。

83.具体的,光学阻挡层40包括第一平坦层43、第三绝缘反光薄膜层47和第二绝缘吸光薄膜层44的叠层,在第三绝缘反光薄膜层47实现反射驱动电路层20的反射光,以及第二绝缘吸光薄膜层44实现吸收反射驱动电路层20的反射光,从而可以阻挡驱动电路层20的反射光透过对位标记层30的基础上,使用了价格更为便宜的第一平坦层43,降低了光学阻挡层40的制备成本。

84.本发明实施例还提供了一种微型发光二极管显示面板,该微型发光二极管显示面板包括上述技术方案中任意所述的驱动背板。本发明实施例提供的微型发光二极管显示面板包括上述实施例中的驱动背板,因此本发明实施例提供的微型发光二极管显示面板也具有上述实施例中所描述的有益效果,此处不再赘述。需要说明的是,本发明实施例提供的显示面板可以应用于手机、电脑、可穿戴设备等具有显示功能的显示设备中,本发明实施例对此不做限定。

85.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,

本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1