一种实现低温扩散的硼源

1.本发明涉及硼扩散技术领域,更具体地说,涉及一种实现低温扩散的硼源。

背景技术:

2.硼扩散工艺是将一定数量的硼杂质掺入到硅片晶体中,以改变硅片原来的电学性质。在硅基半导体器件制造领域,硼扩散是重要的掺杂工艺。

3.实现硼扩散所用的源从物质形态来说,有气态源、液态源和固态源。

4.气态源一般选用具有较强吸杂性能的是氯化硼,能保证硅片具有较高的少子寿命,但氯化硼的键强较大,需要较高的分解能,实现硼扩散的温度高达960℃以上,容易对器件造成热损失,且低压条件要求辅助真空泵,制备成本较高。

5.液态源多用溴化硼,常规方式下要获得150ω/sq的扩散薄层方阻,则温度需要在950℃以上。气态bcl3与液态bbr3在高温条件下与氧气反应生成氧化硼(b2o3)沉积在硅片表面,由于b2o3在扩散温度下呈液态,其均匀性较差;同时,形成的b2o3附着于石英器件(扩散石英管、石英舟)后易造成器件损坏。

6.固态源通常使用氮化硼陶瓷片,相对气态源及液态源来说,固态源具有扩散均匀的优势,但氮化硼陶瓷片杂质含量较多,扩散后硅片少子寿命较低,氮化硼(bn)固态源扩散能够实现较均匀的扩散掺杂层,但是所制备的器件稳定性差,成品率低。

7.因此,目前所用扩散硼源,存在以下问题:一、反应过程中生成的b2o3在扩散温度下呈液态,无法在扩散腔体内均匀分布,主要沉积在扩散腔体尾部,容易造成硅片扩散不均匀;二、形成的b2o3对扩散用石英器件(如扩散腔体石英管、硅片载具石英舟、石英炉门等)具有较强的腐蚀损坏性,降低使用寿命,提高设备成本。三、所需扩散温度过高,易造成硅材料性能变差,损坏器件性能,且过高温度的要求也不利于生产成本控制;四、所用硼源具有强腐蚀性、或强氧化性,形成的废气多含卤族(氯、溴)等剧毒气体,不利于环境保护。

技术实现要素:

8.1.要解决的技术问题

9.针对现有技术中存在的问题,本发明的目的在于提供一种实现低温扩散的硼源,它采用不含金属元素的硼酸铵盐,结合低成本的环保型溶剂,制得安全无毒、不易造成半导体硅污染的硼源溶液,符合现代工艺所要求的低成本和环境友好等特点,同时,本发明一方面可在900℃以下实现均匀硼扩散,实现扩散层薄层电阻在60

‑

1200ω之间可控,另一方面,在900℃以上也可实现均匀硼扩散,实现扩散层薄层电阻10

‑

250ω之间可控,通过实现低温扩散有效减小了对器件的热损伤,提高成品质量,并且,本发明工艺流程简单,均匀性良好,不易造成环境污染,能有效降低生产成本以及减少尾气处理成本及工作量。。

10.2.技术方案

11.为解决上述问题,本发明采用如下的技术方案。

12.一种实现低温扩散的硼源,包括硼酸铵盐和溶剂,所述硼酸铵盐包括氮、氧、硼和

氢,其制备方法为:

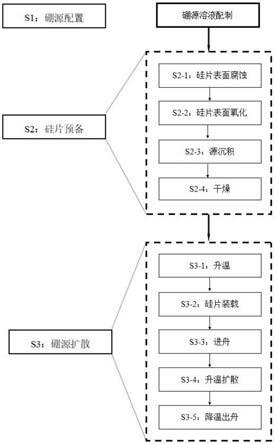

13.s1、硼源配置:将硼酸铵盐溶解在溶剂中,充分溶解后形成无色澄清的硼源溶液,并密封保存备用;

14.s2、硅片预备:将硅片依次经过表面腐蚀、表面氧化、源沉积和干燥四道工序,得到沉积好硼源的硅片;

15.s3、硼源扩散;

16.s3

‑

1、升温:向扩散炉石英管内导入大氮,并将扩散炉温度升至预定进舟/出舟温度,即600℃

‑

700℃,实现扩散炉升温;

17.s3

‑

2、硅片装载:将步骤s2中得到的沉积好硼源的硅片装载在扩散石英舟中;

18.s3

‑

3、进舟:在600℃

‑

700℃温度下以及氮气氛围条件下,将装载有硅片的石英舟缓慢送入扩散石英管中,并将扩散石英管管口封住,以保证扩散石英管中温度的稳定,完成进舟;

19.s3

‑

4、升温扩散:逐渐升温至800℃

‑

1000℃,在氮气氛围下进行扩散,过程中导入氧气,完成升温扩散;

20.s3

‑

5、降温出舟:升温扩散结束后,逐渐降温至600℃

‑

700℃,然后缓慢将装载有硅片的石英舟输出,进行降温出舟,完成硼向硅中的扩散。

21.进一步的,所述溶剂采用去离子水、乙醇或异丙醇多种中的其中一种,所述溶剂的电阻率大于18mω。

22.进一步的,步骤s1中所述硼源配置的温度为19℃

‑

60℃,所述硼源溶液中硼酸铵盐的质量浓度为0.5%

‑

19%。

23.进一步的,所述步骤s2包括以下具体步骤:

24.s2

‑

1、表面腐蚀:对硅片进行表面腐蚀操作,去除硅片表面的切割损伤层,并将硅片表面加工成特定样式;

25.s2

‑

2、表面氧化:对硅片表面进行氧化操作,改善硅片表面亲水性;

26.s2

‑

3、源沉积:采用旋涂或者喷涂的方式将步骤s1制得的硼源溶液均匀沉积在硅片表面;

27.s2

‑

4、干燥:对硅片进行烘干操作,使硅片表面源中的溶剂充分挥发。

28.进一步的,步骤s2

‑

1中所述特定样式包括抛光面、金字塔结构或孔状结构多种中的其中一种。

29.进一步的,步骤s2

‑

2中所述氧化操作采用湿法氧化或干法氧化中的其中一种。

30.进一步的,步骤s2中还包括选择性加热工序,所述选择性加热工序位于步骤s2

‑

2和步骤s2

‑

3之间。

31.进一步的,所述选择性加热工序的具体操作为:当硼源溶液的质量浓度为10%

‑

19%时,在进行步骤s3

‑

3之前,对硼源溶液进行加热操作,当硼源溶液的质量浓度为0.5%

‑

10%时,无需对硼源溶液进行加热操作。

32.进一步的,所述选择性加热工序的加热温度为50℃

‑

60℃,所述加热时间标准为:待硼源溶液中无析出物质即可停止加热。

33.进一步的,步骤s2中所述硅片为p型硅、n型硅或多晶硅片多种中的其中一种。

34.3.有益效果

35.相比于现有技术,本发明的优点在于:

36.本方案本发明采用不含金属元素的硼酸铵盐,结合低成本的环保型溶剂,制得安全无毒、不易造成半导体硅污染的硼源溶液,符合现代工艺所要求的低成本和环境友好等特点,同时,本发明一方面可在900℃以下实现均匀硼扩散,实现扩散层薄层电阻在60

‑

1200ω之间可控,另一方面,在900℃以上也可实现均匀硼扩散,实现扩散层薄层电阻10

‑

250ω之间可控,通过实现低温扩散有效减小了对器件的热损伤,提高成品质量,并且,本发明工艺流程简单,均匀性良好,不易造成环境污染,能有效降低生产成本以及减少尾气处理成本及工作量。

附图说明

37.图1为本发明的流程示意图;

38.图2为本发明在实施例1中硼在硅片表面的纵向浓度分布测试结果示意图。

具体实施方式

39.下面将结合本发明实施例中的附图;对本发明实施例中的技术方案进行清楚、完整地描述;显然;所描述的实施例仅仅是本发明一部分实施例;而不是全部的实施例,基于本发明中的实施例;本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例;都属于本发明保护的范围。

40.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

41.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

42.实施例1:

43.请参阅图1和图2,一种实现低温扩散的硼源,包括硼酸铵盐和溶剂,硼酸铵盐包括氮、氧、硼和氢,其制备方法为:

44.s1、硼源配置:将硼酸铵盐溶解在溶剂中,充分溶解后形成无色澄清的硼源溶液,并密封保存备用,其中:溶剂采用电阻率大于18mω的去离子水,配置温度为50℃,硼源溶液中硼酸铵盐的质量浓度为0.5%;

45.s2、硅片预备:将硅片依次经过表面腐蚀、表面氧化、源沉积和干燥四道工序,得到沉积好硼源的硅片,硅片可选用p型硅、n型硅或多晶硅片多种中的其中一种;

46.s3、硼源扩散;

47.s3

‑

1、升温:向扩散炉石英管内导入大氮,并将扩散炉温度升至预定进舟/出舟温度,即600℃

‑

700℃,实现扩散炉升温;

48.s3

‑

2、硅片装载:将步骤s2中得到的沉积好硼源的硅片装载在扩散石英舟中;

49.s3

‑

3、进舟:在600℃

‑

700℃温度下以及氮气氛围条件下,将装载有硅片的石英舟缓慢送入扩散石英管中,并将扩散石英管管口封住,以保证扩散石英管中温度的稳定,完成进舟;

50.s3

‑

4、升温扩散:逐渐升温至820℃,待温度稳定后在氮气氛围下进行扩散45min,过程中导入氧气,完成升温扩散,导入氧气的目的是避免表面硼层过厚,抑制富硼层的形成;

51.s3

‑

5、降温出舟:升温扩散结束后,逐渐降温至600℃

‑

700℃,然后缓慢将装载有硅片的石英舟输出,进行降温出舟,完成硼向硅中的扩散,所得硼扩散方块电阻为1200ω。

52.步骤s2包括以下具体步骤:

53.s2

‑

1、表面腐蚀:对硅片进行表面腐蚀操作,去除硅片表面的切割损伤层,并将硅片表面加工成抛光面;

54.s2

‑

2、表面氧化:对硅片表面进行氧化操作,改善硅片表面亲水性,在本实施例中,选用双氧水对硅片表面进行湿法氧化,氧化的最终目的是提高源在硅片表面沉积的均匀性;

55.s2

‑

3、源沉积:采用旋涂方式将步骤s1制得的硼源溶液均匀沉积在硅片表面;

56.s2

‑

4、干燥:对硅片进行烘干操作,使硅片表面源中的溶剂充分挥发,具体操作为:将硅片放置在100℃热板上进行烘干。

57.因硼源溶液在其浓度高于10%时,长时间放置会存在溶质析出情况,因此,步骤s2中还包括选择性加热工序,选择性加热工序位于步骤s2

‑

2和步骤s2

‑

3之间,选择性加热工序的具体操作为:当硼源溶液的质量浓度为10%

‑

19%时,在进行步骤s3

‑

3之前,对硼源溶液进行加热操作,当硼源溶液的质量浓度为0.5%

‑

10%时,无需对硼源溶液进行加热操作,选择性加热工序的加热温度为55℃,加热时间标准为:待硼源溶液中无析出物质即可停止加热。

58.实施例2:

59.请参阅图1和图2,一种实现低温扩散的硼源,包括硼酸铵盐和溶剂,硼酸铵盐包括氮、氧、硼和氢,其制备方法为:

60.s1、硼源配置:将硼酸铵盐溶解在溶剂中,充分溶解后形成无色澄清的硼源溶液,并密封保存备用,其中:溶剂采用电阻率大于18mω的异丙醇,配置温度为50℃,硼源溶液中硼酸铵盐的质量浓度为11%;

61.s2、硅片预备:将硅片依次经过表面腐蚀、表面氧化、源沉积和干燥四道工序,得到沉积好硼源的硅片,硅片可选用p型硅、n型硅或多晶硅片多种中的其中一种;

62.s3、硼源扩散;

63.s3

‑

1、升温:向扩散炉石英管内导入大氮,并将扩散炉温度升至预定进舟/出舟温度,即600℃

‑

700℃,实现扩散炉升温;

64.s3

‑

2、硅片装载:将步骤s2中得到的沉积好硼源的硅片装载在扩散石英舟中;

65.s3

‑

3、进舟:在600℃

‑

700℃温度下以及氮气氛围条件下,将装载有硅片的石英舟缓慢送入扩散石英管中,并将扩散石英管管口封住,以保证扩散石英管中温度的稳定,完成进舟;

66.s3

‑

4、升温扩散:逐渐升温至880℃,待温度稳定后在氮气氛围下进行扩散45min,过程中导入氧气,完成升温扩散,导入氧气的目的是避免表面硼层过厚,抑制富硼层的形成;

67.s3

‑

5、降温出舟:升温扩散结束后,逐渐降温至600℃

‑

700℃,然后缓慢将装载有硅片的石英舟输出,进行降温出舟,完成硼向硅中的扩散,所得硼扩散方块电阻为60ω。

68.步骤s2包括以下具体步骤:

69.s2

‑

1、表面腐蚀:对硅片进行表面腐蚀操作,去除硅片表面的切割损伤层,并将硅片表面加工成金字塔结构;

70.s2

‑

2、表面氧化:对硅片表面进行氧化操作,改善硅片表面亲水性,在本实施例中,选用硝酸对硅片表面进行湿法氧化,氧化的最终目的是提高源在硅片表面沉积的均匀性;

71.s2

‑

3、源沉积:采用喷涂方式将步骤s1制得的硼源溶液均匀沉积在硅片表面;

72.s2

‑

4、干燥:对硅片进行烘干操作,使硅片表面源中的溶剂充分挥发,具体操作为:将硅片放置在100℃热板上进行烘干。

73.因硼源溶液在其浓度高于10%时,长时间放置会存在溶质析出情况,因此,步骤s2中还包括选择性加热工序,选择性加热工序位于步骤s2

‑

2和步骤s2

‑

3之间,选择性加热工序的具体操作为:当硼源溶液的质量浓度为10%

‑

19%时,在进行步骤s3

‑

3之前,对硼源溶液进行加热操作,当硼源溶液的质量浓度为0.5%

‑

10%时,无需对硼源溶液进行加热操作,选择性加热工序的加热温度为55℃,加热时间标准为:待硼源溶液中无析出物质即可停止加热。

74.实施例3:

75.请参阅图1和图2,一种实现低温扩散的硼源,包括硼酸铵盐和溶剂,硼酸铵盐包括氮、氧、硼和氢,其制备方法为:

76.s1、硼源配置:将硼酸铵盐溶解在溶剂中,充分溶解后形成无色澄清的硼源溶液,并密封保存备用,其中:溶剂采用电阻率大于18mω的异丙醇,配置温度为50℃,硼源溶液中硼酸铵盐的质量浓度为0.5%;

77.s2、硅片预备:将硅片依次经过表面腐蚀、表面氧化、源沉积和干燥四道工序,得到沉积好硼源的硅片,硅片可选用p型硅、n型硅或多晶硅片多种中的其中一种;

78.s3、硼源扩散;

79.s3

‑

1、升温:向扩散炉石英管内导入大氮,并将扩散炉温度升至预定进舟/出舟温度,即600℃

‑

700℃,实现扩散炉升温;

80.s3

‑

2、硅片装载:将步骤s2中得到的沉积好硼源的硅片装载在扩散石英舟中;

81.s3

‑

3、进舟:在600℃

‑

700℃温度下以及氮气氛围条件下,将装载有硅片的石英舟缓慢送入扩散石英管中,并将扩散石英管管口封住,以保证扩散石英管中温度的稳定,完成进舟;

82.s3

‑

4、升温扩散:逐渐升温至900℃,待温度稳定后在氮气氛围下进行扩散45min,过程中导入氧气,完成升温扩散,导入氧气的目的是避免表面硼层过厚,抑制富硼层的形成;

83.s3

‑

5、降温出舟:升温扩散结束后,逐渐降温至600℃

‑

700℃,然后缓慢将装载有硅片的石英舟输出,进行降温出舟,完成硼向硅中的扩散,所得硼扩散方块电阻为250ω。

84.步骤s2包括以下具体步骤:

85.s2

‑

1、表面腐蚀:对硅片进行表面腐蚀操作,去除硅片表面的切割损伤层,并将硅片表面加工成金字塔结构;

86.s2

‑

2、表面氧化:对硅片表面进行氧化操作,改善硅片表面亲水性,在本实施例中,选用硝酸对硅片表面进行湿法氧化,氧化的最终目的是提高源在硅片表面沉积的均匀性;

87.s2

‑

3、源沉积:采用喷涂方式将步骤s1制得的硼源溶液均匀沉积在硅片表面;

88.s2

‑

4、干燥:对硅片进行烘干操作,使硅片表面源中的溶剂充分挥发,具体操作为:将硅片放置在100℃热板上进行烘干。

89.因硼源溶液在其浓度高于10%时,长时间放置会存在溶质析出情况,因此,步骤s2中还包括选择性加热工序,选择性加热工序位于步骤s2

‑

2和步骤s2

‑

3之间,选择性加热工序的具体操作为:当硼源溶液的质量浓度为10%

‑

19%时,在进行步骤s3

‑

3之前,对硼源溶液进行加热操作,当硼源溶液的质量浓度为0.5%

‑

10%时,无需对硼源溶液进行加热操作,选择性加热工序的加热温度为55℃,加热时间标准为:待硼源溶液中无析出物质即可停止加热。

90.实施例4:

91.请参阅图1和图2,一种实现低温扩散的硼源,包括硼酸铵盐和溶剂,硼酸铵盐包括氮、氧、硼和氢,其制备方法为:

92.s1、硼源配置:将硼酸铵盐溶解在溶剂中,充分溶解后形成无色澄清的硼源溶液,并密封保存备用,其中:溶剂采用电阻率大于18mω的去离子水,配置温度为50℃,硼源溶液中硼酸铵盐的质量浓度为19%;

93.s2、硅片预备:将硅片依次经过表面腐蚀、表面氧化、源沉积和干燥四道工序,得到沉积好硼源的硅片,硅片可选用p型硅、n型硅或多晶硅片多种中的其中一种;

94.s3、硼源扩散;

95.s3

‑

1、升温:向扩散炉石英管内导入大氮,并将扩散炉温度升至预定进舟/出舟温度,即600℃

‑

700℃,实现扩散炉升温;

96.s3

‑

2、硅片装载:将步骤s2中得到的沉积好硼源的硅片装载在扩散石英舟中;

97.s3

‑

3、进舟:在600℃

‑

700℃温度下以及氮气氛围条件下,将装载有硅片的石英舟缓慢送入扩散石英管中,并将扩散石英管管口封住,以保证扩散石英管中温度的稳定,完成进舟;

98.s3

‑

4、升温扩散:逐渐升温至1000℃,待温度稳定后在氮气氛围下进行扩散45min,过程中导入氧气,完成升温扩散,导入氧气的目的是避免表面硼层过厚,抑制富硼层的形成;

99.s3

‑

5、降温出舟:升温扩散结束后,逐渐降温至600℃

‑

700℃,然后缓慢将装载有硅片的石英舟输出,进行降温出舟,完成硼向硅中的扩散,所得硼扩散方块电阻为10ω。

100.步骤s2包括以下具体步骤:

101.s2

‑

1、表面腐蚀:对硅片进行表面腐蚀操作,去除硅片表面的切割损伤层,并将硅片表面加工成孔状结构;

102.s2

‑

2、表面氧化:对硅片表面进行氧化操作,改善硅片表面亲水性,在本实施例中,选用臭氧对硅片表面进行干法氧化,氧化的最终目的是提高源在硅片表面沉积的均匀性;

103.s2

‑

3、源沉积:采用喷涂方式将步骤s1制得的硼源溶液均匀沉积在硅片表面;

104.s2

‑

4、干燥:对硅片进行烘干操作,使硅片表面源中的溶剂充分挥发,具体操作为:将硅片放置在100℃热板上进行烘干。

105.因硼源溶液在其浓度高于10%时,长时间放置会存在溶质析出情况,因此,步骤s2中还包括选择性加热工序,选择性加热工序位于步骤s2

‑

2和步骤s2

‑

3之间,选择性加热工序的具体操作为:当硼源溶液的质量浓度为10%

‑

19%时,在进行步骤s3

‑

3之前,对硼源溶液进行加热操作,当硼源溶液的质量浓度为0.5%

‑

10%时,无需对硼源溶液进行加热操作,选择性加热工序的加热温度为55℃,加热时间标准为:待硼源溶液中无析出物质即可停止加热。

106.本发明采用不含金属元素的硼酸铵盐,结合低成本的环保型溶剂,制得安全无毒、不易造成半导体硅污染的硼源溶液,符合现代工艺所要求的低成本和环境友好等特点,同时,本发明一方面可在900℃以下实现均匀硼扩散,实现扩散层薄层电阻在60

‑

1200ω之间可控,另一方面,在900℃以上也可实现均匀硼扩散,实现扩散层薄层电阻10

‑

250ω之间可控,通过实现低温扩散有效减小了对器件的热损伤,提高成品质量,并且,本发明工艺流程简单,均匀性良好,不易造成环境污染,能有效降低生产成本以及减少尾气处理成本及工作量。

107.以上所述;仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此;任何熟悉本技术领域的技术人员在本发明揭露的技术范围内;根据本发明的技术方案及其改进构思加以等同替换或改变;都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1