用于异质结太阳能电池的镀膜方法以及镀膜设备与流程

1.本发明涉及太阳能电池制造领域,特别涉及用于制造异质结太阳能电池的镀膜方法以及镀膜设备。

背景技术:

2.薄膜/晶硅异质结太阳能电池(以下简称异质结太阳能电池,又可称hit或hjt或shj太阳能电池)属于第三代高效太阳能电池技术,它结合了第一代晶硅与第二代硅薄膜的优势,具有转换效率高、温度系数低等特点,特别是双面的异质结太阳能电池转换效率可以达到26%以上,具有广阔的市场前景,并有望成为继perc电池之后的下一代高效太阳能电池。

3.在异质结太阳能电池的制备中,现有普遍技术为先在pe镀膜设备中通过相应的pecvd工艺镀第一本征非晶硅薄膜、n型非晶硅薄膜、第二本征非晶硅薄膜、p型非晶硅薄膜,即inip非晶硅薄膜,然后再进入pvd设备中通过相应的pvd设备进行透明导电薄膜(tco)的镀膜,pecvd和pvd为两台分立的设备。但是因为异质结电池需要双面工艺,要完成所有pecvd中的inip层镀膜往往需要额外的真空腔室破空和自动化翻面,或者使用镂空的托盘来实现。额外的破空、翻面或是采用镂空托盘都会对电池生产环节带来各自的问题,如设备成本增加、电池良率和效率下降、碎片率上升等。

4.因此,如何提供一种用于异质结太阳能电池的镀膜方法,以减少额外的破空或翻面,并能有效抑制效率下降,降低碎片率,提高电池良率,已成为业内亟待解决的技术问题。

技术实现要素:

5.针对现有技术的上述问题,本发明提出了一种用于异质结太阳能电池的镀膜方法,所述方法包括以下步骤:

6.(a1)、将承载有经制绒硅片的托盘传送至第一本征pecvd反应腔;

7.(b1)、对第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应腔、p型pecvd反应腔、第一pvd腔以及第二pvd腔同时抽真空;

8.(c1)、使所述硅片在所述第一本征pecvd反应腔进行第一本征pecvd工艺,从而在硅片的正面上形成第一本征非晶硅;

9.(d1)、将所述托盘传送至所述n型pecvd反应腔进行n型pecvd工艺,从而在所述第一本征非晶硅上形成n型非晶硅;

10.(e1)、将所述托盘传送至所述第二本征pecvd反应腔进行第二本征pecvd工艺,从而在硅片背面上形成第二本征非晶硅;

11.(f1)、将所述托盘传送至所述p型pecvd反应腔进行p型pecvd工艺,从而在所述第二本征非晶硅上形成p型非晶硅;

12.(g1)、将所述托盘传送至所述第一pvd反应腔进行第一pvd工艺,从而在硅片正面的所述n型非晶硅上形成第一透明导电膜;

13.(h1)、将所述托盘传送至所述第二pvd反应腔进行第二pvd工艺,从而在硅片背面的所述p型非晶硅上形成第二透明导电膜;以及

14.(i1)、对所述第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应腔、p型pecvd反应腔、第一pvd腔以及第二pvd腔同时破真空。

15.在一实施例中,所述p型pecvd工艺的工艺气体包括硼烷以及硅烷,所述n型pecvd工艺的工艺气体包括磷烷以及硅烷。

16.在一实施例中,所述第一本征非晶硅层的厚度为1

‑

8nm,第二本征非晶硅层厚度为1

‑

8nm;所述n型非晶硅层的厚度为5

‑

10nm,所述p型非晶硅层的厚度为5

‑

10nm,所述第一透明导电膜以及所述第二透明导电膜的厚度均为70

‑

110nm。

17.在一实施例中,所述托盘正面上设置有用于从正面以正面朝上方式放置硅片的第一凹槽,所述托盘背面上设置有用于露出硅片背面的第二凹槽。

18.本发明进一步提供一种用于异质结太阳能电池的镀膜方法,所述方法包括以下步骤:

19.(a2)、将承载有经制绒硅片的托盘传送至第一本征pecvd反应腔;

20.(b2)、对第一本征pecvd反应腔、第二本征pecvd反应腔、n型pecvd反应腔、p型pecvd反应腔、第一pvd腔以及第二pvd腔同时抽真空;

21.(c2)、使所述硅片在所述第一本征pecvd反应腔进行第一本征pecvd工艺,从而在硅片的正面上形成第一本征非晶硅;

22.(d2)、将所述托盘传送至所述第二本征pecvd反应腔进行第二本征pecvd工艺,从而在硅片背面上形成第二本征非晶硅;

23.(e2)、将所述托盘传送至n型pecvd反应腔进行n型pecvd工艺,从而在硅片正面的所述第一本征非晶硅上形成n型非晶硅;

24.(f2)、将所述托盘传送至p型pecvd反应腔进行p型pecvd工艺,从而在硅片背面的第二本征非晶硅上形成p型本征非晶硅;

25.(g2)、将所述托盘传送至第一pvd反应腔进行第一pvd工艺,从而在硅片正面的所述n型非晶硅上形成第一透明导电膜;

26.(h2)、将所述托盘传送至第二pvd反应腔进行第二pvd工艺,从而在硅片背面的所述p型非晶硅上形成第二透明导电膜;以及

27.(i2)、对所述第一本征pecvd反应腔、第二本征pecvd反应腔、n型pecvd反应腔、p型pecvd反应腔、第一pvd腔以及第二pvd腔同时破真空。

28.在一实施例中,所述p型pecvd工艺的工艺气体包括硼烷以及硅烷,所述n型pecvd工艺的工艺气体包括磷烷以及硅烷。

29.在一实施例中,所述第一本征非晶硅层的厚度为1

‑

8nm,第二本征非晶硅层厚度为1

‑

8nm;所述n型非晶硅层的厚度为5

‑

10nm,所述p型非晶硅层的厚度为5

‑

10nm,所述第一透明导电膜以及所述第二透明导电膜的厚度均为70

‑

110nm。

30.在一实施例中,所述托盘正面上设置有用于从正面以正面朝上方式放置硅片的第一凹槽,所述托盘背面上设置有用于露出硅片背面的第二凹槽。

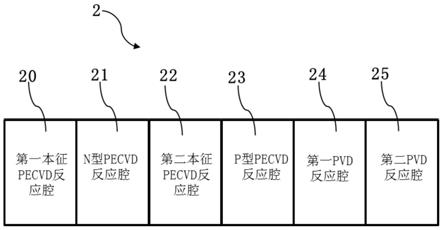

31.本发明还提出了一种用于制造异质结太阳能电池的镀膜设备,包括依次真空连接并能同时抽真空及破真空的第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应

腔、p型pecvd反应腔、第一pvd反应腔以及第二pvd反应腔。

32.在一实施例中,所述托盘承载经制绒的硅片在第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应腔以及p型pecvd反应腔中分别进行第一本征pecvd工艺、n型pecvd工艺、第二本征pecvd工艺以及p型pecvd工艺,从而在硅片正面依次形成第一本征非晶硅以及n型非晶硅,在硅片背面依次形成第二本征非晶硅以及p型非晶硅,所述托盘承载硅片在第一pvd反应腔以及第二pvd反应腔中分别进行第一pvd工艺以及第二pvd工艺,并在n型非晶硅以及p型非晶硅上分别形成第一透明导电膜以及第二透明导电膜。

33.在一实施例中,所述p型pecvd工艺的工艺气体包括硼烷以及硅烷,所述n型pecvd工艺的工艺气体包括磷烷以及硅烷。

34.在一实施例中,所述第一本征非晶硅的厚度为1

‑

8nm,第二本征非晶硅的厚度为1

‑

8nm,所述n型非晶硅的厚度为5

‑

10nm,所述p型非晶硅的厚度为5

‑

10nm,所述第一透明导电膜以及所述第二透明导电膜的厚度均为70

‑

110nm。

35.在一实施例中,所述托盘正面上设置有用于从正面以正面朝上方式放置硅片的第一凹槽,所述托盘背面上设置有用于露出硅片背面的第二凹槽。

36.本发明还提出了一种用于制造异质结太阳能电池的镀膜设备,包括依次真空连接并能同时抽真空及破真空的第一本征pecvd反应腔、第二本征pecvd反应腔、n型pecvd反应腔、p型pecvd反应腔、第一pvd反应腔以及第二pvd反应腔。

37.在一实施例中,所述托盘承载经制绒的硅片在第一本征pecvd反应腔、第二本征pecvd反应腔、n型pecvd反应腔以及p型pecvd反应腔中分别进行第一本征pecvd工艺、第二本征pecvd工艺、n型pecvd工艺以及p型pecvd工艺,从而在硅片正面背面分别形成第一本征非晶硅以及第二本征非晶硅,在第一本征非晶硅以及第二本征非晶硅上分别形成n型非晶硅以及p型非晶硅,所述托盘承载硅片在第一pvd反应腔以及第二pvd反应腔中分别进行第一pvd工艺以及第二pvd工艺,并在n型非晶硅以及p型非晶硅上分别形成第一透明导电膜以及第二透明导电膜。

38.在一实施例中,所述p型pecvd工艺的工艺气体包括硼烷以及硅烷,所述n型pecvd工艺的工艺气体包括磷烷以及硅烷。

39.在一实施例中,所述第一本征非晶硅的厚度为1

‑

8nm,第二本征非晶硅的厚度为1

‑

8nm,所述n型非晶硅的厚度为5

‑

10nm,所述p型非晶硅的厚度为5

‑

10nm,所述第一透明导电膜以及所述第二透明导电膜的厚度均为70

‑

110nm。

40.在一实施例中,所述托盘正面上设置有用于从正面以正面朝上方式放置硅片的第一凹槽,所述托盘背面上设置有用于露出硅片背面的第二凹槽。

41.本发明与现有技术相比具有以下有益效果:

42.本发明实施例的用于制造异质结太阳能电池的镀膜设备包括依次真空连接并能同时抽真空及破真空的第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应腔、p型pecvd反应腔、第一pvd反应腔以及第二pvd反应腔。本发明通过把镀膜用到的所有腔室全部真空连接,从而同时抽真空及破真空。本发明能减少真空设备破空次数,简化设备,降低设备成本,提升电池效率及良率。

附图说明

43.在结合以下附图阅读本公开的实施例的详细描述之后,能够更好地理解本发明的上述特征和优点。在附图中,各组件不一定是按比例绘制,并且具有类似的相关特性或特征的组件可能具有相同或相近的附图标记。

44.图1为本发明的用于制造异质结太阳能电池的镀膜方法第一实施例的流程图;

45.图2为显示图1的镀膜方法第一实施例的用于制造异质结太阳能电池的镀膜设备的组成结构示意图;

46.图3显示了完成镀膜方法10后的太阳电池的结构示意图;

47.图4为本发明的用于制造异质结太阳能电池的镀膜方法第二实施例的流程图;以及

48.图5为显示图4的镀膜方法第二实施例的用于制造异质结太阳能电池的镀膜设备的组成结构示意图。

具体实施方案

49.以下结合附图和具体实施例对本发明作详细描述,以便更清楚理解本发明的目的、特点和优点。应理解的是,以下结合附图和具体实施例描述的诸方面仅是示例性的,而不应被理解为对本发明的保护范围进行任何限制。除非上下文明确地另外指明,否则单数形式“一”和“所述”包括复数指代物。本说明书以及权利要求书中所使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。

50.本说明书以及权利要求书中所使用的“i/p型非晶硅薄膜”、“i/n型非晶硅薄膜”并不表示“i型或p型非晶硅薄膜”、“i型或n型非晶硅薄膜”,而是表示“i型和p型非晶硅薄膜”、“i型和n型非晶硅薄膜”。

51.本说明书以及权利要求书中所使用的“第x加载/卸载腔”、“向两腔加载/从两腔卸载”并不表示“腔同时起到加载和卸载功能”、“同时向两腔加载和从两腔卸载”,而是表示“腔起到加载功能或卸载功能”、“向两腔加载或从两腔卸载”,即此处的“/”起到“择一”、“或者”的作用。

52.参见图1、图2以及图3,图1显示了本发明的用于异质结太阳能电池的镀膜方法10第一实施例的运行流程,图2显示了图1的镀膜方法所用的用于制造异质结太阳能电池的镀膜设备的组成结构,图3显示了完成镀膜方法10后的太阳电池的结构示意图。

53.如图2所示,图1的镀膜方法第一实施例的用于制造异质结太阳能电池的镀膜设备2包括第一本征pecvd反应腔20、n型pecvd反应腔21、第二本征pecvd反应腔22、p型pecvd反应腔23、第一pvd反应腔24以及第二pvd反应腔25。第一本征pecvd反应腔20、n型pecvd反应腔21、第二本征pecvd反应腔22、p型pecvd反应腔23、第一pvd反应腔24以及第二pvd反应腔25真空连接并能同时抽真空及破真空。

54.如图3所示,其显示了完成图1第一实施例的镀膜方法10后的异质结太阳能电池的结构示意图。如图3所示,镀膜后的异质结太阳能电池3包括硅片30、第一本征非晶硅31、n型非晶硅32、第一透明导电膜33、第二本征非晶硅34、p型非晶硅35以及第二透明导电膜36。第一本征非晶硅31、n型非晶硅32以及第一透明导电膜33依次层叠在硅片30的正面s1上,第二本征非晶硅34、p型非晶硅35以及第二透明导电膜36依次层叠在硅片30的背面s2上。

55.参见图2及图3,托盘承载经制绒且正面朝上的硅片所述托盘承载经制绒的硅片在第一本征pecvd反应腔20、n型pecvd反应腔21、第二本征pecvd反应腔22以及p型pecvd反应腔23中分别进行第一本征pecvd工艺、n型pecvd工艺、第二本征pecvd工艺以及p型pecvd工艺,从而在硅片正面s1上依次形成第一本征非晶硅31以及n型非晶硅32,在硅片背面s2上依次形成第二本征非晶硅34以及p型非晶硅35,所述托盘承载硅片在第一pvd反应腔24以及第二pvd反应腔25中分别进行第一pvd工艺以及第二pvd工艺,并在n型非晶硅32以及p型非晶硅35上分别形成第一透明导电膜33以及第二透明导电膜36。

56.继续参见图1,并结合参见图2及图3,镀膜方法10第一实施例首先进行步骤s100,将承载有经制绒硅片的托盘传送至第一本征pecvd反应腔20。在本实施例中,所述托盘正面上设置有用于从正面以正面朝上方式放置硅片的第一凹槽,所述托盘背面上设置有用于露出硅片背面的第二凹槽。

57.镀膜方法10继续进行步骤s110,对第一本征pecvd反应腔10、n型pecvd反应腔11、第二本征pecvd反应腔12、p型pecvd反应腔13、第一pvd腔14以及第二pvd腔15同时抽真空。在本实施例中,可通过两台或更多台真空泵对第一本征pecvd反应腔10、n型pecvd反应腔11、第二本征pecvd反应腔12、p型pecvd反应腔13、第一pvd腔14以及第二pvd腔15同时抽真空。

58.镀膜方法10继续进行步骤s120,所述硅片在第一本征pecvd反应腔20进行第一本征pecvd工艺,从而在硅片30的正面s1上形成第一本征非晶硅31。在本实施例中,第一本征非晶硅层31的厚度为1

‑

8nm。

59.镀膜方法10继续进行步骤s130,将所述托盘传送至n型pecvd反应腔21进行n型pecvd工艺,从而在所述第一本征非晶硅31上形成n型非晶硅32。在本实施例中,n型非晶硅层32的厚度为5

‑

10nm。

60.镀膜方法10继续进行步骤s140,将所述托盘传送至第二本征pecvd反应腔22中进行第二本征pecvd工艺,从而在硅片背面s2上形成第二本征非晶硅34。在本实施例中,第二本征非晶硅层厚度为1

‑

8nm。

61.镀膜方法10继续进行步骤s150,将所述托盘传送至p型pecvd反应腔23进行p型pecvd工艺,从而在所述第二本征非晶硅34上形成p型非晶硅35。在本实施例中,所述p型非晶硅层35的厚度为5

‑

10nm。

62.镀膜方法10继续进行步骤s160,将所述托盘传送至第一pvd反应腔24中进行第一pvd工艺,从而在硅片正面s1的所述n型非晶硅32上形成第一透明导电膜33。在本实施例中,所述第一透明导电膜33的厚度为70

‑

110nm。

63.镀膜方法10继续进行步骤s170,将所述托盘传送至第二pvd反应腔25中进行第二pvd工艺,从而在硅片背面s2的所述p型非晶硅35上形成第二透明导电膜36。在本实施例中,所述第二透明导电膜36的厚度为70

‑

110nm。

64.镀膜方法10继续进行步骤s180,对第一本征pecvd反应腔20、n型pecvd反应腔21、第二本征pecvd反应腔22、p型pecvd反应腔23、第一pvd腔24、第二pvd腔25同时破真空。

65.参见图4以及图5,图4显示了本发明的用于异质结太阳能电池的镀膜方法40第二实施例的运行流程,图5显示了图4的镀膜方法第二实施例的用于制造异质结太阳能电池的镀膜设备的组成结构。

66.如图5所示,结合参见图3,图4的镀膜方法40第二实施例的用于制造异质结太阳能电池的镀膜设备5包括第一本征pecvd反应腔50、第二本征pecvd反应腔51、n型pecvd反应腔52、p型pecvd反应腔53、第一pvd反应腔54以及第二pvd反应腔55。第一本征pecvd反应腔50、第二本征pecvd反应腔51、n型pecvd反应腔52、p型pecvd反应腔53、第一pvd反应腔54以及第二pvd反应腔55真空连接并能同时抽真空及破真空。

67.如图4所示,镀膜方法40首先进行步骤s400,将承载有经制绒硅片的托盘传送至第一本征pecvd反应腔50。在本实施例中,所述托盘正面上设置有用于从正面以正面朝上方式放置硅片的第一凹槽,所述托盘背面上设置有用于露出硅片背面的第二凹槽。

68.镀膜方法40继续进行步骤s410,对第一本征pecvd反应腔50、第二本征pecvd反应腔51、n型pecvd反应腔52、p型pecvd反应腔53、第一pvd腔54以及第二pvd腔55同时抽真空。在本实施例中,可通过两台或更多台真空泵对第一本征pecvd反应腔50、第二本征pecvd反应腔51、n型pecvd反应腔52、p型pecvd反应腔53、第一pvd腔54以及第二pvd腔55同时抽真空。

69.镀膜方法40继续进行步骤s420,所述硅片在第一本征pecvd反应腔50进行第一本征pecvd工艺,从而在硅片30的正面s1上形成第一本征非晶硅31。在本实施例中,第一本征非晶硅层31的厚度为1

‑

8nm。

70.镀膜方法40继续进行步骤s430,所述硅片在第二本征pecvd反应腔51进行第二本征pecvd工艺,从而在硅片30的背面s2上形成第二本征非晶硅34。在本实施例中,第二本征非晶硅层厚度为1

‑

8nm。

71.镀膜方法40继续进行步骤s440,将所述托盘传送至n型pecvd反应腔52进行n型pecvd工艺,从而在硅片正面s1的所述第一本征非晶硅31上形成n型非晶硅32。在本实施例中,n型非晶硅层32的厚度为5

‑

10nm。

72.镀膜方法40继续进行步骤s450,将所述托盘传送至p型pecvd反应腔53进行p型pecvd工艺,从而在硅片30的背面s2的第二本征非晶硅34上形成p型本征非晶硅35。在本实施例中,所述p型非晶硅层35的厚度为5

‑

10nm。

73.镀膜方法40继续进行步骤s460,将所述托盘传送至第一pvd反应腔54进行第一pvd工艺,从而在硅片正面s1的所述n型非晶硅32上形成第一透明导电膜33。在本实施例中,所述第一透明导电膜33的厚度为70

‑

110nm。

74.镀膜方法40继续进行步骤s470,将所述托盘传送至第二pvd反应腔55进行第二pvd工艺,从而在硅片背面s2的所述p型非晶硅35上形成第二透明导电膜36。在本实施例中,所述第二透明导电膜36的厚度为70

‑

110nm。

75.镀膜方法40继续进行步骤s480,对第一本征pecvd反应腔50、第二本征pecvd反应腔51、n型pecvd反应腔52、p型pecvd反应腔53、第一pvd腔54、第二pvd腔55同时破真空。

76.本发明的镀膜方法首先将承载有经制绒硅片的托盘传送至第一本征pecvd反应腔;接着对第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应腔、p型pecvd反应腔、第一pvd腔以及第二pvd腔同时抽真空;然后使所述硅片在所述第一本征pecvd反应腔进行第一本征pecvd工艺,从而在硅片的正面上形成第一本征非晶硅;接着将所述托盘传送至所述n型pecvd反应腔进行n型pecvd工艺,从而在所述第一本征非晶硅上形成n型非晶硅;接着将所述托盘传送至所述第二本征pecvd反应腔进行第二本征pecvd工艺,从而在硅片背面

上形成第二本征非晶硅;之后将所述托盘传送至所述p型pecvd反应腔进行p型pecvd工艺,从而在所述第二本征非晶硅上形成p型非晶硅;接着将所述托盘传送至所述第一pvd反应腔进行第一pvd工艺,从而在硅片正面的所述n型非晶硅上形成第一透明导电膜;然后将所述托盘传送至所述第二pvd反应腔进行第二pvd工艺,从而在硅片背面的所述p型非晶硅上形成第二透明导电膜;最后对所述第一本征pecvd反应腔、n型pecvd反应腔、第二本征pecvd反应腔、p型pecvd反应腔、第一pvd腔以及第二pvd腔同时破真空。本发明通过把镀膜用到的所有腔室全部真空连接,从而同时抽真空及破真空。本发明能减少真空设备破空次数,简化设备,降低设备成本,提升电池效率及良率。

77.上述实施例是提供给熟悉本领域内的人员来实现或使用本发明的,熟悉本领域的人员可在不脱离本发明的发明思想的情况下,对上述实施例做出种种修改或变化,因而本发明的保护范围并不被上述实施例所限,而应该是符合权利要求书提到的创新性特征的最大范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1