一种低烧结温度高膝点磁场钐钴磁体的制备方法

1.本发明属于磁性材料制备技术领域,具体涉及一种低烧结温度高膝点磁场钐钴磁体的制备方法。

背景技术:

2.稀土永磁材料自20世纪60年代问世以来,以其优秀的磁性能而备受青睐,在科研、生产和应用方面都得到了迅速发展。其中作为第二代稀土永磁材料的2:17型钐钴永磁材料,因具有高的居里温度、优异的磁性能、良好的温度稳定性以及出色的抗氧化和抗腐蚀性等特点,被广泛应用于国防军工、航空航天、高精度仪表、医疗器械、微波器件、传感器、各种磁性传动装置、高端电机等众多领域。

3.2:17型烧结smco磁体的磁性能参数包括: 剩磁b

r

、内禀矫顽力h

cj

、磁感应矫顽力h

cb

、膝点磁场h

knee

、最大磁能积(bh)

max

等。通常我们把j = 0.9b

r

对应的退磁场称为膝点磁场h

knee

。h

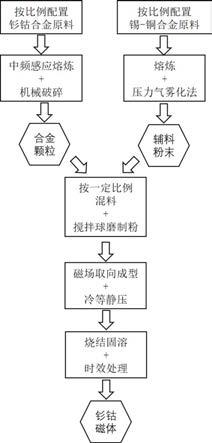

knee

越高,磁体方形度就越好,其抵抗外部磁场和自身热退磁场等因素干扰的能力就越强,磁体在应用过程中的稳定性越好。膝点磁场h

knee

和smco磁体的微观组织结构密切相关。2:17型烧结钐钴磁体具有典型的胞状组织结构,包括2:17r胞相和1:5h胞壁相,其中2:17r胞相可以为磁体提供高的磁化强度,1:5h胞壁相对cu元素有较高的溶解度,通过合适的热处理工艺,cu元素可以在胞壁处富集,使磁体获得高矫顽力。而sm2co

17

永磁体内各胞壁处高且均匀的cu浓度是磁体获得高膝点磁场h

knee

的关键。

4.通常,sm2co

17

永磁体晶界处cu元素含量较低,胞状组织结构形成不完整,并且胞壁处cu浓度较低,因此,造成胞壁处钉扎不均匀,磁体膝点磁场降低,如何改善sm2co

17

永磁体晶界处胞状组织结构,提高磁体膝点磁场,从而提高综合磁性能,是学者比较关心的问题。此外,sm2co

17

永磁体制备包括合金熔炼、气流磨制粉、烧结及固溶处理等环节,不可避免会造成稀土的挥发浪费,随着稀土价格的日益增长,如何减少稀土挥发,节约成本,对sm2co

17

永磁材料发展有着重要意义。目前,中国专利公开了

ꢀ“

一种含有晶界相的钐钴永磁体及其制备方法”(申请号为:201811313384.7),其通过加入微米级或纳米级cuo粉末来形成富含铜元素的晶界相,从而提高磁体矫顽力,但是其加入的是cuo粉末,对降低磁体烧结温度没有作用,并且没有提出制备高膝点磁场磁体的有效方法。

技术实现要素:

5.为了克服现有技术的不足,解决降低烧结温度、减少稀土损耗的同时,改善磁体晶界处胞状组织结构,从而制备出高膝点磁场sm2co

17

永磁体的技术问题,本发明提供一种低烧结温度高膝点磁场钐钴磁体的制备方法。

6.本发明通过以下技术方案予以实现。

7.一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:(sm1‑

x

re

x

):24~26%、fe:6~25%、zr:

2~3.5%、cu:2~8%、余量为co;其中,0≤x≤0.6,re为pr、nd、gd、dy、tb、er中的一种或几种;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:5~90%、余量为cu;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉,合金颗粒a:97~99.9%,其余为辅料粉末b,混粉时间为1h,然后采用搅拌球磨制粉方法制得钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场取向成型压机中进行取向成型,然后进行冷等静压压制,制得生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1180~1200℃烧结0.5~1h;然后,进行固溶处理:随炉冷却至1140~1170℃,保温时间为2~10h;最后,快速风冷至室温;最后,时效处理:重新升温至800~860℃,保温6~10h;然后,控温冷却到400℃,并快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

8.进一步地,在所述步骤s1中,按照如下重量百分比称取钐钴合金原料:(sm1‑

x

re

x

):24.5~26%、fe:6.5~24.5%、zr:2.3~3.3%、cu:2~7.8%、余量为co。

9.进一步地,在所述步骤s3中,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护。

10.进一步地,在所述步骤s3中,在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉。

11.进一步地,在所述步骤s3中,制得的钐钴合金粉末的平均粒径为3~10μm。

12.进一步地,在所述步骤s4中,磁场取向成型过程中磁场强度大于1.8t;冷等静压压制的压力大于180mpa。

13.进一步地,在所述步骤s4中,制得的生坯的密度为4.8~5.3g/cm3。

14.进一步地,在所述步骤s5中,控温冷却依次包括以下阶段:第一阶段:以2℃/min速度降温到700℃保温1.5h;第二阶段:以1.5℃/min速度降温至600℃保温1.5h;第三阶段:以0.5℃/min速度降温至500℃保温3h;第四阶段:以1℃/min速度降温至400℃。

15.进一步地,在所述步骤s5中,磁体烧结及固溶处理过程在高纯氩气保护下进行,其中高纯氩气需要在升温至烧结温度并保温5min时充入,充入的高纯氩气压强为0.05~0.2mpa。

16.与现有技术相比本发明的有益效果为:1、本发明通过添加辅料粉末b,可以有效降低烧结钐钴磁体的烧结温度,减少稀土元素挥发损耗,并且磁体表面氧化皮较薄,磁体易于加工,降低了制造成本。

17.2、本发明通过添加辅料粉末b,可以提高磁体晶界处cu元素的含量,使晶界处可以形成完整的胞状组织结构,另外通过有效的时效处理工艺,使cu元素在胞壁处具有较高浓度,增加了胞壁对畴壁的均匀钉扎强度,从而提高了磁体的膝点磁场。

18.总之,本发明提供的制备方法易于操作控制和产业化,制备出的烧结钐钴磁体性能优异,克服了传统钐钴磁体膝点磁场低的问题。

附图说明

19.图1为本发明制备工艺流程示意图。

具体实施方式

20.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例均按照常规实验条件。

21.如图1所示的一种低烧结温度高膝点磁场钐钴磁体的制备方法,其包括以下几个步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:(sm1‑

x

re

x

):24~26%、fe:6~25%、zr:2~3.5%、cu:2~8%、余量为co;其中,0≤x≤0.6,re为pr、nd、gd、dy、tb、er中的一种或几种。通常钐钴合金原料中稀土元素sm或者稀土元素sm与其他稀土元素的混合物的质量百分比含量为25~27%,相同性能要求下,本发明中稀土元素sm或者稀土元素sm与其他稀土元素的混合物的含量比现有技术含量低1%,这归因于本具体实施方式中通过添加锡

‑

铜合金粉末,有效降低烧结温度,减少了稀土元素挥发和烧损,因此,原料中稀土元素质量百分比含量较低;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a,破碎过程采用氮气保护,防止合金颗粒氧化;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:5~90%、余量为cu;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:

将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉,合金颗粒a:97~99.9%,其余为辅料粉末b,混粉时间为1h,然后采用搅拌球磨制粉方法制得钐钴合金粉末,搅拌球磨制粉方法可以保证两种粉末充分均匀混合,使得后续烧结固溶过程中,锡

‑

铜合金可以均匀分布在磁体晶界处,从而有效改善晶界处胞状组织结构;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场取向成型压机中进行取向成型,然后进行冷等静压压制,制得生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1180~1200℃烧结0.5~1h;然后,进行固溶处理:随炉冷却至1140~1170℃,保温时间为2~10h;最后,快速风冷至室温;最后,时效处理:重新升温至800~860℃,保温6~10h;然后,控温冷却到400℃,并快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

22.由于球磨过程中加入120#航空汽油等溶剂,因此磁体烧结升温过程中在450℃和900℃要分别进行长时间保温,以排出吸附的有机溶剂及气体等,防止其对磁体烧结收缩造成影响。通常烧结钐钴磁体烧结温度为1210~1230℃,烧结时间为1~2h,本发明中由于锡

‑

铜合金粉末辅料的加入,可以有效降低烧结温度,减少烧结时间。一方面,有利于减少稀土元素挥发;另一方面,可以缩短工艺流程,降低能耗,节约成本。

23.进一步地,在所述步骤s3中,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护。

24.进一步地,在所述步骤s3中,在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,防止粉末磨制过程中造成氧化。

25.进一步地,在所述步骤s3中,制得的钐钴合金粉末的平均粒径为3~10μm。

26.进一步地,在所述步骤s4中,磁场取向成型过程中磁场强度大于1.8t,以保证磁体可以获得较高取向度;冷等静压压制的压力大于180mpa,保证生坯密度可以达到4.8~5.3g/cm3,使磁体在后续烧结过程中收缩致密化良好。

27.进一步地,在所述步骤s5中,控温冷却依次包括以下阶段:第一阶段:以2℃/min速度降温到700℃保温1.5h;第二阶段:以1.5℃/min速度降温至600℃保温1.5h;第三阶段:以0.5℃/min速度降温至500℃保温3h;第四阶段:以1℃/min速度降温至400℃。磁体时效过程中,在500℃~600℃之间是cu元素向胞壁处富集的最佳温度区间,在此区间进行较长时间热处理,可以使胞壁处获得高的cu浓度,从而提高胞壁对畴壁的钉扎力,有利于磁体获得高矫顽力及膝点磁场。

28.进一步地,在所述步骤s5中,磁体烧结及固溶处理过程在高纯氩气保护下进行,其中高纯氩气需要在升温至烧结温度并保温5min时充入,充入的高纯氩气压强为0.05~0.2mpa。。在此阶段充入较高压力氩气,同样可以有效减少稀土挥发。

29.以下,将结合具体的实施例进一步说明。

30.实施例一一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:

s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:sm:25%、fe:15%、zr:2.8%、cu:4%、co:53.2%;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:20%、cu:80%;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉:合金颗粒a:98%,辅料粉末b:2%,混粉时间为1h,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护;然后在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,制得平均粒径为4.5μm的钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场强度为2t的磁场取向成型压机中进行取向成型,然后经过200mpa进行冷等静压压制,制得密度为5.0g/cm3的生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1190℃烧结1h;然后,进行固溶处理:随炉冷却至1160℃,保温时间为4h,磁体烧结与固溶处理过程中充入压强为0.1mpa的高纯氩气,其中高纯氩气需要在升温至烧结温度并保温5min时充入;最后,快速风冷至室温;最后,时效处理:重新升温至830℃,保温6h;然后,进行控温冷却:以2℃/min速度降温到700℃保温1.5h

→

以1.5℃/min速度降温至600℃保温1.5h

→

以0.5℃/min速度降温至500℃保温3h

→

以1℃/min速度降温至400℃,随后快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

31.本实施例1制备的低烧结温度高膝点磁场钐钴磁体磁性能为:剩磁b

r

=10.8kgs,磁能积(bh)

max

=28.12mgoe,内禀矫顽力h

cj

=38.44koe,膝点磁场h

knee

=21.28koe。

32.实施例二一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:sm:26%、fe:6.5%、zr:3.3%、cu:7.8%、co:56.4%;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;

最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:50%、cu:50%;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉:合金颗粒:99.5%、辅料粉末:0.5%,混粉时间为1h,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护;然后在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,制得平均粒径为5μm的钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场强度为2t的磁场取向成型压机中进行取向成型,然后经过200mpa进行冷等静压压制,制得密度为5.1g/cm3的生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1200℃烧结1h;然后,进行固溶处理:随炉冷却至1170℃,保温时间为4h,磁体烧结与固溶处理过程中充入压强为0.2mpa的高纯氩气,其中高纯氩气需要在升温至烧结温度并保温5min时充入;最后,快速风冷至室温;最后,时效处理:重新升温至830℃,保温10h;然后,进行控温冷却:以2℃/min速度降温到700℃保温1.5h

→

以1.5℃/min速度降温至600℃保温1.5h

→

以0.5℃/min速度降温至500℃保温3h

→

以1℃/min速度降温至400℃,随后快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

33.本实施例2制备的低烧结温度高膝点磁场钐钴磁体磁性能为:剩磁b

r

=8.7kgs,磁能积(bh)

max

=16.73mgoe,内禀矫顽力h

cj

=36.23koe,膝点磁场h

knee

=22.27koe。

34.实施例三一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:sm:25.2%、fe:24.5%、zr:2.5%、cu:2.5%、co:45.3%;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:5%、cu:95%;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;

最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉:合金颗粒:97%、辅料粉末:3%,混粉时间为1h,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护;然后在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,制得平均粒径为3.8μm的钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场强度为2t的磁场取向成型压机中进行取向成型,然后经过200mpa进行冷等静压压制,制得密度为5.3g/cm3的生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1180℃烧结1h;然后,进行固溶处理:随炉冷却至1140℃,保温时间为10h,磁体烧结与固溶处理过程中充入压强为0.2mpa的高纯氩气,其中高纯氩气需要在升温至烧结温度并保温5min时充入;最后,快速风冷至室温;最后,时效处理:重新升温至830℃,保温6h;然后,进行控温冷却:以2℃/min速度降温到700℃保温1.5h

→

以1.5℃/min速度降温至600℃保温1.5h

→

以0.5℃/min速度降温至500℃保温3h

→

以1℃/min速度降温至400℃,随后快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

35.本实施例3制备的低烧结温度高膝点磁场钐钴磁体磁性能为:剩磁b

r

=11.71kgs,磁能积(bh)

max

=32.64mgoe,内禀矫顽力h

cj

=30.27koe,膝点磁场h

knee

=20.03koe。

36.实施例四一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:sm:24.5%、fe:17%、zr:2.3%、cu:5.6%、co:50.6%;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:90%、cu:10%;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉:合金颗粒:99.9%、辅料粉末:0.1%,混粉时间为1h,混粉过程中向混粉罐内充入压强为

0.1mpa的高纯氮气,对粉料进行保护;然后在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,制得平均粒径为4.2μm的钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场强度为2t的磁场取向成型压机中进行取向成型,然后经过200mpa进行冷等静压压制,制得密度为5.1g/cm3的生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1200℃烧结1h;然后,进行固溶处理:随炉冷却至1160℃,保温时间为8h,磁体烧结与固溶处理过程中充入压强为0.1mpa的高纯氩气,其中高纯氩气需要在升温至烧结温度并保温5min时充入;最后,快速风冷至室温;最后,时效处理:重新升温至830℃,保温10h;然后,进行控温冷却:以2℃/min速度降温到700℃保温1.5h

→

以1.5℃/min速度降温至600℃保温1.5h

→

以0.5℃/min速度降温至500℃保温3h

→

以1℃/min速度降温至400℃,随后快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

37.本实施例4制备的低烧结温度高膝点磁场钐钴磁体磁性能为:剩磁b

r

=11.31kgs,磁能积(bh)

max

=30.87mgoe,内禀矫顽力h

cj

=35.54koe,膝点磁场h

knee

=21.23koe。

38.实施例五一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:sm:17.7%、gd:7.5%、fe:15%、zr:3%、cu:4.5%、co:52.3%;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:30%、cu:70%;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉:合金颗粒:98.5%、辅料粉末:1.5%,混粉时间为1h,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护;然后在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,制得平均粒径为4.0μm的钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场强度为2t的磁场取向成型压机中进行取向成型,然后经过200mpa进行冷等静压压制,制得密度为5.0g/cm3的生坯;

s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1195℃烧结1h;然后,进行固溶处理:随炉冷却至1170℃,保温时间为4h,磁体烧结与固溶处理过程中充入压强为0.1mpa的高纯氩气,其中高纯氩气需要在升温至烧结温度并保温5min时充入;最后,快速风冷至室温;最后,时效处理:重新升温至830℃,保温6h;然后,进行控温冷却:以2℃/min速度降温到700℃保温1.5h

→

以1.5℃/min速度降温至600℃保温1.5h

→

以0.5℃/min速度降温至500℃保温3h

→

以1℃/min速度降温至400℃,随后快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

39.本实施例5制备的低烧结温度高膝点磁场钐钴磁体磁性能为:剩磁b

r

=9.7kgs,磁能积(bh)

max

=21.68mgoe,内禀矫顽力h

cj

=40.12koe,膝点磁场h

knee

=22.35koe。

40.实施例六一种低烧结温度高膝点磁场钐钴磁体的制备方法,包括以下步骤:s1、制备合金颗粒a:首先,按照如下重量百分比称取钐钴合金原料:sm:25.1%、fe:16%、zr:2.8%、cu:5%、co:51.1%;然后,将称取的钐钴合金原料在中频感应熔炼炉中进行熔炼,并在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;最后,将合金铸锭机械破碎为粒径为0.4~2mm的合金颗粒a;s2、制备辅料粉末b:首先,按照如下重量百分比配置锡

‑

铜合金原料:sn:40%、cu:60%;然后,将称取的锡

‑

铜合金原料进行熔炼,并采用压力气雾化法制备锡

‑

铜合金粉末;最后,对压力气雾化制备的锡

‑

铜合金粉末进行干燥处理,制备出粒径为20~100μm的辅料粉末b;s3、球磨制粉:将步骤s1制得的合金颗粒a与步骤s2制得的辅料粉末b按照以下质量百分比进行混粉:合金颗粒:99%、辅料粉末:1%,混粉时间为1h,混粉过程中向混粉罐内充入压强为0.1mpa的高纯氮气,对粉料进行保护;然后在120#航空汽油或者酒精溶剂保护下进行搅拌球磨制粉,制得平均粒径为4.1μm的钐钴合金粉末;s4、磁场取向成型、冷等静压压制:将步骤s3制得的钐钴合金粉末在磁场强度为2t的磁场取向成型压机中进行取向成型,然后经过200mpa进行冷等静压压制,制得密度为5.1g/cm3的生坯;s5、烧结固溶、时效处理:首先,将步骤s4冷等静压压制后制得的生坯在真空条件下加热,分别在450℃和900℃进行保温,直至生坯中的有机物及吸附气体完全去除;其次,升温至1180℃烧结1h;然后,进行固溶处理:随炉冷却至1160℃,保温时间为8h,磁体烧结与固溶处理过程中充入压强为0.1mpa的高纯氩气,其中高纯氩气需要在升温

至烧结温度并保温5min时充入;最后,快速风冷至室温;最后,时效处理:重新升温至830℃,保温10h;然后,进行控温冷却:以2℃/min速度降温到700℃保温1.5h

→

以1.5℃/min速度降温至600℃保温1.5h

→

以0.5℃/min速度降温至500℃保温3h

→

以1℃/min速度降温至400℃,随后快速风冷至室温,制得低烧结温度高膝点磁场钐钴磁体。

41.本实施例6制备的低烧结温度高膝点磁场钐钴磁体磁性能为:剩磁b

r

=11.13kgs,磁能积(bh)

max

=29.89mgoe,内禀矫顽力h

cj

=38.21koe,膝点磁场h

knee

=20.56koe。

42.对比例1不添加锡

‑

铜辅料粉末制备钐钴磁体。钐钴合金粉末的制备:按照如下重量百分比配置钐钴合金原料:sm:25.7%、fe:17%、zr:2.7%、cu:5.8%、co:48.8%。

43.将称取的原料在中频感应熔炼炉中进行熔炼,然后在单面水冷盘铜模中进行浇铸,制得平均厚度为10cm的合金铸锭;再将合金铸锭机械破碎为粒径为0.4~2mm大小的合金颗粒;接着采用搅拌球磨方法制得平均粒度为4.2μm的钐钴合金粉末。

44.钐钴合金粉末在磁场强度为2t的压机中磁场取向成型,然后再经过200mpa的冷等静压压制,制备出密度为5.1g/cm3的生坯;生坯在真空条件下升温至450℃进行保温,接着升温至900℃进行保温,排除生坯中有机物及吸附气体等;然后在1220℃下烧结1.5h,然后冷却到1170℃进行4h固溶处理,并快速风冷至室温;然后升温至830℃,保温10h后,以2℃/min速度降温到700℃保温1.5h,之后以1.5℃/min速度降温至600℃保温1.5h,接着以0.5℃/min速度降温至500℃保温3h,然后再以1℃/min速度降温至400℃,随后快速风冷至室温出炉得到钐钴磁体。磁体烧结固溶过程中充入的高纯氩气压力为0.1mpa。

45.根据对比例1制备的钐钴磁体磁性能为:剩磁b

r

=11.11kgs,磁能积(bh)

max

=29.43mgoe,内禀矫顽力h

cj

=37.15koe,h

knee

=15.15koe。

46.由此可见,本发明可以通过相应的配方和工艺,在生产上制备高膝点磁场的产品,满足各种商业应用需求,且方法简单,具有良好的经济效益,应用前景广阔。

47.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1