一种晶圆片表面缺陷等级判定方法与流程

1.本发明属于半导体硅片缺陷检测技术领域,尤其是涉及一种晶圆片表面缺陷等级判定方法。

背景技术:

2.pl缺陷测试仪所依照的原理主要是光致发光原理是利用特定波长的激光作为激发光源,提供一定能量的光子,样片中处于基态的电子在吸收这些光子后而进入激发态,处于激发态的电子属于亚稳态,在短时间内会回到基态,并发出1150nm(si电池为例)左右的红外光为波峰的荧光。利用高灵敏高分辨率的照相机进行感光,然后将图像通过软件进行分析。

3.发光的强度与本位置的非平衡少数载流子的浓度成正比,而缺陷将是少数载流子的强复合中心,因此该区域的少数载流子浓度变小导致荧光效应减弱,在图像上表现出来就成为暗色的点、线,或一定的区域,而在样片内复合较少的区域则表现为比较亮的区域。因此,可通过观察光致发光成像(pl),来判断样片是否存在缺陷,杂质等等最终影响电池效率的因素。

4.中国公开专利cn201680060750.5提出一种判定自cz法所制造的单晶硅所切出的硅晶圆的缺陷区域的判定方法,主要是针对在降低提拉速度的同时所生长的硅单晶的缺陷区域判定的原理,主要是采用微粒计数器的非破坏检查进行的判断。而这种判断方法不仅判断方法复杂,而且不适于各种晶圆片的判断,尤其是对于非拉速度影响的晶圆片的缺陷判断,无法准确判定缺陷级别和分类。

5.现有判定缺陷标准是通过pl设备拍摄成像后,由人工凭经验进行缺陷等级判定,再将判定结果录入至终端设备上保存。但人工判断干扰因素较多,投入成本也较多,工作效率低。

技术实现要素:

6.本发明提供一种晶圆片表面缺陷等级判定方法,尤其是适用于智能判定晶圆片缺陷。

7.为解决上述技术问题,本发明采用的技术方案是:

8.一种晶圆片表面缺陷等级判定方法,步骤包括:

9.判断被测晶圆片的实际直径所对应的像素值与所述晶圆片规格直径所对应的像素值的大小,以确定所述晶圆片的成像轮廓是否在所述晶圆片的显影成像图片轮廓之内;

10.若所述晶圆片成像轮廓均在所述成像图片轮廓之内,则裁剪所述成像图片中所述晶圆片对应的成像轮廓之外的区域;

11.再在所述晶圆片的实际轮廓内划分若干区域;

12.根据每一种缺陷在所述成像图片中所述晶圆片对应的成像轮廓内的投影形状及其在不同所述区域中的数量,以确定所述晶圆片的缺陷等级。

13.进一步的,所述判断被测晶圆片的实际直径所对应的像素值与所述晶圆片规格直径所对应的像素值的大小,以确定所述晶圆片的成像轮廓是否在所述晶圆片的显影成像图片轮廓之内,步骤包括:

14.基于所述成像图片的外缘成像直径与其像素值之比,获得像素基准系数;

15.基于所述像素基准系数,分别获得所述实际直径和所述规格直径所对应的像素值;

16.再对比所述实际直径所对应的像素值和所述规格直径所对应的像素值。

17.进一步的,当所述实际直径所对应的像素值小于所述规格直径所对应的像素值时;

18.则,所述晶圆片的成像轮廓在所述成像图片轮廓之外;

19.调整相机焦距并重新进行显影成像,直至获得的所述实际直径所对应的像素值大于所述规格直径所对应的像素值。

20.进一步的,所述再在所述晶圆片的实际轮廓内划分若干区域,步骤包括:

21.在所述晶圆片的实际轮廓内划分同心设置的内圆和外圆;

22.所述内圆所占区域为内环区;

23.所述内圆与所述外圆之间的环形区域为外环区;和

24.所述外圆与所述晶圆片的实际轮廓之间的环形区域为外缘区。

25.进一步的,所述内圆直径为所述外圆直径的1/2,且所述外圆直径为所述规格直径。

26.进一步的,所述规格直径小于所述晶圆片的实际直径。

27.进一步的,所述确定所述晶圆片的缺陷等级的步骤还包括根据每一种缺陷在所述成像图片中所述晶圆片对应的成像轮廓内的显影颜色的判定;

28.所述缺陷在所述成像图片中的显影颜色包括灰色和黑色;

29.根据所述缺陷形状在所述区域中数量的减少,所述晶圆片的缺陷等级逐次提高。

30.进一步的,所述缺陷在所述晶圆片对应的成像轮廓内的形状包括:

31.长条弧状结构的缺陷一;

32.环状结构且宽度不均匀的缺陷二;以及

33.椭圆形结构的缺陷三;

34.所述缺陷一、所述缺陷二和所述缺陷三互不重叠。

35.进一步的,所述缺陷一分布于所述外缘区设置;

36.所述缺陷二分布于所述内环区和所述外环区设置;

37.所述缺陷三分布于所述内环区设置。

38.进一步的,所述晶圆片缺陷等级的判断依据依次包括:

39.所述外缘区中所述缺陷一的数量;

40.所述内环区和/或所述外环区中所述缺陷二的数量和颜色;以及

41.所述内环区中所述缺陷三的数量;

42.其中,所述外缘区中所述缺陷一的数量不小于两个;

43.所述内环区和/或所述外环区中所述缺陷二的颜色依次选择为黑色和灰色。

44.采用本发明设计的一种晶圆片表面缺陷等级判断方法,可精确地计算出被测样片

的真实面积,并快速锁定被测样片的区域范围;再基于缺陷形状及成像位置的颜色,确定出不同缺陷所在的位置,综合判断出晶圆片的缺陷等级,以便向生产提供准确的缺陷分析。

附图说明

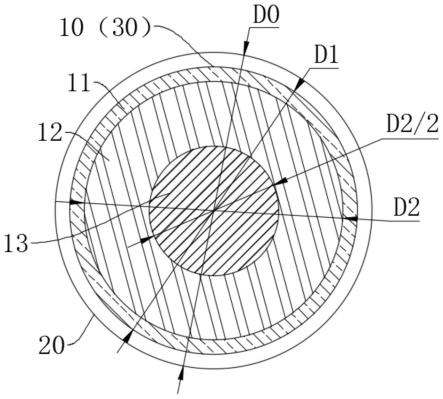

45.图1是本发明一实施例的晶圆片与成像图片的结构示意图;

46.图2是本发明一实施例的缺陷在成像轮廓中的结构示意图。

47.图中:

48.10、晶圆片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、外缘区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12、外环区

49.13、内环区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、成像图片

ꢀꢀꢀꢀꢀꢀꢀꢀ

30、成像轮廓

50.40、缺陷一

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、缺陷二

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、缺陷三

具体实施方式

51.下面结合附图和具体实施例对本发明进行详细说明。

52.本实施例提出一种晶圆片表面缺陷等级判定方法,如图1所示,步骤包括:

53.s1、判断被测晶圆片10的实际直径d1所对应的像素值x1与晶圆片10的规格直径d2所对应的像素值x2的大小,以确定晶圆片10的成像轮廓30是否在晶圆片的显影成像图片20的轮廓之内。

54.显影成像是采用照相机对放置于台面上的被测晶圆片10进行拍摄成像(附图省略),为了保证晶圆片10完全被相机镜头拍摄到,一般拍摄到含有晶圆片10的成像图片20的轮廓都大于晶圆片10在成像图片20中的投影的成像轮廓30。为了保证检测机器识别晶圆片10内的缺陷在成像图片20中的投影形状所在位置的准确性,需将晶圆片10在成像图片20中的成像轮廓30之外的区域裁减掉。

55.在判断晶圆片10在成像图片20中的成像轮廓30的大小之前,需先确定含有被测晶圆片10的显影成像图片20,并确定其轮廓的外缘成像直径d0。对于选定照相机之后,调整其焦距即可确定获得成像图片20中的轮廓外缘成像直径d0及其对应的像素值x0。

56.基于申请人多次实验获得的数据,发现相机的外缘成像直径d0与其像素值x0之间与晶圆片10的实际直径d1和其对应的像素值x1、以及规格直径d2和其所对应的像素值x2之间都有一定的关系,即外缘成像直径d0与其像素值x0之间的比值与晶圆片10的实际直径d1和其对应的像素值x1的比值、以及规格直径d2和其所对应的像素值x2的比值具有一致性。相应地,以直径与像素值之比为像素基准系数ω,单位为mm/pixel。

57.也即是,根据成像图片20中外缘成像直径d0与其像素值x0之比,获得像素基准系数ω;再根据像素基准系数ω和晶圆片10的实际直径d1和规格直径d2,分别获得实际直径d1所对应的像素值x1和规格直径d2所对应的像素值x2;再对比实际直径d1所对应的像素值x1和规格直径d2所对应的像素值x2,以精准判断缺陷的成像形状完全落入晶圆片10的成像轮廓30范围内而不包括台面上的背景图案。

58.假设相机的像素x0为1024pixel,其外缘成像直径d0为330mm,则ω约为0.322mm/pixel。

59.若晶圆片10的规格直径d2为295mm,则其对应的像素值x2为295/0.3222≈915pixel。

60.在实际生产过程中,一般拉制的单晶晶体的外缘即实际直径会略大于最终制成的晶圆片的规格直径,也就是晶圆片10的实际直径d1略大于其规格直径d2。若晶圆片10的实际直径d1为300mm,则其对应的像素值x1为300/0.3222≈931pixel,像素值x1大于像素值x2,从而可得到晶圆片10的规格直径d2落在成像图片20中的轮廓之内,也即是晶圆片10在成像图片20中的成像轮廓30完全位于成像图片20的外缘轮廓范围之内,即相机可完全把晶圆片10照射到。

61.若晶圆片10的成像轮廓30均在成像图片20的轮廓之内,则裁剪成像图片20中晶圆片10对应的成像轮廓30之外的区域;从而为了确保在判断缺陷等级时,晶圆片10的成像轮廓30不包括台面上的背景图案,需要将晶圆片10的成像轮廓30之外的区域裁剪掉,以防止判断错误。

62.若晶圆片10的实际直径d1小于其规格直径d2,则其计算出的像素值x1小于像素值x2,从而可知晶圆片10的规格直径d2落在成像图片20中的轮廓之外,也即是晶圆片10在成像图片20中的成像轮廓30完全位于成像图片20的外缘轮廓范围之外,即相机无法完全把晶圆片10照射到,也即是判断缺陷等级时,晶圆片10的成像轮廓30会被认为包括台面上的背景图案,则判断结果是错误的。此时,再重新调整相机的焦距并重新进行显影成像图片,以使检测到晶圆片10的实际直径d1大于其规格直径d2,直至计算获得的实际直径d1所对应像素值x1大于规格直径d2所对应的像素值x2,再进行下一步的判断。

63.s2、再在晶圆片10的实际轮廓内划分若干区域;再根据每一种缺陷在成像图片20中晶圆片10对应的成像轮廓30内的投影形状及其在不同区域中的数量,以确定晶圆片10的缺陷等级。

64.具体地,由于晶圆片10的实际轮廓即是其实际直径d1大于其规格直径d2,则以规格直径的d2的一半为直径的所在圆为内圆、以规格直径d2所在圆为外圆,且内圆和外圆与晶圆片10同心设置;通过内圆和外圆在晶圆片10的实际轮廓内划分为三个判断区域,分别为:内圆所占区域为内环区13;内圆与外圆之间的环形区域为外环区12;和外圆与晶圆片10的实际轮廓之间的环形区域为外缘区11。其中,内圆直径为外圆直径的1/2,外圆直径也就是规格直径d2。

65.进一步的,缺陷在晶圆片10对应的成像轮廓30内的形状主要有三种,包括,如图2所示,类火焰尾的长条弧状结构的缺陷一40、环状结构且宽度不均匀的缺陷二50、以及椭圆形结构的缺陷三60。其中,缺陷一40、缺陷二50和缺陷三60互不重叠。

66.由于测试仪的光致发光的强度与缺陷位置处的非平衡少数载流子的浓度成正比,而缺陷是少数载流子的强复合中心,因此该区域的少数载流子浓度变小导致荧光效应减弱,在图像上表现出来就成为暗色的点、线,或一定的区域;也就在有缺陷的地方,对于有些缺陷形状的颜色严重时表现为黑色、其次为灰色。对于晶圆片内无缺陷的地方其内的少数载流子复合较少,则图像上非缺陷部分表现为光度较亮。故,在确定晶圆片10的缺陷等级的时候还需根据每一种缺陷在成像图片20中的成像轮廓30内的显影颜色的判定,缺陷在成像轮廓30内中的显影颜色包括灰色和黑色。

67.进一步的,其中缺陷一40分布于外缘区11设置;缺陷二50分布于内环区13和外环区12设置;缺陷三60分布于内环区13设置。

68.根据缺陷形状在三个区域中数量的减少,晶圆片10的缺陷等级逐次提高。且晶圆

片10缺陷等级的判断依据依次为:

69.首先,判断外缘区11中缺陷一40的数量,优选地,外缘区11中缺陷一40的数量不小于两个;

70.其次,判断在内环区13和/或外环区12中缺陷二50的数量和颜色;且在内环区13和/或外环区12中,缺陷二50的颜色依次选择为黑色和灰色。

71.再者,内环区13中缺陷三60的数量。

72.在本实施例中,设定晶圆片10的缺陷等级分为八个等级,从c级至a级再到good级,表示缺陷的严重程度逐步减少,也就是缺陷等级逐步变好。其中,c级中包括三档,依次从低级到高级的c3档、c2档和c1档;b级中分二档,依次为b2档和b1档;a级中分二档,依次为a2档和a1档;最好为good档。

73.具体判定如下:

74.c3档为:

75.只要在外缘区11中的缺陷一40的数量≥2个,即为c3档。也就是,只要外缘区11中的缺陷一40的数量不小于两个,在外环区12和/或内环区13中有无缺陷二50或缺陷三60,都是c3档。

76.如:当整个成像轮廓30内整体明显为黑色,且在外缘区11中的缺陷一40的数量≥2个;或者

77.在内环区13的中心处出现黑色,并在外环区12或内环区13中有缺陷二50的出现,且在外缘区11中的缺陷一40的数量≥2个;或者

78.在外环区12和/或内环区13中均呈现有黑色或浅黑色的区域,且在外缘区11中的缺陷一40的数量≥2个,等。

79.c2档为:

80.当外缘区11中的缺陷一40的数量<2个时,

81.在外环区12和内环区13中都出现缺陷二50,缺陷二50中的圆环彼此间距不均等,且在外环区12和内环区13中颜色为黑色。

82.c1档为:

83.当外环区12和内环区13中都出现缺陷二50,缺陷二50中的圆环彼此间距不均等,同时在外环区12和内环区13中的颜色为灰色。

84.b2档为:

85.当内环区13有缺陷二50或缺陷三60,且外环区12内无缺陷二50,缺陷二50中的圆环彼此间距不均等,同时在外环区12或内环区13中的颜色为黑色。

86.b1档为:

87.当内环区13有缺陷二50或缺陷三60,且外环区12内无缺陷二50,缺陷二50中的圆环彼此间距不均等,同时在外环区12或内环区13中的颜色为灰色。

88.a2档为:

89.当内环区13无缺陷二50和缺陷三60,且外环区12内有缺陷二50,缺陷二50中的圆环彼此间距不均等,同时在外环区12中的颜色为黑色。

90.a1档为:

91.当内环区13无缺陷二50和缺陷三60,且外环区12内有缺陷二50,缺陷二50中的圆

环彼此间距不均等,同时在外环区12中的颜色为灰色。

92.good档为:

93.当内环区13和/或外环区12中有缺陷二50,缺陷二50中的圆环彼此间距均等,同时在内环区13和/或外环区12中的颜色为灰色;或者

94.当内环区13和/或外环区12中有不完整环状的缺陷二50,缺陷二50中的线条间接性分布,且在内环区13和/或外环区12中的颜色为灰色;或者

95.在内环区13和外环区12中无任何缺陷二50和缺陷一60。采用本发明设计的一种晶圆片表面缺陷等级判断方法,可精确地计算出被测样片的真实面积,并快速锁定被测样片的区域范围;再基于缺陷形状及成像位置的颜色,确定出不同缺陷所在的位置,综合判断出晶圆片的缺陷等级,以便向生产提供准确的缺陷分析。

96.以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1