一种低成本大规模制备硫化物固态电解质的方法与流程

1.本发明属于锂离子电池技术领域,具体涉及一种低成本大规模制备硫化物固态电解质的方法。

背景技术:

2.随着高能量密度、高安全性的储能系统的需求的日益增长,基于传统可燃电解液的锂离子电池受到了巨大的挑战。全固态电池技术由于使用了不可燃的电解质组件而受到广泛关注。

3.目前为止,硫化物固态电解质由于其具有极强的加工性能以及极高的离子电导率,被认为是全固态锂电池中的有利竞争者。与氧化物固态电解质相比,硫化物固态电解质合成温度较低,杨氏模量低,更易加工和致密化,与正负极材料的界面接触性更好,粉末冷压成片后便能获得较高的离子电导率,部分硫化物固态电解的离子电导率已超过商业电解液,达到10

‑2s/cm(kamaya et al.“a lithium superionic conductor”,2011nature materials,volume 10,pages 682

‑

686)。

4.目前,制备硫化物固态电解质的主要采用li2s和p2s5等作为源材料进行固相法和液相法。其中,固相法以高能球磨后热处理的方法为主,但是高能球磨本身产率低,不适合大规模工业化生产。而液相法由于li2s,p2s5等不易溶解,同时反应时间长,合成材料的纯度低导致获得的固态电解质离子电导率普遍较低。如何开发大规模高效制备硫化物固态电解质仍然是目前工艺生产的难点。

技术实现要素:

5.本发明的主要目的在于克服现有技术的不足,提供一种低成本大规模制备硫化物固态电解质的方法。本发明以价格较低的li、p、cs2及cy4(y为cl、br或i)为原料,其中,cs2既充当原料也是溶剂,其对p有较好溶解性,在反应过程中其他原料有较好的分散作用,原料间充分反应,且反应产物为混合前驱体。在高压反应釜内,不断升温反应,得到的初始固态电解质材料经低温烧结后即可获得具有高离子电导率的硫化物固态电解质。

6.为实现上述目的,本发明提供一种低成本大规模制备硫化物固态电解质的方法,其中,所述制备方法包括以下步骤:

7.将li、p和cs2混合,得到混合物;或者,将li、p、cy4和cs2混合,得到混合物,其中y为cl、br、i中的一种或多种;

8.将所述混合物置于反应釜内,在预设压力和第一预设温度下进行反应,经冷却过滤,得到混合材料;

9.将所述混合材料溶解于极性溶剂中,并过滤;

10.将过滤后溶液蒸馏得到硫化物固态电解质前驱体,将所述硫化物固态电解质前驱体在第二预设温度下进行烧结,得到硫化物固态电解质。

11.可选地,所述硫化物固态电解质为li3ps4或li7‑

x

ps6‑

x

y

x

,其中,x的取值为0

‑

2。

12.可选地,按li、p的化学计量比为(3

‑

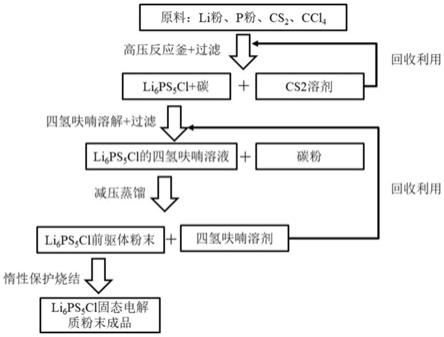

6):1,将li、p和cs2混合;

13.或者,按li、p、cy4的化学计量比为(4

‑

7):1:(0

‑

0.5),将li、p、cy4和cs2混合。

14.可选地,所述反应釜内衬材质为ti、zr、au或pt。

15.可选地,所述第一预设温度为300

‑

500℃,所述预设压力为10

‑

100个大气压。

16.可选地,所述反应的时间为3

‑

24h。

17.可选地,所述极性溶剂包括四氢呋喃、n

‑

甲基吡咯烷酮、乙醇、丙醇、甲基甲酰胺和二甲基亚砜中的一种或多种。

18.可选地,所述第二预设温度为300

‑

500℃。

19.可选地,所述烧结的时间为2

‑

48h。

20.可选地,所述方法中各步骤均在惰性气氛下进行。

21.相对于现有技术,本发明技术方案带来的有益效果如下:

22.(1)本发明以价格低廉的li、p、cs2及cx4(x为cl、br、i中的一种或多种)为原料,避免了使用价格高昂的原料li2s,极大的降低了硫化物固态电解质工业化生产的成本;

23.(2)本发明采用工业化上极易实现地高压釜反应,且采用溶剂法,有利于电解质大规模工业化生产。

24.(3)本发明中所使用的溶剂(如cs2溶剂、极性溶剂等),均可以回收利用,能够实现工艺闭环,环境友好。

25.(4)本方法制备的硫化物固态电解质材料不仅仅适用于li3ps4,li7‑

x

ps6‑

x

y

x

体系,改进后适用于类似的硫化物全固态电解质开发制备。

附图说明

26.图1为实施例1中烧结后在室温下测试li3ps4固态电解质粉末的xrd粉末衍射图。

27.图2为实施例2中制备硫化物固态电解质的方法的流程示意图。

28.图3为实施例2中烧结后在室温下测试li6ps5cl固态电解质粉末的xrd粉末衍射图。

29.图4为实施例3中烧结后在室温下测试li

5.5

ps

4.5

cl

1.5

固态电解质粉末的xrd粉末衍射图。

具体实施方式

30.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。

31.本发明实施例提供一种低成本大规模制备硫化物固态电解质的方法,其中,所述方法包括以下步骤:

32.s1、将li、p和cs2混合,得到混合物;或者,将li、p、cy4和cs2混合,得到混合物,其中y为cl、br、i中的一种或多种;

33.s2、将所述混合物置于反应釜内,在预设压力和第一预设温度下进行反应,经冷却过滤,得到混合材料;

34.s3、将所述混合材料溶解于极性溶剂中,并过滤;

35.s4、将过滤后溶液蒸馏得到硫化物固态电解质前驱体,将所述硫化物固态电解质前驱体在第二预设温度下进行烧结,得到硫化物固态电解质。

36.本实施例中,以金属li粉作为li源,白磷作为p源,cs2既作为溶剂又作为s源,卤源采用ccl4,cbr4,ci4等易于溶解于cs2的非极性溶剂。将金属li粉、白磷单质与辅助卤源溶解于cs2溶剂中(也可以将金属li粉与白磷单质溶解于cs2溶剂中),得到混合物;将混合物置于高压反应釜内,反应一段时间。然后将反应后体系冷却过滤后,得到混合材料。将混合材料溶解于极性溶剂中,去除碳料后析出硫化物固态电解质前驱体。最后低温烧结以重塑硫化物固体电解质得到成品。本方法不仅避免了价格高昂的li2s的使用,同时采用了可大规模生产的溶剂法。同时该方法原料廉价,溶剂回收利用率高,且制备方法简单、制得的硫化物固态电解质具有较高的离子电导率、较宽的电化学窗口,将其应用于制备全固态电池,具有高安全性、高能量密度、优异的循环稳定性。

37.本实施例中,所述硫化物固态电解质可以为li3ps4或li7‑

x

ps6‑

x

y

x

,其中,x的取值为0

‑

2。进一步地,x的取值为0.5

‑

2。

38.在一种实施方式中,步骤s1具体包括:按所需化学计量比将li粉和p加入过量的cs2溶剂中,并搅拌均匀,得到混合物;或者,按所需化学计量比将li粉、p和cy4加入过量的cs2溶剂中,并搅拌均匀,得到混合物。

39.在一种实施方式中,按li、p的化学计量比为(3

‑

6):1,将li、p和cs2混合;

40.或者,按li、p、cy4的化学计量比为(4

‑

7):1:(0

‑

0.5),将li、p、cy4和cs2混合。

41.在一种实施方式中,步骤s2具体包括:

42.将所述混合物置于带搅拌的反应釜内并密封,在预设压力和第一预设温度下反应预设时间;

43.将反应后体系依次进行冷却、过滤,得到混合材料。其中所述混合材料为硫化物固态电解质前驱体和碳粉构成的混合材料。本步骤中过滤后的cs2溶剂可回收再次利用。

44.在一种实施方式中,所述第一预设温度为300

‑

500℃,所述预设压力为10

‑

100个大气压。

45.在一种实施方式中,所述反应的时间为3

‑

24h,例如,3h、10h、16h或24h等。

46.在一种实施方式中,所述反应釜内衬材质为ti、zr、au或pt等保护性材质。

47.步骤s3中,将所述混合材料溶解于极性溶剂中,如此所述混合材料中的硫化物固态电解质前驱体溶解于极性溶剂中,经过滤可以除去碳粉。

48.在一种实施方式中,所述极性溶剂包括四氢呋喃、n

‑

甲基吡咯烷酮、乙醇、丙醇、甲基甲酰胺和二甲基亚砜等但不仅限于此中的一种或多种。

49.在一种实施方式中,步骤s4具体包括:将过滤后溶液减压蒸馏得到硫化物固态电解质前驱体,将所述硫化物固态电解质前驱体在第二预设温度下进行烧结,得到硫化物固态电解质。本步骤中减压蒸馏后的溶剂可回收再次利用。所述烧结可在常压下进行。

50.在一种实施方式中,所述第二预设温度为300

‑

500℃。

51.在一种实施方式中,所述烧结的时间为2

‑

48h,例如2h、8h、15h、25h、30h、40h或48h等。

52.需说明的是,本实施例中上述各步骤均在惰性气氛下进行,所述惰性气氛包括但不局限于ar、n2。

53.下面通过若干具体的实施例对本发明作进一步说明。

54.实施例1

55.按化学计量比3:1称取2n(99%)纯试剂li、p,放入过量的cs2溶剂中,搅拌混合后,放入带搅拌的高压反应釜内密封。持续升温至300℃,待气压达到20个大气压时,停止升温,反应时间为6h。冷却泄压,然后过滤得到li3ps4和碳的混合材料。将混合材料溶解于四氢呋喃中,然后过滤,减压蒸馏,得到li3ps4前驱体。最后将li3ps4前驱体在350℃下烧结8h,得到成品li3ps4固态电解质。过400目筛子后得到li3ps4固态电解质粉末。

56.以上全过程均在氩气保护气氛下进行。

57.图1为li3ps4固态电解质粉末的xrd图谱。将固态电解质粉末在200mpa压力下压制,保压3min,可得固态电解质片。室温下该固态电解质片的锂离子电导率为0.8

×

10

‑3s

·

cm

‑1。

58.实施例2

59.结合图2所示,按化学计量比6:1:0.25称取2n纯试剂li、p、ccl4放入过量的cs2溶剂中,搅拌混合后,放入带搅拌的高压反应釜内密封。持续升温至350℃,待气压达到80个大气压时,停止升温,反应时间为12h。冷却泄压,然后过滤得到li6ps5cl和碳的混合材料,过滤得到的cs2溶剂可以回收利用。将混合材料溶解于四氢呋喃中,然后过滤,减压蒸馏,得到li6ps5cl前驱体,减压蒸馏后的四氢呋喃溶剂可回收利用。最后将li6ps5cl前驱体在450℃下烧结8h,得到li6ps5cl固态电解质。过400目筛子后得到li6ps5cl固态电解质粉末成品。

60.以上全过程均在氩气保护气氛下进行。

61.图3为li6ps5cl固态电解质粉末的xrd图谱。将固态电解质粉末在600mpa压力下压制,保压3min,可得固态电解质片。室温下该固态电解质片的锂电电导率为3.8

×

10

‑3s

·

cm

‑1。

62.实施例3

63.按化学计量比5.5:1:0.375称取2n纯试剂li、p、ccl4放入过量的cs2溶剂中,搅拌混合后,放入带搅拌的高压反应釜内密封。持续升温至320℃,待气压达到120个大气压时,停止升温,反应时间为20h。冷却泄压,然后过滤得到li

5.5

ps

4.5

cl

1.5

和碳的混合材料。将混合材料溶解于乙醇中,然后过滤,减压蒸馏,得到li

5.5

ps

4.5

cl

1.5

前驱体。最后将li

5.5

ps

4.5

cl

1.5

前驱体在500℃下烧结12h,得到成品li

5.5

ps

4.5

cl

1.5

固态电解质。过400目筛子后得到li

5.5

ps

4.5

cl

1.5

固态电解质粉末。

64.以上全过程均在氩气保护气氛下进行。

65.图4为li

5.5

ps

4.5

cl

1.5

固态电解质粉末的xrd图谱。将固态电解质粉末在600mpa压力下压制,保压3min,可得固态电解质片。室温下该固态电解质片的锂电电导率为11

×

10

‑3s

·

cm

‑1。

66.实施例4

67.按化学计量比5.5:1:0.25:0.125称取2n纯试剂li、p、ccl4、cbr4放入过量的cs2溶剂中,搅拌混合后,放入带搅拌的高压反应釜内密封。持续升温至400℃,待气压达到60个大气压时,停止升温,反应时间为14h。冷却泄压,然后过滤得到li

5.5

ps

4.5

clbr

0.5

和碳的混合材料。将混合材料溶解于四氢呋喃中,然后过滤,减压蒸馏,得到li

5.5

ps

4.5

clbr

0.5

前驱体。最后将li

5.5

ps

4.5

clbr

0.5

前驱体在400℃下烧结8h,得到成品li

5.5

ps

4.5

clbr

0.5

固态电解质。过400目筛子后得到li

5.5

ps

4.5

clbr

0.5

固态电解质粉末。

68.以上全过程均在氩气保护气氛下进行。

69.将固态电解质粉末在600mpa压力下压制,保压3min,可得固态电解质片。室温下该固态电解质片的锂电电导率为9

×

10

‑3s

·

cm

‑1。

70.应当理解的是,本发明不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1