一种压电复合材料智能极化系统及方法

1.本发明涉及压电复合材料制备领域,尤其涉及超高压下的一种压电复合材料智能极化系统及方法。

背景技术:

2.压电陶瓷作为一种典型的压电材料,可通过压电效应感知外界应力场。此外,逆压电效应使该材料可作为作动器,由于其在外加电场下产生的变形量和驱动力较大,而且以电形式的控制信号易于控制,因此是应用最为广泛的智能材料之一。但随着智能材料应用范围进一步扩大及应用环境的复杂化,由于传统压电陶瓷材料存在脆性大、阻抗大、带宽窄等特性,其与本体材料相容性较差,易于在分界面处造成损伤和断裂等问题,限制了其使用场景。压电复合材料是将压电相材料(如压电陶瓷)与非压电材料相(如聚合物)按照一定的连通方式复合而形成的一种具有压电效应的多相复合材料,具有优良的压电性能,柔韧性好,可设计性强,能够弥补上述传统压电陶瓷材料存在的不足。与传统压电陶瓷的极化相比,压电复合材料具有多段细长式结构,原有极化技术和方案已不能满足压电复合材料极化需要。压电常数d

33

是压电材料重要的特性参数之一,它是压电介质把机械能(或电能)转换为电能(或机械能)的比例常数,反映了应力或应变和电场或电位移之间的联系,直接反应了材料机电性能的耦合关系和压电效应的强弱。

3.公开号cn107026232a的发明专利披露了一种压电纤维极化装置及方法,包括极化装置、极化池及控制单元,适用于细长型压电纤维的直接极化,并不适合压电复合材料的极化,且需要放置于极化池中添加硅油等绝缘液体进行极化。公开号cn102610741a的发明专利披露了一种压电材料极化装置及方法,包括极化主机、极化油槽以及用于夹持极化试件的极化夹具,该装置方法只适用于一般压电材料的极化,并不适合1-3型薄片式压电复合材料的极化,且夹具的具体设计方案也未进行公开说明。

技术实现要素:

4.一种压电复合材料智能极化装置,其特征在于:包括极化装置、检测装置;其中,所述极化装置包括底板单元、盖板单元、压块,所述底板单元包括印刷电路板、导电橡胶条、导电橡胶条固定结构;所述盖板单元包括盖板、螺旋微调单元、真空抽气单元、电阻式加热薄膜、薄膜温度传感器;所述检测装置包括微处理器,信号放大单元,晶闸管切换单元,高压放大单元、采集卡槽,数码显示屏。

5.优选地,上述压电复合材料智能极化装置中,所述印刷电路板上开有四个滑槽,所述导电橡胶条固定槽上设有相应的螺钉孔,通过紧定螺钉定位和固定;所述导电橡胶条置于所述导电橡胶套固定槽中;滑槽一侧标有刻度,使导电橡胶条固定槽的定位更准确。

6.优选地,上述压电复合材料智能极化装置中,所述印刷电路板正面镀有叉指电极,以印刷电路板的中轴线分为两块区域,对称布置叉指电极,将区域a1的所有正电极引线至印刷电路板一侧,标有“+”极,将区域a2的所有负电极引线至印刷电路板一侧,标有

“‑”

极,

形成印刷电路板的接线端。

7.优选地,上述压电复合材料智能极化装置中,所述螺旋微调单元粘接于盖板正面,盖板的四个定位销孔周围镀铜,印刷电路板的四个定位销孔周围也镀铜,薄膜温度传感器、电阻式加热薄膜通过盖板上的四个定位销周围的镀铜区电极、紫铜弹簧导通至印刷电路板的测温电极和加热电极。

8.优选地,上述压电复合材料智能极化装置中,所述导电橡胶条由等尺寸的导电橡胶和绝缘橡胶交替分层叠加后再硫化成型,其中,导电橡胶中的导电颗粒选择选用粒径5000目及以上的石墨颗粒;单层导电橡胶在叠加方向的厚度应满足:

①

极化电压与单层导电橡胶叠加方向厚度的比值不大于20;

②

压电复合材料中间电极在极化方向的表面宽度与单层导电橡胶叠加方向厚度相同;

③

印刷电路板上表面单叉指电极在极化方向的宽度与单层导电橡胶叠加方向厚度比值不小于3并成整数倍关系。

9.优选地,上述压电复合材料智能极化装置中,所述盖板为壳体结构,亚克力板材质,正面留有数个气孔,侧面留有一个气门,真空抽气单元与气门连接;盖板正面粘贴薄膜温度传感器,薄膜温度传感器上粘贴电阻式加热薄膜;电阻式加热薄膜上留有数个气孔与盖板的气孔连通。

10.优选地,上述压电复合材料智能极化装置中,所述检测装置中薄膜温度传感器布置在盖板上,信号放大单元、高压放大单元分别与晶闸管切换单元相连接,晶闸管切换单元、薄膜温度传感器与微处理器相连。

11.优选地,上述压电复合材料智能极化装置中,压电复合材料智能极化装置的压电复合材料极化方法,包括如下步骤。

12.1)装配:测量压电复合材料尺寸,对称调节导电橡胶条固定槽使其与压电复合材料宽度保持一致后通过螺栓平行安装于印刷电路板,将导电橡胶条置于导电橡胶条固定槽中;裁件合适大小的掩膜,粘贴在盖板正面,堵住超出压电材料尺寸范围的气孔,将薄膜温度传感器粘贴到盖板正面,将电阻式加热薄膜粘贴到薄膜温度传感器上,将压电复合材料置于盖板上,与电阻式加热薄膜接触;调节螺旋微调单元预紧压电复合材料,将真空抽气单元连接到盖板的气门开始抽气,使其成负压状态,再次调节螺旋微调单元进行微调,将盖板与底板通过带螺纹的定位销、紫铜弹簧进行连接,定位销上套有紫铜弹簧,将压块放置在盖板上压紧,调节螺旋微调单元进行微调,使其与压电复合材料侧面紧密接触。

13.2) 检查负电极连接:将印刷电路板的负极检测指型电极阵列插入采集卡槽中;启动检测装置,控制晶闸管切换单元断开正负电极与高压放大器的连接,将晶闸管切换单元与检测电路连通,检测电路首先检测印刷电路板正负电极是否处于正常的开路状态,如果处于开路,则检测电路对极化装置中压电复合材料与印刷电路板叉指电极负极部分的连接情况进行自检,由微处理器控制io口对叉指电极的负极输出高电平,再通过负极检测指型电极阵列反馈给微处理器io口的电平情况计算得出压电复合材料中负电极的连接数量n1。

14.3) 检查正电极连接:启动检测装置中的检测电路,检测电路首先检测印刷电路板正负电极是否处于正常的开路状态,如果处于开路,则检测电路对极化装置中压电复合材料与印刷电路板叉指电极正极部分的连接情况进行自检,由控制器中微处理器控制io口对叉指电极的正极输出高电平,再通过正极检测指型电极阵列反馈给微处理器io口的电平情况计算得出压电复合材料中正电极的连接数量n2。

15.4) 确定连接情况:如控制器中的微处理器计算|n1

ꢀ‑ꢀ

n2|≤1,则说明压电复合材料结构完整,与极化装置连接正常,否则,说明压电复合材料结构可能存在缺陷或压电复合材料与极化装置并未完全连接,某些电极处于悬空状态,需要重新装配。

16.5) 极化风险测试:确定压电复合材料与极化装置连接正常后,检测装置启动极化模式,控制晶闸管切换单元断开与检测电路的连接,将压电复合材料正负电极分别于高压放大器正负电极相连通;微处理器控制极化电压输出io输出准极化电压v0,并经高压放大器放大n倍后形成极化电压nv0,其中nv0的数值与压电复合材料长度有关,根据压电复合材料长度l(mm),确定准极化电压nv0=2.812*x(kv),由微处理器控制io口在3s内以100hz为周期输出幅值为120%*nv0极化高压,检测是否存在击穿风险。

17.6) 正常极化:如可正常工作,则进入极化第一阶段,检测装置基于薄膜温度传感器通过闭环控制的方式,监测温度,控制电阻式加热薄膜升高温度至极化温度,以预设极化电压nv0对压电复合极化8min。

18.7) 极化完成;

附图说明

为了更好的描述此发明,通过下面的附图作简单的说明。

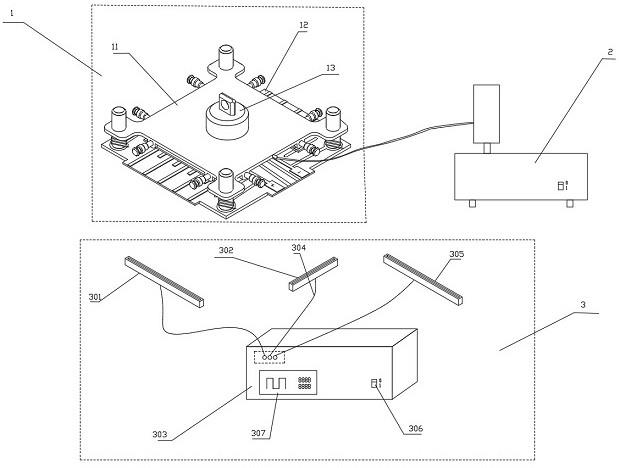

19.图1为本发明的压电复合材料智能极化装置的结构示意图。

20.图2为本发明的压电复合材料智能极化装置的盖板的结构示意图。

21.图3 为本发明的压电复合材料智能极化装置的盖板单元的结构示意图a。

22.图4为本发明的压电复合材料智能极化装置的盖板单元的结构示意图b。

23.图5为本发明的压电复合材料智能极化装置的盖板单元的结构示意图c。

24.图6为本发明的压电复合材料智能极化装置的盖板单元的结构示意图d。

25.图7为本发明的压电复合材料智能极化装置的底板单元的结构示意图a。

26.图8为本发明的压电复合材料智能极化装置的底板单元的结构示意图b。

27.图9为本发明的压电复合材料智能极化装置的底板单元的结构示意图c。

28.图10为本发明的压电复合材料智能极化装置的导电橡胶条的结构示意图。

29.图11为本发明的压电复合材料智能极化装置的检测示意图。

30.图中,1-极化装置、2-真空抽气单元、3-检测装置、11-盖板单元、12-底板单元、13-压块、301-采集卡槽a、302-采集卡槽b、303-采集装置主机、304-接线束、305-采集卡槽c、306-检测装置主机开关、 307-数码显示屏、1101-盖板定位销孔、1102-螺旋微调单元、1103-盖板、1104-气孔、1105-气门、1106-电阻式加热薄膜、1107-薄膜温度传感器、1108-压电复合材料、1109-测温电极a、1110-测温电极b、1111-加热电极a、1112-加热电极b、1113-焊点、1114-掩膜、1201-定位销、1202-导电橡胶条固定槽a、1203-紧固螺栓、1204-印刷电路板滑槽a、1219-测温电极a1、1205-印刷电路板、1206-导电橡胶条a、1207-导电橡胶条固定槽b、1220-加热电极a1、1208-极化电压负极输入端、1209-极化电压正极输入端、1221-加热电极b1、1210-导电橡胶条b、1222-测温电极b1、1223-紫铜弹簧、1211-印刷电路板滑槽b、1212-印刷电路板滑槽c、1213-印刷电路板a滑槽d、1214-正极检测电极阵列、1215-负极检测电极阵列、1216-正极指型电极阵列、1217-负极指型电极阵列、1218-紧固螺母、1224-测温电极a1接线端、1225-测温电极b1接线端、1226-滑槽刻度、1227-导电橡胶条中导电橡胶

层、1228-导电橡胶条中绝缘橡胶层;

具体实施方式

为了使本发明实施例的目的、技术方案以及相比现有技术的优点更加清晰明确,下面将结合实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显而易见地,所描述的实施例仅为本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域相关技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都应属于本发明保护的范围。

[0031] 本发明的压电复合材料智能极化装置包括极化装置1和检测装置3,其中,所述极化装置包括盖板单元11、底板单元12、压块13,检测装置3由检测装置主机303和采集卡槽a 301、采集卡槽b 302、采集卡槽c 305组成,检测装置主机和卡槽之间通过多芯屏蔽线连接,所述底板单元12包括印刷电路板1205、导电橡胶条a 1206、导电橡胶条b 1210、导电橡胶条固定槽a 1202、导电橡胶条固定槽b 1207、定位销1201、紫铜弹簧1223;所述盖板单元11包括盖板1103、螺旋微动结构1102、定位销孔1101、薄膜温度传感器1107、电阻式加热薄膜1106、气孔1104、气门1105。

[0032]

所述盖板 1103与螺旋微调单元1106粘贴,进行微调,盖板上开有四个定位销孔1101,通过定位销1201、紫铜弹簧1223与印刷电路板1205连接。掩膜1114与盖板正面粘贴,待极化的压电复合材料1108与电阻式加热薄膜1106贴合,通过8个螺旋微调单元1106将待极化的压电复合材料夹紧,电阻式加热薄膜1106与1111-加热电极a、1112-加热电极相连,通过紫铜弹簧1223导通至1220-加热电极a1、1221-加热电极b1,薄膜温度传感器1107与1109-测温电极a、1110-测温电极b相连,通过紫铜弹簧1223导通至1219-测温电极a1、1222-测温电极b1。

[0033]

底板12单元的正面,以印刷电路板的中轴线分为两块区域对称布置叉指电极,左右电极相互平行且错开,将区域a1的所有1216-正极指型电极阵列引线至印刷电路板一侧,标有“+”极,形成1209-极化电压正极输入端,剩余所有负电极形成1215-负极检测电极阵列,与采集卡槽a 301相接,将区域a2的所有1217-负极指型电极阵列引线至印刷电路板一侧,标有

“‑”

极,形成1208-极化电压负极输入端,剩余所有正电极形成1214-正极检测电极阵列,与采集卡槽c 305相接,在印刷电路板两侧开有四个长圆槽,印刷电路板的长圆槽通过螺栓1203、紧固螺母1218连接用来固定导电橡胶条固定槽a1202和导电橡胶条固定槽b1207,在导电橡胶条固定槽中安装有导电橡胶条a1206和导电橡胶条b1210。

[0034]

本发明的压电复合材料极化方法,包括如下步骤。

[0035]

1)装配:测量压电复合材料1108尺寸,对称调节导电橡胶条固定槽a 1202、导电橡胶条固定槽b 1207,使其与压电复合材料1108宽度保持一致后通过螺栓1203平行安装于印刷电路板1205,将导电橡胶条a 1206和导电橡胶条b 1210分别置于导电橡胶条固定槽a 1202和导电橡胶条固定槽b 1207中;裁件合适大小的掩膜1114,粘贴在盖板1103正面,堵住超出压电材料尺寸范围的气孔1104,将薄膜温度传感器1107粘贴到盖板 1103上,将电阻式加热薄膜1106粘贴到薄膜温度传感器1107上,将压电复合材料1108置于电阻式加热薄膜1106上,与电阻式加热薄膜1106接触;调节螺旋微调单元固定压电复合材料,将真空抽气单元2连接到盖板 1103的气门开始抽气,使其成负压状态,再次调节螺旋微调单元1102进行

微调,将盖板11与底板12通过定位销1201、紫铜弹簧1223进行连接,将压块13放置在盖板11上压紧,调节螺旋微调单元1102进行微调,使其与压电复合材料1108侧面紧密接触。

[0036]

2)检查负电极连接:将印刷电路板的1215-负极检测指型电极阵列插入采集卡槽a 301中,1208-极化电压负极端插入采集卡槽b 302中;启动检测装置3中的检测电路,控制晶闸管切换单元断开正负电极与高压放大器的连接,将晶闸管切换单元与检测电路连通,检测电路首先检测印刷电路板正负电极是否处于正常的开路状态,如果处于开路,则检测电路对极化装置中压电复合材料与印刷电路板叉指电极负极部分1217的连接情况进行自检,由检测装置中微处理器控制io口对叉指电极的负极输出高电平,再通过负极检测阵列反馈给微处理器io口的电平情况计算得出压电复合材料中负电极的连接数量n1。

[0037]

3)检查正电极连接:将印刷电路板的1214-正极检测指型电极阵列插入采集卡槽c 305中,1209-极化电压正极输入端插入采集卡槽b 302中;启动检测装置3中的检测电路,检测电路首先检测印刷电路板正负电极是否处于正常的开路状态,如果处于开路,则检测电路对极化装置中压电复合材料1108与印刷电路板1205叉指电极正极指型电极1216的连接情况进行自检,由检测装置中微处理器控制io口对叉指电极的极化电压正极输入端1209输出高电平,再通过正极检测电极阵列1214反馈给微处理器io口的电平情况计算得出压电复合材料中正电极的连接数量n2。

[0038]

4)确定连接情况:如控制器中的微处理器计算|n1

ꢀ‑ꢀ

n2|≤1,则说明压电复合材料结构完整,与极化装置连接正常,否则,说明压电复合材料1118结构可能存在缺陷或压电复合材料1108与极化装置1并未完全连接,某些电极处于悬空状态,需要重新装配。

[0039]

5)极化风险测试:确定压电复合材料1118与极化装置1连接正常后,检测装置3启动极化模式,控制器控制晶闸管切换单元断开与检测电路的连接,将压电复合材料正负电极分别于高压放大器正负电极相连通;微处理器控制极化电压输出io输出准极化电压v0,并经高压放大器放大n倍后形成极化电压nv0,其中nv0的数值与压电复合材料长度有关,根据压电复合材料长度l(mm),确定准极化电压nv0=2.812*x(kv),由微处理器控制io口在3s内以100hz为周期输出幅值为120%*nv0极化高压,检测是否存在击穿风险。

[0040]

6)正常极化:如可正常工作,则进入极化第一阶段,检测装置3基于电阻式加热薄膜1106与1111-加热电极a、1112-加热电极相连,通过紫铜弹簧1223导通至1220-加热电极a1、1221-加热电极b1,将1208极化电压负极输入端、1209-极化电压正极输入端插入到采集卡槽b 302,通过闭环控制的方式,控制电阻式加热板升高温度至极化温度,以预设极化电压nv0对压电复合极化8min;薄膜型热敏电阻1107与1109-测温电极a、1110-测温电极b相连,通过紫铜弹簧1223导通至1219-测温电极a1、1222-测温电极b1,1224-测温电极a1接线端、1225-测温电极b1接线端插入到采集卡槽b 302中,实现极化温度监测,通过闭环控制的方式,控制电阻式加热薄膜1106升高温度至极化温度,以预设极化电压nv0对压电复合极化8min。

[0041]

7)极化完成。

[0042]

最后需要说明的是:以上各实施例仅用于说明本发明的技术方案,而非对其进行限制;尽管参照前述的各实施例对本发明进行了详细的描述,本领域的相关技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或全部技术特征进行等同或相近替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的

范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1