一种掺杂与浸渍包覆同步修饰的多晶正极材料及其固相制备方法与应用

1.本发明涉及电池材料技术领域,特别涉及一种掺杂与浸渍包覆同步修饰的锂/钠离子电池多晶正极材料及其固相制备方法与应用。

背景技术:

2.锂/钠离子电池因其具有高能量密度,成本低,自放电小等优点,是最有前景的一种电化学储能装置,而正极材料放电比容量的大小是决定锂/钠离子电池能量密度高低的关键,而且正极材料占到电池开发的40%以上的成本,是锂/钠离子电池的重要组成部分。正极材料的性能严重制约着锂/钠离子电池的性能,正极材料影响着锂/钠离子电池的可逆容量、倍率性能,而且锂/钠离子在充放电过程中的脱嵌发生的不可逆相变导致正极材料急剧的体积变化,从而导致其结构坍塌进而导致循环稳定性变差。

3.针对上述这些问题,目前的研究思路主要是对材料进行改性,常见的方法有元素掺杂、表面包覆、浓度梯度等,其中掺杂与表面包覆改性是较多使用的有效途径。在文献“tungsten doping for stabilization of li[ni

0.90

co

0.05

mn

0.05

]o

2 cathode for li

‑

ion battery at high voltage”(journal of power sources ,2019, 442 , 227242.)中公开采用w掺杂li[ni

0.90

co

0.05

mn

0.05

]o2正极材料,其中,w掺杂li[ni

0.90

co

0.05

mn

0.05

]o2正极性能的改善主要是通过降低内部应变来稳定体相结构,抑制有害微裂纹的形成。此外,一次颗粒外围的尖晶石相起到缓冲作用,保护粒子内部免受电解液的侵蚀。cn109037614a公开了一种高压实单晶镍钴锰三元材料及其制备方法,该专利通过固相包覆,两次烧结的工艺,有效提升了三元材料的平均粒径,降低了其比表面积,进而提升了压实密度,改善了三元材料电池的循环性能。在文献“co

‑

modification of lini

0.5

co

0.2

mn

0.3

o

2 cathode materials with zirconium substitution and surface polypyrrole coating: towards superior high voltage electrochemical performances for lithium ion batteries”(electrochimica acta,2016, 196 , 101

‑

109.)中公开采用固相法合成zr掺杂ncm523后,再利用液相法在zr掺杂的ncm523正极材料表面包覆ppy,其中,掺杂与包覆协同作用,zr掺杂对正极性能的改善主要是通过降低内部应变来稳定体相结构,抑制有害微裂纹的形成,ppy包覆层提高了材料的导电性并防止活性物质与电解液直接接触,保护粒子内部免受电解液的侵蚀。cn102723491a公开了导电聚合物浸渍包覆的锂离子电池复合电极材料及其制备方法,所述复合电极材料在锂离子电池电极材料上包覆高分子导电聚合物,其制备是将锂离子正极材料或负极材料浸泡到有机溶液中,通过液相浸渍包覆处理,获得表面包覆的锂离子电池复合电极材料,从而提高了材料的循环稳定性。但是,掺杂改性只能局限于体相内部的保护,而不能阻止电解液对正极材料表面的腐蚀。在固相包覆法的热处理过程中,金属氧化物等会形成晶粒,不能均匀包覆,难以得到较为一致的包覆材料。传统的掺杂加包覆双重修饰的正极材料需要首先合成离子掺杂的样品,随后进行包覆,最后热处理得到掺杂与包覆双重修饰的材料,可以看出传统的掺杂加包覆双重修饰工艺复杂并且流程较长。液

相浸渍包覆首先需要合成所需要的正极材料,然后再利用液相法对正极材料进行包覆,随后再进行低温热处理,一共需要一次液相处理及两次热处理,工艺也十分复杂,且在液相浸渍包覆的过程中还可能会破坏正极材料的表面结构。

技术实现要素:

[0004]

为了解决上述技术存在的缺陷和不足,本发明的第一目的在于提供一种掺杂与浸渍包覆同步修饰的锂/钠离子电池多晶正极材料。本发明的第二目的在于提供上述掺杂与浸渍包覆同步修饰的锂/钠离子电池多晶正极材料的固相制备方法。本发明的第三目的在于提供上述掺杂与浸渍包覆同步修饰的锂/钠离子电池多晶正极材料的应用。

[0005]

首先,本发明提供一种掺杂与浸渍包覆同步修饰的多晶正极材料,正极材料为lini

x

tm

y

o2或nani

x

tm

y

o2中的一种,tm为co、mn、al、cu、ti、mo中的一种或多种,0<x<1,0<y<1,x+y=1,掺杂元素为f、b、p、be、n、y、cl中的一种或多种,所述多晶正极材料是由一次颗粒均匀堆积而成的二次颗粒,呈球形,一次颗粒间相互接触,形成晶界,所述浸渍包覆是指在多晶正极材料二次颗粒表面及体相一次颗粒晶界处均存在包覆层;所述浸渍包覆物为li

a

m

b

o

c

或na

a

m

b

o

c

中的一种或多种,其中m为v、mn、sb、as、cs中的一种或多种,1≤a≤5,1≤b≤10,1≤c≤10;一次颗粒的直径为100

‑

500nm;二次颗粒的d50为6

‑

16μm,比表面积为0.2

‑

4m2/g,振实密度为1

‑

4g/cm3;一次颗粒表面的包覆层厚度为0.1

‑

20nm,二次颗粒表面的包覆层厚度为0.5

‑

50nm。

[0006]

所述掺杂与浸渍包覆同步修饰的多晶正极材料的掺杂元素的掺杂量为0.01

‑

5%,一次颗粒表面的包覆层厚度为0.1

‑

20nm,二次颗粒表面的包覆层厚度为0.5

‑

50nm。

[0007]

其次,本发明提供上述掺杂与浸渍包覆同步修饰的多晶正极材料的固相制备方法,具体来说,包括以下步骤:(1)固相混合均匀包括前驱体、低熔点化合物、锂源或钠源的原料,得到混合物;(2)将混合物置于管式炉中,升温至所述低熔点化合物的熔点,形成熔融态,保温;形成熔融态,则表示加热到选择的低熔点化合物的相对最高的熔点温度。在此过程中,熔融盐中掺杂能较低的元素可以扩散进材料晶格内形成掺杂,而掺杂能较高的元素则不能扩散进材料晶格内,而是以熔融化合物的形态与锂/钠源形成快离子导体,并同时包覆在二次颗粒与一次颗粒的表面;(3)继续升温至一定温度,烧结;(4)自然冷却至室温,得到掺杂与浸渍包覆同步修饰的多晶正极材料。

[0008]

掺杂可以在增强材料的结构稳定性、降低阳离子混排等方面起作用,包覆层的存在,电解液既不能腐蚀颗粒表面,也不能沿着颗粒的微裂纹流入颗粒内部发生副反应,最终改善了正极材料的结构稳定性与热稳定性,大大的提高了材料的循环性能和安全性能。

[0009]

所述低熔点化合物选自v2o5、mno2、sb2o3、libf4、liasf6、bef2、nh4h2po4、c4blio8、libo2、na2b4o7、napo3、ycl3、csf中的两种以上。

[0010]

进一步的,所述加入的低熔点化合物的摩尔量为前驱体的摩尔量的0.01

‑

10%。

[0011]

进一步的,步骤(2)所述的保温时间为0.5

‑

12h。

[0012]

进一步的,步骤(3)所述的烧结的温度高于低熔点化合物的熔点,烧结时间为4

‑

30h。

[0013]

进一步的,步骤(3)所述的烧结的温度优选700

‑

1000℃。

[0014]

进一步的,所述的前驱体是由一次颗粒堆积而成的放射状碳酸盐或氢氧化物微米球形二次颗粒。

[0015]

进一步的,一次颗粒的大小为50

‑

1000nm、二次颗粒的d50为6

‑

16μm、比表面积为5

‑

15m2/g、振实密度可以为1

‑

10g/cm3。。

[0016]

进一步的,所述锂/钠源中锂源为氢氧化锂,钠源为碳酸钠、乙酸钠、碳酸氢钠的一种或多种。

[0017]

基于同样的发明构思,本发明提供一种电池,其包括由上述掺杂与浸渍包覆同步修饰的多晶正极材料。

[0018]

与现有的技术相比,本发明的有益效果至少包括:1、前驱体、锂/钠盐以及低熔点化合物经固相混合后,在加热达到熔点温度后,低熔点化合物逐渐转变为熔融态,均匀的包裹在前驱体表面;同时,熔融的低熔点化合物均匀接触锂/钠盐和前驱体,由于熔融物的储热性,催化加速锂/钠盐与熔融物的熔融浸渍,随后低熔点化合物均匀包覆在一次颗粒表面,制备出一次颗粒粒径均匀、晶型完整的、压实密度大的锂/钠离子正极材料;并且,熔融盐中掺杂能较低的元素可以扩散进材料晶格内形成掺杂,而掺杂能较高的元素则不能扩散进材料晶格内,而是以熔融化合物的形态与锂/钠源形成快离子导体,并同时包覆在二次颗粒与一次颗粒的表面,掺杂与浸渍包覆同时改善了材料的表面与体相的结构稳定性,得到高压实兼顾长循环的锂/钠离子电池正极材料。

[0019]

2、本发明提供的方法通过对正极材料表面和体相同时进行改性来提高材料的性能,不会引入惰性物质,能量密度不会下降,并且可以提高首次充放电效率与倍率性能。在熔融状态下,掺杂能较低的元素可以扩散进材料晶格内形成掺杂,掺杂能较高的元素则不能扩散进材料晶格内,而是以熔融化合物的形态与锂/钠源形成快离子导体包裹在前驱体表面,随后流入到前驱体一次颗粒间的孔隙中,包覆住一次颗粒,形成掺杂与浸渍包覆同步实现,从而减小在充放电过程中由于相变引起的各向异性的体积变化,进而减少微裂纹的产生。掺杂可以在增强材料的结构稳定性、降低阳离子混排等方面起作用,包覆层的存在,电解液既不能腐蚀颗粒表面,也不能沿着颗粒的微裂纹流入颗粒内部发生副反应,最终改善了正极材料的结构稳定性与热稳定性,大大的提高了材料的循环性能和安全性能。

[0020]

3、本发明所选的低熔点化合物,沸点高、耐高压、高温性能良好,在电解液中稳定,不会与电解液发生副反应,可有效提高材料的锂离子传输能力,并且易与正极材料的表面的残锂反应形成锂离子导体包覆层。

[0021]

4、本发明避免了传统的正极材料掺杂、表面包覆和双重修饰等繁琐的合成步骤;制备方法简单、反应条件温和,成本低廉,适合商业化推广应用。

附图说明

[0022]

图1为合成掺杂与浸渍包覆同步修饰多晶正极材料的示意图。

[0023]

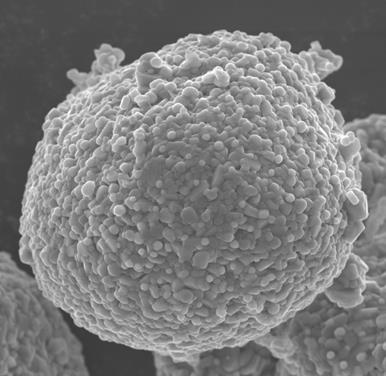

图2为实施例1制备得到的正极材料sem图。

[0024]

图3为实施例1制备得到的正极材料的剖面的sem及maping图,其中,a为实施例1制备得到的正极材料的剖面sem图,b为实施例1制备得到的正极材料的剖面图中选定区域的ni元素maping图,c为实施例1制备得到的正极材料的剖面图中选定区域的co元素maping

图,d为实施例1制备得到的正极材料的剖面图中选定区域的mn元素maping图,e为实施例1制备得到的正极材料的剖面图中选定区域的b元素maping图,f为实施例1制备得到的正极材料的剖面图中选定区域的v元素maping图。

[0025]

图4为实施例1制备得到的正极材料的tem图。

[0026]

图5为实施例1与对比例1制备得到的正极材料的xrd图。

[0027]

图6为实施例1与对比例1制备得到的正极材料的倍率性能对比图。

[0028]

图7为实施例1与对比例1制备得到的正极材料的循环性能对比图。

具体实施方式

[0029]

下面通过实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

本发明实施例主要采用图1所示的示意图合成掺杂与浸渍包覆同步修饰的多晶正极材料。前驱体、锂/钠盐以及低熔点化合物经固相混合后,在加热达到低化合物的熔点温度后,低熔点化合物逐渐转变为熔融态,均匀的包裹在前驱体表面;同时,熔融的低熔点化合物均匀接触锂/钠盐和前驱体,由于熔融物的储热性,催化加速锂/钠盐与熔融物的熔融浸渍,随后低熔点化合物均匀包覆在一次颗粒表面,制备出一次颗粒粒径均匀、晶型完整的、压实密度大的锂/钠离子正极材料;并且,熔融盐中掺杂能较低的元素可以扩散进材料晶格内形成掺杂,而掺杂能较高的元素则不能扩散进材料晶格内,而是以熔融化合物的形态与锂/钠源形成快离子导体,并同时包覆在二次颗粒与一次颗粒的表面,掺杂与浸渍包覆同时改善了材料的表面与体相的结构稳定性,得到高压实兼顾长循环的锂/钠离子电池正极材料。

[0031]

本发明实施例采用的前驱体是由一次颗粒堆积而成的放射状碳酸盐或氢氧化物微米球形二次颗粒,一次颗粒的大小为50

‑

1000nm、二次颗粒的d50为6

‑

16μm、比表面积为5

‑

15m2/g、振实密度可以为1

‑

10g/cm3。

[0032]

实施例1选取过渡金属氧化物前驱体(ni

0.8

co

0.1

mn

0.1

(oh)2)与过量的氢氧化锂以及按照摩尔量称取的化合物libo2与v2o5(前驱体和化合物libo2、v2o5的摩尔比为1:0.5%:2%混合均匀,将混合物放置于管式炉中,在氧气气氛下,以5℃/min的速率先升温至第一段烧结温度690℃(v2o5的熔点)并保温3h,接着升温至第二段烧结温度750℃并保温12h,紧接着自然冷却至室温,进行粉碎和研磨后,得到掺杂与浸渍包覆同步修饰的锂离子电池正极材料。

[0033]

正极材料的b元素掺杂量为0.5%,一次颗粒表面的包覆层厚度为1nm,二次颗粒表面的包覆层厚度为3.2nm。

[0034]

将得到的掺杂与浸渍包覆同步修饰的锂离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装锂离子电池进行测试。

[0035]

对比例1选取过渡金属氧化物前驱体(ni

0.8

co

0.1

mn

0.1

(oh)2)与过量的氢氧化锂混合均匀,将混合物放置于管式炉中,在氧气气氛下,以5℃/min的速率升温至750℃并保温12h,紧接

着自然冷却至室温,得到锂离子电池正极材料。

[0036]

将得到的锂离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装锂离子电池进行测试。

[0037]

图2是实施例1制备得到的锂离子电池正极材料的sem图,从图中可以看出,正极材料的二次颗粒成球形,一次颗粒聚集形成二次颗粒,晶型完整。

[0038]

图3是实施例1制备得到的锂离子电池正极材料的剖面的sem及maping图,从图中可以看出,一次颗粒紧密堆积成二次颗粒。由于熔融化合物的包裹,一次颗粒之间的间隙减少,且各元素都均匀分布在材料中。

[0039]

图4是实施例1制备得到的锂离子电池正极材料的tem图,可以看出,经过掺杂与浸渍包覆同步修饰的多晶正极材料存在包覆层。

[0040]

图5是实施例1制备得到的锂离子电池正极材料的xrd图,可以看出,经过掺杂与浸渍包覆同步修饰的多晶正极材料依然保持着层状结构,并且存在包覆层li3vo4的相。

[0041]

图6和图7分别为实施例1和对比例1制备得到的锂离子电池正极材料的倍率性能对比图和循环性能对比图,从图中可以看出,实施例1制备得到的正极材料的倍率性能和循环性能明显优于对比例1制备得到的正极材料。这说明,掺杂与浸渍包覆同步改性能明显优化正极材料的电化学性能。

[0042]

实施例2选取过渡金属氧化物前驱体(ni

0.6

co

0.2

mn

0.2

(oh)2)与过量的氢氧化锂以及按照摩尔量称取的化合物bef2与mno2(前驱体和化合物bef2、mno2的摩尔比为1:1.5%:2%)混合均匀,将混合物放置于管式炉中,在氧气气氛下,以5℃/min的速率先升温至第一段烧结温度555℃(bef2的熔点)并保温5h,接着升温至第二段烧结温度850℃并保温18h,紧接着自然冷却至室温,进行粉碎和研磨后,得到掺杂与浸渍包覆同步修饰的锂离子电池正极材料。

[0043]

正极材料的be、f元素掺杂量为1.5%、3%,一次颗粒表面的包覆层厚度为0.8nm,二次颗粒表面的包覆层厚度为5nm。

[0044]

将得到的掺杂与浸渍包覆同步修饰的锂离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装锂离子电池进行测试。

[0045]

经过掺杂与浸渍包覆同步修饰后的材料循环与倍率性能均得到明显提升,在2.7

‑

4.3v的电压区间,1c倍率下循环200圈后,容量保持率可达到83.61%,在10c的倍率下放电比容量可达110.7 mah g

‑1。

[0046]

实施例3选取过渡金属氧化物前驱体(ni

0.7

co

0.1

mn

0.2

(oh)2)与过量的氢氧化锂以及按照摩尔量称取的化合物sb2o3与libf4(前驱体和化合物sb2o3、libf4的摩尔比为1:8%:0.5%)混合均匀,将混合物放置于管式炉中,在氧气气氛下,以5℃/min的速率先升温至第一段烧结温度655℃(sb2o3的熔点)并保温6h,接着升温至第二段烧结温度800℃并保温15h,紧接着自然冷却至室温,进行粉碎和研磨后,得到掺杂与浸渍包覆同步修饰的锂离子电池正极材料。

[0047]

正极材料的b、f元素掺杂量为0.5%、2%,一次颗粒表面的包覆层厚度为3nm,二次颗粒表面的包覆层厚度为16nm。

[0048]

将得到的掺杂与浸渍包覆同步修饰的锂离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装锂离子电池进行测试。

[0049]

经过掺杂与浸渍包覆同步修饰后的材料循环与倍率性能均得到明显提升,在2.7

‑

4.3v的电压区间,1c倍率下循环200圈后,容量保持率可达到82.73%,在10c的倍率下放电比容量可达108.3 mah g

‑1。

[0050]

实施例4选取过渡金属氧化物前驱体(ni

0.8

co

0.15

al

0.05

(oh)2)与过量的氢氧化锂以及按照摩尔量称取的化合物csf与liasf6(前驱体和化合物csf、liasf6的摩尔比为1:2%:0.5%)混合均匀,将混合物放置于管式炉中,在氧气气氛下,以5℃/min的速率先升温至第一段烧结温度685℃(csf的熔点)并保温4h,接着升温至第二段烧结温度770℃并保温13h,紧接着自然冷却至室温,进行粉碎和研磨后,得到掺杂与浸渍包覆同步修饰的锂离子电池正极材料。

[0051]

正极材料的cs、f元素掺杂量为2%、5%,一次颗粒表面的包覆层厚度为0.5nm,二次颗粒表面的包覆层厚度为2.6nm。

[0052]

将得到的掺杂与浸渍包覆同步修饰的锂离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装锂离子电池进行测试。

[0053]

经过掺杂与浸渍包覆同步修饰后的材料循环与倍率性能均得到明显提升,在2.7

‑

4.3v的电压区间,1c倍率下循环200圈后,容量保持率可达到84.54%,在10c的倍率下放电比容量可达109.6 mah g

‑1。

[0054]

实施例5选取过渡金属氧化物前驱体(ni

0.5

mn

0.5

(oh)2)与过量的碳酸钠以及按照摩尔量称取的化合物ycl3与sb2o3(前驱体和化合物ycl3、sb2o3的摩尔比为1:1.5%:1.5%)混合均匀,将混合物放置于马弗炉中,在空气气氛下,以5℃/min的速率先升温至第一段烧结温度700℃(ycl3的熔点)并保温4h,接着升温至第二段烧结温度830℃并保温24h,紧接着自然冷却至室温,进行粉碎和研磨后,得到掺杂与浸渍包覆同步修饰的钠离子电池正极材料。

[0055]

正极材料的y、cl元素掺杂量为1.5%、4.5%,一次颗粒表面的包覆层厚度为1.5nm,二次颗粒表面的包覆层厚度为4.5nm。

[0056]

将得到的掺杂与浸渍包覆同步修饰的钠离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装钠离子电池进行测试。

[0057]

经过掺杂与浸渍包覆同步修饰后的材料循环与倍率性能均得到明显提升,在2

‑

4v的电压区间,1c倍率下循环200圈后,容量保持率可达到83.26%,在10c的倍率下放电比容量可80.6 mah g

‑1。

[0058]

实施例6选取过渡金属氧化物前驱体(ni

0.45

mn

0.55

(oh)2)与过量的碳酸钠以及按照摩尔量称取的化合物c4blio8与liasf6(前驱体和化合物ycl3、sb2o3的摩尔比为1:1.5%:0.8%)混合均匀,将混合物放置于马弗炉中,在空气气氛下,以5℃/min的速率先升温至第一段烧结温度700℃(ycl3的熔点)并保温4h,接着升温至第二段烧结温度830℃并保温24h,紧接着自然

冷却至室温,进行粉碎和研磨后,得到掺杂与浸渍包覆同步修饰的钠离子电池正极材料。

[0059]

正极材料的b、f元素掺杂量为1.5%、4.8%,一次颗粒表面的包覆层厚度为0.7nm,二次颗粒表面的包覆层厚度为3.5nm。

[0060]

将得到的掺杂与浸渍包覆同步修饰的钠离子电池正极材料作为活性物质与乙炔黑、聚偏氟乙烯(pvdf)按质量比为8:1:1在n

‑

甲基吡咯烷酮(nmp)介质中搅拌成浆料,涂布于铝箔上,经过干燥、冲膜制成正极极片,随后组装钠离子电池进行测试。

[0061]

经过掺杂与浸渍包覆同步修饰后的材料循环与倍率性能均得到明显提升,在2

‑

4v的电压区间,1c倍率下循环200圈后,容量保持率可达到83.18%,在10c的倍率下放电比容量可82.4 mah g

‑1。

[0062]

同时,测试实施例1

‑

6制备得到的掺杂与浸渍包覆同步修饰的锂离子电池正极材料的物化性能,得到如表1所述的数值。

[0063]

表1 实施例1

‑

6制备得到的正极材料的物化指标本发明提供的技术方案,利用熔融物同时包覆在一次颗粒和二次颗粒的表面,达到改善正极材料的电化学性能的目的。本发明可供选择的低熔点化合物较多,其都可实现本发明的目的,在实施例中不一一例举。

[0064]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1