一种铁电存储器及其制造方法与流程

1.本发明涉及存储器技术领域,特别涉及一种铁电存储器及其制造方法。

背景技术:

2.铁电存储器是一种特殊工艺的非易失性的存储器。当电场被施加到铁晶体管时,中心原子顺着电场停在第一低能量状态位置,而当电场反转被施加到同一铁晶体管时,中心原子顺着电场的方向在晶体里移动并停在第二低能量状态。大量中心原子在晶体单胞中移动耦合形成铁电畴,铁电畴在电场作用下形成极化电荷。铁电畴在电场下反转所形成的极化电荷较高,铁电畴在电场下无反转所形成的极化电荷较低,这种铁电材料的二元稳定状态使得铁电可以作为存储器。

3.当移去电场后,中心原子处于低能量状态保持不动,存储器的状态也得以保存不会消失,因此可利用铁电畴在电场下反转形成高极化电荷,或无反转形成低极化电荷来判别存储单元是在“1”或“0”状态。铁电畴的反转不需要高电场,仅用一般的工作电压就可以改变存储单元是在“1”或“0”的状态;也不需要电荷泵来产生高电压数据擦除,因而没有擦写延迟的现象。这种特性使铁电存储器在掉电后仍能够继续保存数据,写入速度快且具有无限次写入寿命,不容易写坏。并且,与现有的非易失性内存技术比较,铁电存储器具有更高的写入速度和更长的读写寿命。

4.然而,铁电存储器也存在失效问题,而引起失效的一个重要原因就是极化方向的锁定,即印记(imprint)。印记是指电滞回线沿电压坐标轴的偏移,电滞回线的偏移是引起剩余极化的下降,一旦极化下降到计划反转时产生的电流小于读写电路的识别精度时,将会导致读写出错,此外,偏移还会使得一个方向的矫顽电压过大,从而使得正常的外加反转电场不能让极化翻转到相反的方向,造成存储单元写入困难。

5.引起印记的原因很多,其中,已有研究表明,在铁电存储器的制造过程中,后道工艺(back end of line,beol)中的金属化工艺所引起的h+攻击会进一步恶化印记效应。

技术实现要素:

6.针对现有技术中的部分或全部问题,本发明一方面提供一种铁电存储器,包括:

7.衬底,包括源区、漏区、栅极区、器件间隔离区以及各个功能区上方的电极及互连金属线;

8.铁电电容,通过第一互连结构连接至所述衬底的源区和/或漏区,以及第二互连结构连接至板线,且包括:

9.铁电材料层;以及

10.电极层,分别设置于所述铁电材料层的上下表面;以及保护层,包括:

11.第一保护层,其设置于所述铁电电容的下表面,但不覆盖所述互连结构;以及

12.第二保护层,其设置于所述铁电电容的侧面及上表面。

13.进一步地,所述第一互连结构包括第一导电柱及第一导电柱之间的第一介质层,

所述第一导电柱的一端连接至所述衬底,另一端与所述铁电电容连接。

14.进一步地,所述第一互连结构还包括第二导电柱,其设置于所述第一介质层表面,且所述第二导电柱的截面积大于所述第一导电柱,所述第二导电柱的一端连接至所述第一导电柱,另一端与所述铁电电容连接。

15.进一步地,所述第一互连结构包括多层结构,且所述多层结构的每层的导电柱与前一层的导电柱电连接。

16.进一步地,所述第一导电柱和/或第二导电柱的材料为钨或钨合金。

17.进一步地,所述第二互连结构包括第三导电柱及第三导电柱之间的第二介质层,所述第三导电柱的一端连接至板线,另一端与所述铁电电容连接。

18.进一步地,所述第三导电柱为

“⊥”

形。

19.进一步地,所述保护层的材料为alox或alnx或sinx,或其组成的混合物。

20.本发明另一方面提供所述铁电存储器的制造方法,包括:

21.在衬底上形成第一互连结构;

22.导电柱露头;

23.在所述互连结构表面形成第一保护层;

24.研磨所述第一保护层,以露出导电柱表面;

25.在第一保护层表面,对应于导电柱的位置沉积电极层及铁电材料层,以形成铁电电容;

26.在所述铁电电容的顶面及侧面形成第二保护层,包覆所述铁电电容;以及

27.在所述第二保护层上形成第二互连结构。本发明还提供一种所述铁电存储器的制造方法,包括:

28.在衬底上形成互连结构,包括第一介质层及第一导电柱;

29.在介质层表面,对应于第一导电柱的位置,形成第二导电柱;

30.在所述介质层表面及第二导电柱顶部形成第一保护层;

31.研磨所述第一保护层,以露出所述第二导电柱的顶面;

32.在第一保护层表面,对应于第二导电柱的位置沉积电极层及铁电材料层,以形成铁电电容;

33.在所述铁电电容的顶面及侧面形成第二保护层,包覆所述铁电电容;以及

34.在所述第二保护层上形成第二互连结构。

35.进一步地,所述第一互连结构的形成包括:

36.在所述衬底的晶体管层上沉积第一介质层,所述第一介质层包括n层结构;以及

37.在所述n层结构的每层与前一层的导电柱对应的位置形成通孔和位线导电柱,所述通孔对应于晶体管源极或漏极,其中,n为自然数。

38.进一步地,所述第二互连结构的形成包括:

39.在所述第二保护层上沉积第二介质层;

40.在所述第二介质层上形成第二通孔;

41.经由所述第二通孔,在所述第二保护层上进行横向刻蚀,形成第三通孔,所述第三通孔半径大于所述第二通孔;以及

42.在所述第二通孔及第三通孔内填充金属。

43.进一步地,所述第二互连结构的形成包括:

44.在所述第二保护层上形成第三通孔,并填充金属;

45.在所述第二保护层表面沉积第二介质层;

46.在所述第二介质层上,对应于所述第三通孔的位置,形成第二通孔,且所述第二通孔半径小于所述第三通孔;以及

47.在所述第二通孔内填充金属。

48.进一步地,所述保护层通过化学沉积或物理沉积的方法形成。

49.本发明提供的一种电存储器及其制造方法,通过设置保护层完全包覆铁电电容,减少了铁电存储单元受到的来自于beol工艺流程的h+攻击,进而增强了铁电存储器对于印记的抵抗,使得铁电存储器的可靠性显著提高。同时,导电柱与所述铁电电容直接接触连接,导电性好。此外,在本发明的一个实施例中,所述导电柱采用t及

⊥

字形结构,使得铁电电容与互连结构的接触面积更大,相较而言,还能有效改善be以及be接触rc。

附图说明

50.为进一步阐明本发明的各实施例的以上和其它优点和特征,将参考附图来呈现本发明的各实施例的更具体的描述。可以理解,这些附图只描绘本发明的典型实施例,因此将不被认为是对其范围的限制。在附图中,为了清楚明了,相同或相应的部件将用相同或类似的标记表示。

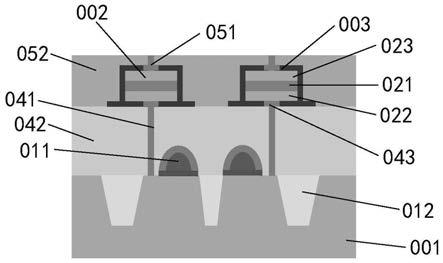

51.图1示出现有技术中铁电存储器的结构示意图;

52.图2示出本发明一个实施例的铁电存储器的结构示意图;

53.图3示出本发明又一个实施例的铁电存储器的结构示意图;

54.图4示出本发明再一个实施例的铁电存储器的结构示意图;

55.图5示出本发明一个实施例的形成铁电存储器的流程示意图;

56.图6a

‑

6g示出本发明一个实施例的形成铁电存储器的过程的截面示意图;

57.图7a

‑

7g示出本发明又一个实施例的形成铁电存储器的过程的截面示意图;

58.图8a

‑

8c示出形成本发明一个实施例的第二互连结构的过程的截面示意图;以及

59.图9a

‑

9c示出形成本发明又一个实施例的第二互连结构的又一过程的截面示意图。

具体实施方式

60.以下的描述中,参考各实施例对本发明进行描述。然而,本领域的技术人员将认识到可在没有一个或多个特定细节的情况下或者与其它替换和/或附加方法、材料或组件一起实施各实施例。在其它情形中,未示出或未详细描述公知的结构、材料或操作以免模糊本发明的发明点。类似地,为了解释的目的,阐述了特定数量、材料和配置,以便提供对本发明的实施例的全面理解。然而,本发明并不限于这些特定细节。此外,应理解附图中示出的各实施例是说明性表示且不一定按正确比例绘制。

61.在本说明书中,对“一个实施例”或“该实施例”的引用意味着结合该实施例描述的特定特征、结构或特性被包括在本发明的至少一个实施例中。在本说明书各处中出现的短语“在一个实施例中”并不一定全部指代同一实施例。

62.需要说明的是,本发明的实施例以特定顺序对工艺步骤进行描述,然而这只是为了阐述该具体实施例,而不是限定各步骤的先后顺序。相反,在本发明的不同实施例中,可根据工艺的调节来调整各步骤的先后顺序。

63.能容易地理解的是,“在

……

上”、“在

……

之上”、以及“在

……

上方”在本发明中的含义应该以最宽泛方式来解释,使得“在

……

上”不仅指直接处于某物上,而且还可以包括在有中间特征或中间层位于二者之间的情况下处于某物上,并且“在

……

之上”、或“在

……

上方”不仅指处于某物之上或上方,而且还可以包括在二者之间没有中间特征或中间层的情况下处于在某物之上或上方(即直接处于某物上)。

64.此外空间相关术语,如“在

……

下面”、“在

……

之下”、“下部”、“在

……

之上”、“上部”等等可以在此用于方便描述一个元素或特征相对于另一元素或特征在附图中示出的关系。空间相关术语旨在除了涵盖器件在附图中描述的取向以外还涵盖该器件在使用或操作时的其它取向。装置可以以其它方式被定向(旋转90

°

或处于其它取向),并且这里所用的空间相关描述相应地也可同样地来解释。

65.这里所用的术语“衬底”是指后续材料层所添加到的材料。衬底本身可以被图案化。添加到衬底之上的材料可以被图案化,或者可保持未经图案化。此外,衬底可包括多种多样的半导体材料,如硅、锗、砷化镓、磷化铟等。可替代地,衬底也可由电学非导电材料,如玻璃、塑料、或蓝宝石晶片制成。

66.这里所用的术语“层”是指包括具有厚度的某一区域的材料部位。层可以延伸到下方或上方结构的全部之上,或可以具有小于下方或上方结构的伸展。此外,层可以是同质或异质的连续结构的一个区域,该区域的厚度小于该连续结构的厚度。例如,层可位于任何一对水平平面之间,或位于该连续结构的顶面或底面处。层可水平地、垂直地、和/或沿锥形表面延伸。衬底可以是层,可包括一个或多个层在其中,和/或可以具有一个或多个层在其上,和/或一个或多个层在其下。一层可包括多层。例如,互连层可包括一个或多个导体和接触层(其中形成接触部、互连线和/或通孔)和一个或多个介电层。

67.现有的铁电存储器中,通常是在形成铁电电容后,在铁电电容的表面沉积一层保护层或绝缘层,如图1所示。但是由于铁电电容的电极板未被完全屏蔽或包覆,使得在后续的金属化过程中将出现h+攻击,进而使得铁电存储单元容易出现印记效应。为改善这一缺陷,本发明提供一种铁电存储器结构,其铁电电容被完全包覆。下面结合实施例附图,对本发明的方案做进一步描述。

68.图2示出本发明一个实施例的铁电存储器的结构示意图。如图2所示,一种铁电存储器,包括衬底001、铁电电容002以及保护层003,其中,所述铁电电容002通过第一互连结构与所述衬底001电连接,通过第二互连结构与pl或其他金属层(图中未示出)电连接,以及所述保护层003包括第一保护层031以及第二保护层032,分别形成于所述铁电电容002的下表面、上表面以及侧面,但不覆盖所述第一及第二互连结构。

69.所述衬底001可以已经完成功能区的制造工艺。例如,衬底001已经形成有器件的源区、漏区(图中未示出)、栅极区011、器件间隔离区012以及各个功能区上方的电极及互连金属线(图中未示出)。为了清楚并简化本发明的描述,在图2中,仅示出了部分铁电存储单元区。

70.所述铁电电容002通过第一互连结构连接至所述衬底001上的源区和/或漏区,通

过第二互连结构与pl或其他金属层(图中未示出)电连接,且所述铁电电容002包括铁电材料层021以及分别设置于所述铁电材料层021的上下表面的第一电极层022、第二电极层023。在本发明的一个实施例中,第一电极层022及第二电极层023例如可以是以下材料中的一种或多种:钛(ti)、氮化钛(tin)、氮化钛硅(tisinx)、氮化钛铝(tialnx)、碳氮化钛(ticnx)、氮化钽(tanx)、氮化钽硅(tasinx)、氮化钽铝(taalnx)、氮化钨(wnx)、硅化钨(wsix)、碳氮化钨(wcnx)、钌(ru)、氧化钌(ruox)、铱(ir)、掺杂多晶硅、透明导电氧化物(tco)或氧化铱(irox)或这些材料的复合。可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺来沉积第一电极层022及第二电极层023。所述铁电材料层021包括氧和一种或多种铁电金属,所述铁电金属包括锆(zr)、铪(hf)、钛(ti)、铝(al)、镍(ni)和/或铁(fe)等,并且铁电材料可以掺杂第ii族元素(例如钙(ca)、锶(sr)或钡(ba));第iii族元素(例如钪(sc)、钇(y)、铝(al)、镓(ga)以及铟(in));以及镧系元素(即,镧(la)、铈(ce)、镨(pr)、钕(nd)、钷(pm)、钐(sm)、铕(eu)、钆(gd)、铽(tb)、镝(dy)、钬(ho)、铒(er)、铥(tm)、镱(yb)、镥(lu))或这些材料的复合。可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺来沉积所述铁电材料层021。

71.在本发明的一个实施例中,所述第一互连结构包括第一导电柱041及第一导电柱之间的第一介质层042,所述第一导电柱041的一端连接至所述衬底001上的源区和/或漏区,另一端直接与所述铁电电容的第一电极层022接触,并实现电连通,增强了铁电电容与衬底之间的导电性。在本发明的一个实施例中,所述第一导电柱041的材料为钨或钨合金,所述第一介质层042可以为氧化硅、氮氧硅、硼硅酸盐玻璃、硅酸磷玻璃(psg)、硼磷硅酸盐玻璃(bpsg)、氟化玻璃硅酸盐玻璃(fsg)、low

‑

k介质等无机材料;也可以为聚酰亚胺、感光型环氧树脂、阻焊油墨、绿漆、干膜、感光型增层材料、bcb(双苯环丁烯树脂)或者pbo(苯基苯并二恶唑树脂)等有机材料。所述第一介质层042可以通过化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式制作。所述第一介质层042可以是单一材料层,也可以是多层材料层叠形成的复合材料层。此外,所述第一互连结构可以包括多层结构,且所述多层结构的每层的第一导电柱与前一层的第一导电柱电连接。

72.在本发明的一个实施例中,所述第二互连结构包括第三导电柱051及第三导电柱之间的第二介质层052,所述第三导电柱051的一端连接至pl或其他金属层(图中未示出),另一端贯穿所述第二介质层052及第二保护层032直接与所述铁电电容的第二电极层023接触,并实现电连通,增强了铁电电容与板线pl之间的导电性。在本发明的一个实施例中,所述第三导电柱051的材料为钨或钨合金,所述第二介质层052可以为氧化硅、氮氧硅、硼硅酸盐玻璃、硅酸磷玻璃(psg)、硼磷硅酸盐玻璃(bpsg)、氟化玻璃硅酸盐玻璃(fsg)、low

‑

k介质等无机材料;也可以为聚酰亚胺、感光型环氧树脂、阻焊油墨、绿漆、干膜、感光型增层材料、bcb(双苯环丁烯树脂)或者pbo(苯基苯并二恶唑树脂)等有机材料。所述第二介质层052可以通过化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式制作。所述第二介质层052可以是单一材料层,也可以是多层材料层叠形成的复合材料层。此外,所述第二互连结构可以包括多层结构,且所述多层结构的每层的第三导电柱与前一层的第三导电柱电连接。

73.为了使得铁电电容与互连结构的接触面积更大,进而改善铁电存储器的be以及be接触rc,在本发明的又一个实施例中,所述第一互连结构还包括第二导电柱。图3示出本发明又一个实施例的铁电存储器的结构示意图。如图3所示的铁电存储器与图2所示的铁电存储器不同之处在于,在所述铁电电容与第一导电柱041之间,还设置有第二导电柱043,所述第二导电柱043的一端与所述第一导电柱041的顶部接触,另一端则直接与所述铁电电容的第一电极层022连接,实现铁电电容与衬底001上的源区和/或漏区的电接触。所述第二导电柱043的截面积大于所述第一导电柱041。所述第二导电柱043的材料可与所述导电柱041相同,采用钨或钨合金制作形成。

74.图4示出本发明再一个实施例的铁电存储器的结构示意图。在该实施例中,所述第三导电柱051为

“⊥”

形,其中,“—”部贯穿所述第二保护层032与所述铁电电容的第二电极层023接触,以及“|”部贯穿所述第二介质层052。相较于传统结构而言,

“⊥”

形结构能够使得第三导电柱与铁电电容的接触面积增大,进而进一步地改善铁电存储器的be以及be接触rc。

75.所述保护层003包括第一保护层031以及第二保护层032,其中:

76.所述第一保护层031形成于所述第一介质层的表面,但不覆盖所述第一互连结构,且所述铁电电容形成于所述第一保护层031的表面;以及

77.所述第二保护层032设置于所述铁电电容的侧面及上表面。

78.在本发明的一个实施例中,所述保护层的材料可以为alox、alnx、sinx,或这些材料的复合。所述保护层003可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺沉积形成。

79.图5及图6a

‑

6f分别示出本发明一个实施例的形成铁电存储器的流程示意图及过程的截面示意图。如图所示,一种铁电存储器的制造方法包括:

80.首先,在步骤501,如图6a所示,形成互连结构。在衬底001上形成第一互连结构,可包括:在衬底表面形成第一介质层042;通过通孔光刻和刻蚀等工艺在第一介质层042中形成第一通孔,所述第一通孔暴露出衬底上的源区及漏区;依次沉积粘合层和钨金属层填充所述第一通孔;最后进行化学机械研磨工艺去除多余的第一介质层042、粘合层和钨金属层,形成从衬底001上源区及漏区延伸到第一介质层042顶面的多个第一导电柱041。在本发明的一个实施例中,在第一导电柱041与衬底001之间以及第一导电柱041与第一介质层042之间可以形成氮化钛作为粘合层(图中未示出)。第一导电柱041用于将铁电存储单元区的晶体管的掺杂区(源极或漏极)与铁电电容形成电连接。所述第一介质层042可以通过化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式制作,可以是单一材料层,也可以是多层材料层叠形成的复合材料层。本领域的技术人员应该理解,所述第一互连结构的形成方法不限于上述具体示例。此外,还可以在互连结构形成之前或之后进行其他工艺,例如,形成一层或多个其他导电互连结构。在实际操作中,可以多次重复形成一层或多层第一介质层以及位于第一介质层内的第一导电柱,从而形成具有所需高度的互连结构。每一层第一介质层的材料可以相同也可以不同;

81.接下来,在步骤502,如图6b所示,导电柱露头。减薄所述第一介质层,露出部分所述第一导电柱041,可采用干法刻蚀或湿法腐蚀工艺,去除部分第一介质层,进而使得填充

的第一导电柱041露头;

82.接下来,在步骤503,如图6c所示,形成第一保护层。在所述第一介质层表面形成第一保护层031,第一保护层覆盖所述第一介质层及露出的第一导电柱表面。可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺来沉积第一保护层;

83.接下来,在步骤504,如图6d所示,平坦化。通过化学机械研磨工艺,对所述第一保护层进行平坦化,同时露出第一导电柱的表面,以便于后续铁电电容的形成;

84.接下来,在步骤505,如图6e所示,形成铁电电容。在所述第一保护层表面,对应于第一导电柱的位置形成铁电电容,包括:

85.首先,在所述第一保护层表面,对应于第一导电柱的位置形成第一电极层022。第一电极层022可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺沉积形成;

86.接下来,形成铁电材料层021。铁电材料层021是铁电电容的介质层,可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺沉积形成;以及

87.最后,形成第二电极层023,第二电极层023可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺沉积形成;

88.接下来,在步骤506,如图6f所示,形成第二保护层。在所述铁电电容的顶面及侧面形成第二保护层032,与所述第一保护层031一起组成完成的保护层,包覆所述铁电电容。可通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺来沉积第二保护层以及

89.最后,在步骤507,如图6g所示,形成第二互连结构。在第二保护层032上形成第二互连结构,可包括:在第二保护层032表面形成第二介质层052;通过通孔光刻和刻蚀等工艺在第二介质层052及第二保护层032中形成第二通孔,所述第二通孔暴露出部分铁电电容的第二电极层023;依次沉积粘合层和钨金属层填充所述第二通孔;最后进行化学机械研磨工艺去除多余的第二介质层052、粘合层和钨金属层,形成从第二电极层023延伸到第二介质层052顶面的第三导电柱051。在本发明的一个实施例中,在第三导电柱051与第二电极层023和/或第二保护层032和/或第二介质层052之间可以形成氮化钛作为粘合层(图中未示出)。所述第二介质层052可以通过化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式制作,可以是单一材料层,也可以是多层材料层叠形成的复合材料层。本领域的技术人员应该理解,所述第二互连结构的形成方法不限于上述具体示例。此外,还可以在第二互连结构形成之前或之后进行其他工艺,例如,形成一层或多个其他导电互连结构。在实际操作中,可以多次重复形成一层或多层第二介质层以及位于第二介质层内的导电柱,从而形成具有所需高度的互连结构。每一层第二介质层的材料可以相同也可以不同。

90.图7a

‑

7g示出本发明又一个实施例的形成铁电存储器的过程的截面示意图。该实

施例中,与前述实施例的区别在于,形成如图7a所示的互连结构之后,不进行导电柱露头,而是在所述介质层042表面,对应于第一导电柱的位置形成第二导电柱043。在本发明的一个实施例中,所述第二导电柱043的形成包括:

91.在所述介质层042的表面沉积一层金属层,所述金属层的材料可为钨金属或钨合金,具体形成方法可以通过原子层沉积ald、化学气相沉积cvd、物理气相沉积pvd、电子束ebeam蒸发沉积、分子束外延mbe沉积、脉冲激光沉积pld以及类似沉积工艺中的一种或多种工艺来沉积所述金属层,由于第一导电柱在形成过程中,其顶面与介质层的表面平齐,且未被介质层覆盖,因此,所述金属层与所述第一导电柱是电连通的;以及

92.采用光刻板,通过光刻和刻蚀等工艺对所述金属层进行光刻和刻蚀,去除部分金属层,以形成第二导电柱043,具体而言,仅保留对应于所述第一导电柱041位置的金属层作为第二导电柱,但需保证所述第二导电柱的截面积大于所述第一导电柱041的截面积,进而使得第二导电柱与第一导电柱一道,形成“t”字形的导电柱。

93.在本发明的又一个实施例中,所述第二导电柱043的形成也可以包括:

94.在介质层042表面形成第二介质层;

95.通过通孔光刻和刻蚀等工艺在第二介质层中形成通孔,该通孔暴露出第一导电柱的顶面;

96.依次沉积粘合层和钨金属层填充该通孔;以及

97.最后进行化学机械研磨工艺去除多余的第二介质层、粘合层和钨金属层,形成从第一导电柱顶面延伸到第二介质层表面的多个第二导电柱。在本发明的一个实施例中,在第二导电柱与介质层之间以及第二导电柱与第二介质层之间可以形成氮化钛作为粘合层。第二导电柱与第一导电柱一道,形成“t”字形的导电柱,用于将铁电存储单元区的晶体管的掺杂区(源极或漏极)与铁电电容形成电连接。所述第二介质层可以通过化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式制作,

98.可以是单一材料层,也可以是多层材料层叠形成的复合材料层。

99.形成图形化电路层043后,如图7c

‑

7g所示,第一保护层、铁电电容、第二保护层以及第二互连结构的形成与图6c

‑

6f基本一致,在此不再赘述。

100.在本发明的一个实施例中,所述第三导电柱051为

“⊥”

形,则其形成可以有多种方式:

101.图8a

‑

8c示出形成本发明一个实施例的第二互连结构的过程的截面示意图。如图所示,带有

“⊥”

形第三导电柱的第二互连结构的形成包括:

102.首先,如图8a所示,通过通孔光刻和刻蚀等工艺在所述第二保护层032上形成第三通孔,所述第三通孔暴露出部分第二电极层023的表面;沉积钨金属层填充所述第三通孔;

103.接下来,如图8b所示,在所述第二保护层032表面,通过例如化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式形成第二介质层052;以及

104.最后,如图8c所示,在所述第二介质层052上,对应于所述第三通孔的位置,通过通孔光刻和刻蚀等工艺形成第二通孔,且所述第二通孔半径小于所述第三通孔,沉积钨金属层填充所述第二通孔。

105.图9a

‑

9c示出形成本发明一个实施例的第二互连结构的又一过程的截面示意图。

如图所示,带有

“⊥”

形第三导电柱的第二互连结构的形成还可以包括:

106.首先,如图9a所示,在所述第二保护层032表面,通过例如化学气相沉积、滚压、旋涂、喷涂、印刷、非旋转涂覆、热压、真空压合、浸泡、压力贴合等方式形成第二介质层052;

107.接下来,如图9b所示,在所述第二介质层上,通过通孔光刻和刻蚀等工艺形成第二通孔;以及

108.最后,如图9c所示,经由所述第二通孔,在所述第二保护层上,采用湿法刻蚀工艺,进行横向刻蚀,形成第三通孔,所述第三通孔半径大于所述第二通孔,沉积钨金属层填充所述第二通孔及第三通孔。

109.尽管上文描述了本发明的各实施例,但是,应该理解,它们只是作为示例来呈现的,而不作为限制。对于相关领域的技术人员显而易见的是,可以对其做出各种组合、变型和改变而不背离本发明的精神和范围。因此,此处所公开的本发明的宽度和范围不应被上述所公开的示例性实施例所限制,而应当仅根据所附权利要求书及其等同替换来定义。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1