一种超结器件及其制造方法与流程

1.本发明涉及于功率半导体器件,特别是一种超结器件及其制造方法。

背景技术:

2.功率垂直型双扩散金属氧化物半导体场效应晶体管(vdmosfet)是电力电子系统中的关键半导体元件,被广泛应用于各种中高压功率控制系统中,如马达驱动、电能转换等。在常规的硅功率晶体管中,为了能承受高的击穿电压,漂移层浓度需要掺杂很轻,厚度很厚,这会导致器件的导通电阻很高,导通损耗很大。对于传统的硅功率晶体管,击穿电压(bv)和导通电阻(r

ds(on)

)之间存在一个r

ds(on)

∝

bv

2.5

的折中关系,这个关系也被称作“硅极限”。因此,若改善二者之间的任一者,必然会大幅削弱另外一方。此外,在器件的设计中,由于需兼顾到可靠性等其它性能,会造成实际的r

ds(on)

通常比硅极限给出的理论值还要高。

3.超结(superjunction)是一种能实现击穿电压和导通电阻之间更优的折中关系的结构,其特点是漂移层不再是单一掺杂的半导体区,而是交替排列的具有较高掺杂水平的p柱和n柱。当器件处于阻断状态时,漂移层内相邻的p柱和n柱通过耗尽层的横向扩展可以很快耗尽,从而承受高的击穿电压。而较高的漂移层掺杂水平又保证了器件具有较低的导通电阻。因此,相同的击穿电压,采用超结结构的器件可以获得更低的导通电阻,折中关系可以达到r

ds(on)

∝

bv

1.33

。

4.一个完整的超结金属氧化物半导体场效应晶体管(超结mos)包括有源区和终端区。有源区承担在器件导通时提供电流路径的功能,终端区位于有源区的边界和划片槽之间,并且包围着有源区,终端区的功能是降低器件边缘区域高电场以确保器件能承受高耐压。图1所示为一个现有技术的超结mos 001的截面示意图。器件001有三个电极:位于顶部的源极电极(图中标为“s”极)(121),位于底部的漏极电极(图中标为“d”极)(122),及栅电极(图中标为“g”极)(123)。所述漏极电极(122)之上是n

+

衬底区(107),在n

+

衬底区(107)的上方是交替排列的n

‑

型掺杂区(101)和p

‑

型掺杂区(102)组成的漂移层,在漂移层上方有p型体区(103),在p型体区(103)的上方有n

+

型源极区(104)和p

+

型接触区(105),且所述n

+

型源极区(104)和p

+

型接触区(105)与源极电极(121)相连,所述源极电极(121)与栅电极(123)之间通过层间介质层隔离。p型体区(103)所处的区域被称为有源区,需指出的是,实际器件中有源区可以向图中的左侧不断延伸,图1只示出其中的一部分。p型体区(103)的截止处与器件边缘(图中右侧)之间的区域被称为终端区。在终端区内,n

‑

型掺杂区(101)和p

‑

型掺杂区(102)的上方有一层均匀分布的n

‑

型掺杂区(106),在n

‑

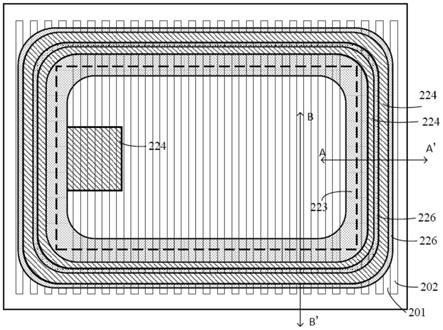

型掺杂区(106)的上方有一个或多个p型浮空区(110),p型浮空区(110)在器件表面的终端区延伸,形成闭合的环形将有源区包围起来,所述p型浮空区(110)与金属场板(124)相连。在器件表面的最外围边缘,一般还有n型终止掺杂区(104)及其上方的终止场板(125)。

5.当器件001处于阻断状态时,耐压由有源区和终端区的耐压共同决定。在有源区,n

‑

型掺杂区(101)和p

‑

型掺杂区(102)内的杂质离子数基本一致,因此在耗尽后可以较容易实现电荷平衡,达到较高的耐压。但是在终端区,不仅要考虑到垂直方向的耐压还要兼顾水

平方向即器件边缘区域的耐压,如果还是采用与有源区相同的漂移层设计的话,很容易出现n

‑

型掺杂区(101)已经完全耗尽而p

‑

型掺杂区(102)内还有未耗尽部分的情况,导致横向电场峰值过高,耐压下降。因此在终端区需要采用特殊的设计,一般通过额外增加一个n

‑

型掺杂区或采用与有源区不同的n型掺杂区和p型掺杂区设计来弥补这种电荷不平衡情况,从而实现较均匀的表面电场分布,保证终端区的耐压。

6.根据图1所示的器件001的结构,制造器件001需要如下几个重要工艺步骤:1)利用多步外延或深槽刻蚀、填充在半导体基片上形成交替排列的p柱和n柱;2)磷注入形成终端区的n型掺杂区;3)硼注入形成保护环;4)热氧化生长场氧化层,光刻定义出有源区;5)jfet注入及生长栅氧化层;6)淀积n型多晶硅,制作出器件的多晶硅栅电极;7)第二次硼注入并推结,形成p型体区;8)砷注入,形成器件的源极和终止环;9)进行硼注入,形成p

+

型接触区;10)淀积层间介质(ild),并刻蚀出接触孔;11)溅射金属al,形成器件的金属电极和金属场板。

7.可以看到现有技术的超结mos制造步骤繁多、对工艺要求较高,导致产品成本高昂,在与普通mos的竞争中无法完全体现超结技术的性能优势。

技术实现要素:

8.为实现以上所述目标,本发明提出一种新型超结mos结构及其制作方法。

9.本发明的目的之一在于提供一种超结器件,所述的超结器件包括有位于底部的漏极电极、位于漏极电极之上的重掺杂第一导电类型衬底区、位于重掺杂第一导电类型衬底区上方的由一系列交替排列的第一导电类型掺杂区和第二导电类型掺杂区构成的漂移层、位于所述的漂移层上方且位于器件中心区的有源区和位于所述的漂移层上方且位于所述的有源区外围的终端区;器件表面的最外围边缘设有第一导电类型的终止环及其上方的终止场板,终端区包括有位于漂移层上方的场氧化层、位于场氧化层上表面的一个以上的浮空多晶场板、位于浮空多晶场板上方且至少覆盖相邻两个浮空多晶场板间隔处的浮空金属场板,所述的浮空多晶场板与所述浮空金属场板之间通过层间介质层隔离,所述的浮空多晶场板从第二导电类型掺杂区的中心位置延伸覆盖至相邻或相隔的第一导电类型掺杂区的上方位置,其中所述浮空多晶场板和所述浮空金属场板都没有和下方的第一导电类型掺杂区和第二导电类型掺杂区相连。作为本案的发明点之一,所述浮空多晶场板和所述浮空金属场板下方没有第二导电类型的保护环等额外的掺杂区;且金属栅电极和多晶硅栅电极下方,除第二导电类型体区外,没有第二导电类型的保护环等额外的掺杂区。

10.和现有的超结器件一样,所述的有源区包括有位于漂移层上方的第二导电类型体区、位于第二导电类型体区上方的重掺杂第一导电类型源极区和重掺杂第二导电类型接触区、位于所述的重掺杂第一导电类型源极区和重掺杂第二导电类型接触区的栅电极和最上方的源极电极,所述的源极电极与重掺杂第一导电类型源极区和重掺杂第二导电类型接触区相连,所述的栅电极和源极电极之间通过层间介质层隔离;栅电极和第二导电类型体区、轻掺杂第一导电类型掺杂区和重掺杂第一导电类型源极区之间有栅氧化层。器件范围内(包括mos有源区和终端区)第二导电类型掺杂区相互独立,在有源区的第二导电类型体区也相互独立;其中第二导电类型掺杂区和第二导电类型体区的电位是通过源极电极相连。

11.进一步的,终端区长度范围在50um~300um之间。

12.进一步的,所述浮空多晶场板下场氧化层的厚度为0.6um~2.0um。

13.进一步的,所述的有源区和终端区交接处设有多晶硅栅电极,所述的多晶硅栅电极延伸至终端区的长度为覆盖至少一组以上的第一导电类型掺杂区和第二导电类型掺杂区,且该多晶硅栅电极下方为栅氧化层。

14.更进一步的,所述的多晶硅栅电极延伸至终端区的覆盖长度大于40um,所述的栅氧化层的厚度为0.08um~0.12um。

15.进一步的,在器件拐角处的第二导电类型掺杂区具有圆形的倒角形式排列。

16.更进一步的,倒角的曲率半径大于50um。

17.进一步的,x轴方向的浮空多晶场板和/或浮空金属场板为互不相连的浮岛结构。

18.本发明的第二目的还在于提供一种所述的超结器件的制备方法,所述的制备方法包括如下的步骤:

19.1)半导体基片上形成交替排列的第一导电类型掺杂区和第二导电类型掺杂区构成的漂移层;

20.2)热氧化生长场氧化层,光刻定义出有源区;

21.3)jfet注入及生长栅氧化层;

22.4)淀积第一导电类型多晶硅,制作出栅电极和浮空多晶场板;

23.5)以多晶硅为掩膜注入硼并推结,形成第二导电类型体区;

24.6)第一导电类型掺杂注入,形成器件的重掺杂第一导电类型源极区和第一导电类型的终止环;

25.7)进行硼注入,形成重掺杂第二导电类型接触区;

26.8)淀积层间介质,并刻蚀出接触孔;

27.9)溅射金属al,形成源极电极和浮空金属场板。

28.进一步的,所述的第二导电类型体区采用多晶硅栅电极作为注入阻挡层,且多晶硅栅电极与浮空多晶场板同时形成。

29.在本发明提供的一个实施例中,本发明提出一种新型超结mos结构包括有位于底部的漏极电极,设于所述漏极电极上的n

+

衬底区,所述n

+

衬底区的上方是一系列交替排列的n

‑

型掺杂柱和p

‑

型掺杂柱组成的漂移层,在漂移层上方有p型体区,所述p型体区的上方有n

+

型源极区和p

+

型接触区,且所述n

+

型源极区和p

+

型接触区与源极电极相连,所述源极电极与栅电极之间通过层间介质层隔离。p型体区所处的区域被称为有源区,p型体区的截止处与超结mos结构边缘之间的区域被称为终端区。在终端区内,n

‑

型掺杂柱和p

‑

型掺杂柱一直延伸到半导体表面,其上方是场氧化层。在所述场氧化层的上表面有多个浮空多晶场板,所述浮空多晶场板的上方是浮空金属场板,所述浮空多晶场板与所述浮空金属场板之间通过层间介质层隔离。其特点是本发明的超结mos器件的gate pad下方没有p型体区(主结区域);器件范围内(包括mos有源区和终端区)任一p柱或n柱都是相互独立的;且终端区在半导体内只有交替排列的p柱和n柱,不再有p型保护环等额外的掺杂区。所述多晶场板与p柱的相对位置满足多晶场板从p柱中心位置向终端方向延伸,浮空金属场板在水平方向的位置处于所述浮空多晶场板的中间,浮空金属场板和多晶场板可以相互交叠,也可以某一边交叠或者两边都没有交叠;浮空金属场板和多晶场板与交替排列的p柱和n柱都不相连。

30.在上述的实施例中,由于不需要主结且不需要在终端区引入额外的掺杂区,所以

可以采用更简单的工艺,具体步骤如下:

31.1)利用多步外延或深槽刻蚀、填充在半导体基片上形成交替排列的p柱和n柱;

32.2)热氧化生长场氧化层,光刻定义出有源区;

33.3)jfet注入及生长栅氧化层;

34.4)淀积n型多晶硅,制作出器件的多晶硅栅电极和多晶场板;

35.5)以多晶硅为掩膜注入硼并推结,形成p型体区;

36.6)砷注入,形成器件的源极和终止环;

37.7)进行硼注入,形成p

+

型接触区;

38.8)淀积层间介质,并刻蚀出接触孔;

39.9)溅射金属al,形成器件的金属电极和金属场板。

40.如上所述,本发明在不采用主结,不引入额外的掺杂区域的情况下仍能保证终端区承受较高的阻断电压。而且由于设计中不再采用主结,本发明的p型体区可以采用多晶硅栅电极作为注入阻挡层,从而可以省去p型体区的光刻版,节约了制造成本。此外,没有主结也可以减小芯片面积,进一步节约成本。

41.另外,所述浮空多晶场板和所述浮空金属场板下方不再需要设置第二导电类型的保护环掺杂区;且金属栅电极和多晶硅栅电极下方,除p型体区外,也不需要第二导电类型的保护环掺杂区。

附图说明

42.图1为传统超结mos器件001横截面结构示意图。

43.图2为根据本发明第一实施例的超结mos器件002俯视结构示意图。

44.图3为根据本发明第一实施例的超结mos器件002沿a

‑

a’方向横截面结构示意图。

45.图4为根据本发明第一实施例的超结mos器件002沿a

‑

a’和b

‑

b’方向的电场分布。

46.图5为根据本发明第二实施例的超结mos器件003沿a

‑

a’方向横截面结构示意图。

47.图6为根据本发明第三实施例的超结mos器件004俯视结构示意图。

48.图7为根据本发明第四实施例的超结mos器件004俯视结构示意图。

具体实施方式

49.以下将对本发明的器件的实施方式予以具体的举例说明。需要指出的是,在以下对本发明的超结mos器件实施例的说明中,超结mos器件的半导体衬底被认为由硅(si)材料构成。但是,该衬底亦可由其他任何适合制造mos器件的材料构成,如锗(ge),碳化硅(sic)等。在以下说明中,超结mos器件的电介质材料可由氧化硅(sio

x

)构成。但其他电介质材料亦可被采用,如氮化硅(si

x

n

y

),氧化铝(al

x

o

y

),及氮氧化硅(si

x

n

y

o

z

)等。在以下说明中,半导体区的导电类型被分为p型与n型。一个p型导电的半导体区可以通过向原始半导体区掺入一种或几种杂质构成,这些杂质可以是但并不局限于:硼(b)、铝(al)、镓(ga)等。一个n型导电的半导体区亦可通过向原始半导体区掺入一种或几种杂质构成,这些杂质可以是但并不局限于:磷(p)、砷(as)、碲(sb)、硒(se)、质子(h

+

)等。

50.实施例1

51.器件002为根据本发明第一实施例的超结mos器件。类似于现有技术的超结mos器

件001,本发明的超结mos器件的漂移层有一系列相间排布的p柱和n柱,且所述p柱和n柱的宽度可以相等也可以不等。图3为器件002对应图2中aa’的横截面结构示意图。从横截面看,器件002具有:位于底部的漏极电极(222),n

+

衬底区(207)位于所述漏极电极(222)之上,在n

+

衬底区(207)的上方是一系列交替排列的n

‑

型掺杂区(201)和p

‑

型掺杂区(202)组成的漂移层,在漂移层上方有p型体区(203),在所述p型体区(203)的上方有n

+

型源极区(204)和p

+

型接触区(205),且所述n

+

型源极区(204)和p

+

型接触区(205)与源极电极(221)相连,所述源极电极(221)与多晶硅栅电极(223)之间通过层间介质层隔离。多晶硅栅电极(223)与p型体区(203)、n

‑

型掺杂区(201)和部分n

+

型源极区(204)之间有栅氧化层(211),p型体区(203)所处的区域被称为有源区;p型体区(203)的截止处与器件边缘(图中右侧)之间的区域被称为终端区。在终端区内,n

‑

型掺杂区(201)和p

‑

型掺杂区(202)一直延伸到半导体表面,其上方是场氧化层(212)。在所述场氧化层(212)的上表面有多个浮空多晶场板(226),相邻浮空多晶场板(226)间隔处的上方是浮空金属场板(224),所述浮空多晶场板(226)与所述浮空金属场板(224)之间通过层间介质层隔离。在器件表面的最外围边缘,还有n型终止环(206)及其上方的终止场板(225)。如前所述,为保证器件能承受足够的击穿电压,可以对双层浮空场板的参数设计如下:单个浮空多晶场板(226)宽度一般在几个微米以上,位置从p柱中心到相邻n柱的上方位置,也可以覆盖一组或者一组以上相邻p柱和n柱。浮空金属场板(224)在水平方向的位置处于两个浮空多晶场板(226)的中间,浮空金属场板(224)和浮空多晶场板(226)可以相互交叠,也可以某一边交叠或者两边都没有交叠,其宽度一般在几个微米以上。浮空多晶场板(226)下面的场氧化层(212)厚度在600nm~2000nm,层间介质(ild)厚度在80nm~2000nm。

52.如前文所述,器件002不再有占据大量芯片面积的主结,终端区也不再有额外的掺杂区域,因此p型体区(203)可以采用多晶硅栅电极作为注入阻挡层,从而可以省去p型体区(203)的光刻版,此外,没有主结也使得芯片面积得以进一步减小。

53.根据所述器件002的结构设计,其相应的制造工艺步骤被设计如下。1)利用多步外延或深槽刻蚀、填充在半导体基片上形成交替排列的n

‑

型掺杂区(201)和p

‑

型掺杂区(202);2)热氧化生长场氧化层(212),光刻定义出有源区;3)jfet注入及生长栅氧化层(211);4)淀积n型多晶硅,制作出器件的多晶硅栅电极(223)和浮空多晶场板(226);5)以多晶硅为掩膜注入硼并推结,形成p型体区(203);6)砷注入,形成器件的n

+

型源极区(204)和n型终止环(206);

54.7)进行硼注入,形成p

+

型接触区(205);8)淀积层间介质,并刻蚀出接触孔;

55.9)溅射金属al,形成器件的源极电极(221)、金属栅电极(227)和浮空金属场板(224)。

56.当超结mos处于阻断状态时,有源区漂移层内相邻的p柱(p

‑

型掺杂区)和n柱(n

‑

型掺杂区)在水平方向互相快速耗尽,由于p柱和n柱内的杂质离子数基本相等,当p柱和n柱完全耗尽后,漂移层内纵向电场分布接近矩形状,这个纵向电场的积分即为有源区承受的耐压,因而理论上可以不使用低掺杂的漂移层而仅仅通过选择合适的漂移层厚度来实现所需的击穿电压,从而有效降低了超结mos器件的导通电阻。然而有源区的面积毕竟有限,在有源区的边缘截止处,由于pn结曲率效应的影响会存在电场聚集,导致电场升高,器件耐压下降,因此需要设计终端区来保证器件在水平方向的耐压。在超结mos器件中,终端区在垂直

方向的耐压与有源区类似,都是凭借p柱和n柱之间相互耗尽达到电荷平衡来维持耐压,但是水平方向的耐压则需要特殊的设计。基于此,本发明结合器件的实际制造对超结器件的终端区进行了独特的设计。

57.本发明的终端结构的耐压原理被解释如下:图2为本发明的器件俯视图,从俯视图上看器件存在两个不同方向的横截面,即沿aa’位置和沿bb’位置的截面,且这两个截面上的器件结构存在差异。沿aa’位置的方向是与p柱和n柱分布垂直的方向,因此该截面上可以看到交替排列的p柱和n柱,如图3所示;沿bb’位置的方向是与p柱和n柱分布平行的方向,因此该截面上只能看到单一的p柱或n柱。由于截面上的器件结构存在差异,导致表面电场的分布也有所不同。图4中的曲线1为沿aa’位置的表面电场分布图,由于该截面上看到的是交替排列的p柱和n柱,这些p、n柱的交界面处即为pn结,因此电场分布是多个三角形相连的波浪状。图4中的曲线2为沿bb’位置的表面电场分布图,由于该截面上看到的是单一的p柱或n柱,因此电场分布是一条均匀的直线,且电场值低于波浪状电场的波峰。因此要保证终端区在水平方向能承受足够的耐压就必须保证指定击穿电压下两个方向的截面上的表面电场都不会超过临界击穿电压。本发明通过优化设计浮空多晶场板和金属场板来降低aa’和bb’位置的表面电场的峰值。此外,场板的存在在优化电场的同时,还能进一步屏蔽电荷对半导体表面电场的影响。

58.实施例2

59.图5(a)为根据本发明第二实施例的超结mos器件003的横截面结构示意图。相对于本发明的第一实施例的器件002,器件003还具有以下特点:器件有源区与终端区交接处的多晶硅栅电极(323)延伸进终端区的长度更长,一般情况下,第一实施例器件有源区与终端区交接处的多晶硅栅电极(223)覆盖一个n

‑

型掺杂区(201)宽度,长度一般在10um~20um;第二实施例器件有源区与终端区交接处的多晶硅栅电极(323)覆盖一组以上的n

‑

型掺杂区(301)和p

‑

型掺杂区(302),长度一般大于40um;且器件有源区与终端区交接处的多晶硅栅电极(323)下方为栅氧化层(311),厚度为0.08um~0.12um。器件003的这一特点有利于增大超结mos器件的栅漏电容c

gd

,栅漏电容c

gd

越大,超结mos器件开关过程越慢,能改善器件的软开关性能。图5(b)示出了栅漏电容c

gd

随着漏源电压v

ds

变化的曲线图。随着漏源电压v

ds

的增加,栅漏电容c

gd

急剧减小,当漏源电压v

ds

增加到一定值后(一般为20v~50v,该值与超结mos器件结构参数有关),栅漏电容c

gd

稍微增加,最后稳定到一定值。对于第一实施例,栅漏电容c

gd

在高压漏源电压v

ds

下(大于100v),栅漏电容c

gd

小于5pf;采用第二实施例,对于器件有源区与终端区交接处的多晶硅栅电极(323)覆盖长度大于40um条件下,栅漏电容c

gd

大于10pf。

60.实施例3

61.图6(a)为根据本发明第三实施例的超结mos器件004的俯视图。对比第一实施例的俯视图,该实施例具有如下特点:在器件四个拐角处,p柱(402)具有圆形的倒角排列形式,其曲率半径(一般大于50um)可以与浮空多晶场板(426)或者浮空金属场板(424)曲率半径相同或者不同。器件004这一特点有利于改善器件的击穿特性,减小器件的漏电流。这是因为在实际器件制造过程中,周期型排列的n柱(401)和p柱(402)在器件边缘会截止,四个拐角处倒角排列有利于器件制造的均匀性,并且能保证器件击穿时耗尽层限制在最外围的浮空金属场板(424)之内。图6(b)示出了采用第一实施例和第三实施例器件漏电流i

dss

实验结

果,采用第三实施例p柱(402)圆形倒角排列形式能减小器件漏电流i

dss

,且漏电流i

dss

离散性较小。

62.实施例4

63.图7为根据本发明第四实施例的超结mos器件005的俯视图。对比第三实施例的俯视图,该实施例具有如下特点:浮空多晶场板(526)在垂直于p柱(502)方向(x轴方向)具有岛状的结构,各个岛状结构彼此互不相连。其位置位于相邻p柱之间或者与某一边p柱有交叠或者两边p柱均有交叠;浮空多晶场板(526)在平行于p柱(502)方向(z轴方向)和四个倒角位置相连成为一个整体,具有相同的电位。浮空金属场板(524)可以为图6中多晶场板(426)相同的环状结构,也可以为图7中与浮空多晶场板(526)具有相同形式的浮岛结构。器件005浮岛型浮空场板结构有利于减小器件寄生电容,提高器件响应速度。另一方面,浮岛型多晶硅浮空场板有助于多晶硅应力的释放,提高器件可靠性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1