可挠式光感测面板及其制造方法与流程

1.本发明是有关于一种光感测面板及其制造方法,且特别是有关于一种可挠式光感测面板及其制造方法。

背景技术:

2.光感测器的应用非常广泛。较常见的有数位相机或摄影机所使用的影像感测器,例如互补式金属氧化物半导体(complementary metal

‑

oxide

‑

semiconductor,cmos)影像感测器或电荷耦合元件(charge

‑

coupled device,ccd)。除此之外,用于安检、工业检测或医疗诊察的非可见光(例如x射线)感测器,因其高附加价值而成为相关制造商的重点开发项目。其中一种适于安装在弯曲表面上的x射线感测器,更能满足不同应用情境下的使用需求。

3.由于这类x射线感测器需具有可挠性,因此其基板一般是使用高分子基板,例如聚乙烯对苯二甲酸酯(polyethylene terephthalate,pet)。然而,在这类x射线感测器的制造过程中,上述的高分子基板并无法承受波长转换层的热蒸镀制程的高温,因此容易在基板与功能性膜层之间形成皱褶,导致整体的生产良率无法提升。

技术实现要素:

4.本发明提供一种可挠式光感测面板,其具有较佳的制程弹性。

5.本发明提供一种可挠式光感测面板的制造方法,其生产良率较佳。

6.本发明的可挠式光感测面板,包括可挠性基板、波长转换层、光电转换层、中介层以及黏着层。波长转换层设置于可挠性基板上。光电转换层重叠设置于波长转换层,且位于可挠性基板与波长转换层之间。中介层设置于光电转换层与可挠性基板之间。黏着层设置于中介层与可挠性基板之间。可挠性基板与中介层的其中至少一者的玻璃转移温度大于150℃。

7.本发明的可挠式光感测面板的制造方法,包括于暂时基板上依序形成中介层与光电转换层、进行热蒸镀制程,以形成波长转换层于光电转换层上、移除暂时基板,并暴露出中介层以及将可挠性基板贴附于中介层。中介层位于暂时基板与光电转换层之间。可挠性基板、中介层与暂时基板的其中至少一者的玻璃转移温度大于150℃。

8.基于上述,在本发明的一实施例的可挠式光感测面板的制造方法中,通过可挠式基板与暂时基板的至少一者的玻璃转移温度大于150℃,能避免可挠性基板与各膜层之间发生皱褶的现象,有助于提升可挠式感测面板的生产良率。另一方面,藉由中介层的设置,可增加各膜层于不同基板之间的转移成功率。换句话说,本发明的一实施例的可挠式光感测面板可具有较佳的制程弹性。

附图说明

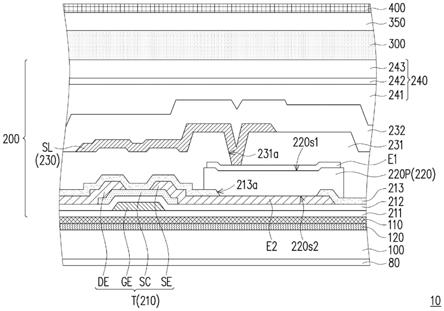

9.图1是本发明的一实施例的可挠式光感测面板的剖视示意图。

10.图2a至图2g是图1的可挠式光感测面板的制造方法的流程剖视图。

11.图3a至图3d是图1的可挠式光感测面板的另一种制造方法的流程剖视图。

12.图4是本发明的另一实施例的可挠式光感测面板的剖视示意图。

13.图5是本发明的又一实施例的可挠式光感测面板的剖视示意图。

14.图6是本发明的再一实施例的可挠式光感测面板的剖视示意图。

15.图7a至图7c是图6的可挠式光感测面板的制造方法的流程剖视图。

16.其中,附图标记:

17.10、11、12a、12b:可挠式光感测面板

18.10m:可挠式光感测母板

19.50:滚轮装置

20.80:抗静电层

21.100、100a、100b、100tp:可挠性基板

22.101:第一板材

23.102:第二板材

24.105:可解黏胶层

25.110:中介层

26.120:黏着层

27.200、200a:感测像素阵列层

28.210:主动元件层

29.211:阻障层

30.212:栅绝缘层

31.213、231、231a、232、232a、233、240、240a:绝缘层

32.213a、231a、pla、plb:开口

33.220:光电转换层

34.220s1:第一表面

35.220s2:第二表面

36.220p:光电转换图案

37.230、230a:信号走线层

38.241、241a、243:有机材料层

39.242、242a:无机材料层

40.300:波长转换层

41.350:基材

42.400、400a:金属反射层

43.cl1、cl2、cl2’:切割线

44.dbl:离型层

45.de:漏极

46.e1:第一电极

47.e2:第二电极

48.ge:栅极

49.op:切口

50.pf:保护膜

51.pl:平坦层

52.rd:转动方向

53.sc:半导体图案

54.se:源极

55.sl、sl1、sl2:信号线

56.t:主动元件

57.ts:暂时基板

58.uv:紫外光

59.z:方向

具体实施方式

60.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

61.本文使用的“约”、“近似”、“本质上”、或“实质上”包括所述值和在本领域普通技术人员确定的特定值的可接受的偏差范围内的平均值,考虑到所讨论的测量和与测量相关的误差的特定数量(即,测量系统的限制)。例如,“约”可以表示在所述值的一个或多个标准偏差内,或例如

±

30%、

±

20%、

±

15%、

±

10%、

±

5%内。再者,本文使用的“约”、“近似”、“本质上”、或“实质上”可依测量性质、切割性质或其它性质,来选择较可接受的偏差范围或标准偏差,而可不用一个标准偏差适用全部性质。

62.在附图中,为了清楚起见,放大了层、膜、面板、区域等的厚度。应当理解,当诸如层、膜、区域或基板的元件被称为在另一元件“上”或「连接到”另一元件时,其可以直接在另一元件上或与另一元件连接,或者中间元件可以也存在。相反,当元件被称为“直接在另一元件上”或“直接连接到”另一元件时,不存在中间元件。如本文所使用的,“连接”可以指物理及/或电性连接。再者,“电性连接”可为二元件间存在其它元件。

63.现将详细地参考本发明的示范性实施方式,示范性实施方式的实例说明于所附图式中。只要有可能,相同元件符号在图式和描述中用来表示相同或相似部分。

64.图1是本发明的一实施例的可挠式光感测面板的剖视示意图。图2a至图2g是图1的可挠式光感测面板的制造方法的流程剖视图。特别说明的是,为清楚呈现与说明起见,图2a至图2g省略了图1的感测像素阵列层200的细部结构的绘示。

65.请参照图1,可挠式光感测面板10包括可挠性基板100、中介层110、黏着层120、感测像素阵列层200以及波长转换层300。黏着层120连接于可挠性基板100与中介层110之间。中介层110设置于感测像素阵列层200与黏着层120之间。波长转换层300设置于感测像素阵列层200远离中介层110的一侧。

66.可挠式光感测面板10用于接收来自图1上侧的光线并依据此光线的强度输出相对应的电信号。举例来说,上述光线可以是x射线(x

‑

ray),且在入射波长转换层300后被吸收并转换成可见光。部分的可见光在传递至感测像素阵列层200后被吸收并产生对应的电信号。更具体地说,可挠式光感测面板10适用于感测x射线影像。也因此,波长转换层300的材料可以是碘化铯(cesium iodide,csi)。

67.在本实施例中,感测像素阵列层200为主动元件层210、光电转换层220与信号走线层230的叠层架构。举例来说,主动元件层210包括多个主动元件t,且这些主动元件t是以阵列的方式排列(未绘示)。形成主动元件t的方法可包括以下步骤:于中介层110上依序形成阻障层211、栅极ge、栅绝缘层212、半导体图案sc、源极se与漏极de,其中源极se与漏极de直接接触半导体图案sc的不同两区(例如源极区与漏极区)。

68.在本实施例中,主动元件t的栅极ge可选择性地配置在半导体图案sc的下方,以形成底部栅极型薄膜晶体管(bottom

‑

gate tft),但本发明不以此为限。根据其他的实施例,主动元件的栅极ge也可配置在半导体图案sc的上方,以形成顶部栅极型薄膜晶体管(top

‑

gate tft)。另一方面,半导体图案sc的材质例如是非晶硅材料。也就是说,主动元件t可以是非晶硅薄膜晶体管(amorphous silicon tft,a

‑

si tft)。然而,本发明不限于此,在其他实施例中,主动元件也可以是低温多晶硅薄膜晶体管(ltps tft)、微晶硅薄膜晶体管(micro

‑

si tft)或金属氧化物晶体管(metal oxide transistor)。

69.需说明的是,栅极ge、源极se、漏极de、阻障层211及栅绝缘层212分别可由任何所属技术领域中具有通常知识者所周知的用于显示面板的任一栅极、任一源极、任一漏极、任一阻障层及任一栅绝缘层来实现,且栅极ge、源极se、漏极de、阻障层211及栅绝缘层212分别可藉由任何所属技术领域中具有通常知识者所周知的任一方法来形成,故于此不加以赘述。此外,本发明并不加以局限感测像素阵列层200的驱动方式,在其他实施例中,感测像素阵列层200也可不具有主动元件层210。亦即,感测像素阵列层200的驱动方式也可以是被动式。

70.感测像素阵列层200更包括绝缘层213,设置于主动元件层210与光电转换层220之间。绝缘层213覆盖主动元件层210的多个主动元件t,且具有多个开口213a。绝缘层213的材料可选自无机材料(例如氧化硅、氮化硅、氮氧化硅、其它合适的材料或上述至少二种材料的堆叠层)。在本实施例中,光电转换层220具有结构上彼此分离的多个光电转换图案220p,且这些光电转换图案220p分别重叠于绝缘层213的多个开口213a。光电转换图案220p具有相对的第一表面220s1与第二表面220s2,且光电转换图案220p的第一表面220s1与第二表面220s2上分别设有第一电极e1与第二电极e2。

71.在本实施例中,光电转换图案220p例如是由p型掺杂层、本质层及n型掺杂层堆叠形成的pin接面结构,但本发明不以此为限。在其他实施例中,光电转换图案220p也可以是由p型掺杂层及n型掺杂层堆叠形成的pn接面结构,或者是,由pn接面结构与pin接面结构重复排列的串叠结构。

72.另一方面,第二电极e2、主动元件t的源极se与漏极de可选择性地属于同一膜层(例如:金属导电层),且第二电极e2经由绝缘层213的开口213a与光电转换图案220p的第二表面220s2电性连接,但不以此为限。由于来自波长转换层300的可见光是从第一表面220s1入射光电转换层220,因此第一电极e1为光穿透式电极,而光穿透式电极的材质包括金属氧化物,例如:铟锡氧化物、铟锌氧化物、铝锡氧化物、铝锌氧化物、或其它合适的氧化物、或者是上述至少两者之堆叠层。

73.进一步而言,感测像素阵列层200更包括绝缘层231、绝缘层232与绝缘层240。绝缘层231覆盖主动元件层210、光电转换层220与第一电极e1。信号走线层230的多条信号线sl设置于绝缘层231与绝缘层232之间。这些信号线sl分别经由绝缘层231的多个开口231a与

多个第一电极e1电性连接。在本实施例中,基于导电性的考量,信号线sl是使用金属材料。也就是说,本实施例的信号走线层230可以是金属导电层。绝缘层240设置在光电转换层220与波长转换层300之间。

74.在本实施例中,绝缘层240可以是有机材料层241、无机材料层242与有机材料层243的堆叠结构,但不以此为限。在其他实施例中,绝缘层240的有机材料层数量与无机材料层数量也可根据不同的设计需求或制程考量而调整。

75.无机材料层、绝缘层231与绝缘层232的材料可选自氧化硅、氮化硅、氧化铝、氮氧化硅、其它合适的材料。有机材料层的材料可选自聚乙烯=咯烷酮(poly(vinyl pyrrolidone),pvp)、聚乙烯醇(polyvinyl alcohol,pva)、聚甲基丙烯酸甲酯(poly(methyl methacrylate),pmma)、乙烯四氟乙烯共聚物(ethylene

‑

tetrafluoroethylene,etfe)、氟化乙烯丙烯共聚物(fluorinated ethylene propylene,fep)、聚偏二氟乙烯共聚物(poly(vinylidene fluoride),pvdf)、聚氟乙烯共聚物(polyvinyl fluoride,pvf)、乙烯

‑

氯代三氟乙烯共聚物(ethylene chlorotrifluoroethylene,ectfe)、聚四氟乙烯(polytetrafluoroethylene,ptfe)、过氟烷氧基化物(pfa,perfluoro(alkoxy alkane))或其他氟系材料。

76.应可理解的是,感测像素阵列层200还可选择性地包括多个电容器(未绘示)与多个电阻器(未绘示),且这些电容器与电阻器分别电性连接前述多个主动元件t与信号走线层230的信号线sl,但不以此为限。

77.由于波长转换层300在吸收x射线后所产生的部分可见光会朝向远离光电转换层220的方向传递,因此可挠式光感测面板10还可包括基材350以及设置于基材350上的金属反射层400,以将上述的部分可见光反射回光电转换层220。在本实施例中,金属反射层400位于基材350背离波长转换层300的一侧表面上,但本发明不以此为限。举例来说,金属反射层400的材质例如是铝或其他于可见光波段具有高反射率的金属材料,基材350的材质例如是聚乙烯对苯二甲酸酯(polyethylene terephthalate,pet)或其他适合的高分子基板,但不以此为限。

78.另一方面,为了降低驱动电路因静电炸伤而毁损,且避免可挠性基板100藉由黏着层120来实现与中介层110的连接过程中产生静电吸附而使良率下降,可挠式光感测面板10还可选择性地包括抗静电层80,设置在可挠性基板100背离感测像素阵列层200的一侧表面上。

79.以下将针对可挠式光感测面板10的制造方法进行示例性的说明。请参照图2a,首先,于暂时基板ts上形成离型层dbl、中介层110与感测像素阵列层200,其中中介层110位于暂时基板ts与感测像素阵列层200之间。举例来说,中介层110的材质例如是聚酰亚胺,且中介层110的涂布方法可包括辊式涂布(roll coat)、旋转涂布(spin coat)、棒式涂布(bar coat)、网版涂布(screen coat)、刮刀涂布(blade coat)等。在本实施例中,中介层110的膜厚介于10微米至30微米之间,且其玻璃转移温度大于150℃。

80.接着,如图2b所示,进行热蒸镀制程,以形成波长转换层300于感测像素阵列层200上。特别一提的是,在本实施例中,热蒸镀制程的反应温度是介于150℃至200℃的范围内,且暂时基板ts的材质例如是玻璃、或玻璃转移温度大于上述反应温度的基板材料。据此,可避免暂时基板ts与感测像素阵列层200之间发生皱褶的现象,有助于提升可挠式光感测面

板10的生产良率。

81.请参照图2c,接着,于波长转换层300上形成金属反射层400。举例而言,在本实施例中,金属反射层400可先行制作在一基材350上,再连同基材350一起贴附于波长转换层300上。请参照图2d至图2f,在完成金属反射层400的贴附步骤后,进行暂时基板ts的移除步骤。在本实施例中,暂时基板ts的移除步骤可包括于金属反射层400上贴附保护膜pf(如图2d所示),并沿着一预定切割线cl1进行切割,使暂时基板ts上的叠层结构产生一切口op(如图2d及图2e所示)。

82.特别说明的是,中介层110的涂布区域会大于离型层dbl的分布区域。因此,中介层110于暂时基板ts的周边区域会直接接触暂时基板ts。据此,可增加前述膜层与暂时基板ts之间的附着力。当暂时基板ts上的叠层结构被切割出切口op时,中介层110与离型层dbl的交界面会被所述切口op暴露出。此时,在暂时基板ts的切割面的一侧施以向上(例如方向z)的外力,便可破坏中介层110与离型层dbl的连接关系(如图2e所示)。值得一提的是,藉由中介层110的设置,可增加多层膜堆叠结构(即感测像素阵列层200、波长转换层300、基材350、金属反射层400以及保护膜pf)于不同基板之间的转移成功率,有助于提升整体的制程弹性。

83.承接上述,暂时基板ts的移除步骤还可包括利用滚轮装置50将前述的多层膜堆叠结构自暂时基板ts上移除,并暴露出中介层110。特别一提的是,此处的滚轮装置50可沿着转动方向rd将前述的多层膜堆叠结构卷收起来(如图2f所示)。

84.请参照图2g,可挠式光感测面板10的制造方法更包括将可挠性基板100贴附于中介层110,以形成可挠式光感测母板10m。举例来说,可挠性基板100可藉由黏着层120来实现与中介层110的连接关系,且抗静电层80可先行制作在可挠性基板100背离黏着层120的一侧表面上。值得一提的是,由于前述多层膜堆叠结构可以卷收的方式自暂时基板ts移除(如图2f所示),且可挠性基板100的贴附步骤可采用片对片(sheet to sheet)的制程手段来进行,但不以此为限。在本实施例中,可挠性基板100的膜厚可介于50微米至1000微米之间,黏着层120的膜厚可介于5微米至500微米,但不以此为限。

85.进一步而言,在可挠性基板100的贴附步骤完成后,针对可挠式光感测母板10m进行一切割步骤,以形成多个可挠式光感测面板10。举例来说,将可挠式光感测母板10m沿着预定的多条切割线cl2进行切割,且这些切割线cl2可形成围绕多个可挠式光感测面板10的多个切割路径。然而,本发明不限于此,在其他实施例中,此处的切割步骤也可在波长转换层300的热蒸镀制程之前来进行。

86.另一方面,在可挠性基板100的贴附步骤完成后,还可将保护膜pf自金属反射层400的表面移除,但本发明不以此为限。在其他实施例中,保护膜pf也可以保留至对可挠式光感测母板10m的切割步骤完成后,以保护所切割出的这些可挠式光感测面板10。于此,便完成可挠式光感测面板10的制造流程。

87.值得一提的是,在本实施例中,可挠性基板100的玻璃转移温度可选择性地小于150℃。由于波长转换层300的形成步骤在可挠性基板100的贴附步骤之前,因此可避免可挠性基板100与各膜层之间发生皱褶的现象,有助于提升可挠式光感测面板10的生产良率。

88.图3a至图3d是图1的可挠式光感测面板10的另一种制造方法的流程剖视图。请参照图3a至图3d,本实施例的制造方法与图2a至图2g的制造方法的差异在于:切割出与可挠

式光感测面板10的尺寸大小相当的基板切割步骤、暂时基板ts的移除步骤以及可挠性基板100的贴附步骤都是在波长转换层300的热蒸镀制程之前来进行。

89.详细而言,在离型层dbl、中介层110与感测像素阵列层200的形成步骤完成之后,进行一切割步骤,使暂时基板ts分割为彼此独立的多个部分,且暂时基板ts的这些部分各自的尺寸大小与图1的可挠式光感测面板10的尺寸大小相当。举例来说,将暂时基板ts沿着预定的多条切割线cl2’进行切割(如图3a所示),且这些切割线cl2’可形成围绕暂时基板ts的前述多个部分的多个切割路径。

90.在本实施例的制造方法中,暂时基板ts的移除步骤相似于图2d至图2f的制造流程,因此,详细的说明请参考前述实施例的相关段落,于此便不再重述。在暂时基板ts的移除步骤完成之后,进行可挠性基板100的贴附步骤(如图3c所示)。接着,进行热蒸镀制程,以形成波长转换层300于感测像素阵列层200上(如图3d所示)。值得一提的是,在本实施例的制造方法中,可挠性基板100的玻璃转移温度需大于200℃,以避免可挠性基板100与各膜层之间发生皱褶的现象,有助于提升可挠式光感测面板10的生产良率。

91.图4是本发明的另一实施例的可挠式光感测面板的剖视示意图。请参照图4,本实施例的可挠式光感测面板11与图1的可挠式光感测面板10的主要差异在于:感测像素阵列层的组成与配置方式不同以及金属反射层400a的配置方式不同。

92.在本实施例中,可挠式光感测面板11的感测像素阵列层200a的信号走线层230a包括多个金属导电层。举例来说,信号走线层230a可包含多条信号线sl1与多条信号线sl2,且信号线sl1与信号线sl2分别属于不同的金属导电层。也因此,信号走线层230a更包括绝缘层233,设置在多条信号线sl1所属的金属导电层与多条信号线sl2所属的另一金属导电层之间。在本实施例中,信号线sl1可用于传输光电转换图案220p所产生的电信号,而信号线sl2可用于传输光电转换图案220p所需的偏压信号,但不以此为限。

93.需说明的是,本发明并不加以局限信号走线层230a的金属导电层与绝缘层的数量。在其他实施例中,信号走线层的金属导电层与绝缘层数量可根据实际的电路设计需求而调整。

94.另一方面,感测像素阵列层200a更包括平坦层pl,设置于绝缘层231a与绝缘层232a之间。详细而言,平坦层pl具有重叠于主动元件t的漏极de的开口pla以及重叠于光电转换图案220p的开口plb。绝缘层232a填入平坦层pl的开口pla与开口plb,并且分别覆盖主动元件t的漏极de的部分表面与绝缘层231a的部分表面。信号线sl1设置于绝缘层232a上,并且延伸至平坦层pl的开口pla内,以电性连接主动元件t的漏极de。绝缘层233覆盖信号线sl1,并且填入平坦层pl的开口plb内以覆盖第一电极e1的部分表面。信号线sl2设置于绝缘层233上,并且延伸至平坦层pl的开口plb内,以电性连接第一电极e1。

95.特别说明的是,本实施例的金属反射层400a可以溅镀的方式直接形成在波长转换层300上。也因此,可挠式光感测面板11不具有图1的基材350。另一方面,在本实施例中,设置于波长转换层300与光电转换层220之间的绝缘层240a的有机材料层与无机材料层的数量分别为一个,例如有机材料层241a与无机材料层242a,且无机材料层242a设置于有机材料层241a与信号走线层230a之间。

96.图5是本发明的又一实施例的可挠式光感测面板的剖视示意图。请参照图5,本实施例的可挠式光感测面板12a与图1的可挠式光感测面板10的主要差异在于:可挠性基板的

组成结构不同。

97.为了满足蒸镀制程时的基板挺性(stiffness)的需求,本实施例的可挠式光感测面板12a的可挠性基板100a为第一板材101和第二板材102的堆叠结构。其中,第一板材101位于第二板材102和光电转换层220之间。举例来说,在本实施例中,第一板材101的材质可选用金属材料(例如:不锈钢或铝板),而第二板材102的材质可选用高分子基材(例如:聚乙烯对苯二甲酸酯、聚酰亚胺或聚碳酸酯),但不以此为限,或是玻璃材料。在其他实施例中,第一板材101可选用高分子基材,而第二板材102可选用金属材料或是玻璃材料。也就是说,第一板材101的杨氏模量(young’s modulus)可不同于第二板材102的杨氏模量。

98.特别说明的是,为了避免可挠性基板100a与其他膜层间因高温形变而产生皱褶现象,第一板材101和第二板材102的其中至少一者的玻璃转移温度可大于150℃。举例来说,在本实施例中,可挠性基板100a的第一板材101的玻璃转移温度大于150℃,而其第二板材102的玻璃转移温度小于150℃,但不以此为限。在其他实施例中,可挠性基板的第一板材101和第二板材102各自的玻璃转移温度也可都大于150℃。

99.另一方面,本实施例的可挠式光感测面板12a的可挠性基板100a背离感测像素阵列层200的一侧表面上并未设有图1的抗静电层80。

100.图6是本发明的再一实施例的可挠式光感测面板的剖视示意图。图7a至图7c是图6的可挠式光感测面板的制造方法的流程剖视图。请参照图6,本实施例的可挠式光感测面板12b与图5的可挠式光感测面板12a的差异在于:可挠式光感测面板12b的可挠性基板100b仅具有第一板材101。也因此,在本实施例中,可挠式光感测面板12b的制造方法还可选择性地包括第二板材102的移除步骤。由于可挠式光感测面板12b的其他步骤相似于前述实施例的可挠式光感测面板10的制造方法,因此,详细的说明请参见前述实施例的相关段落。

101.以下仅针对可挠式光感测面板12b的第二板材102的移除步骤进行示范性地说明。请参照图7a,在暂时基板ts(如图3b所示)的移除步骤完成之后,进行可挠性基板100tp的贴附步骤,其中可挠性基板100tp包括第一板材101、第二板材102和可解黏胶层105。可解黏胶层105连接于第一板材101和第二板材102之间。在本实施例中,可解黏胶层105例如是uv解黏胶膜。

102.在光电转换层220的蒸镀制程完成之后,进行一照光步骤以移除第二板材102,如图7b所示。在本实施例中,照光步骤所采用的光源例如是紫外光(ultraviolet,uv)源。因此,第二板材102对于波长介于300nm至400nm的光线的穿透率大于60%。可解黏胶层105在紫外光uv的照射下,其黏着性下降致使第二板材102在外力的作用下与第一板材101分离开来,如图7c所示。于此,便形成可挠式光感测面板12b的可挠性基板100b。

103.值得一提的是,在光电转换层220的蒸镀制程中,由于可挠性基板100tp为材料特性(例如:杨氏模量或玻璃转移温度)可彼此不同的两种板材所构成,因此可增加可挠性基板为了满足蒸镀时的挺性需求的材料选用弹性。另一方面,在蒸镀制程完成后,通过uv解黏的方式移除其中一部分的板材(例如第二板材102),可满足最终产品(即可挠式光感测面板12b)的轻量化需求。

104.综上所述,在本发明的一实施例的可挠式光感测面板的制造方法中,通过可挠式基板与暂时基板的至少一者的玻璃转移温度大于150℃,能避免可挠性基板与各膜层之间发生皱褶的现象,有助于提升可挠式感测面板的生产良率。另一方面,藉由中介层的设置,

可增加各膜层于不同基板之间的转移成功率。换句话说,本发明的一实施例的可挠式光感测面板可具有较佳的制程弹性。

105.当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明做出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1