石墨负极材料及其制备方法、二次电池与流程

1.本技术涉及电池材料领域,具体而言,涉及一种石墨负极材料及其制备方法、二次电池。

背景技术:

2.石墨作为锂离子电池中应用最广泛的负极材料具有稳定的电压平台与长循环稳定特性。人造石墨作为石墨材料的重要组成部分,因其高容量、长循环寿命、倍率性能优异等受到市场的广泛认可,现有的锂离子电池中的负极材料中,人造石墨的占比可以达到80%左右。大部分单颗粒石墨骨料材料具有各向异性,因此在常规的固相二次造粒工艺中,很难去克服材料的取向特性,材料的oi值较高。

技术实现要素:

3.本技术实施例的目的在于提供一种石墨负极材料及其制备方法、二次电池,其旨在降低石墨负极制成的极片的oi值。

4.本技术提供一种石墨负极材料的制备方法,包括:

5.将质量比为(80

‑

98):(2

‑

20)的骨料颗粒与沥青颗粒于150

‑

350℃下、惰性气氛中进行第一阶段流化。

6.在400

‑

800℃下、惰性气氛中进行第二阶段流化;然后在惰性气氛中石墨化;其中,所述沥青颗粒d50的粒径为2

‑

20μm。

7.本技术的制备方法制备得到的各向趋近于同性的石墨负极材料,能够有效提升颗粒内部单颗粒骨料的聚集无序化程度,其可降低极片的oi值,从而提升电池的倍率性能。

8.在本技术的一些实施例中,骨料颗粒为生焦和/或煅后焦。

9.在本技术的一些实施例中,骨料颗粒d50的粒径为3

‑

15μm。

10.在本技术的一些实施例中,第一阶段流化之前以1

‑

10℃/min的升温速率升温至150

‑

350℃再进行所述第一阶段流化。

11.在本技术的一些实施例中,第一阶段流化的时间为1

‑

8h。

12.在本技术的一些实施例中,第一阶段流化之后以1

‑

10℃/min的升温速率升温至400

‑

800℃再进行所述第二阶段流化。

13.在本技术的一些实施例中,第二阶段流化的时间为1

‑

5h。

14.在本技术的一些实施例中,石墨化的温度为2500~3500℃,石墨化的时间为10~60h。

15.本技术还提供一种石墨负极材料,石墨负极材料主要通过上述的石墨负极材料的制备方法制得。

16.本技术还提供一种二次电池,二次电池的负极包括上述的石墨负极材料。

附图说明

17.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

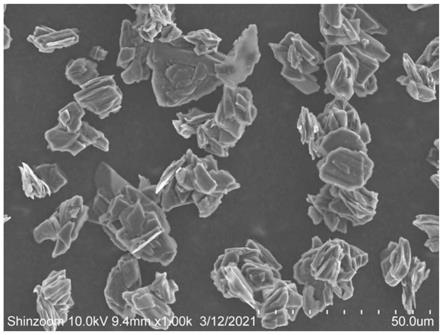

18.图1示出了本技术实施例1提供的石墨负极材料的sem图。

具体实施方式

19.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

20.下面对本技术实施例的石墨负极材料及其制备方法、二次电池进行具体说明。

21.一种石墨负极材料的制备方法,包括第一阶段流化、第二阶段流化以及石墨化。

22.具体地,将质量比为(80

‑

98):(2

‑

20)的骨料颗粒与沥青颗粒于150

‑

350℃下、惰性气氛中进行第一阶段流化;在400

‑

800℃下、惰性气氛中进行第二阶段流化;然后在惰性气氛中石墨化;其中,沥青颗粒d50的粒径为2

‑

20μm。

23.在本技术中,第一阶段流化和第二阶段流化均是指使物料处于流化态。例如,在流化设备中,使物料处于流化状态。在本技术的实施例中,骨料颗粒与沥青颗粒的质量比可以为80:10、85:15、86:14、87:13、90:10、92:8、93:7、95:5、98:2等等。

24.作为示例性地,在一些实施例中,骨料颗粒为生焦和/或煅后焦;

25.生焦(green coke)是劣质重原油用焦化方法进行深度裂解所得的残余物。煅后焦(calcined coke)是石油焦经高温煅烧后的产物。

26.作为示例性地,骨料颗粒d50的粒径为4

‑

15μm,例如可以为4μm、5μm、6μm、8μm、10μm、12μm、15μm等等。

27.在本技术中,沥青颗粒d50的粒径为2

‑

20μm,例如可以为2μm、3μm、4μm、7μm、9μm、11μm、13μm、15μm、18μm、20μm等等。

28.第一阶段流化的温度为150

‑

350℃,例如可以为150℃、165℃、175℃、180℃、210℃、250℃、287℃、300℃、320℃、350℃等等。

29.在本技术的一些实施例中,第一阶段流化的时间为1

‑

8h,例如可以为1h、3h、4h、5h、6h、7h、8h等等。在本技术的一些其他实施例中,第一阶段流化的时间也可以为其他,可以根据流化设备的不同而选择流化时间。

30.在一些实施例中,第一阶段流化之前以1

‑

10℃/min的升温速率升温至150

‑

350℃再进行第一阶段流化;例如,将质量比为(80

‑

98):(2

‑

20)的骨料颗粒与沥青颗粒置于流化设备后,以1

‑

10℃/min的升温速率升温至150

‑

350℃进行第一阶段流化,例如,升温速率可以为1℃/min、2℃/min、3℃/min、5℃/min、8℃/min、10℃/min等等。

31.在第一阶段流化是在惰性气体中进行的,例如可以在氮气或者氦气气氛中进行。

32.第一阶段流化过程中,在较低温度下流化骨料颗粒与沥青颗粒,骨料与沥青不断碰撞,前期单颗粒破碎过程中形成的边缘角度变得更加圆润,消除了颗粒的尖锐棱角,易于

后续电池的制备工艺顺畅;此外,在该碰撞过程中,沥青以点状的形式分布于骨料表面;在流化状态下,骨料表面均匀地分布点状沥青,使骨料表面各向均呈相同或者近似相同的状态,得到骨料和沥青粘接后颗粒各向同性或者各向趋近同性。进一步地,骨料颗粒与沥青颗粒的质量比为(80

‑

98):(2

‑

20),可以避免整个骨料表面均粘黏沥青;沥青颗粒的粒径为2

‑

20μm,可以避免在流化过程中发生团聚。

33.第一阶段流化之后进行第二阶段流化;在400

‑

800℃下、惰性气氛中进行第二阶段流化;然后在惰性气氛中石墨化。

34.作为示例性地,第一阶段流化完成后以1

‑

10℃/min的升温速率升温至400

‑

800℃再进行所述第二阶段流化;例如,升温速率可以为1℃/min、3℃/min、5℃/min、7℃/min、9℃/min、10℃/min等等。

35.作为示例性地,第二阶段流化过程中的温度可以为400℃、460℃、480℃、530℃、570℃、610℃、670℃、710℃、760℃、800℃等等。

36.第二阶段流化过程也在惰性气氛中进行,例如可以为氮气气氛或者氦气气氛。

37.在本技术的一些实施例中,第二阶段流化的时间为1

‑

5h,例如可以为1h、2h、3h、4h、5h等等。

38.在较高的温度下进行第二阶段流化,在400

‑

800℃下,沥青的表面会软化甚至部分轻组分会逐渐挥发,在流化状态下实现相互粘结以及团聚,在粘结和团聚过程中,颗粒仍然不断流化翻滚,颗粒之间的聚集后也呈现各向同性的结构。

39.第二阶段流化完成之后在惰性气氛中石墨化,使沥青碳化。

40.作为示例性地,将第二阶段流化之后的物料放入石墨化炉中进行石墨化,石墨化的温度为2500~3500℃,例如可以为2500℃、2600℃、2800℃、2900℃、3000℃、3100℃、3200℃、3500℃等等,石墨化的时间为10

‑

60h,例如可以为10h、20h、30h、40h、50h、60h等等。

41.在本技术的一些实施例中,石墨化完成后还包括对石墨化之后的颗粒进行碳包覆,例如选用cvd气相包覆、流化床气相包覆技术等进行碳包覆。

42.在一些实施例中,还对最终的物料进行过筛和除磁,去除颗粒较大或者较小的物料。

43.本技术实施例提供的石墨负极材料至少具有以下优点:

44.先在较低温度下按照一定的比例对骨料颗粒和2

‑

20μm的沥青进行流化,使沥青颗粒以点状的形式均匀粘结于骨料表面,使粘结后的骨料颗粒呈现各向同性;然后在较高温度下进行流化,使沥青中的部分轻组分挥发并软化,在沥青的作用下实现团聚,该团聚过程是在物料流化状态下进行的,因此得到的颗粒料也具有各向同性。能够有效提升颗粒内部单颗粒骨料的聚集无序化程度,降低极片的oi值,从而提升电池的倍率性能。

45.本技术还提供一种石墨负极材料,石墨负极材料主要通过上述的石墨负极材料的制备方法制得。

46.承上所述,通过本技术实施例提供的制备方法得到的石墨负极材料可以降低极片的oi值,提升电池的倍率性能。

47.本技术还提供一种二次电池,二次电池的负极包括上述的石墨负极材料。

48.相应地,本技术提供的二次电池具有上述石墨负极材料的优点,具有较佳的电池倍率性能。

49.以下结合实施例对本技术的特征和性能作进一步的详细描述。

50.实施例1

51.本实施例提供了一种石墨负极材料,主要通过以下方法制得:

52.1)取800g d50粒径为4μm生焦、200g粒径为20μm的沥青混合均匀。

53.2)将步骤1)得到的物料置于流化床设备中,以5℃/min的升温速率升温至150℃,向流化床内充入氮气,气流速度为5l/min,流化6h。

54.3)以1℃/min的升温速率升温至400℃,向流化床内充入氮气,气流速度为5l/min,流化5h。

55.4)将步骤3)所得材料放入石墨化炉中进行石墨化,石墨化的温度为2800℃,时间40h。

56.5)将所得石墨化颗粒进行碳包覆,然后过筛得到dmax≤30μm的物料,然后除磁得到石墨负极材料。

57.图1示出了本技术实施例1提供的石墨负极材料的sem图;从图1可以看出,本技术得到的材料颗粒分明,颗粒大小比较相同。

58.实施例2

59.本实施例提供了一种石墨负极材料,主要通过以下方法制得:

60.1)取850g d50粒径为8μm生焦、150g粒径为2μm的沥青混合均匀。

61.2)将步骤1)得到的物料置于流化床设备中,以10℃/min的升温速率升温至350℃,向流化床内充入氮气,气流速度为6l/min,流化8h。

62.3)以10℃/min的升温速率升温至800℃,向流化床内充入氮气,气流速度为6l/min,流化5h。

63.4)将步骤3)所得材料放入石墨化炉中进行石墨化,石墨化的温度为3100℃,时间20h。

64.5)将所得石墨化颗粒进行碳包覆,然后过筛得到dmax≤40μm的物料,然后除磁得到石墨负极材料。

65.实施例3

66.本实施例提供了一种石墨负极材料,主要通过以下方法制得:

67.1)取980g d50粒径为15μm生焦、20g粒径为2μm的沥青混合均匀。

68.2)将步骤1)得到的物料置于流化床设备中,以10℃/min的升温速率升温至230℃,向流化床内充入氮气,气流速度为7l/min,流化8h。

69.3)以1℃/min的升温速率升温至600℃,向流化床内充入氮气,气流速度为7l/min,流化5h。

70.4)将步骤3)所得材料放入石墨化炉中进行石墨化,石墨化的温度为2800℃,时间20h。

71.5)将所得石墨化颗粒进行碳包覆,然后过筛得到dmax≤50μm的物料,然后除磁得到石墨负极材料。

72.实施例4

73.本实施例提供了一种石墨负极材料,主要通过以下方法制得:

74.1)取950g d50粒径为9μm生焦、50g粒径为5μm的沥青混合均匀。

75.2)将步骤1)得到的物料置于流化床设备中,以7℃/min的升温速率升温至200℃,向流化床内充入氮气,气流速度为5l/min,流化6h。

76.3)以5℃/min的升温速率升温至570℃,向流化床内充入氮气,气流速度为5l/min,流化3h。

77.4)将步骤3)所得材料放入石墨化炉中进行石墨化,石墨化的温度为2910℃,时间30h。

78.5)将所得石墨化颗粒进行碳包覆,然后过筛得到dmax≤40μm的物料,然后除磁得到石墨负极材料。

79.实施例5

80.本实施例提供了一种石墨负极材料,主要通过以下方法制得:

81.1)取900g d50粒径为9μm生焦、100g粒径为6μm的沥青混合均匀。

82.2)将步骤1)得到的物料置于流化床设备中,以7℃/min的升温速率升温至180℃,向流化床内充入氮气,气流速度为5l/min,流化6h。

83.3)以8℃/min的升温速率升温至800℃,向流化床内充入氮气,气流速度为5l/min,流化4h。

84.4)将步骤3)所得材料放入石墨化炉中进行石墨化,石墨化的温度为3000℃,时间30h。

85.5)将所得石墨化颗粒进行碳包覆,然后过筛dmax≤40μm的物料,然后除磁得到石墨负极材料。

86.对比例1

87.本对比例提供了一种石墨负极材料,请参阅实施例1,其与实施例1的区别在于步骤2)未在流化床内进行;在本对比例中,步骤2)如下:

88.2)将步骤1)得到的物料置于回转炉中,向该设备中充入氮气,在600℃下搅拌6h。

89.3)将步骤2)所得材料放入石墨化炉中进行石墨化,石墨化的温度为2800℃,时间40h。

90.4)将所得石墨化颗粒进行碳包覆,然后过筛得到dmax≤30μm的物料,然后除磁得到石墨负极材料。

91.对比例2

92.本对比例提供了一种石墨负极材料,请参阅实施例1,其与实施例1的区别在于步骤3)未在流化床内进行;在本对比例中,步骤3)如下:

93.3)将步骤2)得到的物料置于回转炉中,向该设备中充入氮气,在400℃下搅拌5h。

94.其余步骤与实施例1相同。

95.对比例3

96.本对比例提供了一种石墨负极材料,请参阅实施例1,其与实施例1的区别在于步骤1)中原料不相同,在本对比例中,步骤1)如下:

97.1)取800g d50粒径为4μm生焦、400g粒径为50μm的沥青混合均匀。

98.其余步骤与实施例1相同。

99.实验例

100.对实施例1

‑

5以及对比例1

‑

3进行检测。

101.(1)形貌测试:采用扫描电子显微镜(sem,su81510型)对实施例1制得的石墨复合材料进行形貌检测;

102.(2)材料粒度分布测试:所得材料的d50测试材料马尔文3000仪器测试所得。

103.(3)极片oi值测试:利用xrd(dx

‑

2700b)设备测试所得。

104.(4)电化学性能测试:

105.将所得负极材料与sbr、cmc、sp以94.5:2.5:1.5:1.5比例进行混合均匀,涂敷在铜箔上,经过干燥、辊压、裁剪制备成直径为12mm的极片,与金属锂片组装成扣式电池,其中电解液为常规锂离子电池电解液,隔膜为pp隔膜。电化学性能测试在蓝电测试仪上进行常规电池充放电。

106.负极材料的容量是在0.1c的倍率下所测得的半电池质量比容量。

107.实施例1

‑

4以及对比例1

‑

3的二次电池负极组装为二次电池,进行电性能的测试,测试结果如表1所示。

108.表1

[0109][0110][0111]

从表1可以看出:(1)由颗粒的粒度分布测试结果可以看出,流化床工艺都较好地实现了颗粒的造粒;(2)相较于传统二次颗粒的制备工艺来说,本技术实施例提供的工艺可以制备各项同性结构的二次颗粒,从而有效降低极片的oi值,进而改善石墨颗粒材料快充特性;(3)由对比例3可知,不合适的骨料颗粒和沥青颗粒的尺寸,会造成二次颗粒的团聚现象发生,这会导致得到的颗粒材料性能下降。

[0112]

以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1