一种电池单体-模组膨胀力变化关系测试方法与流程

一种电池单体

‑

模组膨胀力变化关系测试方法

技术领域

1.本发明涉及电池技术领域,尤其涉及一种电池单体

‑

模组膨胀力变化关系测试方法。

背景技术:

2.随着新能源行业快速发展,锂离子动力汽车已经得到广泛应用,锂离子电池的安全性能也越发重要。锂离子电池单体通过串、并联方式组合形成模组,锂离子电池在长周期的充放电循环过程中,受内外环境的影响会对外产生膨胀,以至于对电池单体甚至模组的结构强度产生影响。在电池包或整车体系中,如电池单体等膨胀力过大,可能会对外壳造成影响,甚至带来安全隐患,因此在电池的长周期循环测试中需要引入对膨胀力的监测。由于电池单体在组成电池模组时以不同数量、不同的串并联方式组合,成组的预紧力也会不同,所以需要对若干影响膨胀力的因素进行试验,初步探索研究电池单体

‑

模组的膨胀力变化规律,以期通过由电池单体的膨胀力数据仿真出模组或系统的膨胀力数据,节约测试资源。

技术实现要素:

3.基于背景技术中存在的技术问题,本发明提出了一种电池单体

‑

模组膨胀力变化关系测试方法。

4.本发明提出的一种电池单体

‑

模组膨胀力变化关系测试方法,包括以下步骤:

5.s1、提供多个同型号的电池单体,对多个电池单体分别施加预紧力并分别测量各电池单体在对应预紧力下的膨胀力值;

6.s2、根据各电池单体在对应预紧力下的膨胀力值,获得电池单体的膨胀力变化曲线;

7.s3、将步骤s1中多个同型号的电池单体组成多个电池模组,对多个电池模组分别施加预紧力并分别测量各电池模组在对应预紧力下的膨胀力值;

8.s4、根据各电池模组在对应预紧力值下的膨胀力值,获得电池模组的膨胀力变化曲线。

9.优选的,在步骤s1、步骤s3中,各电池单体施加的预紧力与各电池模组施加的预紧力保持一致。

10.优选的,在步骤s1中,对各电池单体依次施加不同的预紧力;在步骤s3中,对各电池模组依次施加不同的预紧力。

11.优选的,在步骤s3中,各电池模组的电池单体数量相同且各电池模组的电池单体成组方式不同。

12.优选的,在步骤s3中,各电池模组的电池单体数量不同且各电池模组的电池单体成组方式相同。

13.本发明提出的一种电池单体

‑

模组膨胀力变化关系测试方法,考虑到电池单体之间的差异性可能会对试验结果分析造成影响,本方法首先测量每个电池单体在不同初始预

紧力下的膨胀力值,再通过改变成组电池单体数量、成组方式、初始预紧力等因素的其中一个值,使用膨胀力测量装置测量在相应试验条件下的膨胀力值。本方法通过测量不同数量、不同预紧力、不同组合方式的样品(包含电池单体或模组等)的膨胀力,获取相应的变化关系曲线,为结构仿真提供数据支持,使用单个或多个电池单体成组的膨胀数据进行统计分析,为评价相同体系的模组或电池包的膨胀情况奠定了基础。

附图说明

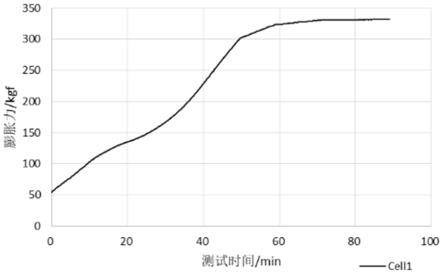

14.图1为实施例一中在初始预紧力50kgf下,电池单体的膨胀力变化曲线图;

15.图2为实施例一中在初始预紧力50kgf下,电池单体以及具有两个电池单体的电池模组的膨胀力变化曲线图;

16.图3为实施例一中在初始预紧力50kgf下,电池单体以及具有三个电池单体的电池模组的膨胀力变化曲线图;

17.图4为实施例一中在初始预紧力50kgf下,电池单体以及具有六个电池单体的电池模组的膨胀力变化曲线图;

18.图5为实施例二中在初始预紧力50kgf下,电池单体以及并联电池模组的膨胀力变化曲线图;

19.图6为实施例二中在初始预紧力100kgf下,电池单体以及并联电池模组的膨胀力变化曲线图;

20.图7为实施例二中在初始预紧力150kgf下,电池单体以及并联电池模组的膨胀力变化曲线图;

21.图8为实施例三中电池单体以及并联电池模组的膨胀力变化曲线图;

22.图9为实施例三中电池单体以及串联电池模组的膨胀力变化曲线图。

具体实施方式

23.实施例一

24.本发明提出一种电池单体

‑

模组膨胀力变化关系测试方法,具体包括以下步骤:

25.步骤s11:制作12个同型号的电池单体,将12个同型号的电池单体分别放置到膨胀力测量装置中,对12个电池单体施加相同的初始预紧力50kgf;将12个电池单体的正负极与充放电测试柜连接,分别测量12个电池单体在50kgf的初始预紧力下的膨胀力值,并读取膨胀力值;

26.步骤s12:根据50kgf预紧力下的膨胀力值,得到12个电池单体的膨胀力变化曲线;

27.步骤s13:将步骤s11中12个同型号的电池单体分成四组,每组电池单体的数量分别为1个、2个、3个、6个,并将四组电池单体均采用并联的方式组成并联电池模组;将四个并联电池模组分别放置到膨胀力测量装置中,对四个并联电池模组施加相同的预紧力值50kgf;将并联电池模组的正负极与充放电测试柜连接,分别测量四个并联电池模组在50kgf预紧力下充放电过程中的膨胀力值,并读取膨胀力值;

28.步骤s14:根据四个并联电池模组在50kgf预紧力下充放电过程中的膨胀力值,获得电池模组的膨胀力的变化曲线;

29.步骤s15:根据电池单体和并联模组的膨胀力变化曲线,得到电池单体数量对电池

单体与电池模组之间的膨胀力变化关系,为结构仿真提供数据支撑。

30.本实施例,首先控制所有的电池单体的初始预紧力值为50kgf,通过膨胀力测量装置测量电池单体的膨胀力值,获得电池单体的膨胀力曲线,然后控制所有的电池模组采用并联的成组方式和相同的初始预紧力50kgf,改变电池模组所包含的电池单体数量(分别为1个,2个,3个和6个),通过膨胀力测量装置测量具有不同数量电池单体的电池模组在相同成组方式和相同初始预紧力值对应的膨胀力值,获得电池模组的膨胀力变化曲线,得到电池单体数量对电池单体

‑

模组膨胀力变化关系的影响,如图1

‑

图4所示。

31.实施例二

32.本发明提出一种电池单体

‑

模组膨胀力变化关系测试方法,具体包括以下步骤:

33.步骤s21:制作3个同型号的电池单体,将3个同型号的电池单体分别放置到膨胀力测量装置中,对3个电池单体分别依次施加50kgf、100kgf、150kgf的初始预紧力值;将电池单体的正负极与充放电测试柜连接,测量各个电池单体在50kgf、100kgf、150kgf的初始预紧力值下的膨胀力值,并读取膨胀力值;

34.步骤s22:根据不同初始预紧力值50kgf、100kgf、150kgf对应的膨胀力值,获得电池单体的膨胀力变化曲线;

35.步骤s23:将步骤s21中3个同型号的电池单体通过并联的方式组成并联电池模组;将并联电池模组放置到膨胀力测量装置中,对并联电池模组分别施加50kgf、100kgf、150kgf的初始预紧力值;将对应的并联电池模组的正负极与充放电测试柜连接,分别测量并联电池模组在50kgf、100kgf、150kgf初始预紧力下的膨胀力值,并读取膨胀力值;

36.步骤s24:根据并联电池模组在50kgf、100kgf、150kgf初始预紧力值对应的膨胀力值,获得并联电池模组的膨胀力变化曲线;

37.步骤s25:根据电池单体和并联电池模组的膨胀力变化曲线,得到初始预紧力对电池单体

‑

模组膨胀力变化关系的影响。

38.本实施例,首先改变电池单体的初始预紧力(50kgf,100kgf和150kgf),通过膨胀力测量装置测量具有不同初始预紧力的电池单体的膨胀力值,得到电池单体的膨胀力变化曲线,然后控制电池模组采用并联的成组方式和相同的电池单体数量(3个),改变电池模组的初始预紧力(50kgf,100kgf和150kgf),通过膨胀力测量装置测量电池模组在相同数量的电池单体和相同组成方式下对应的膨胀力值,获得电池模组的膨胀力的变化曲线,得到初始预紧力对电池单体

‑

模组膨胀力变化关系的影响,如图5

‑

图7所示。

39.实施例三

40.本发明提出一种电池单体

‑

模组膨胀力变化关系测试方法,具体包括以下步骤:

41.步骤s31:制作6个同型号的电池单体,将6个同型号的电池单体分别放置到膨胀力测量装置中,对电池单体施加相同的初始预紧力值50kgf;将电池单体的正负极与充放电测试柜连接,测量50kgf初始预紧力下电池单体的膨胀力值,并读取膨胀力值;

42.步骤s32:根据50kgf初始预紧力值对应的膨胀力值,获得电池单体的膨胀力变化曲线;

43.步骤s33:分别选取步骤s31中3个同型号的电池单体,采用串联的成组方式,制作成包含3个电池单体的串联电池模组;将步骤s31中另外3个同型号的电池单体,采用并联的成组方式,制作成包含3个电池单体的并联电池模组;将串联电池模组和并联电池模组分别

放置到膨胀力测量装置中,对串联电池模组、并联电池模组分别施加50kgf初始预紧力值;将串联电池模组、并联电池模组的正负极分别与充放电测试柜连接,分别测量串联电池模组、并联电池模组的膨胀力值,并读取膨胀力值;

44.步骤s34:根据串联电池模组、并联电池模组在50kgf初始预紧力值下的膨胀力值,获得串联电池模组、并联电池模组的膨胀力变化曲线;

45.步骤s35:根据电池单体、串联电池模组、并联电池模组的膨胀力变化曲线,得到成组方式对电池单体

‑

模组膨胀力变化关系的影响。

46.本实施例,首先控制所有的电池单体的初始预紧力值为50kgf,通过膨胀力测量装置测量电池单体的膨胀力值,获得电池单体的膨胀力曲线;然后控制所有的电池模组的采用相同的电池单体数量(3个)和相同的初始预紧力(50kgf),使用并联和串联两种不同的成组方式,通过膨胀力测量装置测量具有不同成组方式的电池模组的膨胀力值,获得电池模组的膨胀力的变化曲线,得到成组方式对电池单体

‑

模组膨胀力变化关系的影响,如图8、图9所示。

47.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1