液冷板及其制造方法与流程

1.本发明涉及一种液冷板及其制造方法。

背景技术:

2.目前,电池等发热部件的冷却通常是使用液冷板来实现的,通常将液冷板贴合在发热部件的底部,液冷板中流动的冷却介质可以带走发热部件中的热量进而对发热部件进行冷却。但是,对于放电倍率高的电池或者纵向高度较高的发热部件,现有的液冷板仅能够贴合在发热部件的底部无法满足发热部件的散热需求。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种液冷板,它能够增加与发热部件贴合的面积,能够提高对发热部件散热的性能,改善散热效果。

4.为了解决上述技术问题,本发明的技术方案是:一种液冷板,它用于冷却发热部件,它包括冷却板体;其中,所述冷却板体具有至少两个依次相连并适于贴合在所述发热部件上的贴合板部;所述冷却板体中设有冷却流道、与所述冷却流道连通并适于向所述冷却流道中注入冷却介质的进介质口以及与所述冷却流道连通并适于排出所述冷却流道中的冷却介质的出介质口。

5.进一步,相邻的两个贴合板部之间设有折弯部。

6.进一步提供一种所述冷却流道的具体布置方式,所述冷却流道分布在所有所述贴合板部中,和/或所述冷却流道呈蛇形分布。

7.进一步,所述液冷板还包括连接在所述进介质口的进液接头和/或连接在所述出介质口的出液接头。

8.进一步提供一种所述冷却板体的具体形状,所述冷却板体具有3个所述贴合板部并呈u型结构。

9.进一步提供一种所述冷却板体的具体结构,所述冷却板体包括流道板和围板;其中,所述流道板具有与所述贴合板部一一对应并依次连接的流道板部;所述围板具有与所述贴合板部一一对应的并依次连接的围板部;所述冷却流道设于所述流道板部上;对应的所述围板部密封贴合连接在对应的所述流道板部上并盖住所述冷却流道后形成对应的所述贴合板部。

10.进一步提供另外一种所述冷却板体的具体结构,所述冷却板体包括前堵头、后堵头和主板;其中,所述主板具有与所述贴合板部一一对应并依次连接的分板部;所述分板部中设有多个依次分布且贯通的通孔,相邻的通孔之间设有分隔筋;

所述前堵头连接在所述主板的前端部上并封堵住所述通孔的前端部;所述后堵头连接在所述主板的后端部上并封堵住所述通孔的后端部;所述分隔筋包括第一分隔筋和第二分隔筋,所述第一分隔筋和所述第二分隔筋依次交替设置;所述第一分隔筋的前端部与所述前堵头之间以及所述第二分隔筋的后端部与所述后堵头之间分别设有用于使所述通孔连通形成所述冷却流道的连接口。

11.本发明还提供了一种如上所述的液冷板的制造方法,方法的步骤中包括:s1:制造所述围板和所述流道板,在所述流道板上加工出所述冷却流道;s2:装配所述围板和所述流道板以使所述围板部贴合在对应的所述流道板部上并盖住所述冷却流道,将所述围板和所述流道板焊接密封连接。

12.进一步,所述进介质口连接有进液接头,所述出介质口连接有出液接头;其中,在步骤s1中,制造所述围板的具体步骤为:取平板并根据发热部件的形状折弯所述平板;在折弯后的平板上加工出所述进介质口和所述出介质口;将所述进液接头安装连接在所述进介质口中,将所述出液接头安装连接在所述出介质口中以得到所述围板。

13.进一步,所述冷却板体具有3个所述贴合板部并呈u型结构,所述流道板具有3个所述流道板部并呈u型结构;其中,在步骤s1中,制造所述流道板的具体步骤为:根据发热部件取平直板和两块l型板,将其中一块l型板的一边部焊接在所述平直板的左边部上,将另一块l型板的一边部焊接在所述平直板的右边部上以形成u型的流道板。

14.采用了上述技术方案后,冷却介质从所述进介质口流入所述冷却流道中然后从所述出介质口流出,冷却介质可以带走发热部件中的热量进而对发热部件进行冷却。所述冷却板体具有3个所述贴合板部并呈u型结构,其中一个所述贴合板部适于贴合在所述发热部件的左侧壁上,另一个所述贴合板部适于贴合在所述发热部件的右侧壁上,剩余一个所述贴合板部适于贴合在所述发热部件的底部,大大增加了与发热部件贴合的面积,进而提高了对发热部件散热的性能,改善了散热效果。

附图说明

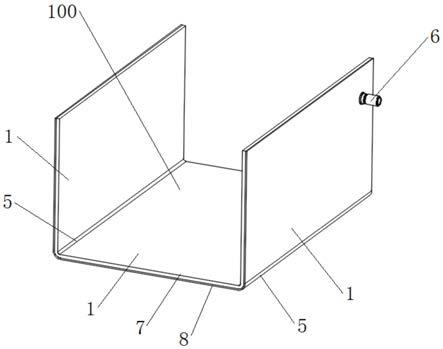

15.图1为本发明的液冷板的一种结构示意图;图2为本发明的围板的结构示意图;图3为本发明的流道板上加工出所述冷却流道后的结构示意图;图4为本发明的流道板上加工出所述冷却流道后的剖视图;图5为本发明的流道板的俯视图;图6为本发明的流道板的侧视图;图7为本发明的液冷板的另外一种结构示意图;图8为本发明的主板的结构示意图;图9为本发明的主板的主视图;

图10为本发明的前堵头连接在主板上的局部结构示意图。

具体实施方式

16.为了使本发明的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本发明作进一步详细的说明。

17.实施例一如图1~6所示,一种液冷板,它用于冷却发热部件,它包括冷却板体100;其中,所述冷却板体100具有至少两个依次相连并适于贴合在所述发热部件上的贴合板部1;所述冷却板体100中设有冷却流道2、与所述冷却流道2连通并适于向所述冷却流道2中注入冷却介质的进介质口3以及与所述冷却流道2连通并适于排出所述冷却流道2中的冷却介质的出介质口4;具体的,冷却介质从所述进介质口3流入所述冷却流道2中然后从所述出介质口4流出,冷却介质可以带走发热部件中的热量进而对发热部件进行冷却。所述冷却板体100具有至少两个所述贴合板部1,大大增加了所述冷却板体100与发热部件贴合的面积,进而提高了对发热部件散热的性能,改善了散热效果;在本实施例中,所述发热部件可以但不限于为电池。

18.如图1所示,相邻的两个贴合板部1之间设有折弯部5。

19.如图3、4所示,所述冷却流道2可以分布在所有所述贴合板部1中,所述冷却流道2可以呈蛇形分布。

20.如图1、2所示,所述液冷板还可以包括连接在所述进介质口3的进液接头6和连接在所述出介质口4的出液接头。

21.如图1~6所示,所述冷却板体100可以具有3个所述贴合板部1并呈u型结构;在本实施例中,其中一个所述贴合板部1适于贴合在所述发热部件的左侧壁上,另一个所述贴合板部1适于贴合在所述发热部件的右侧壁上,剩余一个所述贴合板部1适于贴合在所述发热部件的底部,进而对所述发热部件进行全方位的冷却散热,提高了对发热部件散热的性能,改善了散热效果。

22.如图1~6所示,所述冷却板体100例如但不限于以下结构,它包括流道板7和围板8;其中,所述流道板7具有与所述贴合板部1一一对应并依次连接的流道板部9;所述围板8具有与所述贴合板部1一一对应的并依次连接的围板部10;所述冷却流道2设于所述流道板部9上;对应的所述围板部10密封贴合连接在对应的所述流道板部9上并盖住所述冷却流道2后形成对应的所述贴合板部1;具体的,所述贴合板部1由对应的所述流道板部9和对应的所述围板部10组成;在本实施例中,所述围板部10与对应的所述流道板部9之间通过钎焊连接,所述围板部10和所述流道板部9分别设有3个。

23.如图2所示,所述进介质口3和所述出介质口4均设于所述围板8上;在本实施例中,所述进液接头6可以铆接在所述进介质口3中,所述出液接头可以铆接在所述出介质口4中;具体的,所述围板8为复合铝板,所述围板8贴合在所述流道板7上的侧面上设有aa4343或aa4045的焊接复合层。

24.实施例二如图7~10所示,另外一种液冷板,它用于冷却发热部件,它包括冷却板体100;其中,所述冷却板体100具有至少两个依次相连并适于贴合在所述发热部件上的贴合板部1;所述冷却板体100中设有冷却流道2、与所述冷却流道2连通并适于向所述冷却流道2中注入冷却介质的进介质口3以及与所述冷却流道2连通并适于排出所述冷却流道2中的冷却介质的出介质口4;具体的,冷却介质从所述进介质口3流入所述冷却流道2中然后从所述出介质口4流出,冷却介质可以带走发热部件中的热量进而对发热部件进行冷却。所述冷却板体100具有至少两个所述贴合板部1,大大增加了所述冷却板体100与发热部件贴合的面积,进而提高了对发热部件散热的性能,改善了散热效果;在本实施例中,所述发热部件可以但不限于为电池。

25.如图7所示,相邻的两个贴合板部1之间设有折弯部5。

26.如图7、8所示,所述冷却流道2可以分布在所有所述贴合板部1中,所述冷却流道2可以呈蛇形分布。

27.如图7、8所示,所述液冷板还可以包括连接在所述进介质口3的进液接头6和连接在所述出介质口4的出液接头。

28.如图7~9所示,所述冷却板体100可以具有3个所述贴合板部1并呈u型结构;在本实施例中,其中一个所述贴合板部1适于贴合在所述发热部件的左侧壁上,另一个所述贴合板部1适于贴合在所述发热部件的右侧壁上,剩余一个所述贴合板部1适于贴合在所述发热部件的底部,进而对所述发热部件进行全方位的冷却散热,提高了对发热部件散热的性能,改善了散热效果。

29.如图7~10所示,所述冷却板体100例如但不限于以下结构,它包括前堵头13、后堵头14和主板15;其中,所述主板15具有与所述贴合板部1一一对应并依次连接的分板部16;所述分板部16中设有多个依次分布且贯通的通孔17,相邻的通孔17之间设有分隔筋;所述前堵头13连接在所述主板15的前端部上并封堵住所述通孔17的前端部;所述后堵头14连接在所述主板15的后端部上并封堵住所述通孔17的后端部;所述分隔筋包括第一分隔筋18和第二分隔筋19,所述第一分隔筋18和所述第二分隔筋19依次交替设置;所述第一分隔筋18的前端部与所述前堵头13之间以及所述第二分隔筋19的后端部与所述后堵头14之间分别设有用于使所述通孔17连通形成所述冷却流道2的连接口20。在本实施例中,所述分板部16设有三个,所述主板15呈u型结构,所述前堵头13和所述后堵头14也分别呈u型结构;具体的,所述前堵头13和所述后堵头14上分别设有凸台21,所述主板15的前端部和后端部上分别设有适于供所述相应的凸台21插入的凹槽;在本实施例中,所述进介质口3和所述出介质口4均设于所述主板15上。

30.具体的,所述前堵头13和后堵头14分别与所述主板15通过钎焊连接。

31.在本实施例中,所述主板15通过挤压模加工为如图9所示的型材,然后将主板15置

于加工中心中将所述第一分隔筋18的前端部与所述第二分隔筋19的后端部铣掉一部分,同时加工出所述进介质口3、出介质口4和所述凹槽。然后将所述前堵头13、后堵头14、进液接头6和出液接头钎焊至相应位置。

32.实施例三如图1~6所示,一种如实施例一所述的液冷板的制造方法,方法的步骤中包括:s1:制造所述围板8和所述流道板7,在所述流道板7上加工出所述冷却流道2;s2:装配所述围板8和所述流道板7以使所述围板部10贴合在对应的所述流道板部9上并盖住所述冷却流道2,将所述围板8和所述流道板7焊接密封连接;具体的,所述围板8与所述流道板7之间通过钎焊连接;在步骤s1中,所述流道板7上的冷却流道2可以通过cnc加工形成。

33.如图1、2所示,在步骤s1中,制造所述围板8的具体步骤为:取平板并根据发热部件的形状折弯所述平板;在折弯后的平板上加工出所述进介质口3和所述出介质口4;将所述进液接头6安装连接在所述进介质口3中,将所述出液接头安装连接在所述出介质口4中以得到所述围板8;在本实施例中,所述平板可以为复合铝板,所述进介质口3和所述出介质口4可以冲孔得到,所述进液接头6铆接在所述进介质口3中,所述出液接头铆接在所述出介质孔中。

34.如图1、5、6所示,所述冷却板体100具有3个所述贴合板部1并呈u型结构,所述流道板7具有3个所述流道板部9并呈u型结构;其中,在步骤s1中,制造所述流道板7的具体步骤为:根据发热部件取平直板11和两块l型板12,将其中一块l型板12的一边部焊接在所述平直板11的左边部上,将另一块l型板12的一边部焊接在所述平直板11的右边部上以形成u型的流道板7;在本实施例中,所述平直板11和所述l型板12根据所述发热部件的尺寸选择合适大小的;其中,所述l型板12与所述平直板11的材质均为铝制,所述l型板12与所述平直板11通过摩擦焊焊接相连。具体的,所述l型板12可以由一块铝板线切割或铣加工制成,所述进液接头6和所述出液接头可以由铝棒材车加工制成。

35.本发明的工作原理如下:冷却介质从所述进介质口3流入所述冷却流道2中然后从所述出介质口4流出,冷却介质可以带走发热部件中的热量进而对发热部件进行冷却。所述冷却板体100具有3个所述贴合板部1并呈u型结构,其中一个所述贴合板部1适于贴合在所述发热部件的左侧壁上,另一个所述贴合板部1适于贴合在所述发热部件的右侧壁上,剩余一个所述贴合板部1适于贴合在所述发热部件的底部,大大增加了与发热部件贴合的面积,进而提高了对发热部件散热的性能,改善了散热效果。

36.以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1