一种溶剂蒸汽辅助倒置退火方法及其应用

1.本发明涉及一种有机光电子器件工艺技术,是一种有机光电子器件活性层性能优化的溶剂蒸汽辅助倒置退火技术,属于有机光电器件技术领域。

背景技术:

2.近年来,有机光电子器件备受关注,器件制备工艺的优化研究也在不断地改进升级。研究显示,有机光电子器件的性能优化不仅与活性层材料有关,并且器件制备过程中工艺技术的应用可以极大地改善活性层形貌和垂直相分离结构,进一步提高器件的光电转换效率。

3.目前关于应用不同的活性层后处理工艺对有机光电子器件性能优化的研究已被大量报道,例如热退火工艺和溶剂蒸汽退火工艺。对于热退火工艺,研究表明在高于玻璃化转变温度下长时间的热退火处理会使活性层薄膜转变为更大的相分离状态,不利于电荷传输,并且高温和较长时间的热退火通常对塑料/柔性衬底不利,例如ito衬底在超过150

ꢀ°

c的高温后会出现物理变形且电阻迅速增大,因而在实现有机光电子器件规模化生产进程中,降低退火温度是一个必要且关键的因素。而对于溶剂蒸汽退火工艺,一方面通过减缓溶剂挥发速度为活性层组分的重新排列提供充足的时间和驱动力,增加薄膜中组分分子的流动性,另一方面通过提高活性层的相分离结构和组分结晶性使体系朝着热力学更加稳定的形态发展,有效提高器件的光伏性能和热稳定性。但是该工艺受退火时间的影响极大,一旦超过最佳退火时间,溶剂蒸汽退火处理对于薄膜将不再有利,过度结晶和较大面积的相区会对电荷的传输产生明显的障碍,进而破坏器件性能。

技术实现要素:

4.本发明的目的就是提供一种基于有机光电子器件性能优化的溶剂蒸汽辅助倒置退火方法及其应用,以解决因活性层垂直结构的缺陷和不理想的表面形貌而导致性能低下的问题。

5.为实现上述目的,本发明提供了如下技术方案:一种基于有机光电子器件性能优化的溶剂蒸汽辅助倒置退火方法,其特征在于:利用溶剂蒸汽和重力的双重作用,对器件的活性层进行调控和优化,使有机分子在活性层中均匀分散,在垂直方向上形成相互连接的互穿网络结构通道,具体包括以下步骤:步骤1. 将耐高温耐腐蚀的透明器皿倒扣在热台上,并设置热台的预定温度开启热台;ito(氧化铟锡)基底清洗后涂覆缓冲层和活性层溶液,缓冲层置于活性层和ito基底之间;步骤2. 当热台达到预定温度后,将步骤1中的ito基底倒置于透明器皿中,活性层一面朝下,同时在玻璃器皿和热台接触的缝隙边缘滴入有机溶剂,形成有机溶剂蒸汽氛围,对活性层进行有机溶剂蒸汽辅助倒置退火处理。

6.进一步,步骤1中ito基底固定于透明器皿上。

7.进一步,有机溶剂为卤化烃类溶剂或醇类溶剂或芳香烃类溶剂或脂肪烃类溶剂或酮类溶剂或醚类或二硫化碳或二甲基亚砜中的任意一种溶剂。

8.进一步,ito基底的活性层进行有机溶剂蒸汽辅助倒置退火温度为30

‑

200

ꢀ°

c。

9.进一步,步骤2中有机溶剂蒸汽辅助退火的时间为0

‑

200 s。

10.进一步,基底的活性层的厚度为50

‑

1000 nm。

11.一种溶剂蒸汽辅助倒置退火方法的应用,溶剂蒸汽辅助倒置退火方法在基底活性层的优化上的应用。

12.综上所述,发明具有以下有益效果:本发明将倒置热退火工艺技术和溶剂蒸汽退火工艺技术相结合,使活性层中的有机分子材料在重力作用下向下迁移的同时,受到溶剂蒸汽诱导的作用下向上迁移,两种迁移同时进行,更有利于在垂直方向上形成上下连接的互穿网络结构,提高电荷提取效率,抑制电荷复合,从而提高器件的性能。

13.在应用溶剂蒸汽辅助倒置退火技术过程中,通过对退火温度、退火时间以及有机溶剂的选择进行调控,可实现对活性层表面形貌和垂直结构的精确控制,进而提高器件性能,对于有机光电子器件性能优化的研究和其产业化的发展具有很高的应用价值。

14.附图说明:图1为本发明的的操作流程示意图;图2为实施例有机太阳能电池的的结构示意图;图3为未经溶剂蒸汽辅助倒置退火的器件a与经过溶剂蒸汽辅助倒置退火的器件b的j

‑

v曲线图;图4为未经溶剂蒸汽辅助倒置退火的器件a与经过溶剂蒸汽辅助倒置退火的器件b的吸收对比图。

15.具体实施方式:下面结合附图对本发明作进一步详细说明。

16.如图1~4所示,本发明公开了一种基于有机光电子器件性能优化的溶剂蒸汽辅助倒置退火方法,利用溶剂蒸汽和重力的双重作用,对器件的活性层进行调控和优化,使有机分子在活性层中均匀分散,在垂直方向上形成相互连接的互穿网络结构通道,具体包括以下步骤:步骤1. 将耐高温耐腐蚀的透明器皿倒扣在热台上,并设置热台的预定温度开启热台,透明器皿便于观察,由于透明器皿需倒扣在热台上,故选择耐高温的材质的器皿,且材质不与有机溶剂发生反应;ito(氧化铟锡)基底清洗后涂覆缓冲层和活性层溶液,基底的活性层的厚度为50

‑

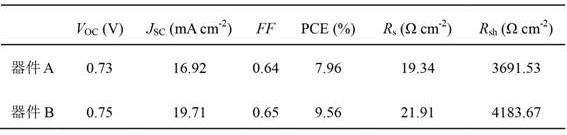

1000 nm,缓冲层置于活性层和ito基底之间,ito基底固定于透明器皿上,本发明中采用倒置退火,ito基底固定粘贴在透明器皿上,确保在退火过程中保持稳定。

17.步骤2. 当热台达到预定温度后,将步骤1中的ito基底倒置于透明器皿中,活性层一面朝下,同时在玻璃器皿和热台接触的缝隙边缘滴入有机溶剂,形成有机溶剂蒸汽氛围,对活性层进行有机溶剂蒸汽辅助倒置退火处理,ito基底的活性层进行有机溶剂蒸汽辅助倒置退火温度为30

‑

200

ꢀ°

c,有机溶剂蒸汽辅助退火的时间为0

‑

200 s。

18.有机溶剂为卤化烃类溶剂或醇类溶剂或芳香烃类溶剂或脂肪烃类溶剂或酮类溶剂或醚类或二硫化碳或二甲基亚砜中的任意一种溶剂,卤化烃类溶剂可选二氯甲烷、氯仿、

氯苯、氯萘、二氯苯;醇类溶剂可选用甲醇、乙醇、异丙醇、正丁醇、仲丁醇;芳香烃类溶剂可选用苯、甲苯、二甲苯;脂肪烃类溶剂可选用戊烷、己烷、辛烷;酮类溶剂可选用丙酮、甲乙酮、环己酮。

19.在ito基底上通过旋涂、喷涂、刮涂等本领域技术人员能够获取的技术方式涂覆阳极缓冲层和活性层,将基片倒置于透明玻璃器皿中,同时在玻璃器皿和热台接触的缝隙边缘滴入有机溶剂,在预定的温度下进行一定时间的溶剂蒸汽辅助倒置退火,将基底取下继续完成后续的阴极缓冲层/阴极的制备,将上述制备好的器件与未进行溶剂蒸汽辅助倒置退火的参考器件同时进行性能测试的对比研究。

20.实施例:下文是对本发明做的详细叙述,该实例仅用于对本发明的具体实施进行解释说明,而不是对本发明的范围进行限制。

21.(1)ito基底的清洗。

22.将待清洗的ito基底置于3%的十二烷基硫酸钠中并在超声机中超声30 min,然后用洗洁精搓洗干净后再用去离子水反复冲洗,直到ito基底表面形成均匀水膜,且表面无划痕。将搓洗干净后的ito基底,依次用去离子水、无水乙醇、丙酮和异丙醇超声各15 min,用铝箔封口,避免污染。

23.(2)阳极缓冲层的制备。

24.将阳极缓冲层溶液超声10 min,形成分散体系,将清洗后的ito 基底吹干置于培养皿中,调节匀胶机的各项参数后将ito玻璃基底放在匀胶机吸片装置上,用带有滤头的针管取适量阳极缓冲层溶液,用滴液旋涂的方法旋涂,紧接着在一定温度下进行退火处理。

25.(3)活性层的制备。

26.将退火后的ito玻璃基底和提前制备好的活性层溶液转移到手套箱中,将基底放在匀胶机吸片装置上并再次设置好匀胶机参数,用移液枪移取适量的活性层溶液,在不破坏阳极缓冲层的前提下,将活性层溶液均匀旋涂在阳极缓冲层上。

27.(4)活性层的优化。

28.将底部粘有高温胶带的玻璃器皿倒扣在热台上,并设置好热台的温度。当达到预定温度后,将已经旋涂了缓冲层/活性层的玻璃基底倒置粘贴于玻璃培养皿上,同时将选定的有机溶剂滴在培养皿和热台接触缝隙的周围,形成特定的溶剂蒸汽氛围,进行一定时间的溶剂蒸汽辅助倒置退火。

29.(5)阴极缓冲层和阴极的制备。

30.将优化后的玻璃基底置于真空蒸镀仓内,抽真空至5

ꢀ×ꢀ

10

‑

4 pa,达到所需的真空状态后通过控制加热温度和调节电流在基底上沉积阴极缓冲层/阴极。

31.(6)器件性能的对比测试。

32.将上述完成后的器件b与未进行溶剂蒸汽辅助倒置退火的参考器件a同时进行性能测试并作对比研究,表1为未经溶剂蒸汽辅助倒置退火的器件a与经过溶剂蒸汽辅助倒置退火的器件b的光伏性能参数表,图3为器件a、b的j

‑

v曲线对比图。图4为器件a、b的吸收对比图。结果表明器件b的性能明显高于器件a的性能。

33.表1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1