一种3D打印技术制备叉指状芯片式微型超级电容器的方法

一种3d打印技术制备叉指状芯片式微型超级电容器的方法

技术领域

1.本发明属于微型超级电容器技术领域,具体涉及一种3d打印技术制备叉指状芯片式微型超级电容器的方法。

背景技术:

2.近年来,随着微型电子技术的高速发展,可穿戴式,小型化,高度集成化等一系列新型电子产品开始出现,因此这些新兴电子产品的储供能问题成为了一个亟待解决的问题。而新型微型柔性超级电容器具有可集成、功率密度高、充放电速度快、储能过程可逆、安全环保等优点,成为近年来新兴微储能设备的研究热点。而微型超级电容器由集流体、电极材料、隔离器和电解质组成,但是有微电容器电极活性材料的机械性能不够理想,需要具有一定的机械性能且具有柔性的材料作为承载电极活性材料的基底。因此选择储能效率高,稳定性好,生产工艺简单,制造成本低廉的电容器电极基底成为如今超级电容器研究的热点之一。

3.平面叉指状的电极参数主要有叉指的宽度和间距。叉指间的距离越小,离子扩散的距离就越短,越有利于降低内阻,能够有效的提高构建器件的能量密度。因此,提高叉指电极的宽度与间距比值能够有效的提高其电化学性能。由于微超级电容器的离子能够在水平方向上传输,在单位面积不变的情况下增加电极活性物质垂直厚度可以增强微电容器能量密度,因此,如何寻找一种简单方法增加电极活性物质的厚度进而改善电极的能量密度为当务之急。

技术实现要素:

4.本发明的目的在于提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法。该方法工艺简单,制作精度高,成本低,可自行设计电极图案;所得微型超级电容器的电极活性物质单位面积负载量大,微电容器能量密度高,同时具有优良的拉伸性能,适于大规模生产。

5.为了解决上述技术问题,本发明采用的技术方案如下:

6.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括以下步骤:

7.1)利用建模软件,设计叉指状芯片式电极图案;

8.2)以高分子丝材为原料,利用3d打印技术,打印出叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成;

9.3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,得到叉指状电极;

10.4)在步骤3)所得叉指状电极叉指部分涂抹电解质,电极两端连接铜片,过塑封装,制成叉指状芯片式微型超级电容器器件。

11.按上述方案,所述步骤(2)中,凹槽深度为0.3

‑

0.6mm。

12.按上述方案,所述步骤(1)中,电极图案可在底板尺寸范围内自由设计。

13.按上述方案,所述步骤(2)中,高分子丝材为聚乳酸(pla)、热塑性聚氨酯弹性体橡胶(tpu)或聚己内酯(pcl)。

14.按上述方案,所述步骤(2)中,高分子丝材线粗1.6mm至1.9mm。

15.按上述方案,所述步骤(2)中,打印层高为0.1mm,打印精度为0.1mm,填充类型为网格,填充密度为100%,打印温度为150℃。

16.按上述方案,所述步骤(3)中,在凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体的具体步骤为:在凹槽底部中滴加导电银浆,然后自然晾干,重复多次至凹槽底部被银完全覆盖,继续在凹槽中滴加电极活性物质分散液,然后自然晾干,重复多次至电极活性物质到达所需厚度,最后在凹槽中电极活性物质表面滴加导电银浆,然后自然晾干,重复多次至形成银集流体覆盖层将电极活性物质完全覆盖。

17.优选地,导电银浆为纳米银在乙酸乙酯中的分散液,浓度为20

‑

50mg/ml的。

18.优选地,电极活性物质分散液浓度为10

‑

50mg/ml,溶剂为表面张力小于30mn/m的有机溶剂。更优选地,溶剂为乙醇、甲醇、乙酸乙酯或苯。

19.电极活性物质分散液的溶剂选择表面张力小于30mn/m的有机溶剂,有利于其在较深凹槽内的充分填充。

20.按上述方案,所述步骤(3)中,所述电极活性物质为碳材料、金属化合物、导电聚合物中的一种或两种。优选地,所述碳材料为石墨烯、碳纳米管或活性炭,所述金属化合物为过渡金属氧化物、硫化物、硒化物或双过渡金属氢氧化物,所述导电聚合物为聚苯胺或聚吡咯。

21.按上述方案,所述步骤(4)中,电解质为凝胶电解质,所述凝胶电解质为聚乙烯醇(pva)/koh、pva/h2so4或pva/k2so4;优选地电解质为聚乙烯醇/氢氧化钾(pva/koh)导电凝胶,其中pva浓度为100~125g/l,koh为1~5mol/l。

22.本发明的有益效果是:

23.1.本发明提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,首先通过采用3d打印技术得到叉指状芯片式电极凹模具,并获得较深的凹槽深度(0.3

‑

0.6mm),有利于增加电极活性物质垂直厚度;通过3d打印所得凹槽底部为封闭式,难以通过传统过滤方式填充集流体和电活性物质,本发明配合3d打印技术的特点通过简单滴涂的方式在凹槽内填充集流体和电活性物质,自然晾干即可,具有工艺简单,制作精度高,成本低,可以自行设计电极图案的优点,适于大规模生产。

24.2.本发明所得叉指状芯片式微型超级电容器机械性能良好,可在其拉伸形变可达200%时,具有102%的形变恢复率,具有优良的拉伸性能,确保集流体和电极活性物质在弯曲状态下结构的稳定;此外在不改变电极面积的情况下,从空间上增加电极活性物质的负载量,使得该电极单位面积的电容量增加,从而增强微电容器能量密度。

附图说明

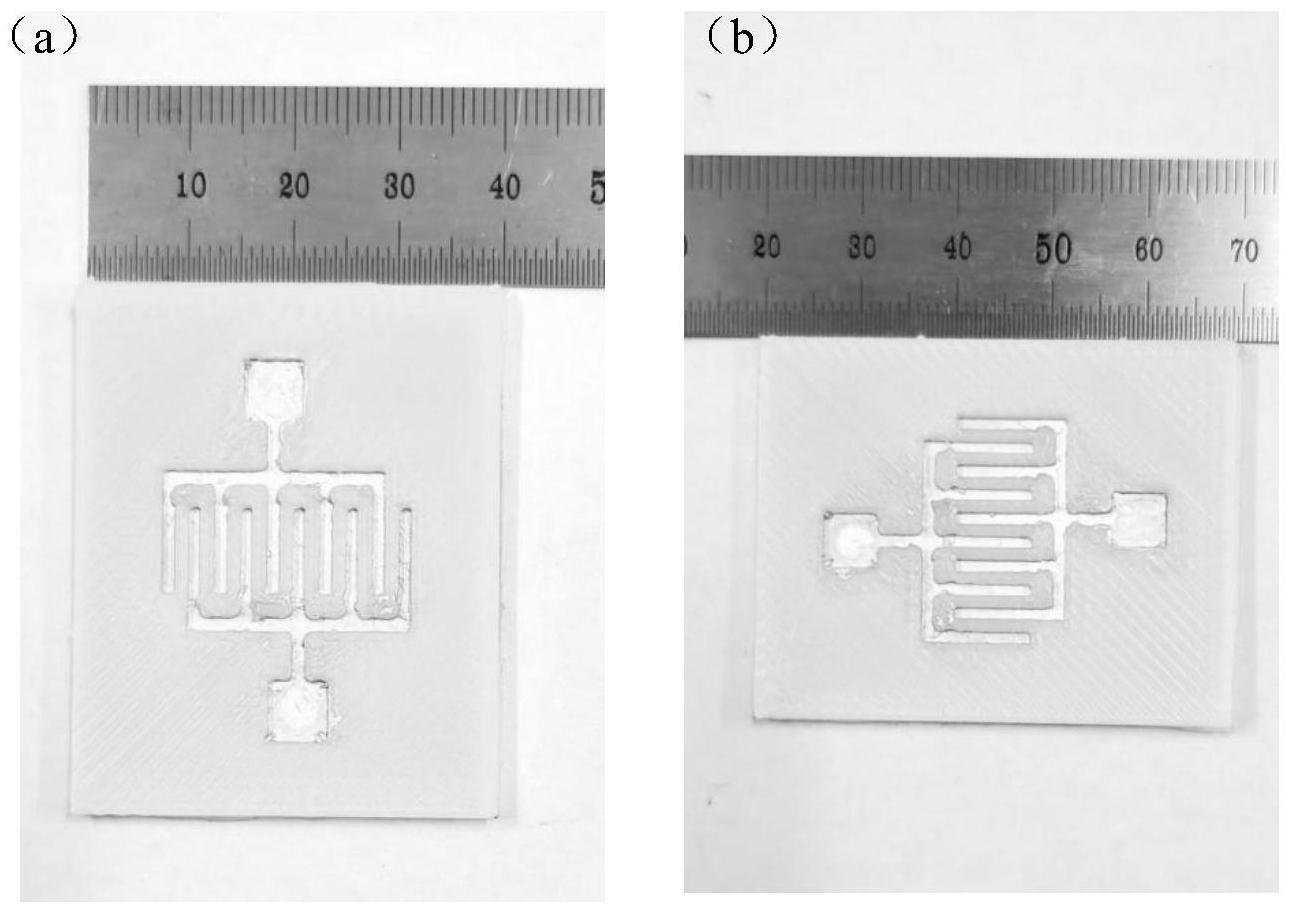

25.图1为实施例1中的3d打印成型的tpu电极基底模具照片,其中图a和图b分别为不同方向尺寸测量。

26.图2为实施例1中3d打印技术制备所得叉指状芯片式微型超级电容器的弯曲性能照片,其中图a和图b分别为不同方向的弯曲情况。

27.图3为实施例1中3d打印技术制备所得tpu电极基底模具的拉伸性能测试和恢复性能测试;其中(a)为电极基底在拉伸前的原始长度;(b)为电极基底正在被拉伸至原长的200%;(c)在拉伸结束后1min时样品的长度;(d)为在拉伸结束后2h时样品的长度。

28.图4为实施例1中3d打印技术制备所得叉指状芯片式微型超级电容器的弯折前后循环伏安特性对比,其中电极活性材料为mxene,扫描速率为100mv/s。

29.图5是本发明实施例的主要工艺流程示意图。

具体实施方式

30.下面结合附图与实施例对本发明的技术方案进行说明。

31.实施例1

32.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

33.(1)基底模型的设计:基底的底板厚3mm,长50mm,宽40mm。电极图案凹槽深0.5mm,电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

1.5mm的电极指,同侧电极指间距为3mm。电极指距离另一电极距离为1.5mm。

34.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具(tpu电极基底模具),所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.5mm。

35.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将20mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得电极活性物质的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个活性物质表面覆盖,同时凹槽被完全填满,得到叉指状电极。

36.(4)将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

37.图3为实施例1中3d打印技术制备所得叉指状芯片式基底的拉伸性能测试和恢复性能测试,其中(a)为电极基底在拉伸前的原始长度;(b)为电极基底正在被拉伸至原长的200%;(c)在拉伸结束后1min时样品的长度;(d)为在拉伸技术后2h时样品的长度,可以看出此时样品已经恢复至原长的101.7%,说明电极基底具有优良的拉伸性能,确保集流体和电极活性物质在弯曲状态下结构的稳定。

38.图4为实施例1中3d打印技术制备所得叉指状芯片式微型超级电容器的弯折前后循环伏安特性对比,其中电极活性材料为mxene,扫描速率为100mv/s,图中可以看出:在弯曲前后该电极的循环伏安特性曲线形状无明显变化,并且弯折后其电容损失率仅为15.5%。

39.实施例2

40.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

41.(1)基底模型的设计:基底的底板厚3mm,长50mm,宽40mm。电极图案凹槽深0.5mm,电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

1.5mm的电极指,同侧电极指间距为3.5mm。电极指距离另一电极距离为1.5mm。

42.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.5mm。

43.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将20mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得电极活性物质的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个活性物质表面覆盖,同时凹槽被完全填满,得到叉指状电极。

44.(4)将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

45.实施例3

46.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

47.(1)基底模型的设计:基底的底板厚3mm,长50mm,宽40mm。电极图案凹槽深0.5mm,电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

2mm的电极指,同侧电极指间距为5mm。电极指距离另一电极距离为0.5mm。

48.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.5mm。

49.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将20mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得电极活性物质的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个活性物质表面覆盖,同时凹槽被完全填满,得到叉指状电极。

50.(4)然后将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

51.实施例4

52.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

53.(1)基底模型的设计:基底的底板厚3mm,长50mm,宽40mm。电极图案凹槽深0.5mm,

电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

2mm的电极指,同侧电极指间距为6mm。电极指距离另一电极距离为1mm。

54.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.5mm。

55.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将20mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得电极活性物质的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个活性物质表面覆盖得到叉指状电极,同时凹槽被完全填满,得到叉指状电极。

56.(4)然后将然后将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

57.实施例5

58.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

59.(1)基底模型的设计:基底的底板厚4mm,长50mm,宽40mm。电极图案凹槽深0.5mm,电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

1.5mm的电极指,同侧电极指间距为5mm。电极指距离另一电极距离为1mm。

60.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.5mm。

61.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将20mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得mxene的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个mxene表面覆盖,同时凹槽被完全填满,得到叉指状电极。

62.(4)将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。。

63.实施例6

64.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

65.(1)基底模型的设计:基底的底板厚4mm,长50mm,宽40mm。电极图案凹槽深0.8mm,电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

1mm的电极指,同侧电极指间距为4mm。电极指距离另一电极距离为1mm。

66.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.8mm。

67.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将10mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得mxene的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个mxene表面覆盖,同时凹槽被完全填满,得到叉指状电极。

68.(4)将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

69.实施例7

70.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

71.(1)基底模型的设计:基底的底板厚4mm,长50mm,宽40mm。电极图案凹槽深0.5mm,电极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

1mm的电极指,同侧电极指间距为4mm。电极指距离另一电极距离为1mm。

72.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为0.5mm。

73.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将10mg/ml的mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得mxene的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个mxene表面覆盖,同时凹槽被完全填满,得到叉指状电极。

74.(4)将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆在步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

75.实施例8

76.提供一种3d打印技术制备叉指状芯片式微型超级电容器的方法,包括如下步骤:

77.(1)基底模型的设计:基底的底板厚4mm,长50mm,宽40mm。电极图案凹槽深1mm,电

极图案为两个相互交叉的叉指状电极,每个电极输出端为4mm

×

4mm,每个电极拥有5个7.5mm

×

1mm的电极指,同侧电极指间距为4mm。电极指距离另一电极距离为1mm。

78.(2)tpu电极的3d打印:选用商品化tpu丝材。使用3d打印技术打印模具,打印时喷口温度:150℃,填充密度100%,填充图案为网格,层高0.1mm,打印精度0.1mm。待3d打印过程结束后,经室温冷却,用刮刀从衬底上取下,即得叉指状芯片式电极凹模具,所述叉指状芯片式电极凹模具由底板和凹槽构成的叉指状芯片式电极图案两部分组成,凹槽深度为1mm。

79.(3)在步骤2)所得叉指状芯片式电极凹模具的凹槽中通过滴涂工艺依次沉积银集流体、电极活性物质和银集流体,具体步骤为:将50mg/ml的纳米银乙酸乙酯分散液滴涂于电极基底的凹槽中,自然晾干,重复多次直至在凹槽底部形成致密的薄膜,并将整个凹槽底部覆盖,然后将10mg/ml mxene乙醇分散液滴涂于凹槽内进行凹槽填充,自然晾干,重复多次至达到所需厚度,最后在所得mxene的表面继续滴加导电银浆,自然晾干,重复多次至纳米银薄膜将整个mxene表面覆盖,同时凹槽被完全填满,得到叉指状电极。

80.(4)将pva浓度为100g/l,koh为1mol/l的pva

‑

koh凝胶涂覆步骤(3)所得叉指状电极的叉指部分表面。在电极图案两端的引出端安装铜箔作为正负极引出端,铜片大小为10mm

×

20mm,厚0.1mm;之后将电极用pet膜封装,即得叉指状芯片式微型超级电容器。

81.以上实施例仅用以说明而非限制本发明的技术方案,尽管上述实施例对本发明进行了详细说明,本领域的相关技术人员应当理解:可以对本发明进行修改或者同等替换,但不脱离本发明精神和范围的任何修改和局部替换均应涵盖在本发明的权利要求范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1