一种质子交换膜燃料电池无杂质匀浆工艺

1.本发明属于质子交换膜燃料电池制造领域,涉及一种质子交换膜燃料电池无杂质匀浆工艺,尤其涉及一种质子交换膜燃料电池催化剂浆料的制造方法。

背景技术:

2.氢能作为一种清洁、高效、可持续的新能源,被视为极具潜力的下一代能源。燃料电池作为氢能的一种利用方式,具有高效、发电持续等一系列优点,其中质子交换膜燃料电池除了燃料电池的普遍优势外,还具有工作温度低等优点,是理想的移动电源和便携式电源。催化剂层是决定质子交换膜燃料电池性能的关键组成部分,其中催化剂层的制备工艺是影响催化剂层结构与性能的关键。催化剂层是由催化剂、离子溶液和溶剂组成的催化剂浆料在基材上干燥后形成的。催化剂浆料的初始特性和干燥过程决定了催化剂层的微观结构,作为电化学反应的场所,催化层的微结构控制着电子、质子、反应物和产物的输运特性,从而决定了质子交换膜燃料电池的性能。因此,控制催化剂浆料的质量对制造均匀的催化层和提升燃料电池性能至关重要。然而,目前催化剂浆料制造过程中通常会发生颗粒分散不均、杂质生成等问题。

3.催化剂浆料性质对催化层的微观结构起至关重要的作用,它主要受到催化剂、溶剂、离子聚合物之间的相互作用以及混合方式和副反应的影响,目前催化剂浆料配置方法主要使用超声及高剪切设备进行浆料制备,如suguru uemura在文献中(ecs transactions,80(8)403

‑

407(2017))报道,使用超声预分散及高速旋转混合器制备浆料,由于超声过程的剧烈产热及高速旋转引入的气泡残余在浆料内部,导致溶剂正丙醇的氧化,进一步促进浆料内气泡的长大以及第三相的生成,导致浆料涂布性能的下降。suguru uemura还报道(journal of the electrochemical society,166(2)f89

‑

f92(2019))匀浆过程的正丙醇溶剂氧化成丙醛及丙酸,正丙醇与丙酸会进一步酯化成丙酸丙酯,从而导致催化剂颗粒的团聚,从而影响催化层微观结构,降低燃料电池性能。中国专利201611063880.2公开了一种燃料电池膜电极催化剂浆料的制备方法。该方法包括如下步骤:(1)依次加入催化剂颗粒、水、高分子聚合物质子导体溶液、teflon溶液,醇和增稠剂,使其混合;(2)先用磁力搅拌器搅拌;然后用剪切乳化机或均质机继续搅拌;最后用超声波震荡;得到催化剂浆料。中国专利申请202010458558.x公开了一种燃料电池催化剂浆料制备方法,该方法包括如下步骤:(1)将去离子水与醇按一定比例混合,之后将ptfe乳液滴加至混合溶剂中分散均匀形成ptfe分散液;(2)往催化剂中加入去离子水进行充分浸湿,之后往浸湿的催化剂中加入质子交换膜溶液并分散均匀形成混合浆液;(3)将步骤1制得的ptfe分散液加入至步骤2制得的混合浆液中并分散均匀制得催化剂浆料。

技术实现要素:

4.本发明申请人深入研究后发现,现有技术都是使用常规的超声、磁力搅拌、离心分散、高速剪切分散方式进行,未考虑浆料中气泡以及杂质对浆料性质的影响,使得浆料在制

备、存储、输运等过程发生质量恶化,难以满足涂布过程的要求,易导致催化层涂布干燥过程中出现开裂、微孔等缺陷,从而降低燃料电池性能。

5.本发明的目的就是为了提供一种质子交换膜燃料电池无杂质匀浆工艺。

6.本发明引入行星式搅拌器,并利用其搅拌罐内无机械组件来避免气泡的引入,搅拌过程同时具备自转及公转过程使催化剂团聚体破碎、分散,并使得浆料内部的气体逸出,通过调节自转与公转速度比例,可以适应多种比重的浆料进行搅拌分散,并通过真空系统促进浆料内气体的排出。本发明分批次添加浆料原料,提升其分散性,引入温控步骤稳定浆料性质,通过附加真空消泡过程脱除搅拌过程形成的气泡和添加增韧剂提升浆料的涂布性能。本发明可以有效抑制浆料制备过程中杂质的生成并提升浆料的涂布性能。

7.本发明的目的可以通过以下技术方案来实现:

8.一种质子交换膜燃料电池无杂质匀浆工艺,包括以下步骤:

9.s1:按照配方比例,将催化剂与去离子水在行星式搅拌器中进行预混合,得到与混合溶液;

10.s2:向预混合溶液中加入离聚物溶液,快速(全力)搅拌,得到初步分散溶液;

11.s3:向初步分散溶液中加入溶剂,调节搅拌器参数,快速(全力)分散,得到分散溶液;

12.s4:测量分散溶液的粘度,若粘度过高,则添加溶剂进行搅拌调节粘度至剪切速率25s

‑1时为100~2000mpa

·

s;

13.s5:调粘后,浆料中加入增韧剂,快速搅拌;

14.s6:搅拌后检测浆料粘度,若粘度过高,则添加溶剂进行调粘至剪切速率25s

‑1时为10~1500mpa

·

s;

15.s7:调粘后,将行星式搅拌器内气压调节至负压,慢速搅拌,进行脱泡处理;

16.s8:脱泡完成后,行星式搅拌器内保持负压、慢搅状态保存浆料,即完成。

17.优选地,步骤s1中,所述的催化剂种类包括pt/c、ptco/c、ptni/c和ptpd/c中的至少一种,pt含量为10~60wt%。

18.优选地,步骤s1中,催化剂与去离子水的比例为0.1~30%。

19.优选地,步骤s1中,行星式搅拌器转速为100~1000rpm,自转/公转比为0.1~0.9,时间为5~200min。

20.优选地,步骤s2中,所述的离聚物溶液为5~30wt%的全氟磺酸溶液。

21.优选地,步骤s2中,离聚物溶液与去离子水的添加质量比为10~200%。

22.优选地,步骤s2中,行星式搅拌器转速为500~3000rpm,自转/公转比为0.1~0.9,时间为5~300min。

23.优选地,步骤s3中,所述的溶剂包括甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇和叔丁醇中至少一种。

24.优选地,步骤s3中,行星式搅拌器转速为500~5000rpm,自转/公转比为0.1~0.9,时间为5~500min。

25.优选地,步骤s4和步骤s6中,各自独立地,取部分分散溶液,采用粘度测量设备测量粘度,所述的粘度测量设备包括旋转粘度计和流变仪中至少一种。

26.优选地,步骤s4和步骤s6中,各自独立地,所述的溶剂包括甲醇、乙醇、正丙醇、异

丙醇、正丁醇、异丁醇和叔丁醇中至少一种,添加溶剂质量与浆料质量比为0.01~5%。

27.优选地,步骤s5中,所述的增韧剂包括n

‑

甲基吡咯烷酮、羧甲基纤维素钠、丁苯橡胶、聚乙二醇和聚乙烯醇中的至少一种,添加质量为浆料质量的0.01~5%。

28.优选地,步骤s5中,搅拌器转速为500~3000rpm,自转/公转比为0.1~0.9,搅拌时间为5~300min。

29.优选地,步骤s7中,行星式搅拌器内负压范围为

‑

0.07~

‑

0.1mpa。

30.优选地,步骤s7中,慢速搅拌的转速为100

‑

1000rpm,自转/公转比为0.1~0.9,时间为100~300min。

31.优选地,步骤s8中,行星式搅拌器内负压范围为

‑

0.02~

‑

0.05mpa。

32.优选地,步骤s8中,搅拌器转速为100

‑

1000rpm,自转/公转比为0.1~0.9。

33.优选地,步骤s8中,所得的浆料:固含为0.01~20%,粘度为10~1500mpa

·

s,浆料颗粒粒径d50为100~400nm。

34.优选地,步骤s8中,所得的浆料适用于喷涂涂布、狭缝式挤压涂布、转移式涂布、刮刀涂布工艺。

35.优选地,步骤s1~s8的所有步骤中,行星式搅拌器内通过循环水系统控制温度为10~25℃。

36.与现有技术相比,本发明具有以下有益效果:

37.一、本发明通过对浆料制备过程中引入行星式搅拌器,该搅拌器具有搅拌罐内无机械组件、搅拌过程同时具备自转及公转过程,无机械组件搅拌过程能够避免气泡的引入,通过搅拌罐的自转及公转使催化剂团聚体破碎、分散,产生的巨大加速度可以强力搅拌材料并使得浆料内部的气体逸出。

38.二、本发明基于行星式搅拌器,通过调节自转与公转速度比例,可以适应多种比重的浆料进行搅拌分散,公转速度越高,脱泡效果越好,自转速度越高,浆料固液混合效果越好,同时通过真空系统促进浆料内气体的排出。

附图说明

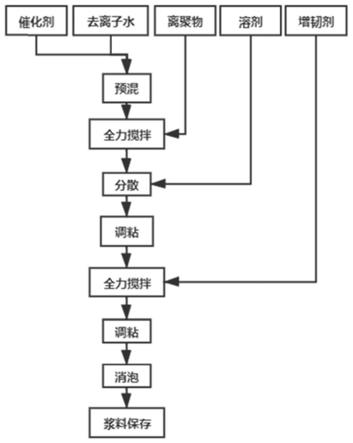

39.图1为本发明的方法流程示意图。

40.图2为实施例1中得到的浆料粘度曲线图。

41.图3为对比例1中得到的浆料粘度曲线图。

42.图4为对比例1中得到的浆料的质谱图。

43.图5为对比例1中得到的浆料涂布后的电镜图。

44.图6为实施例1中得到的浆料涂布后的电镜图。

具体实施方式

45.一种质子交换膜燃料电池无杂质匀浆工艺,参考图1,包括以下步骤:

46.s1:按照配方比例,将催化剂与去离子水在行星式搅拌器中进行预混合,得到与混合溶液;

47.s2:向预混合溶液中加入离聚物溶液,快速(全力)搅拌,得到初步分散溶液;

48.s3:向初步分散溶液中加入溶剂,调节搅拌器参数,快速(全力)分散,得到分散溶

液;

49.s4:测量分散溶液的粘度,若粘度过高,则添加溶剂进行搅拌调节粘度至剪切速率25s

‑1时为100~2000mpa

·

s;

50.s5:调粘后,浆料中加入增韧剂,快速搅拌;

51.s6:搅拌后检测浆料粘度,若粘度过高,则添加溶剂进行调粘至剪切速率25s

‑1时为10~1500mpa

·

s;

52.s7:调粘后,将行星式搅拌器内气压调节至负压,慢速搅拌,进行脱泡处理;

53.s8:脱泡完成后,行星式搅拌器内保持负压、慢搅状态保存浆料,即完成。

54.步骤s1中,优选催化剂种类包括pt/c、ptco/c、ptni/c和ptpd/c中的至少一种,pt含量为10~60wt%。催化剂与去离子水的比例优选为0.1~30%。行星式搅拌器转速优选为100~1000rpm,自转/公转比优选为0.1~0.9,时间优选为5~200min。

55.步骤s2中,离聚物溶液优选为5~30wt%的全氟磺酸溶液。离聚物溶液与去离子水的添加质量比优选为10~200%。行星式搅拌器转速优选为500~3000rpm,自转/公转比优选为0.1~0.9,时间优选为5~300min。

56.步骤s3中,溶剂优选包括甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇和叔丁醇中至少一种。行星式搅拌器转速优选为500~5000rpm,自转/公转比优选为0.1~0.9,时间优选为5~500min。

57.步骤s4和步骤s6中,各自独立地,取部分分散溶液,采用粘度测量设备测量粘度,粘度测量设备包括旋转粘度计和流变仪中至少一种。各自独立地,溶剂包括甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇和叔丁醇中至少一种,添加溶剂质量与浆料质量比优选为0.01~5%。

58.步骤s5中,增韧剂优选包括n

‑

甲基吡咯烷酮、羧甲基纤维素钠、丁苯橡胶、聚乙二醇和聚乙烯醇中的至少一种,添加质量优选为浆料质量的0.01~5%。搅拌器转速优选为500~3000rpm,自转/公转比优选为0.1~0.9,搅拌时间优选为5~300min。

59.步骤s7中,行星式搅拌器内负压范围优选为

‑

0.07~

‑

0.1mpa。慢速搅拌的转速优选为100

‑

1000rpm,自转/公转比优选为0.1~0.9,时间优选为100~300min。

60.步骤s8中,行星式搅拌器内负压范围优选为

‑

0.02~

‑

0.05mpa。搅拌器转速优选为100

‑

1000rpm,自转/公转比优选为0.1~0.9。所得的浆料:固含优选为0.01~20%,粘度优选为10~1500mpa

·

s,浆料颗粒粒径d50优选为100~400nm。所得的浆料可适用于喷涂涂布、狭缝式挤压涂布、转移式涂布、刮刀涂布工艺。

61.步骤s1~s8的所有步骤中,行星式搅拌器内通过循环水系统控制温度为10~25℃。

62.下面结合附图和具体实施例对本发明进行详细说明。

63.实施例1

64.称量50wt.%的pt/c催化剂2g,加入到11.5g去离子水中,在行星式搅拌器搅拌罐中混合,搅拌器运行参数为转速500rpm,自转公转比为0.4,搅拌时间为2min;

65.预混结束后向搅拌罐中加入20wt.%的nafion溶液5g,在行星式搅拌器搅拌罐中快速搅拌,搅拌器运行参数为转速1000rpm,自转公转比为0.6,搅拌时间为5min;

66.快速搅拌结束后向搅拌罐中加入正丙醇11.5g,在行星式搅拌器搅拌罐中分散,搅

拌器运行参数为转速3000rpm,自转公转比为0.8,搅拌时间为10min;

67.分散结束后使用旋转粘度计测量粘度;

68.向浆料中加入1g的n

‑

甲基吡咯烷酮进行搅拌,搅拌器运行参数为转速3000rpm,自转公转比为0.8,搅拌时间为5min;

69.搅拌结束后使用旋转粘度计测量粘度;

70.开启搅拌器真空系统进行消泡,搅拌器内气压控制为

‑

0.08mpa,搅拌器转速为500rpm,自转公转比为0.4,搅拌时间为10min;

71.消泡结束后,搅拌器内气压控制被

‑

0.05mpa,搅拌器转速为50rpm,自转公转比为0.1;

72.所制备的浆料使用流变仪测量其流变特性。

73.实施例2

74.称量40wt.%的pt/c催化剂2g,加入到12g去离子水中,在行星式搅拌器搅拌罐中混合,搅拌器运行参数为转速400rpm,自转公转比为0.3,搅拌时间为1min;

75.预混结束后向搅拌罐中加入20wt.%的nafion溶液6g,在行星式搅拌器搅拌罐中快速搅拌,搅拌器运行参数为转速1000rpm,自转公转比为0.5,搅拌时间为5min;

76.快速搅拌结束后向搅拌罐中加入正丙醇12g,在行星式搅拌器搅拌罐中分散,搅拌器运行参数为转速3500rpm,自转公转比为0.9,搅拌时间为10min;

77.分散结束后使用旋转粘度计测量粘度;

78.向浆料中加入1.1g的n

‑

甲基吡咯烷酮进行搅拌,搅拌器运行参数为转速3500rpm,自转公转比为0.9,搅拌时间为5min;

79.搅拌结束后使用旋转粘度计测量粘度;

80.开启搅拌器真空系统进行消泡,搅拌器内气压控制为

‑

0.1mpa,搅拌器转速为400rpm,自转公转比为0.4,搅拌时间为10min;

81.消泡结束后,搅拌器内气压控制被

‑

0.05mpa,搅拌器转速为50rpm,自转公转比为0.1。

82.实施例3

83.称量40wt.%的pt/c催化剂2g,加入到29g去离子水中,在行星式搅拌器搅拌罐中混合,搅拌器运行参数为转速600rpm,自转公转比为0.4,搅拌时间为2min;

84.预混结束后向搅拌罐中加入10wt.%的nafion溶液6.6g,在行星式搅拌器搅拌罐中快速搅拌,搅拌器运行参数为转速1000rpm,自转公转比为0.6,搅拌时间为5min;

85.快速搅拌结束后向搅拌罐中加入异丙醇29g,在行星式搅拌器搅拌罐中分散,搅拌器运行参数为转速4500rpm,自转公转比为0.9,搅拌时间为10min;

86.分散结束后使用旋转粘度计测量粘度;

87.向浆料中加入2g的聚乙二醇进行搅拌,搅拌器运行参数为转速4500rpm,自转公转比为0.9,搅拌时间为5min;

88.搅拌结束后使用旋转粘度计测量粘度;

89.开启搅拌器真空系统进行消泡,搅拌器内气压控制为

‑

0.1mpa,搅拌器转速为300rpm,自转公转比为0.3,搅拌时间为10min;

90.消泡结束后,搅拌器内气压控制被

‑

0.05mpa,搅拌器转速为50rpm,自转公转比为

0.1。

91.对比例1

92.对比例1与具体实施案例1的区别在于:浆料的组成完全一样,但是浆料的制备工序不一样。对比例1中浆料的制备工序如下:

93.将11.5g去离子水和11.5g异丙醇在100w功率下超声30min混合,加入2g的50wt%pt/c催化剂、5g的20wt%nafion溶液和1g的n

‑

甲基吡咯烷酮,继续在100w功率下超声分散1h。

94.所制备的浆料使用流变仪测量其流变特性;使用质谱分析其成分。

95.对比例2

96.对比例2与具体实施案例2的区别在于:浆料的组成完全一样,但是浆料的制备工序不一样。对比例2中浆料的制备工序如下:

97.将12g去离子水和12g正丙醇在100w功率下超声30min混合,加入2g的40wt%pt/c催化剂、6g的20wt%nafion溶液和1.1g的n

‑

甲基吡咯烷酮,继续在100w功率下超声分散1h。

98.对比例3

99.对比例3与具体实施案例3的区别在于:浆料的组成完全一样,但是浆料的制备工序不一样。对比例3中浆料的制备工序如下:

100.将29g去离子水和29g异丙醇在100w功率下超声30min混合,加入2g的40wt%pt/c催化剂、6.6g的20wt%nafion溶液和2g的聚乙二醇,使用均质机分散1h,均质工况为300bar均质压力、20℃均质温度、50hz均质频率。

101.对比具体实施案例1与对比例1的浆料粘度曲线图(参见图2和图3),常规匀浆方法制备的浆料的粘度显著高于本发明提出的无杂质匀浆工艺制备的浆料的粘度,这是由于常规浆料制备方法中产生的杂质如乙酸乙酯、丙酸丙酯类等疏水性物质会增加溶剂的疏水性,从而促进催化剂表面吸附的树脂溶解进入溶剂中,导致游离树脂增加、催化剂表面树脂减少,从而使得团聚增加。在图4的对比例1的浆料质谱图中可确认到丙酸的存在,该物质后续可衍生出一系列杂质,这些问题在本发明制备的浆料中得以被抑制。图5为对比例1中得到的浆料涂布后的阴极催化层电镜图,从图可知催化层中具有大量的裂纹,这是由于浆料中团聚物增加导致的开裂。图6为实施例1中得到的浆料涂布后的阴极催化层电镜图,从图可知催化层中基本没有裂纹,这是由于浆料中团聚体较少,降低了开裂风险。

102.上述对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1