一种正极浆料制造方法与流程

1.本发明涉及锂电池技术领域,具体而言,涉及一种正极浆料制造方法。

背景技术:

2.在锂电池行业内,与镍镉、镍氢电池相比,锂离子电池具有比能量高、工作电压高、自放电率低、循环寿命长、无污染、应用范围广等优点。而电极浆料的制备是整个工序中最关键的一环,电极浆料质量好坏直接影响着能否进行下一步工序。浆料制备是将活物质、粘接剂、溶剂以及增稠剂等粉液混合均匀后形成的非牛顿高粘度流体,该流体需要具有一定的粘度、好的流动性以及足够小的颗粒粒径。电极浆料时一种由多种不同比重、不同粒度的原料组成,又是固

‑

液相混合分散,形成的浆料属于非牛顿流体。而锂电池浆料又分为正极浆料和负极浆料两种,由于浆料体系不同,也就是油性、水性不同,其性质必然出现千差万别,目前行业内使用最普遍是湿式制浆法来制造正极浆料。该种方式制造出来的正极浆料稳定性较差,在进行涂布工艺的过程中容易出现厚度偏厚及容量低等问题。

技术实现要素:

3.本发明的目的在于提供了一种正极浆料制造方法,其能够提高正极浆料的稳定性,降低正极浆料涂布时造成的影响,从而提高了电池在充放电性能以及能量密度,同时降低了内阻。

4.本发明的实施例可以这样实现:

5.本发明实施例提供了一种正极浆料制造方法,用于制作正极浆料,所述正极浆料制造方法包括:

6.将占pvdf总量的第一比例的pvdf与占nmp的第二比例的nmp混合制胶形成第一胶液;

7.混合第一主材、硅碳及剩余的pvdf干混得到第一干粉;

8.将所述第一胶液逐渐加入至所述第一干粉中混合以制得所述正极浆料。

9.在本发明可选的实施例中,所述混合第一主材、硅碳及剩余的pvdf干混得到第一干粉的步骤包括:

10.混合所述第一主材及所述硅碳得到第一原料;

11.在所述第一原料中逐渐加入剩余的pvdf以得到所述第一干粉。

12.在本发明可选的实施例中,在所述第一原料中逐渐加入剩余的pvdf以得到所述第一干粉的步骤包括:

13.在所述第一原料中逐渐加入剩余的pvdf及全部的第一导电剂进行干混得到所述第一干粉。

14.在本发明可选的实施例中,所述将所述第一胶液逐渐加入至所述第一干粉中混合以制得所述正极浆料的步骤包括:

15.将所述第一胶液逐渐加入至所述第一干粉中得到第二原料;

16.在所述第二原料中加入剩余的nmp得到第三原料;

17.在所述第三原料中加入cnt溶剂得到第四原料;

18.真空保存所述第四原料得到所述正极浆料。

19.在本发明可选的实施例中,所述将所述第一胶液逐渐加入至所述第一干粉中得到第二原料的步骤包括:

20.在将所述第一胶液加入至所述第一干粉的同时以第一转速进行搅拌;

21.在所述第一胶液加入完成后以第二转速进行搅拌第一预设时间后得到所述第二原料,其中,所述第一转速小于所述第二转速。

22.在本发明可选的实施例中,所述第一转速的搅拌公转转速为5rpm

‑

10rpm,所述第一转速的搅拌自转转速为200rpm

‑

500rpm,所述第二转速的搅拌公转转速为30rpm

‑

80rpm,所述第一转速的搅拌自转转速为1000rpm

‑

3000rpm,所述第一预设时间为10min

‑

30min。

23.在本发明可选的实施例中,所述在所述第二原料中加入剩余的nmp得到第三原料的步骤包括:

24.在所述第二原料中加入剩余的所述nmp的过程中以第三转速搅拌;

25.在所述nmp加入完成后以第四转速进行搅拌第二预设时间后得到所述第三原料,其中,所述第三转速小于所述第四转速。

26.在本发明可选的实施例中,所述第三转速的搅拌公转转速为10rpm

‑

20rpm,所述第三转速的搅拌自转转速为300rpm

‑

500rp;所述第四转速的搅拌公转转速为30rpm

‑

60rpm,所述第一转速的搅拌自转转速为1500rpm

‑

2500rp;所述第二预设时间为30min

‑

40min。

27.在本发明可选的实施例中,所述在所述第三原料中加入cnt溶剂得到第四原料的步骤包括:

28.在所述第三原料中加入cnt的过程中以第五转速搅拌第三预设时间,其中,所述第五转速的搅拌公转转速为20rpm

‑

50rpm,所述第五转速的搅拌自转转速为1000rpm

‑

2000rp;所述第三预设时间为10min

‑

20min。

29.在本发明可选的实施例中,所述真空保存所述第四原料得到所述正极浆料的步骤包括:

30.抽真空至第一预设压力,并以第六转速搅拌第四预设时间得到所述正极浆料,其中,所述第一预设压力为

‑

0.085mpa,所述第六转速的搅拌公转转速为10rpm

‑

20rpm,所述第六转速的搅拌自转转速为300rpm

‑

500rp;所述第四预设时间为5min

‑

15min。

31.本发明实施例的有益效果:正极浆料制造方法包括将占pvdf总量的第一比例的pvdf与占nmp的第二比例的nmp混合制胶形成第一胶液;混合第一主材、硅碳及剩余的pvdf干混得到第一干粉;将第一胶液逐渐加入至第一干粉中混合以制得正极浆料。在本发明实施例中,采用干混的方式在第一主材中加入硅碳,再进行湿混,能够提高正极浆料的稳定性。

附图说明

32.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这

些附图获得其他相关的附图。

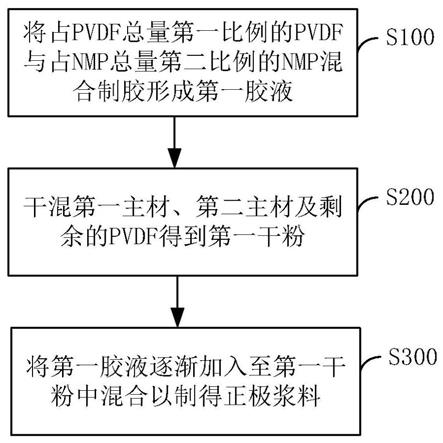

33.图1为本发明实施例提供的正极浆料制造方法的流程图。

34.图2为本发明实施例提供的正极浆料制造方法的步骤s200的子步骤的流程图。

35.图3为本发明实施例提供的正极浆料制造方法的步骤s300的子步骤的流程图。

36.图4为本发明实施例提供的正极浆料制造方法的步骤s310的子步骤的流程图。

37.图5为本发明实施例提供的正极浆料制造方法的步骤s320的子步骤的流程图。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

39.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

41.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

42.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

43.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

44.实施例

45.本实施例提供了一种正极浆料制造方法,本实施例提供的正极浆料制造方法主要用于制造正极浆料,能够提高正极浆料的稳定性,降低正极浆料涂布时造成的影响,从而提高了电池在充放电性能以及能量密度,同时降低了内阻。

46.在锂电池行业内,与镍镉、镍氢电池相比,锂离子电池具有比能量高、工作电压高、自放电率低、循环寿命长、无污染、应用范围广等优点。而电极浆料的制备是整个工序中最关键的一环,电极浆料质量好坏直接影响着能否进行下一步工序。浆料制备是将活物质、粘接剂、溶剂以及增稠剂等粉液混合均匀后形成的非牛顿高粘度流体,该流体需要具有一定的粘度、好的流动性以及足够小的颗粒粒径。电极浆料时一种由多种不同比重、不同粒度的原料组成,又是固

‑

液相混合分散,形成的浆料属于非牛顿流体。而锂电池浆料又分为正极浆料和负极浆料两种,由于浆料体系不同,也就是油性、水性不同,其性质必然出现千差万别,目前行业内使用最普遍是湿式制浆法来制造正极浆料。该种方式制造出来的正极浆料稳定性较差,在进行涂布工艺的过程中容易出现厚度偏厚及容量低等问题。本实施例提供的正极浆料制造方法能够改善上述问题,能够提高正极浆料的稳定性,降低正极浆料涂布

时造成的影响,从而提高了电池在充放电性能以及能量密度,同时降低了内阻。

47.制造正极浆料的原料大致如下:第一主材,占浆料总重量的85%~88%。硅碳,占浆料总重量的8.5%~9.5%;第一导电剂,占浆料总重量的0.4%~1%;pvdf,占浆料总重量的1.5%~2.5%;第二导电剂,占浆料总重量的0.5%~1.5%;溶剂。

48.请参阅图1,本实施例提供的正极浆料制造方法的具体步骤如下:

49.步骤s100,将占pvdf总量的第一比例的pvdf与占nmp总量第二比例的nmp混合制胶形成第一胶液。

50.在本实施例中,pvdf是指聚偏氟乙烯,nmp是指n

‑

甲基吡咯烷酮。第一比例为75%,第二比例为65%。首先将部分的pvdf以及部分的nmp进行混合形成第一胶液后,完成后密封处理,在25℃

±

5℃的环境下保存留作备用。

51.其中,在执行步骤s100时,搅拌公转转速为10rpm

‑

30rpm,搅拌自转转速为800rpm

‑

1500rpm。搅拌时间为10min

‑

30min。

52.步骤s200,干混第一主材、硅碳及剩余的pvdf得到第一干粉。

53.在本实施例中,硅碳主要是硅碳,采用干混的方式将第一主材、硅碳以及25%的pvdf混合形成第一干粉。加入硅碳能够提高最终正极浆料的容量及稳定性。

54.请参阅图2,其中,步骤s200可以包括步骤s210及步骤s220。

55.步骤s210,混合第一主材及硅碳得到第一原料。

56.在本实施例中,在混合得到第一干粉的过程中,先将第一主材及硅碳混合得到第一原料,在混合的过程中为了能够使第一主材及硅碳混合均匀,搅拌公转转速为20rpm

‑

50rpm,搅拌自转转速为800rpm

‑

1500rpm。搅拌时间为3min

‑

10min。

57.步骤s220,在第一原料中逐渐加入剩余的pvdf以得到第一干粉。

58.在本实施例中,在第一原料中逐渐加入剩余的pvdf及全部的第一导电剂进行干混得到第一干粉。

59.在混合的过程中,在第一原料中住家加入剩余的25%的pvdf以及全部的第一导电剂进行干混,在干混的过程中进行均匀搅拌,制作处分散性好的,均匀地第一干粉。

60.在搅拌过程中,搅拌公转转速为20rpm

‑

50rpm,搅拌自转转速为1000rpm

‑

2500rpm。搅拌时间为10min

‑

25min。

61.请参阅图1,步骤s300,将第一胶液逐渐加入至第一干粉中混合以制得正极浆料。

62.在本实施例中,在第一干粉中逐渐加入第一胶液搅拌混合,从而能够得到正极浆料。

63.请参阅图3,其中,步骤s300可以包括步骤s310、步骤s320、步骤s330及步骤s340。

64.步骤s310,将第一胶液逐渐加入至第一干粉中得到第二原料。

65.在本实施例中,在混合的过程中,将第一胶液逐渐缓慢的加入至第一干粉中,在加入的过程中逐渐搅拌第一干粉,使第一胶液能够与第一干粉均匀地混合。

66.请参阅图4,其中,步骤s310可以包括步骤s312及步骤s314。

67.步骤s312,在将第一胶液加入至第一干粉的同时以第一转速进行搅拌。

68.在本实施例中,在向第一干粉中加入第一胶液时,同时以较小的第一转速进行搅拌,搅拌速度较小能够使第一胶液与第一干粉更好的捏合,防止结团。

69.步骤s314,在第一胶液加入完成后以第二转速进行搅拌第一预设时间后得到第二

原料。其中,第一转速小于第二转速。

70.将第一胶液加入完成后,由于第一胶液具有一定的粘性,如面团状,会存在粘浆现象,为了能够是第一胶液与第一干粉能够更好的、更加均匀地捏合,需要以较大的第二转速进行搅拌,并且需要对分散轴、搅拌浆进行刮壁处理。同时需要进行降温处理,温度保持在25℃

±

10℃左右。

71.第一转速的搅拌公转转速为5rpm

‑

10rpm,第一转速的搅拌自转转速为200rpm

‑

500rpm,第二转速的搅拌公转转速为30rpm

‑

80rpm,第一转速的搅拌自转转速为1000rpm

‑

3000rpm,第一预设时间为10min

‑

30min。

72.请参阅图3,步骤s320,在第二原料中加入剩余的nmp得到第三原料。

73.在本实施例中,在第二原料捏合完成之后,将剩余的35%的nmp加入至第二原料中得到第三原料。

74.请参阅图5,其中,步骤s320可以包括步骤s322及步骤s324。

75.步骤s322,在第二原料中加入剩余的nmp的过程中以第三转速搅拌。

76.同样,在第二原料中加入nmp的过程中以较小的第三转速搅拌第二远离,使nmp能够均匀地与第二原料捏合。

77.步骤s324,在nmp加入完成后以第四转速进行搅拌第二预设时间后得到第三原料。其中,第三转速小于第四转速。

78.在本实施例中,在nmp加入完成之后,以较大的第四转速进行搅拌第三原料,使第三原料能够充分捏合,提高第三原料的均匀性。

79.第三转速的搅拌公转转速为10rpm

‑

20rpm,第三转速的搅拌自转转速为300rpm

‑

500rp;第四转速的搅拌公转转速为30rpm

‑

60rpm,第四转速的搅拌自转转速为1500rpm

‑

2500rp;第二预设时间为30min

‑

40min。

80.请参阅图3,步骤s330,在第三原料中加入cnt溶剂得到第四原料。

81.在第三原料中加入cnt的过程中以第五转速搅拌第三预设时间,其中,第五转速的搅拌公转转速为20rpm

‑

50rpm,第五转速的搅拌自转转速为1000rpm

‑

2000rp;第三预设时间为10min

‑

20min。

82.步骤s340,真空保存第四原料得到正极浆料。

83.抽真空至第一预设压力,并以第六转速搅拌第四预设时间得到正极浆料,其中,第一预设压力为

‑

0.085mpa,第六转速的搅拌公转转速为10rpm

‑

20rpm,第六转速的搅拌自转转速为300rpm

‑

500rp;第四预设时间为5min

‑

15min。

84.综上所述,本实施例提供的正极浆料制造方法,在本实施例中,采用干混的方式在第一主材中加入硅碳,再进行湿混,能够提高正极浆料的稳定性。

85.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1